高速重载机车车轴疲劳试验失效分析及对策

2017-11-17李利连大同机车锻造有限责任公司

文/李利连·大同机车锻造有限责任公司

高速重载机车车轴疲劳试验失效分析及对策

文/李利连·大同机车锻造有限责任公司

背景介绍

随着我国高速和重载列车的发展,对大功率机车车轴的性能提出了更高的要求。尤其是对机械性能、金相组织、疲劳性能和残余应力的要求更加明确。HXD2F系列机车车轴型式试验包括:⑴化学成分、夹杂物和机械性能要求;检测实物车轴轴座的表面、R/2处、中心和相应部位常温、-20℃横向、纵向的冲击性能;冲击性能常温检测U型缺口,低温检测V型缺口;⑵金相组织;⑶疲劳性能;⑷残余应力试验;⑸尺寸和其他。

机车车轴的疲劳性能对外在因素和内在因素都极为敏感。外在因素包括合理的形状尺寸(包括尽量避免应力集中)、正确选材,正确使用制造工艺。内在因素包括化学成分、组织形态、纯洁度、微观结构(位错、空位等)、残余应力等。

疲劳裂纹一般起源于零件高度应力集中部位或者表面缺陷处,如表面裂纹、软点、夹杂、急剧的转角过渡及刀痕等,疲劳破坏对缺陷有很大的敏感性。

大功率重载机车车轴按照标准和有关要求设计完成后,其材料的选择、形状尺寸和工况载荷、安全设计寿命等已经确定。HXD2F型机车车轴材质采用标准EN13261中的EA4T,此材料具有足够高的抗疲劳性能和良好的综合机械性能。但是在初次进行疲劳试验时,发生了典型的疲劳失效。其车轴裂纹如图1所示,图中的裂纹是在疲劳试验、磁粉探伤后紫外灯照射下的情况。

针对失效的试验轴宏观分析,并结合制造工艺分析,确定其失效的主要原因并对其改进,最终综合机械性能、残余应力、疲劳试验完全符合标准。

影响机车车轴疲劳性能的主要因素和应对措施

机车车轴制造的主要工艺和检测流程:原材料采购——锻造——粗加工——调质——机械性能与金相检测——超声波探伤——精加工——磁粉探伤——疲劳性能检测。

图1 车轴裂纹

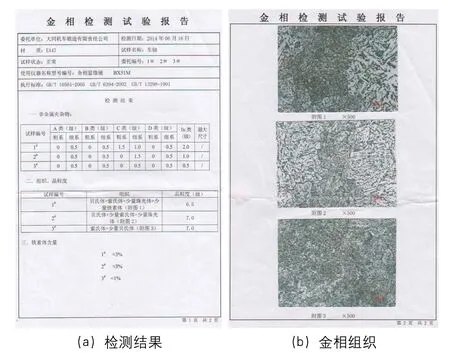

分析整个工艺流程,造成此次疲劳试验失败是由多方面的综合因素造成的,主要因素是原材料、热处理工艺和加工方法。取裂纹处金相试样检测其组织表面、1/2处、中心处情况如图2所示。从图上可以看出金相组织含有不同程度的铁素体组织;晶粒度从表面到中心是不均匀的。

原材料

成分分析:试样位置在轮座处(疲劳失效处),采用光谱仪进行化学成分分析。化学成分在合格的范围内,但是成分偏析明显。成分分析如表1所示。

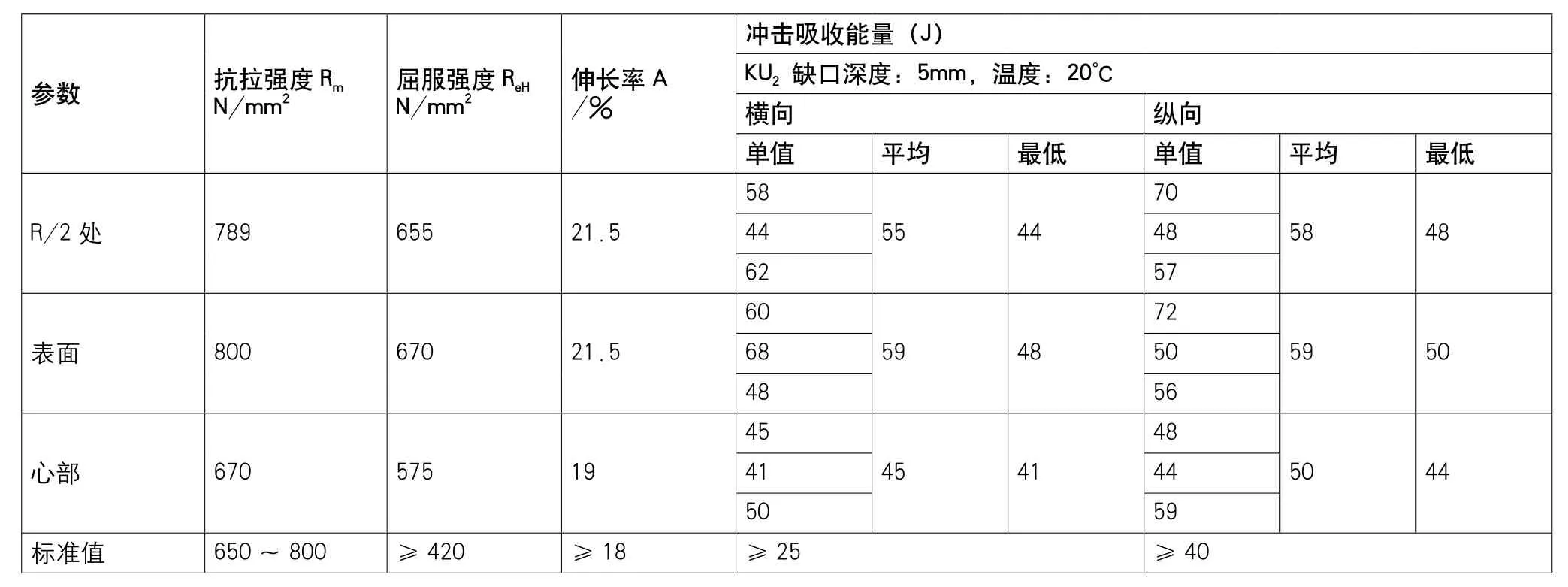

由于化学成分的偏析造成拉伸试验和冲击试验强度不均匀,差距较大,并且三个试样冲击功差值差距明显较大。具体参数如表2所示。

应对措施

我们对EA4T的材质进行优化设计并且与钢厂制订了技术协议。

高速重载机车车轴应用标准是EN 13261和UIC811。这两个标准中对化学成分的要求只规定了上限。选择材料时对化学成分的范围、夹杂物及微观组织缺乏足够的认识,造成了成分偏析。

通过对改进后的车轴进行解剖,与表1取样相同位置的化学成分对比,发现成分偏析不明显。

我们选择与设计性能要求相适应的化学成分范围,控制了夹杂物、偏析、内部缺陷,使其避免材料缺陷的风险,满足机械性能要求。通过热处理达到性能要求和组织均匀,减少存在于表面夹杂物的应力集中源,避免夹杂物与基体界面结合处过早产生疲劳裂纹。

图2 金相组织和晶粒度

表1 成分分析

表2 拉伸试验和冲击试验参数

热处理

热处理使用悬挂式连续热处理生产线。原工艺热处理后形成如图2的金相组织,存有残留铁素体,不完全是标准要求的马氏体/贝氏体组织。

应对措施:改进热处理工艺参数——正火加调质。锻造后进行正火处理,对正火冷却进行了特殊的规定,消除锻造缺陷、细化晶粒,为调质处理预备良好组织。

改进热处理工艺后达到规定的机械性能、冲击性能和金相组织。解剖多根车轴发现整根车轴表面、R/2处、和中心处趋于一致,符合标准要求并且性能稳定。改进后性能见表3。

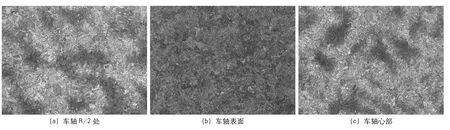

改进热处理工艺后的金相组织均为M+B组织,车轴R/2处、表面和心部,符合标准要求。如图3所示。

工艺设计

经过对失效车轴的表面应力状态进行检测发现是拉应力,当时工艺设计时没重视成品车轴表面应力状态。疲劳性能应该要求工件表面最好预制置成压应力。

⑴在精加工后进行磨削加工使其成为压应力。

磨削工艺简单,使用现成设备容易实现,但随后的应力低。

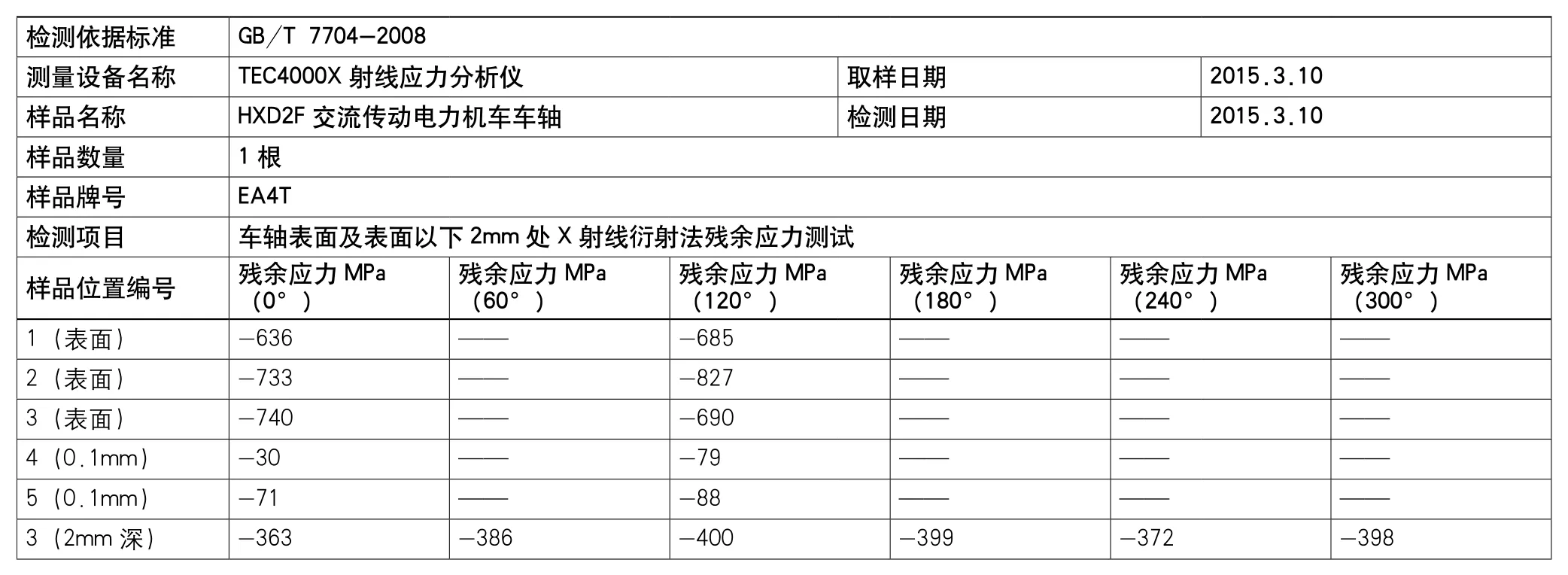

磨削应力试验数据如表4所示。

⑵通过辊压试验将其成为压应力。

经过试验,两种工艺都能达到要求。辊压后残余应力较磨削工艺后压应力大并且均匀,试验数据如表5所示。

加工经历

机械加工过程中,每一次加工都确保表面粗糙度,避免刀痕造成微小缺口,在工件表面形成应力集中,从而降低疲劳应力。抗拉强度越高缺口越敏感,这也证实了第一次疲劳试验失败的其中一个因素。

图3 M+B组织图片

表4 磨削应力试验数据

表5 辊压后的残余应力试验数据

通过对以上各个方面改进,进行小试样(光滑试样Rfl和带缺口试样RfE)的疲劳试验和实物车轴的疲劳试验发现全部合格。

最终确定机车车轴制造的主要工艺流程:原材料采购——锻造——粗加工——正火——调质——超声波探伤——精加工——辊压——磁粉探伤——疲劳性能检测——残余应力检测。

结论

产品设计时设法避免或者减弱应力集中,得出可靠安全合理的外形和尺寸。工艺设计全面考虑标准要求的各个环节及其可能出现的问题及其应对措施,注重工艺审查的重要性。

材料的选择上,选择脱气效果好的,化学成分控制在较理想范围,避免成分和组织偏析,夹杂物控制在要求的范围内。确保热处理后的性能和组织稳定。

热处理时操作者严格执行工艺规定——正火加调质,使热处理后的机械性能和组织均匀一致。

提高工件表面质量,避免表面刀痕或损伤处引起应力集中。机械加工过程中,保证表面粗糙度,避免因为工艺形成表面缺陷。

采用新技术、新工艺改进表面状态。在工艺允许的情况下,采用磨削、喷丸、辊压、表面热处理、表面涂层等方式形成一层预压力层,使残余应力预置成一定的压应力。

李利连,毕业于太原工业大学金属材料及热处理专业,高级工程师、技术部部长。2006年开始从事锻压工艺和热处理工艺工作,尤其对各种材质的机车车轴锻造、热处理、机车车钩和牵引座的材质及热处理研究比较专业和具体,擅长各种形状和材质工件的离子氮化。获得活塞顶氮化国家级QC成果一等奖。参加起草的两项中车标准已经发布实施。