燃机用1Cr16Ni2MoN钢叶片成形工艺研究

2017-11-17王丹邰清安中国航发沈阳黎明航空发动机有限责任公司王松伟宋鸿武张士宏中国科学院金属研究所

文/王丹,邰清安·中国航发沈阳黎明航空发动机有限责任公司王松伟,宋鸿武,张士宏·中国科学院金属研究所

燃机用1Cr16Ni2MoN钢叶片成形工艺研究

文/王丹,邰清安·中国航发沈阳黎明航空发动机有限责任公司王松伟,宋鸿武,张士宏·中国科学院金属研究所

叶片是燃机中的重要零部件,其质量好坏直接关系到燃机的工作效率和工作寿命。叶片对力学性能和尺寸精度要求较高,因而掌握叶片锻造变形规律,提高叶片锻造水平具有重要意义。1Cr16Ni2MoN系我国仿前苏联的15Х16Н2АМ(ЭП479)高耐蚀马氏体热强钢,首次研制并应用于燃机叶片,由于国内以往对1Cr16Ni2MoN的应用很少,更极少用于航空发动机叶片的制造,对其工艺特性缺乏了解,为此需对该叶片的锻造成形工艺进行深入研究,以保证叶片能够满足使用要求。

1 Cr16Ni2MoN形变热处理

1Cr16Ni2MoN钢按原成形工艺经1040℃淬火、610~670℃回火处理,性能不符合锻件验收技术条件要求,为此提出新型高温形变热处理工艺试验研究。试验材料取φ32mm棒料切成长度为75mm的圆柱形试样,共12件。试验设备为20000kN压力机、45~75kW箱式电炉等。

工艺路线:预锻(1160℃,保温15min)至55mm→终锻(保温25min,形变处理)压扁至27.5mm(形变量50%),分散空冷→回火630℃×120min,空冷。形变热处理温度选择1020℃、1040℃、1060℃、1080℃、1120℃和1160℃。

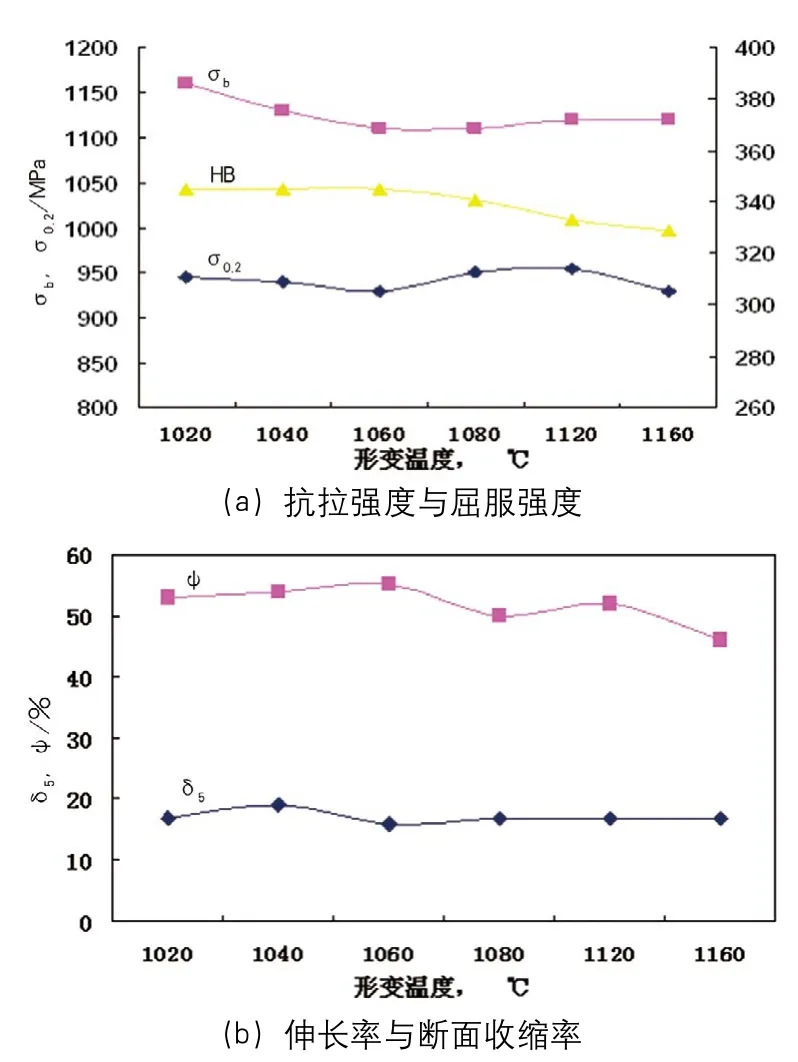

图1 形变温度对1Cr16Ni2MoN钢力学性能影响

图1为形变热处理后力学性能变化曲线。可见形变温度较低(1020℃)时抗拉强度较高,可达到1157MPa,随着形变温度的提高,抗拉强度开始下降,1060℃时为1115MPa,随着形变温度继续提高,抗拉强度变化平缓;屈服强度随形变温度变化不大,1120℃最高为958MPa;伸长率随形变温度的变化不大,断面收缩率随形变温度的增加,有轻微下降趋势。

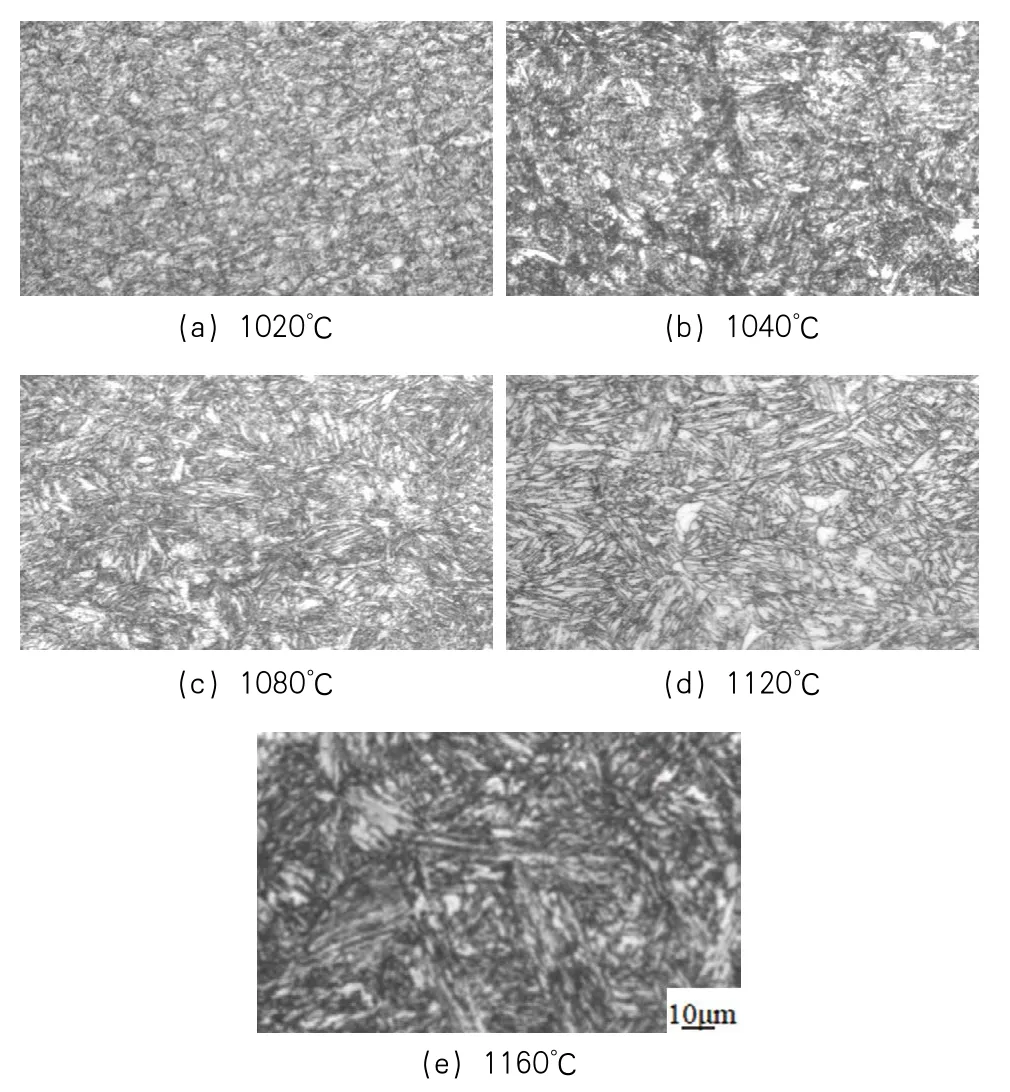

图2为不同温度条件下形变热处理后金相组织,可见1Cr16Ni2MoN钢在1020~1160℃范围内形变后,晶粒基本呈等轴状,晶粒尺寸较小,马氏体呈细小的板条状,表明形变热处理后再结晶已经完成。仅在形变温度较低(1020℃)时,能观察到有少量的晶粒有轻微被拉长的现象,此时形变硬化效果仍然存在,因此在1020℃时形变后合金强度偏高。形变热处理后碳化物析出比较均匀,随着形变温度的增加,奥氏体晶粒有一定长大,马氏体板条有粗化现象。1160℃形变后晶粒尺寸约为40~50μm,尽管如此,与正常热处理比较,金相组织仍然显得非常细小,该组织对合金的力学性能提高起到有益作用。

图2 形变温度对1Cr16Ni2MoN钢微观组织的影响

叶片实际生产时,锻件在模锻、切边、清理以及运送的过程中,由于冷却不均、局部受力、碰撞等原因往往产生弯曲、翘曲变形造成锻件走样,如果锻件的变形尺寸超出了锻件图技术条件的允许范围,需要经过校形工序将锻件校正、校直。考虑到锻件校形量及生产的可行性,锻件在马氏体强化回火前进行一次高温校形处理,由于校形处理只是对叶片形状进行必要的校形,变形量很小,甚至基体材料不产生形变,所以校形处理对合金组织、性能的影响只是加热过程所造成的。

加入校形后工序如下:压扁模预锻(1160℃,保温15min)至55mm→终锻(1120℃,保温25min,形变处理)压扁至27.5mm(形变量50%),锻后分散空冷→校形→回火(回火制度:630℃×120min,空冷)。

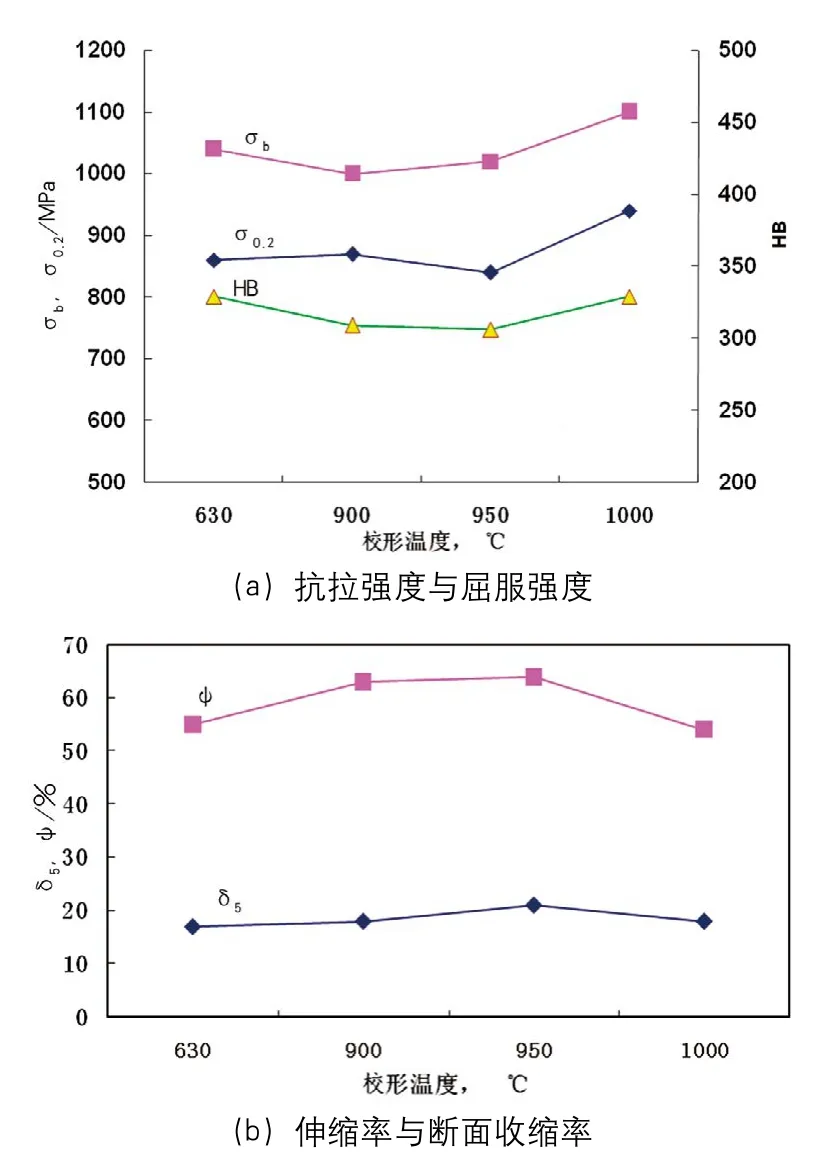

图3 形变后校形温度对力学性能的影响

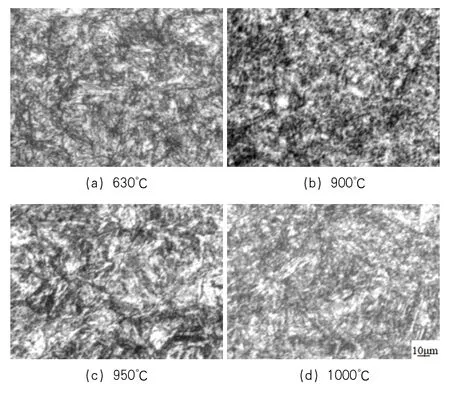

图4 不同校形温度条件下1Cr16Ni2MoN钢金相组织

校形温度初步选择630℃、900℃、950℃、1000℃四种温度,试验结果如图3所示。从试验结果可以看出,630℃低温校形时,因无相变发生,所以基体组织、性能无变化。当校形温度超过950℃时,随着温度的增加,强度值提高,而塑性特别是断面收缩率明显降低。图4所示为不同校形温度条件下1Cr16Ni2MoN钢金相组织情况。通过图4微观组织发现900℃、950℃校形时晶粒尺寸和马氏体板条稍有粗化,索氏体组织仍细小。1000℃校形时合金组织粗化更加明显,但比正常热处理状态仍然细小。1Cr16Ni2MoN钢的相变点(Ac3)为830℃,加热900℃以上又重新奥氏体化,随后冷却再次得到马氏体,使合金得到强化。第二次奥氏体化后原有的形变热处理强化效果通过γ→α转变遗传给马氏体,使钢淬火、回火后的强度得到显著提高,这种强化效果经多次α→γ→α重结晶后仍然能够再现。

典型叶片模拟分析及验证

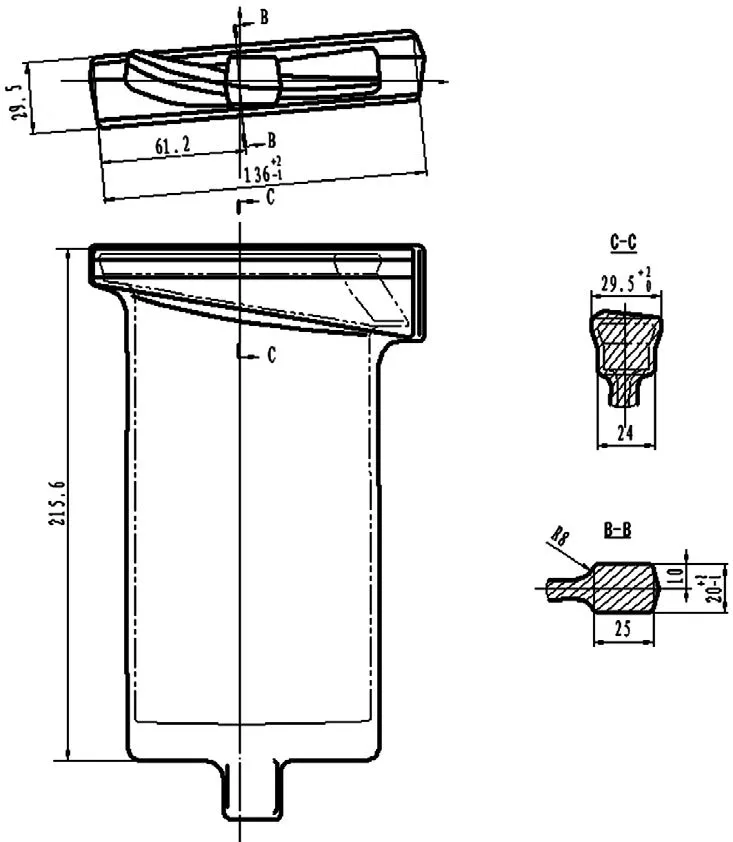

根据形变热处理对1Cr16Ni2MoN组织性能的影响规律,选取典型叶片进行加工,原料为上钢公司生产的φ50mm棒料,叶片结构形状如图5所示,工艺路线及主要参数如下。

下料→顶锻(1160℃)→清理→预锻(1160℃)→清理→终锻(1120℃,保温时间25min)→清理→校正(950℃,保温时间60min)→清理→(610~670℃回火/2h空冷)热处理→清理→终检。

模拟分析

图5 典型叶片锻件图

叶片锻造为多工步锻造,分为聚积、成形、夹扁、预锻和终锻工步。其中,聚积、成形和夹扁工步为预成形工步,即为形成榫头形状的制坯工步。预成形完成后,坯料冷却到室温进行打磨、吹砂,然后重新加热到预锻温度保温一段时间后进行预锻,预锻完成后的坯料加热至终锻温度保温,待坯料内外温度均匀一致时,进行终锻获得最终叶片锻件,预锻模和终锻模为同一套模具。采用热力耦合刚粘塑性有限元模拟叶片成形过程的温度变化。

叶片成形过程温度场分布如图6所示。图6(a)为预成形完成后坯料纵向截面的温度场分布,其坯料内大部分温度均高于950℃,满足工艺要求,并且由于塑性功生成热的缘故,榫头心部变形区温度略有上升。

图6(b)为预锻完成叶片横向截面温度场分布等值线图,可见由于与上、下模具的接触传热,叶身表面的温度略有下降,但仍高于材料的停锻温度950℃,而截面的中心区域最高温度却达到1170℃,这是由于中心区域变形较大,塑性功转化热较多,并且由于截面中心区域热量散失较少,因而温度较高。对于燃机叶片所用材料,锻造温度过高易引起脆性相析出,从而降低锻件力学性能。但是由于预锻后的坯料要重新加热保温,因而预锻温度略微升高不会影响锻件性能。通过物理模拟实验确定终锻温度为1120℃。图6(c)给出了终锻完成时叶身横向截面的温度场分布,可以看出由于终锻变形量较小、时间较短,因而坯料内温度变化不大,大部分区域仍然为1120℃,从而保证了锻件质量。飞边部位由于变形量较大、摩擦剧烈,因而温度有所升高,但由于飞边部位锻后要切除,所以其对锻件的质量没有影响。

图6 叶片成形过程温度场分布

试验验证

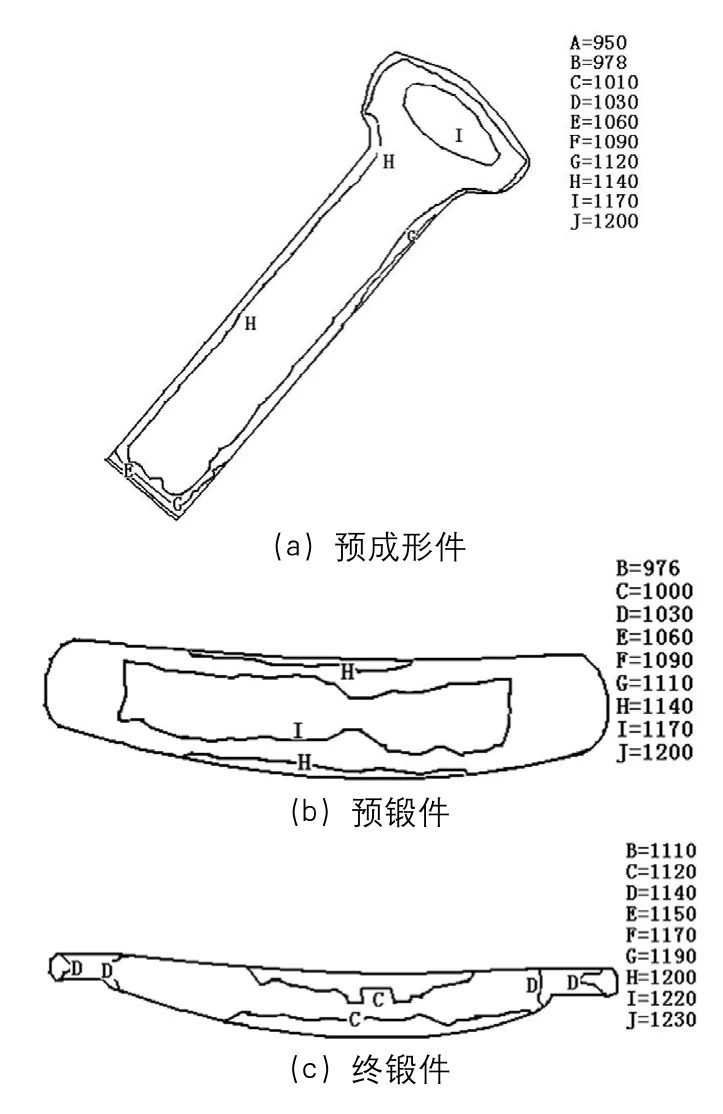

为了验证本文所建立的热力耦合有限元模型可靠性,现场进行了锻造工艺试验,以实际生产出的叶片锻件对模拟结果进行了试验验证,试验中的模具尺寸和锻造工艺参数与有限元模型一致。图7给出了工艺试验生产出的叶片预成形件、预锻件、终锻件以及切除飞边后的叶片零件,其与数值模拟结果吻合较好。

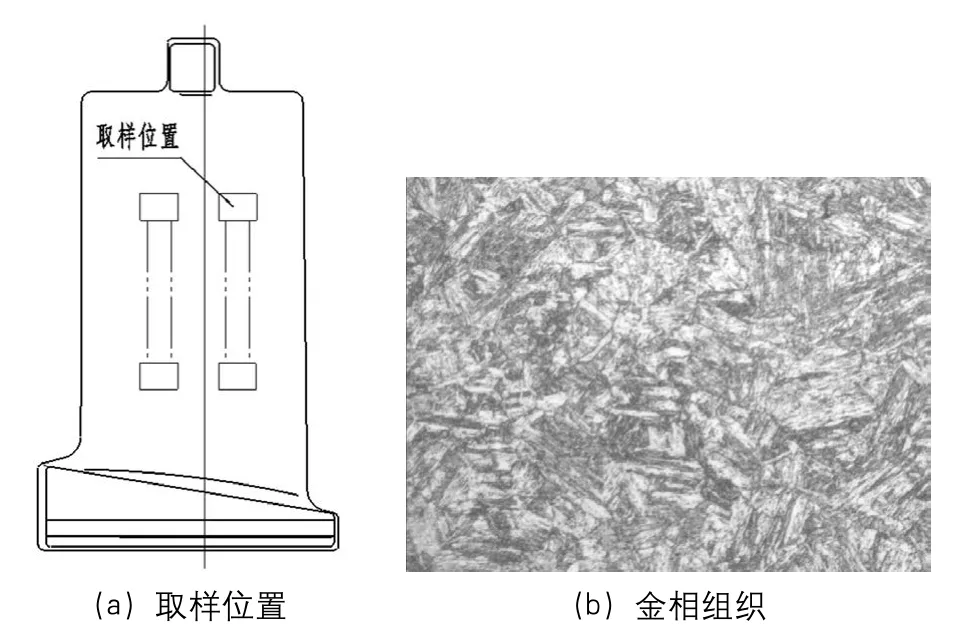

根据1Cr16Ni2MoN锻件标准的要求及典型件的使用工况,对叶片典型件进行组织及力学性能测试。

1Cr16Ni2MoN锻件的低倍组织照片如图8所示。组织较均匀,未见夹渣、偏析和孔洞等冶金缺陷。

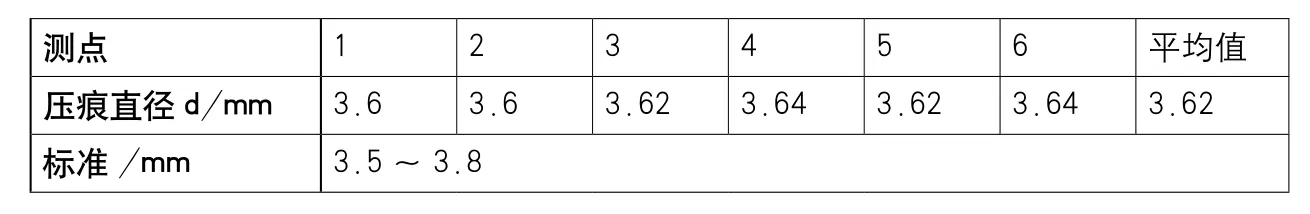

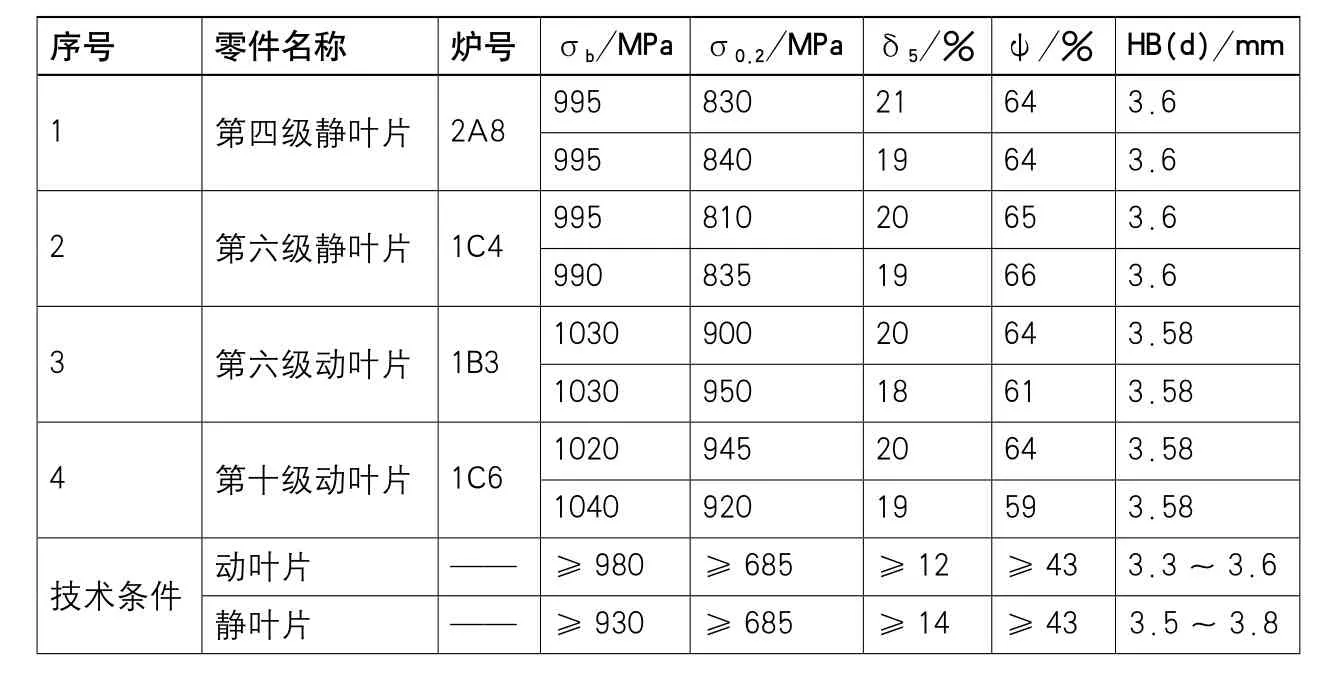

表1为1Cr16Ni2MoN叶片锻件的布氏硬度测量结果,布氏硬度HB压痕直径d的平均值为3.62mm,各测量点的压痕直径均处于1Cr16Ni2MoN锻件标准要求范围内。

图7 工艺试验生产出的叶片锻件

图8 试样取样位置及金相组织

表2为1Cr16Ni2MoN叶片锻件的拉伸试验结果。该材料室温拉伸性能良好,屈服强度超过810MPa,断裂强度超过980MPa,并具有较高的拉伸塑性,各项指标均符合标准要求,裕度也较大。

表1 1Cr16Ni2MoN叶片锻件的布氏硬度

表2 1Cr16Ni2MoN锻件力学性能

结论

⑴1Cr16Ni2MoN合金经形变热处理后塑性明显提高,性能满足技术条件。从形变温度来看,在1020~1160℃范围内形变后,对锻件的性能影响较小。从材料的锻造性和材料的综合性能考虑,选择1120℃形变处理较合适。

⑵形变热处理后校形处理,形变强化效果能够得到继续保留,强度虽有所降低,但塑性特别是断面收缩率显著提高,是改善1Cr16Ni2MoN钢塑性的有效工艺方法。

王丹,中国航发黎明技术中心冶金所所长,高级工程师。主要从事发动机用锻件涉及的新材料、新工艺和新技术研究及技术攻关。主持完成的某型发动机GH696合金叶片形变热处理工艺研究获得中航工业集团科学技术二等奖,拥有2项发明专利。