力反馈式射流管伺服阀建模及动特性仿真研究*

2017-11-17李曙光胡良谋曹克强谢志刚

李曙光,胡良谋,曹克强,谢志刚,曹 伟

(1.空军工程大学航空航天工程学院,西安 710038;2.飞行器控制一体化技术重点实验室,中航工业西安飞行自动控制研究所,西安 710065)

力反馈式射流管伺服阀建模及动特性仿真研究*

李曙光1,胡良谋1,曹克强1,谢志刚2,曹 伟2

(1.空军工程大学航空航天工程学院,西安 710038;2.飞行器控制一体化技术重点实验室,中航工业西安飞行自动控制研究所,西安 710065)

针对力反馈式射流管伺服阀动特性不易预测的难题,通过采用建模仿真的方法来预测及优化力反馈式射流管伺服阀的动特性。建立了力反馈式射流管伺服阀的数学模型,通过仿真试验研究,分析了其时域特性和频域特性。最后在此基础上,通过优化滑阀的结构、降低反馈杆刚度及衔铁组件的转动惯量等方面,提升力反馈式射流管伺服阀的工作性能。仿真试验结果表明,优化后的力反馈式射流管伺服阀的动态性能得到了极大改善。研究结果为提高力反馈式射流管伺服阀动态性能提供了参考。

力反馈式射流管伺服阀,数学模型,时域特性,频域特性

0 引言

电液伺服阀作为电液伺服控制系统的重要元件,不仅能实现电信号转变为液压信号,而且能够实现液压控制元件功率的放大,在如今的航空、航天等高安全领域中得到广泛应用[1]。目前世界上运用普遍的电液伺服阀是喷嘴挡板伺服阀和射流管伺服阀。与喷嘴挡板阀相比,射流管伺服阀抗污染能力强、结构稳定、安全可靠、压力效率和容积效率高,同时能有效避免喷嘴挡板伺服阀易发生节流口堵塞现象和“满舵”现象[2]。因此,射流管伺服阀具有显著优点及广泛的应用前景。

射流管伺服阀是一种复杂而精密的元件,对其性能要求很高。由于射流管伺服阀是机、电、液高度耦合的元件,其流量与压力关系具有严重非线性。而且由于射流管伺服阀的供油管柔性大,容易产生“自激”现象,导致了射流管伺服阀动特性不易预测[3]。因此,对射流管伺服阀动态性能进行深入研究,是非常必要和有意义的。

目前,相关文献采用各种方法和仿真软件对射流管伺服阀的建模及动态性能进行了研究。文献[4]采用AMESim软件建立了力反馈式射流管伺服阀的零部件子模型和整阀模型,得到了流量及压力增益曲线;文献[5]运用有限元仿真软件对射流管放大器及滑阀进行数值模拟分析,得到了射流管偏转最大位移时反馈杆的弹簧刚度;文献[6]建立了先导级射流放大器的工程化数学模型,研究分析了位置反馈系数对流量的影响,并对偏导射流管伺服阀的结构参数进行了优化。在已有文献的研究基础上,本文拟对射流管伺服阀的动态性能进行更深入的研究。

力反馈式射流管伺服阀是射流管伺服阀的一种非常重要的类型,本文以力反馈式射流管伺服阀为研究对象,通过建立完整的动态数学模型及数值仿真模型,研究力反馈式射流管伺服阀的动特性,并对其进行优化设计。

1 力反馈式射流管伺服阀的结构及工作原理

力反馈式射流管伺服阀主要有力矩马达、衔铁、射流管放大器、滑阀以及滑阀阀芯反馈组件构成,力反馈式射流管伺服阀的结构如图1所示。

图1 力反馈式射流管伺服阀结构原理图

力矩马达采用永磁结构,弹簧管支撑衔铁射流管组件,并使马达与液压部分隔离。前置级为射流管放大器,它由射流管与接受器组成。

系统的液压油经该伺服阀阀体内部的细管以及过滤器流至射流管,液压油从射流管喷嘴口喷出,流入下方的两个接收器后,分别流入滑阀的两端,若两端存在压差,在负载压力的作用下,滑阀发生位移,从而控制伺服阀的输出流量。控制电流流入力矩马达时,在衔铁上生成的控制磁通与永磁磁通相互作用,衔铁上产生一个控制转矩,射流管受控绕某一中心点偏转。当偏转一定角度时,左右接收孔流量的不同使得接收器一腔压力升高,另一腔压力降低,连接这两腔的阀芯两端形成压差,压差驱动阀芯运动,直到反馈组件产生的力矩与马达力矩相平衡,使喷嘴又回到两个接收孔的中间位置为止。在一定的压力下,输出与电信号成正比的控制流量[7-8]。

2 力反馈式射流管伺服阀的建模

2.1 力矩马达磁路建模

力矩马达由控制线圈、永久磁铁、衔铁、导磁体、非导磁体支架以及弹簧管等构成。控制电流流入力矩马达后,由电流产生的控制磁通和永磁体的极化磁通相互作用,驱动衔铁产生角位移[7,9],即:

式中:Td为总电磁力矩;Kt为力矩马达系数;ic为控制电流;Km为力矩马达的弹簧刚度;θ为衔铁偏转角度。

2.2 衔铁组件建模

衔铁组件主要包括衔铁、射流管、反馈杆等零部件。力矩马达上产生的电磁力矩是一个主动力矩,与反馈杆变形产生的反馈力矩、惯性力矩、阻尼力矩以及弹簧力矩在稳态时相互平衡[10],即:

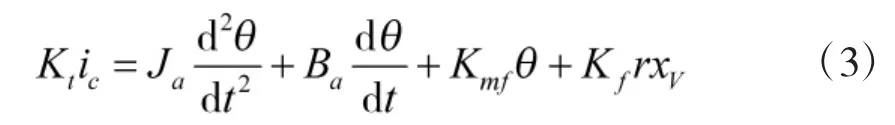

式中:Ja为衔铁组件的转动惯量;Ba为黏性阻尼系数;Ka为力矩马达综合机械刚度;TL为负载力矩;r为反馈杆偏转半径;Kf为反馈杆刚度;xV为滑阀阀芯位移。

由式(1)、式(2)得衔铁数学模型为:

式中:Kmf为力矩马达综合刚度

式(3)进行拉普拉斯变换为:

2.3 射流管放大器建模

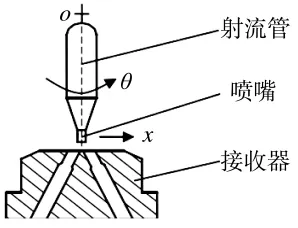

射流管放大器作为射流管伺服阀的先导级,由喷嘴和接收器组成,如下页图2所示。液流的液压能通过射流管的喷嘴转换为液流的动能,液流被接收孔接收后,又将动能转变为液压能。由于射流管喷嘴偏转角度很小,则射流管偏转位移方程为:

式中:xj为射流管喷嘴偏转位移;r0为射流管喷嘴偏转半径;θ为射流管喷嘴偏转角度。

图2 射流管放大器结构原理图

图3 射流管放大器的速度变化

射流管放大器的流动情况比较复杂,如图3所示,液流离开喷嘴后,在迁移区域内,存在着一个核心区域,即油液流速等于喷嘴出口流速us,而其周围是紊流区,存在能量交换。核心区域结束后的部分叫发展区域,液流流速降低,与周围的液体发生动量交换,流动情况比较复杂,因此,目前还难以准确地进行理论分析计算,性能也难以预测。根据射流管喷嘴在不同的射流管端面位移的情况,射流管放大器的输出流量与输出压力在稳态下的关系,如果忽略非线性因素,则建立的射流管放大器的流量—压力方程为[7,9]:

式中:QL为射流管放大器的输出流量;Kqr为射流管流量增益;Kcr为射流管流量—压力系数;PL为射流管放大器的输出压力。

式(5)、式(6)进行拉普拉斯变换为:

2.4 滑阀组件数学建模

滑阀作为基本输出压力和流量的控制元件,类型多样,图1采用正开口四边滑阀。假定滑阀两腔之间的压力损失和管道动态可以忽略,滑阀在静态时所处压力相等,不考虑滑阀阀芯两侧油量泄漏。则滑阀的流动方程为[7,9]:

式中:AV为滑阀阀芯端面积。

滑阀在运动过程中需要克服各种阻力,包括滑阀阀芯质量的惯性力、粘性阻尼力、稳态液动力、反馈杆弹簧力。因此,滑阀的运动方程为:

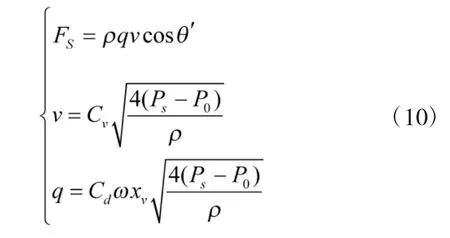

式中:MV为滑阀质量;BV为动力粘性系数;FS为稳态液动力。

假定滑阀是匹配和对称的,根据动量定理及伯努利方程可求得稳态液动力大小为:

式中:ρ为流体密度;q为滑阀阀口流量;v为滑阀阀口射流最小断面处的流速;θ′为滑阀入口射流角;Cv为速度系数;Cd为流量系数;ω为滑阀过流面积梯度;Ps为系统供油压力;P0为空载压力,P0=0。

根据式(10)得:

对于理想正开口四边滑阀,θ′=69 °,CV=0.98,Cd=0.61,带入式(11)可得:

将式(12)代入式(9)后,对式(8)、式(9)进行拉普拉斯变换为:

3 力反馈式射流管伺服阀方框图

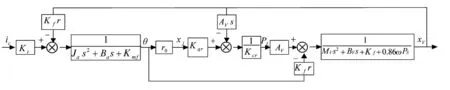

根据式(4)、式(7)、式(13)建立力反馈式射流管伺服阀的方框图如下页图4所示。

4 力反馈式射流管伺服阀的响应特性仿真

某型力反馈式射流管伺服阀的仿真参数为:

图4 力反馈式射流管伺服阀的系统方框图

ω=0.037 68 m

根据该力反馈式射流管伺服阀的传递函数框图,搭建对应的MATLAB/Simulink的仿真模型,将参数值带入simulink模型,并根据国标GB/T 13854-2008的规定,确定额定压力为21 MPa、额定电流为30 mA。该伺服阀在空载(P0=0)时,输入幅值为30 mA的阶跃信号,力反馈式射流管伺服阀的输出响应如图5所示。

图5 空载时的力反馈式射流管伺服阀的时域响应

在空载时,由于稳态液动力极大,滑阀阀芯位移较小。由图5可知,上升时间tr=2.47 ms,该伺服阀的动态响应速度快;峰值时间tp=2.77 ms,峰值c(tp)=0.16 mm,滑阀阀芯抵达峰值时间较短;滑阀阀芯位移达到稳定的调节时间ts=7.9 ms,稳态值c(∞)=0.14 mm,该伺服阀的调节过程较慢;根据时域响应曲线求得超调量σ%=14.2%,其稳定性较差,因此,该伺服阀需研究如何补偿或降低系统的稳态液动力。

在空载的状态下,射流管喷嘴偏转角度如图6所示,当输入30 mA的阶跃信号后,射流管喷嘴的峰值时间 tp=2 ms,最大偏转角度 c(tp)=0.005 °。由此可见,射流管喷嘴的偏转角度很小,式(5)的简化模型具有合理性。射流管喷嘴经过调节时间ts=8.9 ms达到稳定,并返回初始角。由于射流管喷嘴的调节时间较长,影响了伺服阀的稳定性。因此,提高射流管喷嘴的稳定性是有意义的。

图6 空载时的射流管偏转角度

在实际工作中,滑阀主要在零位附近工作,通过径向间隙所形成的锐边节流口的泄漏量一般为3%,因此,当额定压力为21 MPa时,输出的负载压力为20.37 MPa。则输入幅值为30 mA的阶跃信号时,力反馈式射流管伺服阀的输出响应如图7所示。

图7 负载时的力反馈式射流管伺服阀的时域响应

从图7可以看出,力反馈式射流管伺服阀的上升时间tr=3.3 ms,并在ts=6.8 ms内达到稳定,超调量σ%=5.5%。相对于空载状态时,阀芯位移不易出现非线性。该伺服阀具有较好的稳定性,但其仍有一定优化空间。

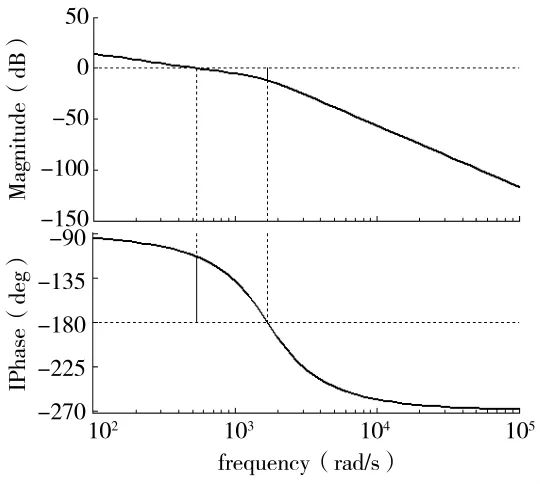

根据力反馈式射流管伺服阀的传递函数,其开环伯德图如下页图8所示。

由图8可知该型伺服阀的幅值裕度h=12.2 dB,相角裕度γ=67°。该控制对象稳定且稳定性较高。

5 力反馈式射流管伺服阀关键参数影响性分析

图8 力反馈式射流管伺服阀的开环Bode图

为提高力反馈式射流管伺服阀的动态性能,必须要对其进行优化设计研究。通过对图4分析,该射流管伺服阀的动态性能是由多因素共同作用,结合图5~图7,影响伺服阀时域响应的因素,从滑阀优化,即降低滑阀的稳态液动力,提升该伺服阀的稳定性,并获得线性流量增益;反馈杆刚度优化,即主要缩短该伺服阀的调节过程;衔铁的转动惯量优化,即主要从该伺服阀的稳定性3个方面来提升力反馈式射流管伺服阀的动态性能。

5.1 滑阀设计的优化

对该伺服阀分析后,发现稳态液动力是滑阀运动阻力的主要因素。根据式(12)知,当阀芯位移为0.1 mm时,空载稳态液动力达68 N,因此,为降低稳态液动力,可以将正开口四边滑阀改为零开口四边滑阀,即由正开口四边滑阀的4个节流窗口同时工作,转变为两个节流窗口工作。即该控制元件的稳态液动力为两个节流窗口所产生的液动力之和,根据式(12)得:Fs=0.43ωPsxv=34 N,因此,采用零开口阀能有效降低滑阀的阻力。

5.2 反馈杆刚度对系统的影响

反馈杆刚度Kf的大小对力反馈式射流管伺服阀动态响应影响明显。图9从其时域方面研究了反馈杆刚度对滑阀阀芯位移的影响,图中的曲线分别对应反馈杆刚度为 1 500 N·m-1、2 000 N·m-1、2 500 N·m-1,其中其他参数不变,采用零开口四边滑阀。

图9 力反馈式射流管伺服阀的阶跃响应

从图9可以看出,随着反馈杆刚度的增大,该伺服阀调节时间变短,响应的快速性得到提高,但超调量增加,使其稳定性变差。调节时间是衡量系统整个调节过程的快慢,在Kf=2 000 N·m-1时,调节时间较短,在Kf=2 500 N·m-1和Kf=1 500 N·m-1时,调节时间较长。

因此,在反馈杆刚度优化中,建议选取反馈杆刚度值 Kf=1 700 N·m-1~2 000 N·m-1,在该范围内该伺服阀动态性能较好。

5.3 衔铁组件的转动惯量对系统的影响

图10研究了衔铁组件的转动惯量对该伺服阀的影响,图中的曲线对应衔铁组件的转动惯量分别为0.75×10-6kg·m2、1.05×10-6kg·m2、1.35×10-6kg·m2,其中反馈杆刚度,Kf=2 000 N·m-1采用零开口阀四边滑阀,其他参数不变。

图10 力反馈式射流管伺服阀的阶跃响应

从图10可以看出,随着衔铁组件转动惯量的降低,该伺服阀的超调量降低,稳定性变好,调节时间缩短,动态性能提高。因此,在今后设计中,衔铁组件的转动惯量建议采用Ja=0.75×10-6kg·m2~1.05×10-6kg·m2。

6 优化后射流管伺服阀试验验证

针对上述分析,滑阀设计、反馈杆刚度和衔铁组件的转动惯量对力反馈式射流管伺服阀动态性能的影响程度不同,因此,如何将三者的优势结合起来,成为优化设计工作的难题。

采用零开口阀,滑阀的运动阻力降低,获得了线性流量增益,提高了该伺服阀的精度和速度,但降低了滑阀的流量放大系数;减小反馈杆刚度,稳定性变好,调节时间短,但该伺服阀响应速度变慢;降低衔铁组件的转动惯量,稳定性变好,调节时间短,但对该伺服阀的响应速度无显著影响。

通过优化滑阀、调节反馈杆刚度和衔铁组件的转动惯量参数,使三者都在合理范围内,满足设计要求,采用零开口阀、选取 Ja=0.78×10-6kg·m2、Kf=1 860 N·m-1具体优化后,输入幅值为30 mA的阶跃信号时,时域特性仿真结果与优化前对比如图11所示。

图11 力反馈式射流管伺服阀时域响应比较图

表1 优化前后性能参数表

由表1可知,优化前后的力反馈式射流管伺服阀的上升时间分别为3.3 ms和3.6 ms,优化后的力反馈式射流管伺服阀的动态响应速度略有延迟,这是由于采用了零开口阀,获得了线性流量增益,降低了稳态液动力,滑阀位移增大的缘故,但优化后该伺服阀调节时间ts=4.2 ms,明显低于优化前的调节时间ts=6.8 ms,超调量σ%=0.8%,该伺服阀能够以微小的超调快速进入稳定状态。优化后的力反馈式射流管伺服阀的动态性能得到极大改善。

当该伺服阀输出量为流量时,其闭环伯德图如图12所示。

图12 力反馈式射流管伺服阀闭环伯德比较图

根据图12可知:力反馈式射流管伺服阀在优化前,幅频宽为116 Hz,相频频宽为143 Hz;优化后,其幅频宽为121 Hz,相频频宽为156 Hz。由此可知,优化后,该伺服阀的频宽得到提高,表明其稳定性提高。

7 结论

由于力反馈式射流管伺服阀的抗污染能力强、可靠性高,是目前伺服阀的主要类型之一,对其进行数学建模、仿真、优化具有相当重要的意义。力反馈式射流管阀动特性不易预测,使得伺服阀的设计与优化变得比较困难。

本文对力反馈式射流管伺服阀的时域、频域特性进行了分析,并对其进行了优化设计研究。可以看出:

(1)力反馈式射流管伺服阀结构比较稳定,但在空载时,输入阶跃信号后,由于稳态液动力较大,其响应速度较快,但稳定性较差,阀芯位移相对较小。

(2)力反馈式射流管伺服阀在实际运动过程中,输入阶跃信号后,其动态性能较好,但有较大的性能提升空间。

(3)衔铁组件的转动惯量对力反馈式射流管伺服阀影响较大,选择合适的衔铁组件的转动惯量值能够使其稳定性变好和调节过程缩短,同时提高其动态性能。

(4)反馈杆刚度不仅影响力反馈式射流管伺服阀的动态性能,也影响伺服阀的稳态值。

(5)在设计和优化力反馈式射流管伺服阀中,主要综合考虑各方面因素,以获取最优动态响应特性。

(6)传统的以电磁力矩马达或电磁力马达作为前置级驱动器的射流管伺服阀已不能完全满足频响(一般不超过100 Hz)及控制精度等使用要求。因此,要提高射流管伺服阀的频宽和响应速度,必须要提高电-机械转换器(通常是电磁力矩马达或电磁力马达)的频宽。由于受电磁转换、工艺的影响及尺寸等因素制约,电磁型射流管伺服阀的响应速度难于进一步提高。因此,迫切需要研究新型的射流管伺服阀(如压电驱动式射流管伺服阀)。

[1]田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.

[2]陈元章,陈晓东.也谈喷嘴挡板阀与射流管伺服阀比较[J].液压与气动,2012,36(11):103-108.

[3]盛晓伟.添加磁流体的射流管伺服阀动态响应研究[D].哈尔滨:哈尔滨工程大学,2006.

[4]金瑶兰,渠立鹏,章敏莹.射流管伺服阀AMESim建模与仿真[J].液压气动与密封,2010,34(8):45-47.

[5]SOMASHEKHAR S H,SINGAPERUMAL M,KRISHNAKUMAR R.Modelling the steady-state analysis of a jet pipe electrohydraulic servo valve.Proc.InstnMech.Engrs,Part I[J].Systems and Control Engineering ,2006,220(12):109-129.

[6]马小良.偏导射流电液伺服阀工程化建模及仿真研究[J].液压与气动,2015,39(3):83-85.

[7]王春行.液压控制系统[M].北京:机械工业出版社,2005.

[8]上海七〇四研究所衡拓实业发展有限公司伺服阀部.射流管电液伺服阀专题讲座[J].液压与气动,2009,33(9):88-89.

[9]王传礼.基于GMN转换器喷嘴挡板阀的研究[D].杭州:浙江大学,2005.

[10]宋志安,曹连民,黄靖.MATLAB/Simulink与液压控制系统仿真[M].北京:国防工业出版社,2012.

Modeling and Simulation of Dynamic Characteristics of the Force Feedback Jet-pipe Servo Valve

LI Shu-guang1,HU Liang-mou1,CAO Ke-qiang1,XIE Zhi-gang2,CAO Wei2

(1.School of Aeronautics and Astronautics Engineering,Air Force Engineering University,Xi’an 710038,China;2.Science and Technology on Aircraft Control Laboratory,Xi’an Flight Automatic Control Researing Institute,Xi’an 710065,China)

In the view of the problem of hard to predict the dynamic characteristics of the force feedback jet-pipe servo valve,based on the method of modeling and simulation to predict the dynamic characteristics of the jet pipe servo valve system,firstly,mathematical model of the feedback jet-pipe servo valve is modeled,and then the time domain and frequency characteristics by simulation experiment is analyzed.Finally,through the structure optimization of the slide valve,inertia feedback stiffness and armature assembly performance of the power system are reduced to improve the dynamic characteristics of the force feedback jet-pipe servo valve.The simulation results show that this method is effective and the research results provide reference for improving the dynamic performance of the force feedback of jet-pipe.

force feedback jet-pipe servo valve,mathematical model,time domain characteristics,frequency characteristics

1002-0640(2017)10-0091-06

V247.1

A

10.3969/j.issn.1002-0640.2017.10.020

2016-08-16

2016-10-29

航空科学基金资助项目(20150796009)

李曙光(1993- ),男,山东潍坊人,硕士研究生。研究方向:航空装备机电液一体化。