高光耐磨UV烫金光油的研究

2017-11-16付文亭陈锦新

付文亭 陈锦新

(1.中山火炬职业技术学院;2.武汉虹之彩包装印刷有限公司)

高光耐磨UV烫金光油的研究

付文亭1陈锦新2

(1.中山火炬职业技术学院;2.武汉虹之彩包装印刷有限公司)

通过调整优化UV光油配方中单体活性稀释剂配比,研究UV烫金光油。新研发的UV烫金光油单体活性稀释剂是由二季戊四醇六丙烯酸酯(DPHA)和1,6-己二醇二丙烯酸酯(HDDA)组成,组份分别为15.6份和18份,其他组分包括紫外光固化树脂50份、光引发剂5份、光敏增感剂10份,其他助剂1.4份。经检测,该UV烫金光油光泽度高、耐磨性强、增加了印后烫金工序的适应性,让包装更加生动夺目。

活性稀释剂 UV油墨 光油 烫金

前 言

UV光油是涂于印刷品表面后,形成具有保护、装饰和特殊性能的涂膜。涂布UV光油是一道常见的印后工序,可以提高印刷品亮度,保护印刷品。

而目前,包装产品特别是烟标类包装产品,在涂布UV光油工序后,还有烫金等其它印后工序,据统计,烟标类包装产品上的烫金工艺的应用占85%以上。

因此,为了使UV光油具有后序烫金工艺的适应性,本文研究具有高光耐磨、环保等特性的UV烫金光油,涂布该光油的印刷产品,具有后序烫金工艺适应性好,烫金图案清晰,美观,色彩鲜艳夺目,耐磨耐候等特点。

UV光油的诸多性能如粘度,涂布均匀性以及流平性等都是造成光油表面烫印不牢的因素。其中粘度是影响其表面烫印效果最主要的因素,同时,粘度也直接影响到光油涂布的均匀性和流平性。

其中,粘度过小会导致上光油厚度过薄,涂层的均匀性不佳,光泽度不佳;粘度过高又会影响到光油的流平性,同样会影响到涂布均匀性。因此,将粘度控制在一个合理的范围之内,是UV烫金油墨研究的技术关键之一。

本研究在控制UV光油的紫外光固化树脂,光引发剂,光敏增感剂以及其他助剂的前提下,通过改变单体活性稀释剂的成分来调整光油粘度,观察UV光油涂布的流平性、均匀度等特性,测量在光油之上烫金的附着牢度、耐磨度,以及观察印刷品的光泽度、烫印清晰度等,确定UV烫金光油的成分及合理的粘度范围。

1 实验部分

1.1 主要原料

紫外光固化树脂选用型号为CN9006N的六官能度聚氨酯丙烯酸酯(沙多玛(广州)化学有限公司)和型号为CN117的改性环氧丙烯酸酯(沙多玛(广州)化学有限公司);

单体活性稀释剂选用型号为SR238NS 的1,6-己二醇二丙烯酸酯(HDDA)(沙多玛(广州)化学有限公司)和型号为SR399NS的二季戊四醇六丙烯酸酯(DPHA)(沙多玛(广州)化学有限公司);

光引发剂选用型号为JRCure ITX的2-异丙基硫杂蒽酮(天津久日化学股份有限公司);

光敏增感剂选用型号为EHA对二甲氨基苯甲酸异辛酯(江苏英力科技发展有限公司);

其他助剂包括流平剂选用RF339(广州裕昌化工科技)、消泡剂选用DF258(广州裕昌化工科技)、分散剂选用497(广州裕昌化工科技)、2,5-二叔基对苯二酚(上海邦成化工有限公司)。

1.2 样品制备

(1)称取25质量份型号为CN9006N的六官能度聚氨酯丙烯酸酯、25质量份型号为CN117的改性环氧丙烯酸酯、16质量份型号为SR399NS的二季戊四醇六丙烯酸酯、16质量份型号为SR238NS的1,6-己二醇二丙烯酸酯、5质量份光引发剂(JRCure ITX)、10质量份光敏增感剂EHA、0.3质量份流平剂RF339、0.5质量份消泡剂DF258、0.5质量份分散剂497和0.1质量份2,5-二叔基对苯二酚;

(2)依次将16质量份型号为SR399NS的二季戊四醇六丙烯酸酯、16质量份型号为SR238NS的1,6-己二醇二丙烯酸酯、25质量份六官能度聚氨酯丙烯酸酯树脂和25质量份型号为CN117的改性环氧丙烯酸酯分别加入不锈钢搅拌容器,以1000rpm的转速搅拌分散10~20分钟;

(3)充分搅拌均匀后依次加入全部的光引发剂、光敏增感剂EHA以及其他助剂,以2000 rpm的转速搅拌分散一个小时。

1.3 性能测试

在UV光油的主要组分中,单体活性稀释剂、紫外光固化树脂以及部分助剂都会直接影响到光油的粘度。

考虑到紫外光固化树脂的材料费用较高,本实验主要通过调整单体活性稀释剂的成分来调节光油粘度,使之具有良好的光泽度、耐磨度,以及后续烫金工序的适应性等。

1.3.1 单体活性稀释剂及组合的性能测试

市面上常见的单体活性稀释剂包括1,6--己二醇二丙烯酸酯(HDDA)、乙氧化三羟甲基丙烷三丙烯酸酯(EO-TMPTA)、三羟甲基丙烷三丙烯酸酯(TMPTA)。

为了确定最优化的活性稀释剂成分,分别使用三组稀释剂,两两等比例混合以及三者等比例混合加入UV光油中进行粘度对比,并结合表面烫金效果进行试验。

该实验中UV光油的紫外光固化树脂选用的是改性环氧丙烯酸树脂,热塑性丙烯酸树脂和多官能度聚氨酯丙烯酸树脂按2:1.5:1的比例混合而成。光引发剂使用是2-羟基-2-甲基-1-苯基-1-丙酮和1-羟基-环己基-苯基甲酮按等比例混合。光敏增感剂是由双季戊四醇六丙烯酸酯与二乙胺按2:1比例混合,于30~80℃温度下反应2~6小时制成。

1.3.2 活性稀释剂组分调整性能测试

1,6 - 己二醇二丙烯酸酯HDDA,为双官能度功能单体,具有低皮肤刺激,低收缩率,高活性的特点,稀释能力强,易改善膜的软韧性。

二季戊四醇六丙烯酸酯DPHA,粘度高,具有极高的反应活性和交联密度以及低皮肤刺激性。其固化膜有极高的硬度,耐划伤和耐抗性好,但一般不作为活性稀释剂用,而作为提高光固化速率和交联密度用。

微调活性稀释剂1,6-己二醇二丙烯酸酯HDDA与二季戊四醇六丙烯酸酯DPHA组分,按照1.2制备方法制备样品,观察不同组分的UV光油的粘度、固化速度、流平性等性能。

1.3.3 UV烫金光油的印刷性能测试

通过1.3.1和1.3.2试验,得到合适的UV烫金光油的配方。根据配方,制备UV烫金油墨,观察其外观性能,测量粘度,并进行上光应用以及烫金测试,测试耐磨性、光泽度、烫金牢固度、固化速度等印刷性能以及VOCs测试。

粘度:NDJ-1旋转粘度计,25℃。

光泽度:75°角光泽仪测量上光后印刷品镜面光泽度。

附着力:3M胶带法检测油墨固化后样品附着力。

固化速度测试:光固机在80W/cm汞灯,25cm灯距条件下检测。

耐磨性:油墨耐摩擦试验仪,摩擦荷重:1810g(4LB)。

VOCs测试:顶空-气相色谱法(HS-GC)对烫金样品的挥发性有机物含量进行测量。

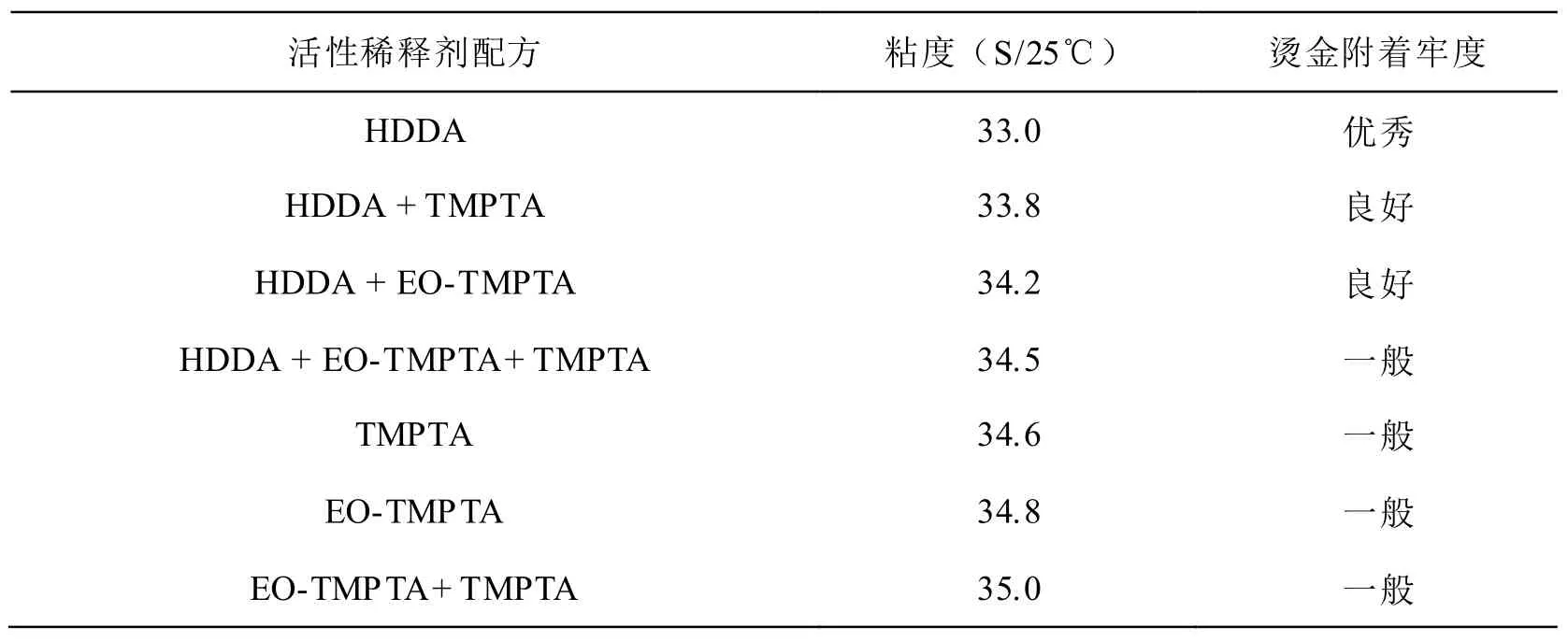

表1 不同单体活性稀释剂及其组合下光油的粘度与光油表面烫金牢固度Tab.1The viscosities of light oil and the firmness after gilding by the effect of different monomers

表2 微调HDDA与DPHA组分测试结果Tab.2 Test results of fine tuning HDDA and DPHA component

2 结果与讨论

2.1 单体活性稀释剂及组合的性能测试结果

表1是不同单体活性稀释剂及其组合下光油的粘度与光油表面烫金牢固度表。通过表1的实验数据可以看出,UV光油中添加不同单体活性稀释剂及其组合会改变光油的粘度。其中,HDDA粘度最低,其次是TMPTA,EO-TMPTA粘度最高;从烫金附着牢度方面来看,用单一的HDDA调整光油粘度在33.0s时烫金效果最佳,用HDDA与TMPTA以及EO-TMPTA组合调整光油粘度为33.8~34.2s时烫金效果良好,用TMPTA或EO-TMPTA及其组合调整烫金光油的粘度为34.5~35.0s时烫金效果仅一般。因此,UV烫金光油选择HDDA作为单体活性稀释剂。

2.2 活性稀释剂组分调整性能测试结果

按照1.2制备方法制备样品,微调HDDA与DPHA组分,观察UV光油的粘度、流平性、固化速度等性能,结果如上表2。

通过表2的性能分析结果可以看出,通过调整活性稀释剂HDDA与DPHA组分,可以很大程度的改变UV光油的粘度,从而影响UV光油流平性与固化速度等性能。通过测试,合适的组分是型号为SR399NS的二季戊四醇六丙烯酸酯15.6份,型号为SR238NS的1,6-己二醇二丙烯酸酯18份。

表3 实验UV烫金光油检测结果Tab.3 The test results of the experimental light oil suitable for gilding

2.3 UV烫金光油的印刷性能测试结果

根据2.2配方结果,制备UV烫金油墨,观察其外观性能,测量粘度,并进行上光应用以及烫金测试,测试耐磨性、光泽度、烫金牢固度、固化速度等印刷性能,测试结果见表3。

从上表3的检测结果可以看出,本文研究的UV烫金光油,呈透明粘稠液体状,低刺激性气味,流平性、光固化速度等,符合印后上光工序技术要求,高光泽度,附着力好,耐磨擦力强,后工序烫金效果优异,VOCs的检测及含量符合YC/T 207 - 2006标准的规定的测定方法与限量要求。

结论

本文通过调整优化UV光油配方中单体活性稀释剂配比,研发一种新的,具有高光耐磨特性的UV光油,且适用于后序的烫金工艺,烫金效果清晰、美观、耐磨力强。

该UV烫金光油,各项检测性能优异,节能环保,应用在烟包等包装印刷工艺中,保护印刷品,提高印刷品亮度,增加印后其他工序的适应性,让包装更加生动夺目。

[1] 薛山,赵国华.食品包装材料中有害物质迁移的研究进展 [J].食品工业科技,2012,33(02):44-409

XUE Shan, ZHAO Guohua.Research progress on migration of harmful substances from food packaging materials[J].Science and Technology of Food Industry, ,2012,33(02):44-409

[2] 魏先福.UV油墨及应用技术[J].中国印刷与包装研究,2010,02(06):1-8

WEI Xianfu.UV Ink and Its Application Technology[J].China Printing and Packaging Study, 2010,02(06):1-8

[3] 马晓旭,魏先福,黄蓓青等.UV油墨固化速率的影响因素研究[J].中国印刷与包装研究,2012,04(03):41-46

MA Xiaoxu,WEI Xianfu, HUANG Beiqing, et al. Study on the Influencing Factors of Curing Rate of UV Ink.[J].China Printing and Packaging Study,2012,04(03):41-46

[4] 杨耀,杨成克,吕彩虹等. 水性UV 油墨的制备及表征[J]. 包装工程,2014,35(01):55-59

YANG Yao,YANG Chengke,LYU Caihong,et al.Preparation and Characterization of Water -borne UV-curable Ink [J].PACKAGING ENGINEERING,2014,35(01):55-59

[5] 樊淑兰,李会录,杨柳等. UV 丝网印刷油墨制备及性能研究[J]. 包装工程,2013,34(03):120-123

FAN Shulan,LI Huilu,YANG Liu,et al. Preparation and Research of UV-curable Screen Printing Ink[J].PACKAGING ENGINEERING, 2013,34(03):120-123

[6] 张开瑞,王潮霞,欧阳冰等.引发剂对UV 油墨固化速度影响的研究[J].应用化工,2012,41(04):585-587

ZHANG Kai-rui,WANG Chao-xia,OUYANG Bing,et al. Research on the effects of photoinitiators on curing speed of UV ink[J]. Applied Chemical Industry,2012,41(04):585-587

[7] 刘晓蕾,郭伟峰. UV 固化环氧树脂的研究进展[J]信息记录材料,2015,16(03):49-51

LIU Xiaolei,GUO Weifeng. Research Progress of UV-curable Epoxy Resin[J].Information Recording Materials,2015,16(03):49-51

[8] 袁腾,杨卓鸿,周显宏等.溶剂对高固含羟基丙烯酸树脂水分散体黏度的影响[J]. 高分子材料科学与工程,2015,31(06):87-91

YUAN Teng, YANG Zhuohong, ZHOU Xianhong, et al. Effect of Solvent on the Viscosity of High Solid Content Hydroxyl Acrylic Resin Water Dispersion. [J]. Polymer Materials Science & Engineering, 2015,31(06):87-91

[9] 刘旭,谢顶杉,吴佳,等.水性油墨用环氧改性水性丙烯酸树脂的合成[J].包装工程,2008,29(7):31—33.

LIU Xu,XIE Dingshan,WU Jia, et al..Synthesis of Water soluble Epoxy Resin Modified Acrylic Resin for Water basedInk[J].Packaging Engineering,2008,29(7):31—33.

[10] 李会录,惠卫东,李东辉. 免打底紫外光固化上光油的研制[J].包装工程, 2010,31( 11) : 70 - 73.

LI Huilu,HUI Weidong,LI Donghui.Development of theUltraviolet Cured Lustering Oil without Precoat[J].Packaging Engineering,2010,31( 11) : 70 - 73.

[11] ZHANG Kai rui,LI Tao,ZHANG Tao,et al. Adhesion Improvement of UV curable Ink Using Silane Coupling Agentonto Glass Substrate[J].Journal of Adhesion Science and Technology,2013,27( 12) :1499—1510.

[12] CHANG Chi jung,LIN Yan hung,TSAI Hsin yu. Synthesis and Properties of UV curable Hyperbranched Polymers for Ink jet Printing of Color Micropatterns on Glass[J].Thin Solid Films,2011,519: 5243—5248.

[13] BAI Chen yan,ZHANG Xing yuan,DAI Jia bing,et al.A new UV Curable Waterborne Polyurethane: Effect of C= C Contention the Film Properties[J]. Progress in Organic Coatings, 2006, 55: 291—295.

[14] Yi Cherng Chen,Victorial Dimonie,Olgal Shaffer,et al.Development of morphology in latex particles: The interplay between thermodynamic and kinetic parameters[J].Polymeg International,1993,30( 2) : 185-194.

[15] Kim Sang Hem,Sonwon Keun,Kim Yong Joo,et al.Synthesis of polystyrene /poly( butyl acrylate)core-shell latex and its surface morphology[J].Journal of Applied Polymer Science,2003,88( 3) : 595-601.

Study on UV light oil suitable for gilding with High light and wear resistance

FU Wenting1Chen Jinxin2

(1.ZhongShan Torch Polytechnic;2.Wuhan rainbow color packaging printing Co., Ltd.)

The UV light oil which suitable for gilding was developed by adjusting the ratio of the monomer in the optimized formulation. The monomer structure of the new light oil is composed of Dipentaerythritolhexaacrylate and 1,6-Hexanediol diacrylate, respectively were15.6 and18. Other groups points including UV curing resin 50, causing agent 5, photosensitive increased sense of agent 10copies, and other assistant to1.4 parts. The UV light oil were with high gloss and strong wear resistance, which increase the adaptability of gilding post- process, make packaging more vivid eye-catching.

Monomer UV ink Light oil Gilding