基于订单智能协同处理的产销存一体化管理

2017-11-16陈斌姚媛媛安裕强

陈斌,姚媛媛,安裕强

1 红云红河烟草(集团)有限责任公司,物流中心,昆明市五华区红锦路367号 650231;2 云南省烟草公司昆明市公司,五华区分公司,昆明市五华区青年路452号 650021

经济与管理

基于订单智能协同处理的产销存一体化管理

陈斌1,姚媛媛2,安裕强1

1 红云红河烟草(集团)有限责任公司,物流中心,昆明市五华区红锦路367号 650231;2 云南省烟草公司昆明市公司,五华区分公司,昆明市五华区青年路452号 650021

搭建了最优订单及最优车辆配置的数学模型,实现了订单自动拆分、运力资源配置、计划智能生成等;并结合下一周期发货信息和本期实时库存,提前预知各发货点的资源需求,预先安排生产计划。通过建立综合性、一站式解决方案,最终实现生产、销售、仓储的一体化管理。结果表明:经对自动生成的计划与实际业务计划比对,精确匹配率达45%,可执行率达95%;通过精准预排产及前置性移库,库存资源保障率由75%提升至92%。

订单分解;车辆配置;生产排产;规则引擎;产销存

近年来,烟草企业的信息化建设取得了显著成绩,但是信息化应用主要定位于业务运营层面,业务执行按照既定流程由上至下顺序流转[1]。工业企业物流系统以营销系统计划为源头,相继开展物流排程、运力调度、仓储出入库等,信息流伴随着业务的发生而产生,滞后性较大;且决策的制定多依赖于经验,导致运力、库存资源预配置不合理,商业需求难以快速响应[2]。随着市场化取向改革[3]的推进,“多批次、小批量”发货日趋明显,物流环节时间裕量大幅缩短[4],对工业物流由传统的上游“推动式”调整为下游“拉动式”提出更迫切的要求,但目前在工业企业尚未形成一套成熟的解决方案。本文提出了“拉动式”物流系统建设中涉及的规则引擎设置、订单分解模型、车辆配载及生产排产模型等核心问题的解决方案。

1 数据分析与建模方法

1.1 数据挖掘

数据挖掘是指从大量的、有噪声的、模糊的、随机的数据中,获取有效的、新颖的、潜在有用的、最终可理解的模式。数据挖掘是统计学、数据库、人工智能技术的综合性、交叉性应用,其价值体现在把对数据的应用从低层次的简单查询提升到从数据中获取信息、挖掘知识,进而达到为决策制定提供支撑的目的[5]。

1.2 商业周期需求分析

表1 商业周期需求订单Tab.1 Demand order cycle

为确保商业入库时卷烟库存符合存销比要求,根据从营销系统获取对应规格的存销比、日销量、库存量及销售量等数据,结合订单处理时间及在途时间,推算出最早发货时间、最迟发货时间,及最终的预计发货时间。如表1、表2所示,以云烟(紫)为例,由(S紫云+R紫云-d紫云×t紫云)/(Q紫云-d紫云×t紫云)=L紫云,得出t紫云=(S紫云+R紫云- L紫云×Q紫云)/(L紫云-d紫云+1)。最早发货日期为T当前+t订单-t在途,最迟发货日期为RT紫云-t订单-t在途,综合考虑发货点出库能力,按照订单均匀分布原则,介于最早发货时间及最迟发货时间范围内确定预计发货时间为ET紫云。

1.3 建立数学模型

1.3.1 最优订单模型

为配合实现自动拆单,基于系统积累的订单业务数据,运用数据挖掘中的聚类分析算法,自动对历史订单数据进行归类整理,并分析计算得到各商业公司针对各卷烟规格的最优订单。聚类是将相似的事物聚集在一起,而将不相似的事物划分到不同类别的过程。K-均值聚类是使用最为广泛的一种算法模型[6],它通过将数据样本划分为K个簇,以使簇内具有较高的相似度,从而实现数据的自动分类。通过应用K-均值聚类算法对大量的系统历史订单数据进行聚类分析可得到最优的计划数。

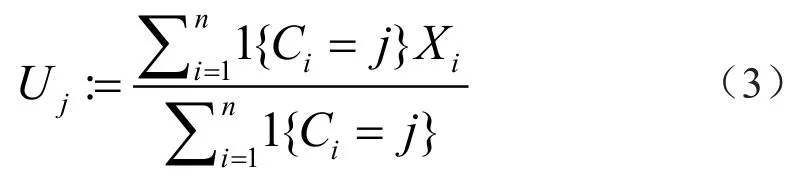

将某公司针对某卷烟规格的历史订单数据样本集合表示为{X1,X2,…, Xn},其中n表示数据样本的总数,假设将所有的数据样本聚为K类,其中Ui(i=1,…,K)表示每一类的聚类中心,Ci(i=1,…,n)表示每一个数据样本分别归属的类别,Ci∈{1,…,K }。那么,K-均值算法通过优化下面的目标函数来得到聚类结果:

该算法的计算过程如下:

1.随机选取K个聚类中心点为U1, U2, … , UK;

2.对于每一个数据样本Xi(i=1,…,n),通过公式(2)分别计算其到每一个聚类中心Uj(j=1,…,K)的距离,并将其归到距离最小的一类当中:

3.对于每一个类别j,通过公式(3)重新计算得到更新的聚类中心点:

4.重复步骤(2)和(3)直至迭代步数达到上限或者目标函数小于一定阈值而收敛。

通过K-均值聚类模型得到K个聚类中心点之后,所有的订单数据样本同时也会根据到聚类中心点的距离大小被分到最近的一个类别当中。通过统计每一类中包括样本数量的多少对其进行从大到小的优先级排序,并将聚类中心的数据值进行就近取整得到的数值作为最优订单数值。例如,针对某一规格卷烟的历史订单数据利用K均值算法聚为4类,得到的聚类中心点分别为245,、750、504、1000,就近取整为250、750、500、1000,每一类中包含的样本数量分别为7、41、15、90,那么通过重新排序后就可以得到订单的优先级数量分别为1000,750,500,250。

例如,以系统中发往X市烟草公司历史计划数据为准,运用最优订单模型得出X市公司针对各卷烟规格倾向签订的最优订单数据如表3所示。其中,极值合同表示该公司历史合同数据的最大合同数和最小合同数;极值订单表示该公司针对各规格所签的最大订单数和最小订单数。

表3 X市公司最优订单表Tab.3 Optimal order of X municipal company

1.3.2 最优车辆配置模型

以某烟草工业企业物流系统中的车辆信息为数据源,通过汇总分析得出总共有如表4中所示的6种车型,下面的最优车辆配置模型以此数据进行示意说明,其中单位成本为在满足车辆满载、运距一定条件下,各车型所耗总成本的单位分摊。

表4 车辆信息汇总表Tab.4 Summary of vehicle information

优配比指期望在满足订单运输总量的情况下,使得物流运输成本尽可能低同时尽量满足商业多频次、小批量发货需求,提高服务水平[7]。假设在订单总量为R总量的情况下,每一种车型需要的车次数量分别为N1至N6,可以通过优化下面的目标函数来实现服务水平和运输成本两者之间的最优化:

令N=[N1, ……,N6],A=[4.4,3.9,3.5,3.0,2.6,2.0]T,C=[1,1,1,1,1,1]T,B=[2100,1750,1500,1200,1000,750]T,目标函数可以建模成下面的矩阵形式:

其中参数λλ∈[0,1]是权重调节因子,用于调整目标函数中前后两部分的权重值,λ越小表示目标函数的优化过程越倾向于运输成本的最小化;λ越大表示越倾向于小批量、多批次发货,提高对商业公司服务水平。上述目标函数的优化过程可以通过最优化理论方法中的线性规划求解方法进行求解,最终可以得到每一种车型的最优数量N1至N6。

1.4 开发规则引擎

图1 订单智能协同处理流程图Fig.1 Flow chart of intelligent collaborative order processing

订单需求是否可由单车次承载作为整个流程的入口,分支1为订单总量需多车次装运处理流程,首先根据最优车辆配置模型初步确定需要配置的各车型数量;然后按照最优订单模型拆分总订单;考虑到散单的情况,通过将某一车次由小车型置换成大车型的方式对车辆配置进行二次调整,最终确定车辆需求;再基于规则引擎自动生成销售计划,最后对车辆进行自动配载。分支2为订单总量可单车次承载且商业公司对车型无限制的处理流程,主要根据最优订单及极值合同对需求进行分解。剩余分支为订单总量可单车次承载且商业公司对车型有限制的处理流程,主要进行订单分解、销售计划生成及车辆配载。所有节点的流转最后归于物流排程,根据库存资源分布、需求明细、配载计划确定发货点、发货日期,根据运输线路确定承运单位及需求车型。

在整个流程处理过程中,销售计划自动生成为核心节点,涉及多方面要素。本模型基于规则引擎完成销售计划自动生成,规则引擎设置如下。

(1)单品需求采取分车次装运原则,即包含在不同销售计划中,尽量保证资源均匀分配。

(2)按照商业需求时间确定发运优先级顺序。

(3)根据库存资源分布确定拆分后的需求在各发货点的满足情况,结合车辆配置情况及表5所示的各品规所在生产点,尽量遵循单车所有品规需求在单点装运的原则。

(4)针对单车存在多个品规需求的配载情况,在极值合同上限内,自动组合需求生成单份销售计划。

(5)针对多发货点均满足独立发运单车计划的情况,按照运输费用就低不就高原则确定唯一发货点。

(6)对于需要多个库存地才能满足计划需求的情况,通过采取转储方式满足单点发货需求,发货点按照转储最少的原则确定,但计划分配量应在各发货点出库能力允许范围内保证相对均衡。

销售计划自动生成过程综合了订单需求、车辆配置、资源分布、到货时间、运费、出库能力、转储量等要素,同时也是车辆配载及物流排程(发货点、发货日期、车型)的确定过程,整条流程中各环节相互关联,需协同考虑[8]。

1.5 生产排产及库存资源配置

表5 品规所属生产点示意表Tab.5 Production point for products of different speci fi cations

确定发货点是产销存一体化模型确立的关键,对商业公司周期需求进行处理后,基于分解到发货点的销售计划确定下一周期卷烟需求明细,包括品规、数量及需求时间[9]。从总需求层面出发,明确资源缺口并有序、合理安排各厂生产排产计划,优先安排需求中的专属品规,如表5中的品规A。针对单一规格存在多厂生产的情况,如品规B和C,以满足属地发货需求为主。清晰各发货点需求后,针对资源无法支撑的情况,进行有规划的前置性移库。

2 结果验证

通过搭建系统测试环境,分别从计划可执行率、库存资源满足率两个层面,对该模型进行模拟,将系统生成结果与实际业务进行比对,得出如下结论。

(1)计划可执行率满足要求

从计划匹配程度看,可执行计划分精确匹配计划及不匹配但可执行的计划两种。图2为两种计划分别在总计划中的占比,精确匹配计划占总计划比重虽只有45%,但从可执行性考虑,所有可执行计划占总计划比重达95%。表明该最优订单模型满足工业企业要求,可在系统中推广应用。

图2 计划占比图Fig.2 Plan distribution diagram

(2)库存资源满足率大幅提升

图3 不同模式下库存资源满足率对比图Fig.3 Comparison of inventory satisfaction rate under different modes

由图3可以看出,四个发货点的库存资源满足率均呈现出模式3>模式2>模式1的趋势。其中,模式1为传统操作模式;模式2为根据对商业周期订单需求的预处理结果安排生产排产;模式3为安排生产排产后并进行前置性移库。表明模式3对库存资源的保障率最高,模式2次之,模式3最低,并且应用产存销一体化模型后,发运量越大的发货点(A、B、C),库存资源保障率提升越显著。

3 结语

通过订单的智能协同处理,建立综合性、一站式解决方案,实现计划需求由“业务驱动”转型为“数据驱动”,仓库资源配置由“被动式”演变为“预判式”,最终实现生产、销售、仓储的一体化管理[10]。此种系统设计模式等同于对下一周期的商业计划提前预知,并进行了预处理,实际业务发生时按照预处理结果进行一次性配置,并直接流转至后续业务环节,大大提高了物流业务效率,有效避免商业需求无法及时满足的情况,为提升对商业服务水平、保障市场供应奠定了基础。

[1]张磊. 烟草物流管理平台的设计与应用[J]. 商情,2013(51):325-326.ZHANG Lei. Design and application of tobacco logistics management platform[J]. Shangqing, 2013(51):325-326.

[2]康江峰,陈辉. 基于数据挖掘的烟草精准营销策略研究[J]. 商业经济, 2012(04):75-77.KANG Jiangfeng, CHEN Hui. Research on tobacco precision marketing strategy based on Data Mining[J].Business Economy, 2012(04):75-77.

[3]李健,郭靖,张辉,郭兴堃. 卷烟营销市场化取向改革探析[J]. 中国烟草学报, 2015(21):57-60.LI Jian, GUO Jing, ZHANG Hui, et al.. Analysis of marketoriented reform in cigarette marketing[J]. Acta Tabacaria Sinica, 2015(21):57-60.

[4]李家人,陈之翼. 对推进县级卷烟营销市场化取向改革的思考[J]. 合作经济与科技, 2015, (19):136-137.LI Jiaren, CHEN Zhiyi. Thoughts on promoting the reform of marketing orientation of tobacco marketing at county level[J]. CO-Operative Economy & Science, 2015,(19):136-137.

[5]Jiawei Han,Micheling Kamber, Jian Peih等著,范明,孟小峰译. 数据挖掘概念与技术(原书第3版)[M]. 北京:机械工业出版社, 2012:105-108.Jiawei Han, Micheling Kamber, Jian Peih, et al. Transl.Fan Ming, Meng Xiaofeng. Data Mining Concepts and Techniques Third Edition[M]. China Machine Press,Beijing, 2012:105-108.

[6]贺玲,吴玲达,蔡益朝. 数据挖掘中的聚类算法综述[J].计算机应用研究,2007,24(01):10-13.HE Ling, WU Lingda, CAI Yichao. Survey of clustering algorithms in Data Mining[J]. Application Research of Computers, 2007,24(01):10-13.

[7]蔡喆,颜玫. 烟草商业系统电子政务服务体系的设计与实现[J]. 烟草科技,2011(1):33-35.CAI Zhe, YAN Mei. Design and Implementation of Electronic Administration Service System in Tobacco Commercial System[J]. TOBACCO SCIENCE &TECHNOLOGY, 2011(1):33-35.

[8]蒋晨琛, 常国锋. 数据挖掘技术在CRM中的应用研究[J]. 科技信息,2010(21):60-61.JIANG Chenchen, CHANG Guofeng. Research on DM Application in CRM[J]. Science & Technology Information,2010(21):60-61.

[9]虞文进. 数据挖掘技术在烟草企业中的应用[J]. 计算机工程,2002,28(04):268-270.YU Wenjin. Application of Data Mining techniques in tobacco businesses[J]. Computer Engineering,2002,28(04):268-270.

[10]顾穗珊. 物流与供应链管理[M]. 北京:机械工业出版社,2013: 98-101.GU Suishan. Logistics and supply chain management[M].China Machine Press, Beijing, 2013:98-101.

:CHEN Bin, YAO Yuanyuan, AN Yuqiang. Integrated management of production,sales and warehousing based on intelligent collaborative order processing [J]. Acta Tabacaria Sinica, 2017, 23(3)

*Corresponding author.Email:253378656@qq.com

Integrated management of production,sales and warehousing based on intelligent collaborative order processing

CHEN Bin1*,YAO Yuanyuan2,AN Yuqiang1

1 Logistics Center, Hongyun Honghe Tobacco (Group) Co., Ltd., Kunming 650231, China;2 Yunnan Kunming Municipal Tobacco Company, Kunming 650021, China

Optimal mathematic model of order processing and vehicle management was established, making possible automatic separation of orders, allocation of transporting resources, and intelligent generation of plans. With an overall consideration of delivery information of next cycle and real-time inventory, one can predict resource demand of each delivery point, and prearrange production plan for the following cycle. Integrated management of sales, production and warehouse was achieved based on a synthesized one-stop solution. Results showed that match ratio between automatic generated plan and plan in real practice was 45%, and implementation rate reached 95% and inventory guarantee rate increased from 75% to 92% through accurate pre-scheduling and pre-transfer of inventory.

order split; vehicle allocation; production scheduling; rule engine; production-sales-warehouse

陈斌,姚媛媛,安裕强. 基于订单智能协同处理的产销存一体化管理[J]. 中国烟草学报,2017, 23(3)

陈 斌(1986—),硕士研究生,物流师,主要从事烟草物流信息化技术研究,Tel:0871-65869359,Email: 253378656@qq.com

2016-05-10;< class="emphasis_bold">网络出版日期:

日期:2017-06-23