船闸A型门式启闭机(1600/160KN)安装安全技术措施

2017-11-15张洪国

张洪国

摘 要:门式启闭机在水利项目中的使用非常普遍,但由于其安装受场地影响大、施工难度高、专业性强,且过程安全管控要求严格,各环节须采取特定的施工和安全防范措施,如何安全、顺畅的完成其安装工作成为各施工项目的关注重点。本文以邕宁水利枢纽工程航运过坝项目A型门式启闭机施工为例,以安装工艺顺序为主线,依次探讨其安装全过程中的安全技术要点。

关键词:船闸 A型门式启闭机 安装 安全技术措施

1.概述

1.1工程概况

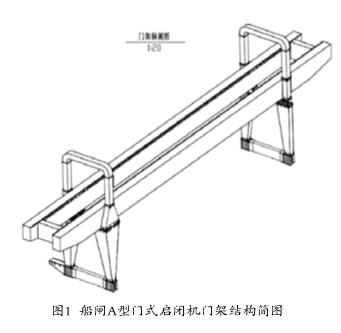

邕宁水利枢纽工程位于邕江干流南宁邕江河段下游青秀区仙葫开发区牛湾半岛处,上距老口航运枢纽74km,下距西津水电站124Km;邕宁枢纽是一座改善城市环境、水景观、航运为主,兼顾水力发电及其他的综合性水利枢纽工程;本枢纽工程等别为Ⅱ等,船闸级别为单线单级2000吨。船闸闸墙顶部▽77.00高程布置1台额定启闭力为1600/160kN的A型门式启闭机,该启闭机主要担负上闸首廊道工作阀门、下游检修阀门,以及下闸首廊道上下游检修阀门、工作阀门,下闸首事故检修闸门的启闭和检修工作;其轨道長度345.0m、轨距47.0m,安装起止里程为船0+016~船0+362;该启闭机主要由大车行走机构、门架及附属金属结构、小车机构、抓梁及电气部分组成,单机总重为614.8吨(不含轨道)。

1.2A型门式启闭机安装主要参数

主要安装工程量及起重参数具体如下:

2.工艺流程

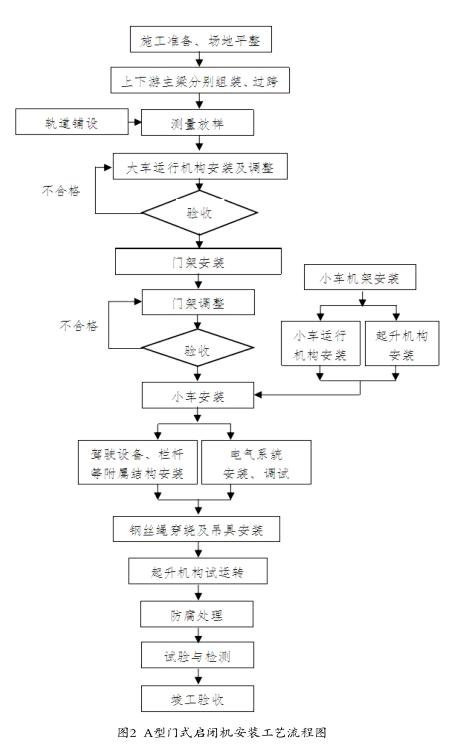

安装场地主要利用船闸两侧▽77.0m平台,除左侧运行机构、门腿、端梁等堆放在左岸安装外,其余部件主要堆放在右岸安装。工艺流程如图2。

3.主要风险点分析

(1)安装方案不合理,安装人员未接受安全技术交底或交底不到位、不全面。

(2)A型门式启闭机各部件重量、尺寸大,在进场过程中可能会受道路不平、打滑等不良因素影响导致车辆失事。

(3)卸货、拼装等起重过程中,可能会出现非专业人员作业、机械、设备选型不当、吊点设置错误、起吊方式不佳、起重量超标、钢丝绳细小和棱角无保护等状况,从而发生起重事故。

(4)起重作业安全隔离、警示不到位,作业范围内有外人穿行,存在物体打击风险。当有两台吊车同时作业时,可能出现指挥混乱和两吊车操作不同步等危险状况。

(5)由于闸室净空高、跨度大、主梁尺寸长,且在主梁过跨时须多次更换吊点横移,对主梁重心和摆动控制要求高,易发生主梁过跨端倾覆和摆动撞击事故。

(6)由于A型门式启闭机安装高度较高,且在安装过程中会有偏心受压状况的出现,在支撑加固不到位或风力的作用下极易出现门机倾倒状况。

(7)门腿以上安装作业皆属于高处作业,部分作业面狭小,人员攀爬和作业安全风险高,当个人和环境防护不到位时易发生高空坠落事故,且本地区气温高,作业人员极易出现眩晕、中暑等现象,加大事故发生概率。

4.A型门式启闭机安装及安全管控

4.1A型门式启闭机进场

由于A型门式启闭机各零部件重量大,对施工道路状况要求较高,须在其进场前对道路状况进行检查维护,确保道路平整,坡道无淤泥,道路宽敞、通畅,达到行车安全目的。

A型门式启闭机零部件单件最大起重量为下游主梁右侧段,长25.5m,重53.5t,选择使用1台额定起重量为100t的汽车吊配合作业(起重设备选型在确保许可起重量满足要求的前提下,须综合考虑项目现有起重设备、外部租赁设备进场时间、经济等条件),起吊钢丝绳(直径36mm,2根)转角处使用钢弧形垫板(钢弧形垫板由5mm厚的直角钢板和弧形钢板组成,空腔处填充圆钢,起到连接和加劲作用,下同)保护,两端头使用拉绳牵引,防止起吊货物大幅度摆动。在原定安装区域周边选择空旷的储存场地,将货物原地垂直起吊一定高度,运输车前移,保证司机不从起吊货物下方经过,当运输车离开货物覆盖范围后,取下原垫放枕木或钢支腿,放置于货物下方,再原地下放起吊货物,货物下卸完成后统一清点和检查,确定实到货物与送货单一致且无损坏后确认收货,并使用彩条布覆盖,临时储存。(图4-1、4-2)。

4.2轨道安装

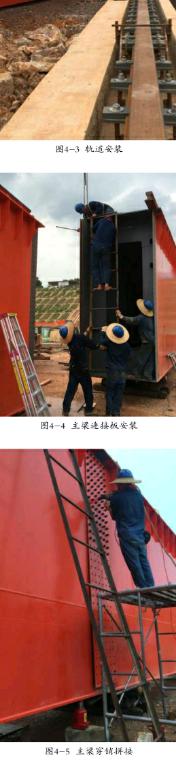

将轨道槽三面凿毛并清理干净,再将M24地脚螺栓焊接到预埋钢板上(每隔60cm一块),安装下螺帽和垫板,轨道采取分节吊装至垫板上,使用25t汽车吊即可,并放置压板,拧上螺帽予以夹紧固定,轨道端部设置行程限位撞架。安装完成后浇筑二期混凝土(图4-3)。

4.3A型门式启闭机主梁拼装

主梁分为上、下游主梁,每根分为左侧段、跨中段、右侧段三个部分,分段拼接。

(1)左侧段拼接

沿船闸横向方向将主梁左侧段和跨中段按前期测量标记位置依次放置,最重一节重52.5t(跨中段,25m),选用1台吊车(100t),5人作业(不含起重工)。拼装时,左侧段两端使用木方垫起,连接端每条边内外侧皆安装连接板(带孔钢板),连接板安装时使用手拉葫芦提升,配合工具撬起使得内外侧钢板孔洞对齐,并预先安放三颗螺栓,分上、中、下布置,确保安装稳固、精确。跨中段使用2台吊车(100t、350t)吊高,钢丝绳直径分别为36和45mm,转角处钢丝绳用钢弧形垫板予以保护,起吊到位后在该节连接端使用立式油压千斤顶(50t)托起固定,使用10.9级高强螺栓连接(两侧面连接钢板螺栓为33行6列,共198个,上下侧为13行6列,共78个)。主梁内部作业人员佩戴耳塞防护,吊装区域周边拉设警戒线分隔,内部设有2台电风扇吹风防暑(图4-4、4-5)。endprint

(2)主梁横移

主梁全长72m,上游主梁左侧段和跨中段长度和为48.5m,上游主梁右侧段长23.5m,且在梁端须留出必要交通通道,所以可将已拼装主梁向闸室内部分横移,在确保横移后主梁稳定的前提下,满足横移距离需求。经计算,将已拼装主梁悬出闸墙三分之一,此时主梁重心仍在闸墙以内,满足稳定和距离要求。

已拼装主梁最重101.6t(上游已拼装主梁),使用原有350t和100t汽车吊即可满足起重要求。350t汽车吊起主要起重作用,采用2根钢丝绳兜吊,吊点设在距已拼装主梁重心左侧约5m处,使得主梁有向闸墙内侧倾斜的趋势,100t汽车吊起辅助起重和平衡作用,采用一根钢丝绳,吊点设在跨中段端部自带吊耳上。移梁时隔开起重范围内人员,起重作业由专人指挥,起重手势和对讲机配合使用,确保两吊车操作同步、规范。主梁悬空长度按事先标注位置控制,移动到位后使用枕木垫高放置(图4-6、4-7)。

(3)右侧段拼接

右侧段拼接同左侧段。

4.4主梁过跨

单边主梁拼接完成后总重144t,长72m轨距47m,闸墙净空34.1m,移梁后仍须移动移动37.5m方可完成过跨。

由于所需移动跨度较大,主梁过跨分两步完成。根据起重计算和现有机械调配,全过程使用350t和130t汽车吊各1台配合完成,分别配备直径为70mm钢丝绳2根和45mm钢丝绳1根,350t汽车吊起主要起重作用,130t汽车吊起辅助起重和平衡作用。主梁顶部轴线方向全程设有槽钢支架,贯穿设置钢丝绳,用于人员作业时系挂安全带,保障安全。起吊前,主梁中线使用反光贴纸标注,一次移梁位置和长度使用记号笔于梁身标明,起吊时,钢丝绳弯折段皆使用4mm厚弧形钢板保护,并用铁丝将弧形钢板与钢丝绳连接固定,防止滑落,梁端使用牵引绳两侧对拉,防止主梁左右大幅度晃动。作业全程由项目总工作为技术指导,项目安全总监及专职安全员负责作业安全监控,并持续关注汽车吊仪表数据显示,确保每次起重作业皆在设备可操作范围内,多次横移,完成过跨。(图4-8)

(1)第一步:2台汽车吊在右岸抬吊

350t汽车吊吊点设在距离梁中线左侧约5m处,起主要起重作用,并使的主梁稍有向闸墙内侧倾斜趋势,130t汽车吊吊点设在主梁右侧段端部,起辅助起重和平衡作用。横移分2次完成,期间不移动吊车,仅更换吊点位置,但始终保持350t汽车吊吊点位置处于主梁中线左侧,防止主梁向闸墙外侧倾覆。当横移至主梁左侧段距左侧闸墙约4m处垫枕木停放,此时主梁重心仍在右岸闸墙内侧,无倾覆危险(图4-9)。

(2)第二步:左右岸各布置1台汽车吊

130t汽车吊转移至左侧闸墙进行作業,吊点设在主梁左侧段端部,防止在进一步横移的过程中重心向左侧偏移,导致主梁倾覆。横移过程中,两台汽车吊皆不移动,选择3次更换350t汽车吊吊点位置,逐步横移过跨,当主梁与门腿连接处的中线位置与门机轨道基本对正时,垫放枕木并下勾完成主梁过跨(图4-10、4-11)。4.5主要结构安装

(1)大车运行机构安装

采用全站仪对左右岸大车运行机构(共4个)安放位置进行定位并标记,采用50t汽车吊进行吊装作业,安放到位后使用50t千斤顶和木方将大车运行机构两侧进行支撑固定,防止倾斜,车轮两端使用挡板卡死限位,防止滚动。最后使用框式水平仪和全站仪校核大车运行机构安装精度,主要包括大车运行机构立面垂直度,4个大车运行机构中心点坐标精度,四点连线构成矩形无错位现象。调整并校核无误后,在大车运行机构两侧分别加焊4根连接杆件,与地锚连接,全面固定。

(2)下横梁安装

下横梁尺寸小、重量轻,对准安装中心线,正常吊装即可。

(3)门架安装

①门腿安装。由于门腿结构上宽下窄,其重力作用线不通过支持面中心点,结构稳定性不佳,且上部主梁安装后使得门腿偏心受压,极有可能造成结构失稳,为此,在门腿安装前须将同侧的两个门腿使用钢桁架焊接成一个整体,同时吊装,增强稳定性。

左、右侧两支腿和钢桁架总重量皆不超过34t,选用100t汽车吊,驾驶和指挥各1人,配合人员4人即可完成门腿吊装作业,作业全程由专职安全员监控,并隔离吊装作业区域,避免造成意外伤害。门腿起吊到位后使用高强螺栓穿孔固定。

为防止门腿受风荷载等外力作用而倾倒,门腿两侧各使用4根钢丝绳(直接20mm)连接门腿顶端和地锚,各钢丝绳与地锚连接端头皆使用额定起重量为3t的手拉葫芦连接,用以调节钢丝绳受力(图4-12)。

②主梁安装。主梁安装为A型门式启闭机安装作业中起吊高度较高(15.5m)、起重量最大(约160t)作业,且对门腿施加偏心压力,安全风险极大,即便做了充足的安全防范工作,仍需专职安全员对该作业全程监控,规范作业行为,督促做好环境和个人作业安全防护,若发现安全隐患及时预警或制止作业。

受A型门式启闭机产品出厂决定,本设备门腿与主梁间连接法兰盘皆事先使用高强螺栓连接一同固定在门腿顶端,主梁吊运到位后再将主梁和法兰盘焊接。为使高处焊接作业安全、便利,须提前在门腿上焊接作业平台,并搭设防护围栏,其顶端不得高出门腿顶端平面,避免影响主梁安装。主梁临边防护围栏应在主梁吊装前完成安装,避免高空安装的不便和安全风险。

主梁安装选用2台300t汽车吊,分别布置在闸室左、右岸,采用2根直径70mm的钢丝绳兜吊完成,起吊时钢丝绳与主梁转角处采用钢弧形垫板保护,并在钢丝绳旁焊接槽钢限位,防止在起吊过程中出现钢丝绳滑移现象。驾驶员、指挥员和配合人员之间采用对讲机保持密切联系,起重作业由专人指挥,确保两吊车同步运行。主梁吊运到位后由专业焊工负责焊接固定,作业人员按要求规范系挂安全带。门腿和主梁竖向方向皆设置有上下爬梯,并在爬梯顶端布设防坠器,作业人员上下通行时将安全带与防坠器挂钩连接,确保人员通行和作业安全(图4-13)。

③端梁安装。端梁提前安装在一条主梁上,一同吊装至结构面,待另一条主梁安装到位后,使用连接板穿销连接成一个整体。

端梁连接时处于高空、无作业平台状态,可在端梁两侧面各焊接两副爬梯,其下部铺设钢格板并焊接固定,周边设置围栏和安全网,形成密闭的安全作业空间。作业人员规范系挂安全带于钢爬梯上(图4-14)。

④立柱和拱形梁安装。立柱和拱形梁可提前在平地上拼装,再一同吊装至主梁上即可。由于该结构安装较快,且对吊车型号要求不高,可与下一环节的小车安装一同进行。

(4)小车安装

小车结构主要包括运行机构、机架、卷筒、机房四个部分,合重约67t,除机房外其他部件可提前在平地拼装完成后一同吊装,选用1台260t汽车吊四点起吊,机房拼装完成后单独吊装,其余零部件施工需要时可用手拉葫芦配合完成。作业人员将安全带规范系挂在一侧防护围栏上,工具使用工具袋或桶装好放在内侧,防止高空落物,作业区域下方严禁站人和穿行,由专职安全员现场监控(图4-15、4-16)。

(5)电气系统及附属结构安装

大结构部件安装完成后,在护栏等附属结构基本不会对起重作业造成影响,可尽快进行附属结构施工,既改善施工环境安全,又能穿插施工,加快施工进度。

电气安装前先检查所有的电箱、电气元件有无破损,受潮情况,有破损的应进行更换,有受潮的应进行干燥。安装时注重个人安全防护,按图施工即可。

(6)其他

在A型门式启闭机安装完成之后应进行防腐和试验检测工作,主要检查运行和起升机构是否正常工作,电气系统有无异常状态,并进行静载和动载试验,当检查和试验无误后方可竣工验收。

参考文献:

[1]广西南宁邕宁水利枢纽工程航运过坝项目施工设计图等相关设计文件、资料.

[2]JGJ276-2012,建筑施工起重吊装安全技术规范.

[3]SL381-2007,水利水电工程启闭机制造安装及验收规范.endprint