驱动式马铃薯中耕机关键部件设计与碎土效果试验

2017-11-15吕金庆王英博李紫辉李季成刘中原

吕金庆 王英博 兑 瀚 李紫辉 李季成 刘中原

(东北农业大学工程学院,哈尔滨 150030)

驱动式马铃薯中耕机关键部件设计与碎土效果试验

吕金庆 王英博 兑 瀚 李紫辉 李季成 刘中原

(东北农业大学工程学院,哈尔滨 150030)

针对传统锄铲式中耕机在粘重土壤作业中碎土率低、碎土后土壤粒径较大等问题,对驱动式马铃薯中耕机的关键部件进行了设计,通过对整体结构和工作原理的阐述,对由碎土刀与刀盘组成的耕作部件进行参数设计与运动学分析,并对碎土刀切削土壤过程的剪切应力进行理论分析,运用Matlab确定了影响剪切应力的因素参数范围。以碎土刀刀轴转速、前进速度、耕深、碎土刀折弯角和刃口长度为因素,以碎土率为指标进行了试验台试验,并进行了正交回归方差分析。试验结果表明:在刀轴转速为275 r/min、前进速度为0.75 m/s、耕深为0.18 m、碎土刀折弯角为150°、刃口长度为0.07 m时,耕作后土壤碎土率为93.8%。试验确定了碎土刀的最优结构参数,所设计的碎土刀能增强碎土效果,关键部件的设计满足马铃薯中耕作业耕深、碎土要求。该研究基本解决了中耕过程中碎土率低、碎土后土壤粒径较大等问题,作业效果更加明显,为马铃薯中耕机的设计改进与优化提供了理论支撑和技术参考。

中耕机; 马铃薯; 驱动式; 碎土; 试验

引言

马铃薯出苗前期和生长中期的碎土、松土、培土等中耕作业对马铃薯的产量有很大的影响[1-2]。中耕的主要作用是疏松土壤,保墒抗旱,改善土壤的物理性状,提高土壤肥力,消除杂草,从而提高作物产量[3-4]。

碎土率作为马铃薯中耕作业最为关键的指标,其耕作后土壤颗粒的大小直接影响着土壤的性质,粒径较小的细碎土壤,其土壤间孔隙较多,空气流通较好,能促进作物的生长[5]。目前,国外应用比较广泛的大型中耕机,主要碎土部件为犁铧和锄铲,作业效率虽然较高,但在粘重板结土壤的条件下碎土效果较差,传统的锄铲式中耕机碎土率为85%~90%[6-9],其在粘重土壤中的碎土率会更低,此外,国外大多数中耕机整个工作幅宽内均安装有耕作部件,在马铃薯中耕作业中容易伤苗;国内大多数中耕机采用锄铲和弹齿作为耕作部件,其优点是耕深一致性好,但大部分中耕机垄距均只适用于玉米、小麦等主要粮食作物,对于垄距稍宽的马铃薯不太适用[10-11],且其碎土率也较低,耕作后大粒径土块较多,易造成大土块压苗现象,并不适合粘重板结土壤作业。

本文对驱动式马铃薯中耕机的关键部件进行设计,根据农艺要求马铃薯中耕机作业的碎土率不小于85%,耕深不小于150 mm[12],对其关键部件进行切削应力的理论分析及参数设计和优化,并设计影响碎土率的试验台。在满足要求的碎土率前提下,对不同刀片参数和运动参数组合的试验结果进行分析,得出参数的最优组合,从而确定驱动式马铃薯中耕机关键部件的最佳参数结构。

1 整体结构与工作原理

1.1 整体结构

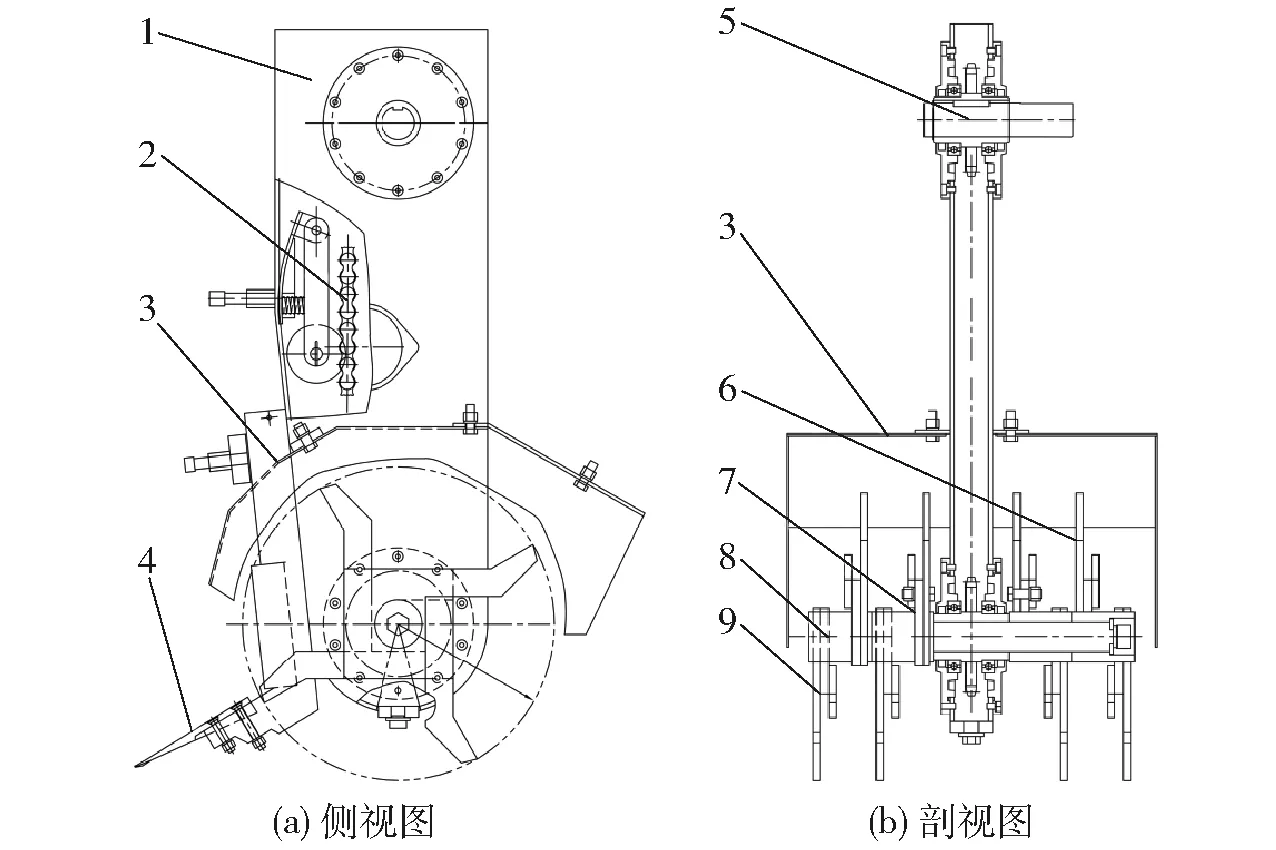

整个试验台由机架、旋转单体、电动机、传动装置、调节装置组成,整个装置高度为2 170 mm,为了配合土槽宽度,机架宽度为1 530 mm,试验台架安装有1个旋转单体进行碎土率的试验研究,其整体结构如图1所示。

图1 驱动式马铃薯中耕机试验台结构图Fig.1 Structure diagram of test bench of driving-type cultivator1.机架 2.传动装置 3.调节装置 4.旋转单体 5.电动机 6.土槽

1.2 工作原理

试验台架主要由机架和1个旋转单体所组成,整个试验台安装在试验土槽的一端,旋转单体前后壁上的支撑管通过U型卡子与试验台上部的横梁固定,能够对侧向位置进行调节,上部横梁上安装有电动机,为旋转单体提供动力,电动机通过螺栓与电动机安装板连接,安装板上的纵向长孔,可对电动机的纵向位置进行调节,方便传动链条的安装,前后横梁两端下部均焊有调节板,可通过位于机架立柱侧壁的调节螺栓进行支撑,调节螺栓的位置,便可以调节整个旋转单体的高度,从而改变耕作深度;在工作时,电动机带动旋转单体上部的主动刀轴进行转动,通过链条将动力传递给下部的从动刀轴,从而带动安装在从动刀轴上的旋转部件进行碎土作业。

2 关键部件设计与参数确定

2.1 旋转单体设计

本设计的旋转单体主要由碎土刀、箱体架、主从动轴、左右刀盘、中间链轮传动、旋刀护罩、松土铲等组成。其结构如图2所示,主动刀轴对称安装在箱体上部,其上安装有主动链轮;主动链轮通过传动链条带动位于箱体下部的从动刀轴转动,在所述的从动刀轴的两端分别安装左刀盘、右刀盘与内刀盘,在箱体架前壁安装有松土铲,侧壁上安装旋刀护罩。

图2 旋转单体结构简图Fig.2 Structure diagrams of rotating monomer1.箱体架 2.传动链条 3.旋刀护罩 4.松土铲 5.主动轴 6.右刀盘 7.内刀盘 8.从动轴 9.左刀盘

2.1.1旋转部件

旋转部件主要结构如图3所示,传动链轮固定安装在传动轴中间位置,由传动链条对其进行带动;2个内刀盘对称安装在传动轴内侧,左刀盘与右刀盘对称安装在传动轴外侧;根据文献[13],驱动式马铃薯中耕机,其旋转部件作业位置在2个垄的垄间,且马铃薯的中耕深度较深,不小于0.15 m,为适应其耕作深度,本设计采用的所有刀盘回转半径均为227 mm;刀辊直径为70 mm;为适应马铃薯种植的垄距,左右2个刀架最外侧的距离为445 mm;便于刀盘的安装与固定,刀盘与从动轴通过花键连接,最外端用螺栓紧固;旋转部件通过轴承安装在箱体架上,为配合箱体架前端安装的松土铲,2个内刀盘之间的距离设置为110 mm;碎土刀通过螺栓连接固定在刀架上;在耕作过程中,碎土刀片与土壤接触使其破碎,碎土刀对轴向周围土壤也有切削影响,考虑到工作时旋转部件的起伏,需让2个碎土刀之间的影响范围有一定的重叠量,并考虑到防止碎土过程中壅土现象的产生,因此,同一刀盘上相邻2个碎土刀的横向距离为12 mm,装配后其回转半径偏差小于3 mm,工作幅宽偏差小于2 mm。

图3 旋转部件构成Fig.3 Structure diagrams of rotating monomer1.碎土刀 2.左刀盘 3.传动齿轮 4.内刀盘 5.右刀盘 6.传动轴

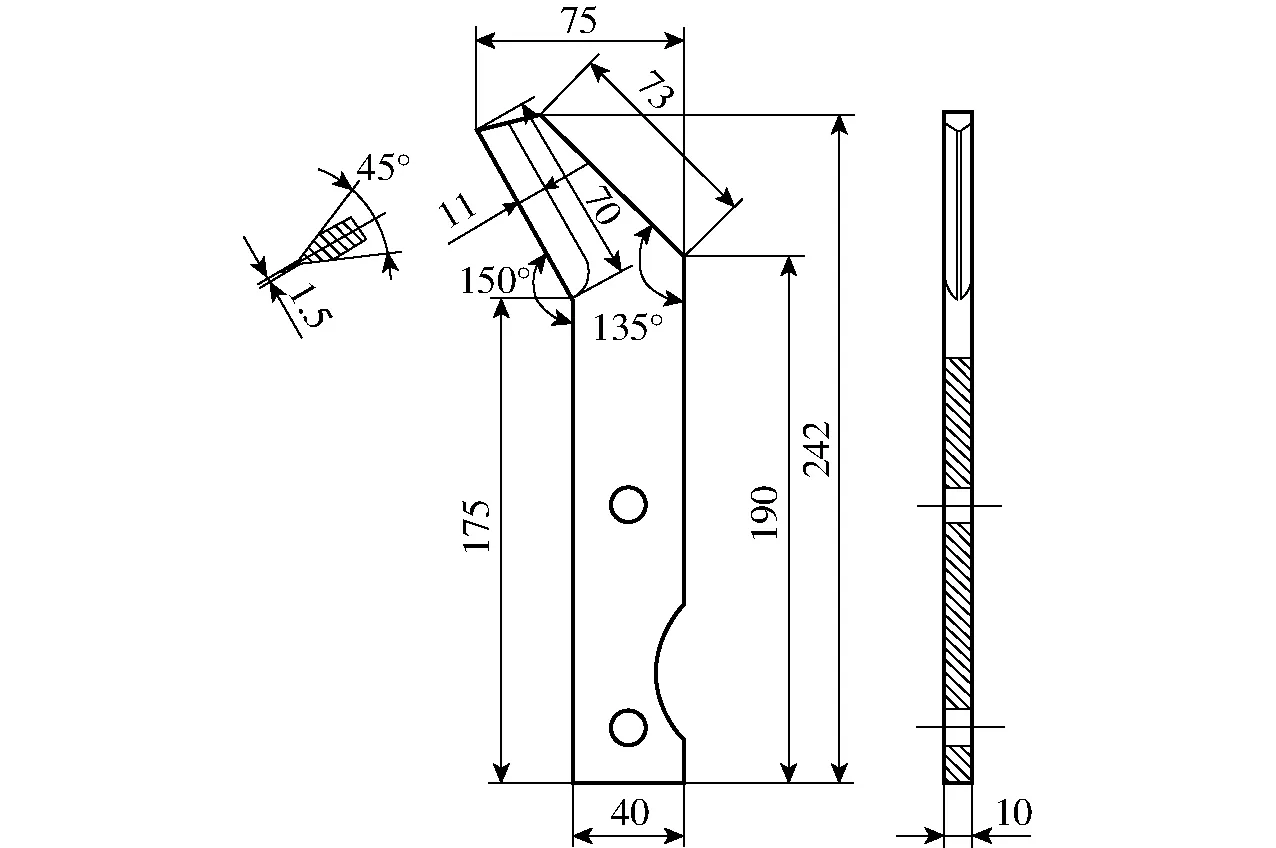

2.1.2碎土刀设计

碎土程度是中耕机械最主要的工作指标之一,其主要由刀片参数所决定。碎土刀通过螺栓连接固定在刀盘上,随着刀轴一起作高速转动,其刀刃直接与土壤接触,因此碎土刀设计尤为重要;旋转中耕机大多采用旋耕机刀片,其中使用最广泛的旋耕刀是弯刀,但弯刀容易缠草,磨损严重、切削阻力较大,增加了功耗。

本文所设计的碎土刀采用的是凿形直刀,与传统的弯刀和L型刀相比,能够减小切削阻力,可使切削应力更加集中,入土性能良好[12]。刀刃需经过淬火处理,使其硬度达到HRC50,能减少在切削土壤过程中对碎土刀刃的磨损。碎土刀结构如图4所示,刀片的设计参考了旋耕弯刀,标准的弯刀刀片厚度在9~11 mm,因此碎土刀刀片厚度为10 mm,具有较好的强度,在作业过程中不会因为较大的阻力产生大的变形,根据文献[14]所述,当碎土刀与土壤接触时,土壤产生裂纹,其方向与水平接近45°时,土壤更容易破碎,因此,设计两端侧刃夹角为45°,确定了刃口宽度为1.5 mm,侧刃长度11 mm。通过台架试验,对比不同折弯角与刃口长度组合的刀片耕作后碎土率,最终确定了碎土刀折弯角为150°,刃口长度为70 mm。在碎土刀的刀柄上有2个安装孔,以便通过螺栓与刀盘进行固定。

图4 碎土刀结构示意图Fig.4 Structure diagram of soil-broken knife

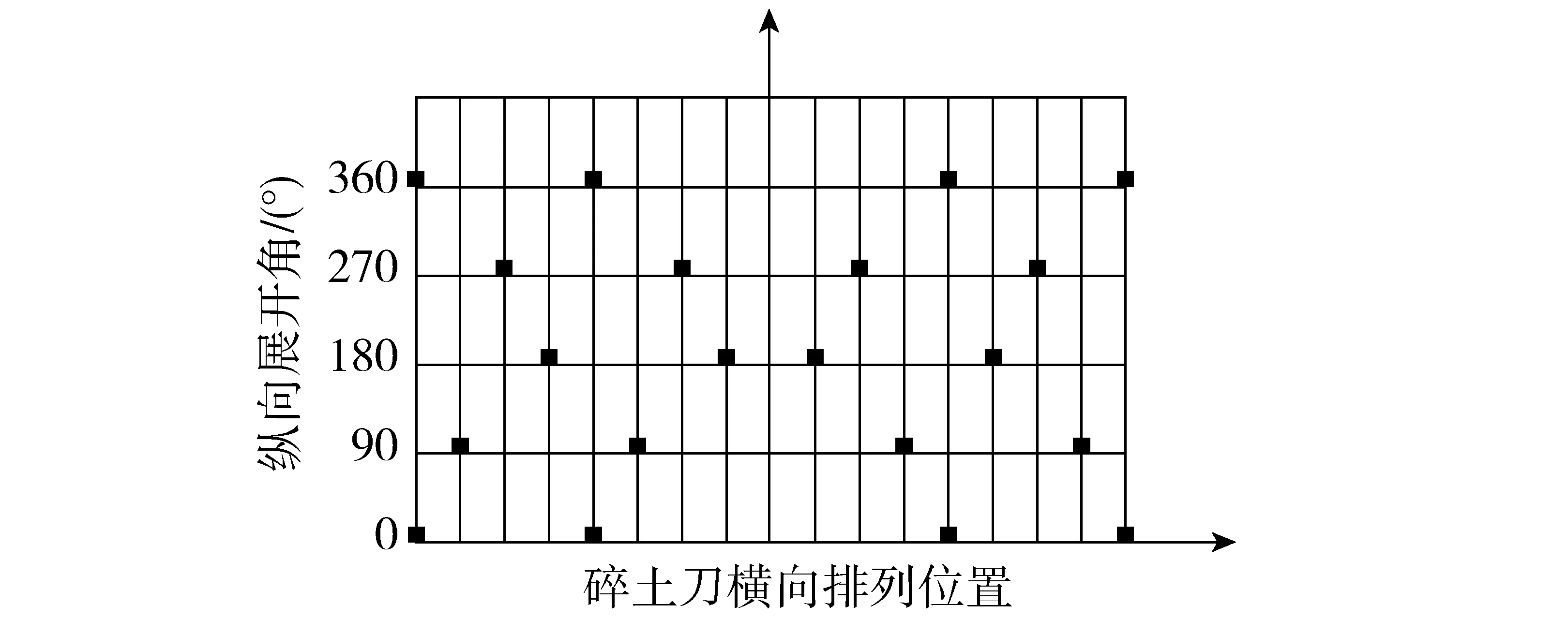

2.1.3碎土刀排列

碎土刀在传动轴上的排列方式也直接影响碎土效果和功率消耗,良好的安装方式可增加机具的稳定性,减小机具所受载荷[15-17]。为使旋转中耕机在作业时不产生堵塞和漏耕的现象,刀轴两侧受力均匀,耕后地表平整,碎土刀在刀轴上的排列应当满足[18-19]:

(1)碎土刀应按照刀轴转过一个相同的角度顺序相继入土,以保证工作平稳,刀轴负荷均匀。

(2)左右两侧的碎土刀交替入土,使得刀轴所受的侧向力较为平衡。

(3)相邻2个碎土刀的横向距离尽量相同,以保证土块大小与刀片的磨损程度一致。

(4)相邻刀片的角度差及相继入土刀片的轴向距离应尽量大,以防止夹土和堵塞。

通过上述分析,确定了本设计所选择的是两侧刀盘对称布置的方式,在旋转单体工作幅宽确定后,便可确定传动轴安转有4组刀盘;每个刀盘上横向等距交错均匀排列有4个碎土刀,采用每2个碎土刀相位差为90°的安装方式,以减小耕作过程中旋转单体的振动,一个圆周内安装有4个刀盘,还可有效减小漏耕,减小耕作过后沟底的凸起高度,保证耕后沟底平整度;4组刀盘分别位于传动轴两侧左右对称位置,其相位相同,使关于传动轴对称位置的碎土刀可同时切削土壤,传动轴两侧的受力均匀,避免在转动过程中的附加载荷和作业时机具产生的振动。碎土刀片切削土壤的排列展开图如图5所示。

图5 碎土刀片排列展开图Fig.5 Spread arrangement diagram of soil-broken blade

3 旋转部件运动及碎土刀切削应力分析

3.1 旋转部件的运动分析

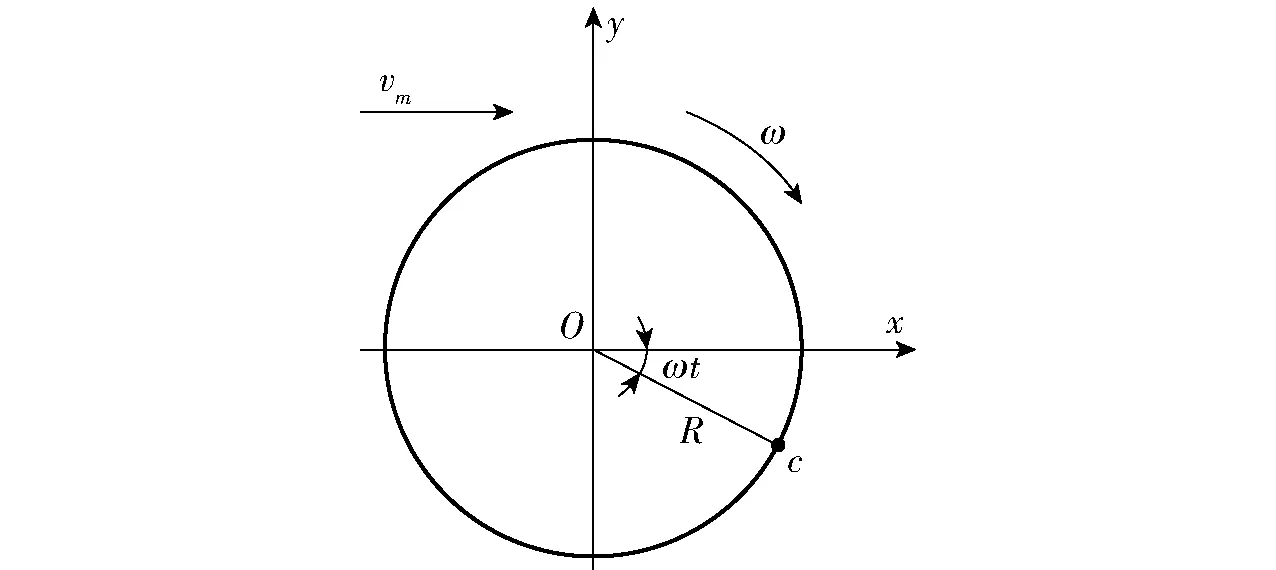

固定在刀盘的碎土刀随着从动轴一起进行转动,由于碎土刀的刚性较强,在碎土刀与土壤切削接触的过程中可忽略不计碎土刀微小的形变量。以作业起始转轴中心为原点O建立Oxy直角坐标系,其中碎土刀刀尖c的轨迹如图6所示,其轨迹方程为

(1)

其中

α=ωt

式中t——工作部件转过α所需的时间,s

vm——机器前进速度,m/s

R——回转半径,m

α——刀轴回转角,(°)

ω——刀轴回转角速度,rad/s

图6 刀尖轨迹图Fig.6 Trajectory diagram of soil-broken knife tine

用机具前进速度与刀轴转速的比值λ表示转动机械运动学参数。当λ<1时,碎土刀的运动轨迹是条无扣的短幅摆线;当λ>1时,通过式(1)可知,碎土刀运动轨迹是一条长幅余摆线,驱动式中耕机的λ>1,在作业时每个刀片在前进方向上的工作区域有重复,便可有效地减小漏耕现象[20]。

将式(1)对时间进一步求导,即可求得碎土刀刀尖点的速度

(2)

刀片端点的绝对速度为

(3)

式中va——刀尖的绝对速度,m/s

式(3)表明,碎土刀端点的切削速度与碎土刀的位置和旋转部件的运动参数均有关。在正转时,其端点速度随着碎土刀入土到切削过程结束而连续减小;随着机具运动参数的增大而增加。

沟底不平度是转动式耕作机械重要农艺指标之一。根据农艺对耕深稳定性的要求,耕后土壤凸起高度应小于0.2倍的耕深[19,21]。通过分析几何关系得出运动参数与耕深、刀片数量的关系式

(4)

式中hr——耕作后凸起高度,m

z——一个刀盘上刀片的数量,个

由式(4)可知,在刀片的数量确定为4个后,耕作后凸起高度与运动参数呈正比,为了减小沟底的凸起高度,在满足耕深大于0.15 m的前提下,可以确定运动参数λ范围为3~9,根据转动的中耕机前进速度范围为0.5~1.5 m/s,确定从动刀轴转速为175~325 r/min。

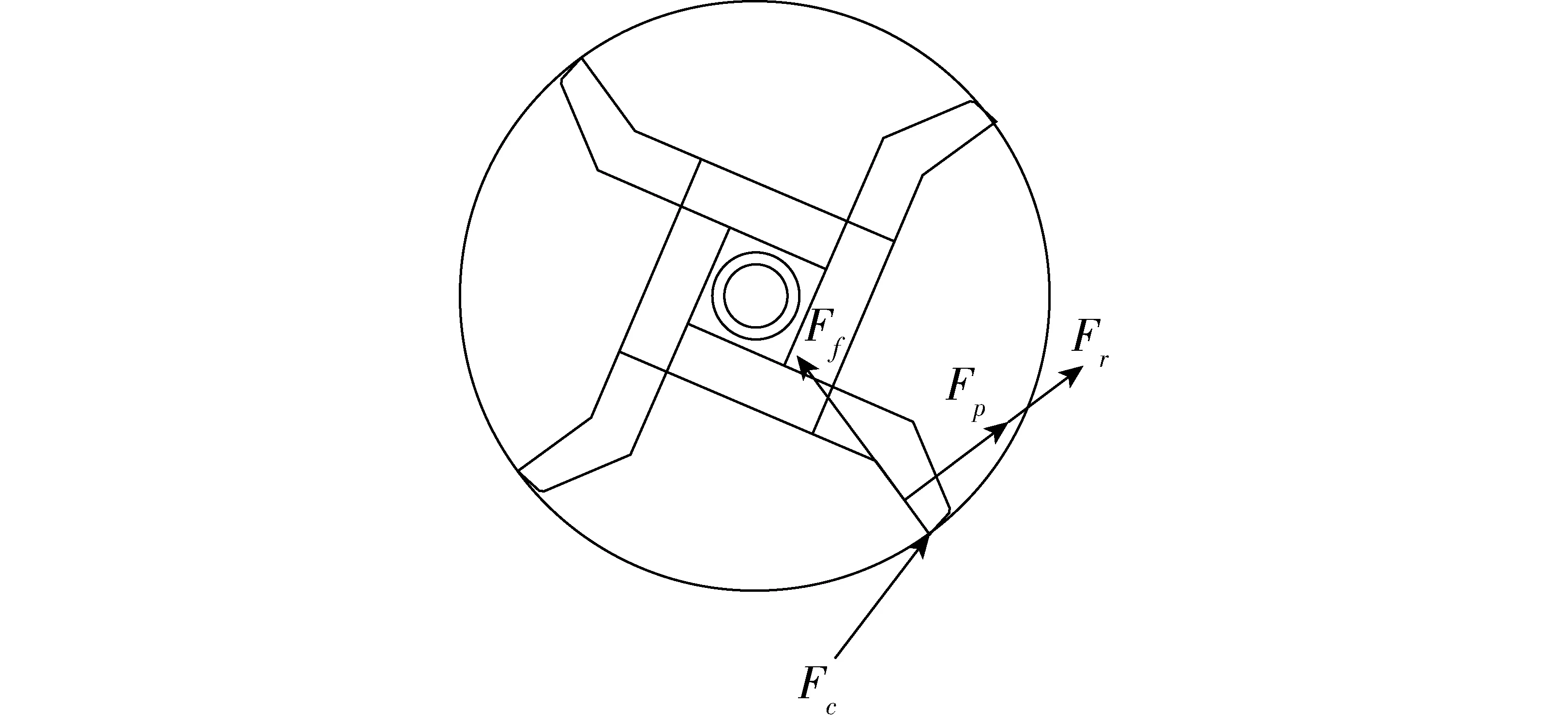

3.2 碎土刀切削应力分析

碎土刀切削土壤时的受力如图7所示,由于土壤切削过程复杂,因此对其受力进行简化处理;刀片的受力主要可分为刀刃口的切土阻力Fc、刀片挤压土壤的压土阻力Fr、刀片与土壤的摩擦阻力Ff和刀片抛土阻力Fp[22-23]。其方向如图7所示。

图7 碎土刀受力简图Fig.7 Stress diagram of soil-broken knife

其中,在刀片切削土壤时,对土壤的剪切力Fs主要分为刀片挤压土壤的压土阻力Fr和刀片的抛土阻力Fp,切削力Fs为

Fs=Fr+Fp

(5)

其中

(6)

式中kr——土壤阻力特性,kg/(m3·s)

δ——切削土壤厚度,m

v——刀尖线速度,m/s

单位时间内扫过的面积S为

S=krδvlb

(7)

式中b——切削土垡厚度,m

l——碎土刀刃口长度,m

由式(6)、(7)得

(8)

式中θ1——碎土刀刃口的折弯角,(°)

抛土阻力Fp与抛土的质量和抛土的速度有关。且抛土阻力Fp与抛土质量和抛土速度呈正相关,根据动能定理,单个碎土刀片切削土壤过程中Fp为

(9)

式中a——耕深,ms——进距,m

ρ——土壤平均密度,kg/m3

碎土刀随传动轴进行高速转动,产生的剪切力作用于耕作的土壤;本文假设切削过程中不同耕深的土壤密度保持不变,忽略各个耕层的土壤微粒之间相互作用力。根据文献[24],使土壤破碎的条件是刀片刃口的剪切应力大于土壤本身的剪切强度。即

(10)

式中s1——刀刃刃口面积,m2

σ——土壤剪切强度,kPa

由式(8)~(10),可得土壤被破坏的条件关系为

(11)

通过分析式(11)可知,影响土壤破坏的因素主要有耕深a、运动参数λ等;耕深选取驱动式马铃薯中耕机最大的中耕深度0.23 m、回转半径固定为227 mm、选取机具运动范围内最大的前进速度和最小的刀轴转速;通过Matlab软件对式(11)进行处理,选取粘重土壤的土壤强度为166 kPa[14],分析时间、碎土刀折弯角和刃口长度对碎土刀切削土壤剪切力的影响,探究在不易破碎的极限条件下,碎土刀的结构对切削应力的影响,从而来选取适当的刀片参数范围[24]。

图8为其他参数固定时,时间、碎土刀折弯角、刃口长度与切削应力的关系。

图8 参数与切削应力关系曲线Fig.8 Relationship curves of parameters and stress

通过对碎土刀参数范围的选取可以增加机具设计的可靠性。由图8a得出,切削应力随着入土时间的增加而增大;由图8b得出,碎土刀折弯角为150°时,碎土片切削土壤应力最大,刀刃刃口的长度在0.05~0.11 m时,其切削应力均大于土壤的剪切强度,能够使土壤切削破碎。通过图8得出在不易破碎的条件下,碎土刀的结构设计范围选取,均能使土壤破碎。

4 试验台试验

4.1 试验条件

于2016年11月在东北农业大学试验基地(室内)进行了试验台试验。土槽规格为长15 m、宽1 m,土槽中土层厚度为0.3 m[25],试验前需要对土槽中的土壤进行喷水和压实,后经干燥,使其土壤含水率达到12.4%,土壤坚实度为91.2 kPa,达到粘重土壤的坚实度范围,近似模拟粘重土壤在田间的坚实度和含水率特性。试验中碎土单体旋转速度与土槽的运动速度均可以通过控制台进行调整,安装在机架上的旋转单体,其动力由机架上部的电动机提供,试验后,在土槽内取0.2 m×0.2 m面积内的全部耕层的土块,并对其进行测量、分层称量,台架试验作业如图9所示,不同参数的碎土刀如图10所示,每个图中从左至右折弯角依次为135°、142.5°、150°、157.5°、165°。

图9 台架试验Fig.9 Experiment of testing block

图10 不同参数的碎土刀实物图Fig.10 Pictures of soil broken blade with different parameters

4.2 评价指标

参照文献[26]进行试验台试验,通过考察驱动式中耕机关键部件的碎土效果,以刀轴转速、前进速度、耕作深度、碎土刀折弯角和刃口长度为因素进行二次旋转正交组合试验,测定碎土率为试验指标[26]。

4.3 试验方案与结果分析

4.3.1试验方案及结果

采用二次旋转正交组合试验设计方法安排试验方案,以碎土率为试验指标。通过试验,对影响试验指标的因素进行显著性分析,根据实际需求及前文中的参数范围,对各参数组合进行优化,最终获得较合适的各因素组合。试验因素编码如表1所示,试验方案及试验结果如表2所示。X1、X2、X3、X4为因素编码值。

表1 试验因素编码Tab.1 Experimental factors and levels

注:选取中心点的试验次数为10次,根据二次旋转正交组合设计常用γ表,取得γ=2。

表2 试验方案及试验结果Tab.2 Test plan and experimental results

注:碎土率为小于25 mm土块的质量占测量区域内总碎土质量的百分比,%。

4.3.2结果分析

通过对试验数据的分析,对比不同因素水平下碎土率。可以得出,试验中所有的参数组合情况下,碎土率最小值为88.9%,均能满足马铃薯中耕作业对于碎土率的要求。分析单个因素对试验结果的影响,随着刀轴转速的增加,前进速度的减小,其碎土率也随之增加,这是由于转速增加,前进速度减小,在单位时间内,切削相同体积土壤的刀片数量增加,便增加了碎土刀与土壤的接触,破碎效果增加;随着耕深的增加,其碎土率逐渐减小,在结构参数与运动参数不变时,耕作深度的增加,会增大碎土刀切削土壤的体积,增加了切削时对土壤的压缩量,切削效果降低;而随着碎土刀折弯角的增加,碎土率呈先增加后减小的趋势,是由于随着折弯角度的增加,碎土刀对于土壤的切削力在垂直于刀刃方向上的分量增加,但是随着碎土刀折弯角增加,其滑切作用效果下降,因此,通过试验结果可以看出,在碎土刀折弯角为150°时,其碎土率高于其他折弯角的情况;碎土刀刃口长度与碎土率呈负相关的趋势,随着刃口长度的增加,碎土刀切削土壤时,需要压缩的土壤体积也随之增加,压土阻力便会随之增加,导致了碎土率的降低。上述试验结果与Matlab输出的方程图像趋势相同,验证了理论公式的合理性。

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到以碎土率Y1为试验指标的回归方程,并检验其显著性。

(12)

对上述回归方程进行失拟性检验,如表3所示,其中P=0.5239,不显著(P>0.1),证明不存在其他影响指标的主要因素存在,试验指标和试验因素存在显著的二次关系,分析结果合理。

4.3.3响应曲面分析

通过Design-Expert 8.0.6软件对数据的处理,得出刀轴转速、前进速度、折弯角之间的显著和较显著交互作用对碎土率试验指标影响的响应曲面,如图11所示。

表3 碎土率Y1方差分析Tab.3 Variance analysis for soil-broken rate

注:“/”后数字为剔除不显著因素后碎土率Y1方差分析结果,*** 表示极显著(P<0.01);** 表示显著(0.01 图11 碎土率的双因素响应曲面Fig.11 Response surfaces of double parameters about soil-broken rate 对于碎土率Y1,当耕深为0.19 m、碎土刀折弯角为150°、刃口长度为0.07 m时,中耕机前进速度和刀轴旋转速度的交互作用影响如图11a所示。当中耕机前进速度一定时,刀轴转速与碎土率呈正相关,其最优的刀轴转速为235.0~275.0 r/min;当刀轴转速保持一定状态时,中耕机的前进速度与碎土率呈负相关,其最优的前进速度为0.75~0.95 m/s。在中耕作业中,刀轴转速是对碎土率的主要影响因素,中耕机刀轴转速和耕作深度的交互作用影响如图11b所示。对于中耕机耕深保持一定时,刀轴转速与碎土率呈正相关,其最优的刀轴转速为255.0~275.0 r/min;当刀轴转速保持一定时,中耕机的碎土率随着耕深的增加而减小,其最优的耕作深度为0.17~0.18 m。其中刀轴转速是碎土率的主要影响因素。中耕机前进速度和碎土刀折弯角的交互作用影响如图11c所示。当前进速度保持一定时,随着碎土刀折弯角的增加,碎土率先增加后减小,其最优的折弯角为144°~153°;当碎土刀折弯角固定时,碎土率与前进速度呈负相关,其最优的前进速度为0.75~0.89 m/s。其中前进速度是碎土率的主要影响因素。 通过对响应曲面的分析,利用Design-Expert 8.0.6软件中的优化模块对碎土率的回归方程进行求解,根据驱动式马铃薯中耕机的实际工作条件、作业要求以及相关理论的分析结果选择优化的约束条件[27]。 目标函数 (13) 对其参数进行优化求解,可以得到多种参数优化组合。考虑到实际的作业要求,在多组优化参数中选取最优参数组合[27]:刀轴转速266~275 r/min、机具前进速度0.76~0.92 m/s、耕深0.17~0.18 m、碎土刀折弯角146°~152°、刃口长度0.06~0.08 m,其相对应的碎土率为93.1%~93.7%。 4.4 验证试验 4.4.1试验条件 试验地点为东北农业大学工程学院试验基地,进行土槽验证试验。土壤含水率为11.6%,土壤坚实度为94.3 kPa。以《旱田中耕追肥机试验方法》标准中的试验方法,对驱动式马铃薯中耕机的碎土效果进行验证,并与标准作业指标进行对比。 4.4.2试验结果分析 经过参数结构优化的中耕机性能指标与相关评价指标结果对比[28],中耕机的作业参数选择为:刀轴转速为275 r/min、前进速度为0.75 m/s、耕深0.18 m、碎土刀折弯角150°、刃口长度0.07 m。其所得的优化的碎土率为93.2%。 试验结果表明:本设计的驱动式中耕机其碎土率为93.8%,与优化所得结果基本一致,且明显优于相关指标,也优于传统的锄铲式中耕机碎土率。其碎土率较高,是由于碎土刀折弯角度和刃口长度设计合理,使碎土刀对土壤剪切力的垂直分量增加,从而增加了切削应力,减小了切削时需要压缩土壤的体积,使土壤破碎效果更好;验证试验表明相关优化组合合理,按优化参数调节后的驱动式马铃薯中耕机的碎土效果满足作业要求。 (1)设计的驱动式马铃薯中耕机关键部件,安装在旋转刀轴两侧的碎土刀,其排列方式为对称等相位差均布排列;旋转部件的设计符合马铃薯的垄距,满足马铃薯中耕作业所需耕作深度;其碎土刀的结构设计,能够增加切削土壤时的切削应力,达到更好的碎土效果,满足马铃薯中耕作业碎土率的要求。 (2)利用Design-Expert 8.0.6软件中的优化模块,根据中耕机的实际工作条件和作业要求对因素范围进行选取,以碎土率为指标,进行优化求解,验证了Matlab求解碎土时切削应力公式的正确性。试验台试验确定了最佳的碎土刀结构参数,在土壤含水率为11.6%、坚实度为94.3 kPa的条件下,刀轴转速为275 r/min、前进速度为0.75 m/s、耕深0.18 m、碎土刀折弯角150°、刃口长度0.07 m时,耕作后土壤碎土率为93.8%,满足《旱田中耕追肥机试验方法》所规定的碎土率要求。 1 KEMPENAAR C, STRUIK P C.The canon of potato science: Haulm killing[J].Potato Research, 2008, 50(3): 341-345. 2 柳俊.我国马铃薯产业技术研究现状及展望[J].中国农业科技导报,2011,13(5):13-18. LIU Jun.Research status and prospects of potato industry in China[J].Journal of Agricultural Science and Technology, 2011,13(5): 13-18.(in Chinese) 3 吕金庆,田忠恩,杨颖,等.马铃薯机械发展现状、存在问题及发展趋势[J].农机化研究,2015, 37(12):258-263. LÜ Jinqing, TIAN Zhongen, YANG Ying, et al.The development situation existing problems and development trend of potato machinery[J].Journal of Agricultural Mechanization Research, 2015, 37(12) :258-263.(in Chinese) 4 杨帅,闵凡祥,高云飞,等.新世纪中国马铃薯产业发展现状及存在问题[J].中国马铃薯,2014,28(5):311-316. YANG Shuai, MIN Fanxiang, GAO Yunfei, et al.Status quo and challenges of China potato industry of the 21st century[J].Chinese Potato Journal, 2014, 28(5): 311-316.(in Chinese) 5 MATIN M A, FIELKE J M, JACKY M A, et al.Furrow parameters in rotary strip-tillage: effect of blade geometry and rotary speed[J].Biosystems Engineering, 2014, 118: 7-15. 6 车刚,张伟,梁远,等.3ZFC-7型全方位复式中耕机的设计与试验[J].农业工程学报,2011,27(1):130-135. CHE Gang, ZHANG Wei, LIANG Yuan, et al.Design and experiment of the 3ZFC-7 omni-bearing duplex type cultivator[J].Transactions of the CSAE, 2011, 27(1): 130-135.(in Chinese) 7 李洋,杨德秋,李建东,等.1304型马铃薯中耕机的研制[J].农业机械,2011(12):65. 8 丁启朔,丁为民,孟为国,等.耕作力学研究中的土壤结构表现与评价[J].农业机械学报,2007,38(8):62-66. DING Qishuo, DING Weimin, MENG Weiguo, et al.Characteristics and quantifications of soil structure for soil tillage research[J].Transcations of the Chinese Society for Agricultural Machinery, 2007, 38(8): 62-66.(in Chinese) 9 张晋国,高焕文.免耕播种机新型防堵装置的研究[J].农业机械学报,2000,31(4):33-35. ZHANG Jinguo, GAO Huanwen.Study on the strip chopping anti-blocking mechanism[J].Transactions of the Chinese Society for Agricultural Machinery, 2000, 31(4): 33-35.(in Chinese) 10 张先达.旋转中耕机主要参数的选择与计算[J].粮油加工与食品机械,1982(5):7-14. 11 高娜娜,张东兴,杨丽,等.玉米免耕播种机滚筒式防堵机构的设计与试验[J].农业工程学报,2012,28(12):31-37. GAO Nana, ZHANG Dongxing, YANG Li, et al.Design and experiment of drum-type anti-blocking mechanism of no-till planter for maize[J].Transactions of the CSAE, 2012, 28(12): 31-37.(in Chinese) 12 高娜娜,张东兴,杨丽,等.驱动分禾杆与被动分禾栅板组合式防堵机构设计[J/OL].农业机械学报,2014,45(6):85-91,52.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140614&flag=1.DOI:10.6041/j.issn.1000-1298.2014.06.014. GAO Nana, ZHANG Dongxing, YANG Li, et al.Design of anti-blocking mechanism combined driven divider with passive residue separating device[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 85-91,52.(in Chinese) 13 中国农业机械化科学研究院.农业机械设计手册 [M].1版,北京:机械工业出版社,1988. 14 MATIN M A.Torque and energy characteristics for strip tillage cultivation when cutting furrows using desighs of rotary blade[J].Biosystems Engineering, 2015, 129: 329-340. 15 孙伟,吴建民,黄晓鹏,等.2BFM-5型山地免耕播种机的设计与试验[J].农业工程学报,2011,27(11):26-31. SUN Wei, WU Jianmin, HUANG Xiaopeng, et al.Design and field experiments of 2BFM-5 hilly no-tillage seeder[J].Transactions of the CSAE, 2011, 27(11): 26-31.(in Chinese) 16 张秀梅,张居敏,夏俊芳,等.水旱两用秸秆还田耕整机关键部件设计与试验[J].农业工程学报,2015,31(11):10-16. ZHANG Xiumin, ZHANG Jumin, XIA Junfang, et al.Design and experiment on critical component of cultivator for straw returning in paddy field and dry land[J].Transactions of the CSAE, 2015, 31(11): 10-16.(in Chinese) 17 贾洪雷,黄东岩,刘晓亮,等.耕作刀片在刀辊上的多头螺旋线对称排列法[J].农业工程学报,2011,27(4):111-116. JIA Honglei, HUANG Dongyan, LIU Xiaoliang, et al.Symmetrical multi-spiral arrangement of tillage blades on rotor[J].Transactions of the CSAE, 2011, 27(4): 111-116.(in Chinese) 18 李永磊,宋建农,康小军,等.双辊秸秆还田旋耕机试验[J/OL].农业机械学报,2013,44(6):45-49.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130609&flag=1.DOI:10.6041/j.issn.1000-1298.2013.06.009. LI Yonglei, SONG Jiannong, KANG Xiaojun, et al.Experiment on twin-roller cultivator for straw returning[J/OL].Transcations of the Chinese Society for Agricultural Machinery, 2013, 44(6): 45-49.(in Chinese) 19 西涅阿科夫.土壤耕作机械的理论和计算[M].北京:中国农业机械出版社,1981:273-354. 20 李守仁,林金天.驱动型土壤耕作机械的理论与计算[M].北京:机械工业出版社,1997. 21 杨然兵,柴恒辉,尚书旗.花生联合收获机弹齿式去土装置设计与性能试验[J/OL].农业机械学报,2014,45(8):66-71,92.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140811&flag=1.DOI:10.6041/j.issn.1000-1298.2014.08.011. YANG Ranbing, CHAI Henghui, SHANG Shuqi.Experiment on removing soil device with spring tooth of peanut combine harvester[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 66-71,92.(in Chinese) 22 宋建农,李自华.反转旋耕理论分析[J].北京农业工程大学学报,1990,10(3):15-22. SONG Jiannong, LI Zihua.Theoretical studies of reverse rotary tillage[J].Journal of Beijing Agricultural Engineering University, 1990,10(3):15-22.(in Chinese) 23 汲文峰,贾洪雷,佟金,等.通用刀片功率消耗影响因素分析与田间试验[J].农业机械学报,2010,41(2):35-41. JI Wenfeng, JIA Honglei, TONG Jin, et al.Analysis of influencing factors on power consumption and field test of universal blade[J].Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(2): 35-41.(in Chinese) 24 赵华慧,李云伍,曾庆庆,等.基于MATLAB的旋耕机运动仿真分析[J].西北农林科技大学学报:自然科学版,2016,44(1):230-234. ZHAO Huahui, LI Yunwu, ZENG Qingqing, et al.Simulation of rotary tiller based on MATLAB[J].Journal of Northwest A&F University: Natural Science Edition, 2016, 44(1): 230-234.(in Chinese) 25 马洪亮,高焕文,李洪文,等.驱动圆盘刀切断玉米秸秆和根茬的土槽试验[J].农业机械学报,2007,38(5):47-50. MA Hongliang, GAO Huanwen, LI Hongwen, et al.Experimental study on corn stalk and rootstalk cutting by driven disc[J].Transcations of the Chinese Society for Agricultural Machinery, 2007, 38(5): 47-50.(in Chinese) 26 JB/T7864—1999 旱田中耕追肥机 试验方法[S].1999. 27 葛宜元,梁秋艳,王桂莲.试验设计方法与Design-Expert软件应用[M].哈尔滨:哈尔滨工业大学出版社,2015. 28 何为,薛卫东,唐斌.优化试验设计方法与数据处理[M].北京:化学工业出版社,2012. DesignofKeyComponentsofDriving-typePotatoCultivatorandItsSoil-brokenEffectExperiment LÜ Jinqing WANG Yingbo DUI Han LI Zihui LI Jicheng LIU Zhongyuan (CollegeofEngineering,NortheastAgriculturalUniversity,Harbin150030,China) The traditional plough share-type cultivator shows characteristics that the soil particle size is larger after broken, the working parts can easily wrapped and has lower soil-broken rate during operation in heavy soil.And ridge distance of cultivator is not applicable for potato.The key component of driving-type potato cultivator was designed, and the structural parameters that affected the effect of soil-broken were concluded.The structure and working principle of the cultivator were illustrated, and the rotating monomer that made of soil-broken knife was theoretically analyzed.The factors that affected soil-broken rate were got.Regarding the folding corner and blade length of the soil-broken knife, knife-cylinder, forward speed and tillage depth as the experimental factors, regarding soil-broken rate as the experiment indicators.The test was taken in the College of Engineering, Northeast Agricultural University at the beginning of November, 2016, which was carried out in the room.The power was provided by generator and the tillage depth can be adjusted by actuating device.Experimental results showed that the machine had the soil-broken rate of 93.8%, when the knife-cylinder was 275 r/min, the speed was 0.75 m/s, blade folding corner was 150°, the length of the blade was 0.07 m, and tillage depth was 0.18 m.The optimal structural parameters of soil-broken knife were determined by experiment.And the experiment also verified the accuracy of theoretical formula.It was well conformed to the agronomic requirements of cultivator.The structure of soil-broken knife assembled on driving-type cultivator can enhance the cutting force to achieve better soil crushing effect.The machine basically solved the serious problems such as the lower efficiency of soil broken.It was more suitable for the tillage operation of potato when compared with the traditional cultivator.The study provided important theoretical and technical reference for the improvement and optimization of the driving-type potato cultivator. cultivator; potato; driving-type; soil-broken; experiment 10.6041/j.issn.1000-1298.2017.10.006 S224.1 A 1000-1298(2017)10-0049-10 2017-01-06 2017-02-21 国家重点研发计划项目(2016YFD0701600)、现代农业产业技术体系建设专项资金项目(CARS-10-P22)、黑龙江省重大科技攻关项目(GA15B401)和北方马铃薯全程机械化科研基金项目 吕金庆(1970—),男,研究员,主要从事马铃薯技术及装备研究,E-mail:ljq8888866666@163.com

5 结论