电解铝用新型阳极钢爪

2017-11-15李姝婷王日昕伍永福姜彦平

李姝婷, 王日昕, 伍永福, 姜彦平

(1.包头服务管理职业学校, 内蒙古 包头 014010;2.江西省科学院应用物理研究所, 江西 南昌 330029;3.内蒙古科技大学能源与环境学院, 内蒙古 包头 014010;4.内蒙古世星新材料科技有限公司, 内蒙古 包头 014010)

电解铝用新型阳极钢爪

李姝婷1, 王日昕2, 伍永福3, 姜彦平4

(1.包头服务管理职业学校, 内蒙古 包头 014010;2.江西省科学院应用物理研究所, 江西 南昌 330029;3.内蒙古科技大学能源与环境学院, 内蒙古 包头 014010;4.内蒙古世星新材料科技有限公司, 内蒙古 包头 014010)

阳极钢爪是铝电解生产中预焙阳极的重要构件,主要作用是连接阳极炭块并向电解槽传输电流,其导电性能的优劣和使用寿命很大程度影响电解铝生产的电耗和经济效益。目前,阳极钢爪均以废钢为原料,采用消失模铸造生产,易产生化学成分不稳定、电阻率高、抗氧化性差等缺陷。新型阳极钢爪的材料为低碳钢,钢爪横梁使用热轧厚板,按照钢爪横梁尺寸进行切割,钢爪腿材料选择轧制圆棒,采用特种熔焊工艺将钢爪腿与钢爪横梁熔焊,实现全截面的冶金结合。国内电解铝企业使用结果表明:新型阳极钢爪较普通铸造钢爪导电性和抗氧化性有一定提高,可以更好地满足电解铝生产的要求。

铝电解; 阳极钢爪; 特种熔焊工艺; 全截面冶金结合

电解铝阳极钢爪是电解槽上阳极炭块与母排线之间的连接组件,在铝电解过程中负载很大的电流,是电解铝生产企业最主要消耗件之一,钢爪质量的好坏直接影响生产效率和生产成本。阳极钢爪要求组织致密,无铸造缺陷,化学成分稳定。传统的消失模铸造方法,工艺繁锁,容易引起钢水的二次氧化,纯净度得不到保证,而且烧损元素成分的可控性较差,很难满足阳极钢爪电阻率低、导电性能好的工艺要求。因此通过改进制造工艺提高阳极钢爪的使用性能,对降低电解铝生产成本有着重要意义。

1 普通铸造钢爪存在的主要问题

长期以来,国内电解铝阳极钢爪生产普遍采用中频炉炼钢+消失模铸造的方法,该技术主要存在以下缺陷:

(1) 由于中频炉炼钢对材料成分控制不严,钢爪中S、P、C、Mn、Cr等元素普遍超标,导致铸造阳极钢爪导电性能降低。

(2)消失模铸造过程中排气工艺不稳定,造成铸造阳极钢爪存在夹杂、气孔等铸造缺陷,影响钢爪的导电性和强度。

(3)消失模铸造钢爪,一般不进行调质处理和正火处理,得到的铸态组织普遍晶粒粗大,使其力学性能大大降低,容易造成铸造阳极钢爪在热状态下形变内弯,严重时甚至从钢爪横梁处发生断裂。

(4)变形导致修复难度增加,成本提高。

(5)铸造过程会产生S、P等有害元素超标的废气,造成环境污染。

2 新型阳极钢爪的特点

2.1 新型钢爪的特点

为了解决普通铸造钢爪存在的问题,江西省科学院应用物理研究所、内蒙古世星新材料科技有限公司、内蒙古科技大学共同开发出电解铝新型阳极钢爪,采用材质稳定、导电性能和力学性能较好的轧钢为原料,避免了铸造缺陷的产生,通过电渣熔焊工艺,将钢爪横梁与钢爪腿进行全截面焊接,整个制造过程安全环保无污染,实现了阳极钢爪的“绿色”制造。该技术生产效率高,焊接质量稳定,由于为全截面焊接,导电性和使用寿命大大超过人工焊接钢爪。

2.2 新型钢爪的化学成分

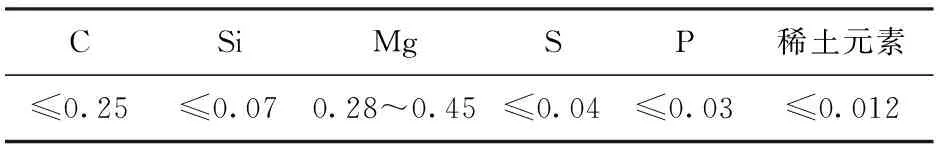

根据材料性能指标要求,为解决钢爪的铸造缺陷,确定钢爪横梁和钢爪腿的化学成分如表1。由于该地区钢铁冶炼企业的铁矿石中普遍伴生有稀土元素,而稀土对抑制钢材热变形有很好的效果,可以在一定程度上抑制钢爪的形变。

表1 新型阳极钢爪材质 %

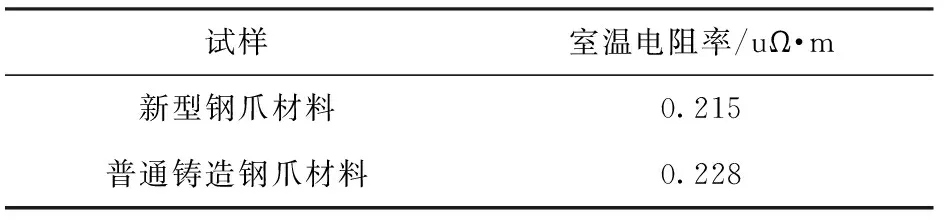

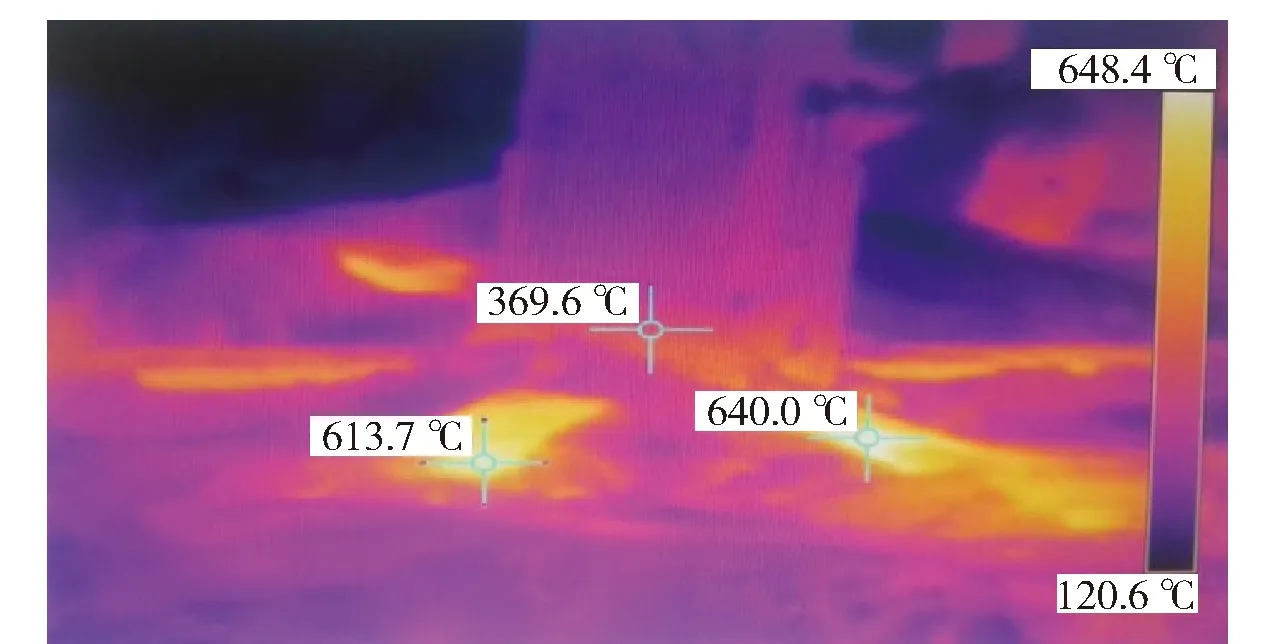

阳极钢爪因铸造工艺不可避免地会产生夹渣、气孔、缩松等铸造缺陷,减少其有效截面,影响钢爪的导电性能。使用Wheatstone-Thomson电桥对普通铸造钢爪和新型钢爪横梁相同位置上的一段材料进行室温(20 ℃)体积电阻率对比测试,试样规格170 mm×10 mm×2 mm,采用GB/T351—1995金属材料电阻系数测量方法检测,测试结果如表2所示。

表2 两种钢爪材料20 ℃时的电阻率

室温条件下,新型钢爪材料的电阻率较新型钢爪材料低6%。阳极钢爪的工作温度较高,图1为阳极钢爪工作状态下的热成像图。图中3个测试点的温度分别为396.6 ℃、613.7 ℃、640 ℃,平均值550.1 ℃。

图1 阳极钢爪热成像图

材料的电阻率随温度的上升而提高,以国内应用较为普遍的400kA电解槽为例,通过每个钢爪的平均电流达到8 333 A,而电阻率的变化会直接影响阳极钢爪的电压降。

2.3 钢爪焊接工艺

阳极钢爪的焊接截面较大,焊接过程中要在焊接面上持续提供极高的热量,普通的焊接工艺很难实现对其的全截面熔焊。电渣熔焊是利用电流通过熔渣时产生的电阻热作为热源进行熔焊的方法,其原理如图2所示。

图2 电渣熔焊原理图

电渣熔焊主要工艺过程是在铜质水冷结晶器、底水箱和两个焊接面所组成的区域内加入固态或液态熔渣,将自耗电极的端部插入其中,当自耗电极、熔渣和底水箱通过短网与变压器形成供电回路时,便有电流从变压器输出通过液态熔渣。上述供电回路中,熔渣的电阻相对较大,占据了变压器二次压降的大部分,从而渣池中产生大量的焦耳热,使其处于高温熔融状态。渣池的温度远高于金属的熔点,自耗电极端部的金属逐渐加热熔化,熔化的金属聚集成液滴,在重力的作用下金属液滴从自耗电极的端头脱落,穿过渣池进入金属熔池。此时两个焊接表面的金属也逐渐熔化,在水冷结晶器的强制冷却作用下,材质相同的两部分液态金属逐渐凝固,形成焊接区域。熔焊过程中,一方面,需焊接工件的两端也作为结晶器的一部分直接与熔渣接触两侧的水冷结晶器壁强制冷却,熔焊面与水冷结晶器接触的表面会形成一层渣壳;另一方面,待焊接工件的两端作为结晶器的一部分直接与熔渣接触,由于其冷却能力较弱,熔渣不会凝固,始终处于熔池上方,由熔池的熔合线向结晶器焊缝宽延伸,不会在熔焊区域形成夹层。正常熔焊期间,电流从电极进入渣池后,要通过金属熔池和凝固钢锭再由底水箱和短网返回变压器。由于电渣冶金的特点,金属与熔渣之间要发生一系列的物理化学反应,从而可以去除金属中的有害杂质元素和非金属夹杂物。熔焊区域内的金属从下而上逐渐凝固,金属熔池和渣池不断向上移动,上升的渣池使结晶器内壁和钢锭之间形成一层渣壳,不仅使熔焊区域的表面平洁光滑,而且降低了径向导热,有利于自下而上顺序结晶,改善了熔焊区域内部的结晶组织,最终实现全截面冶金结合的目的。

3 新型钢爪性能测试

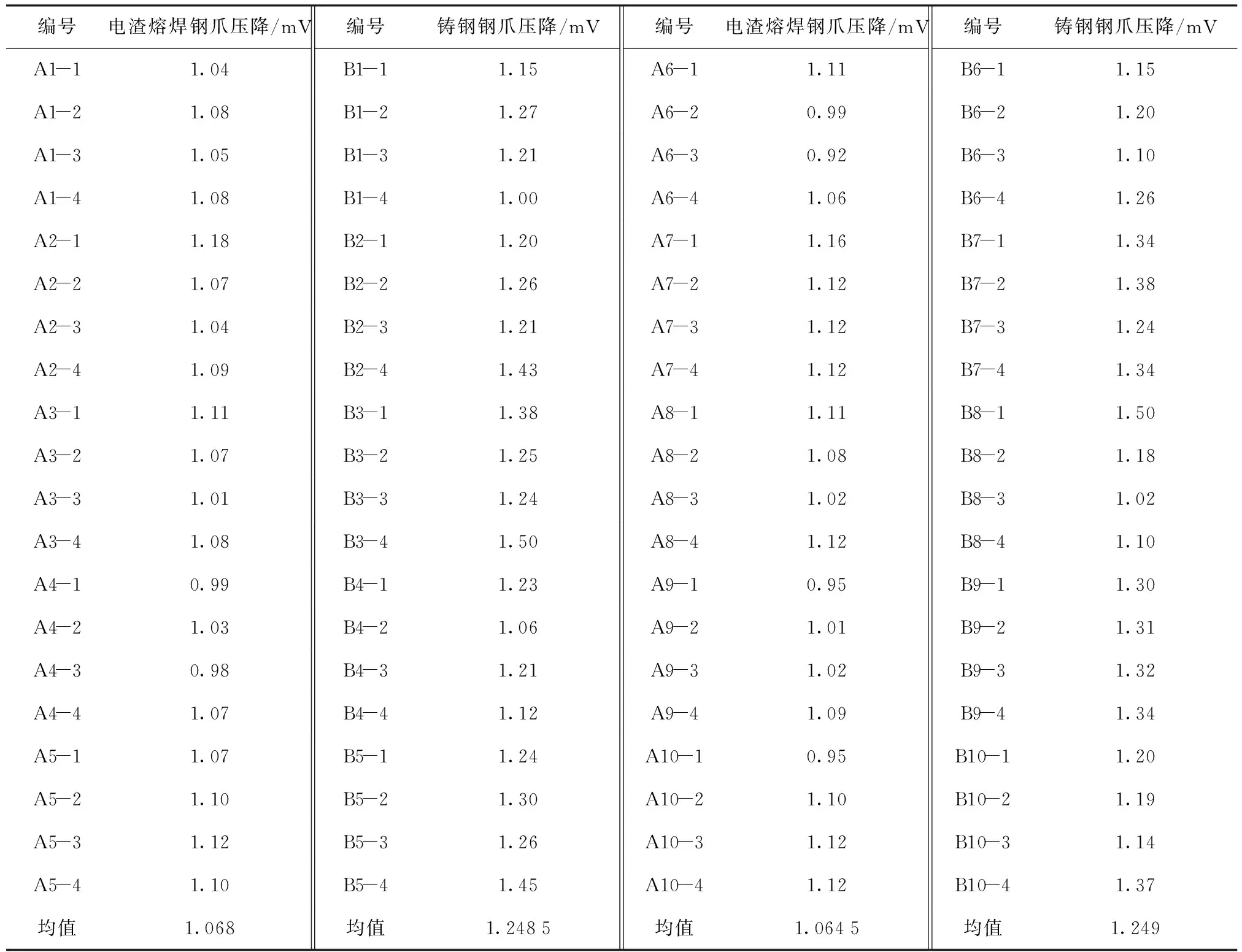

3.1 冷态试验

170 mm新型钢爪与普通铸造钢爪各10组,用铁碳压降仪对每个钢爪腿的导电性能进行测试,测试电流400 A,持续时间10 s,测试时温-5 ℃。冷态测试示意图如图3所示,测试结果见表3。

图3 冷态测试示意图

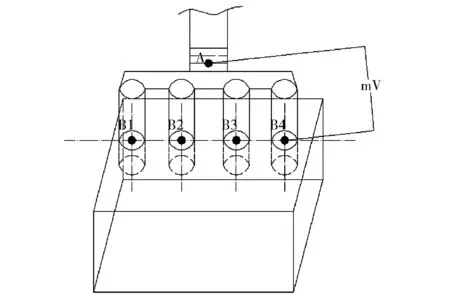

表3 新型钢爪与普通铸造钢爪压降对比

由表3中数据可见,新型阳极钢爪的导电性能明显优于普通铸造钢爪,导电性能提升约为17%,主要是由于材料本身的电阻率明显下降,焊接效果好,完全实现了全截面熔焊。

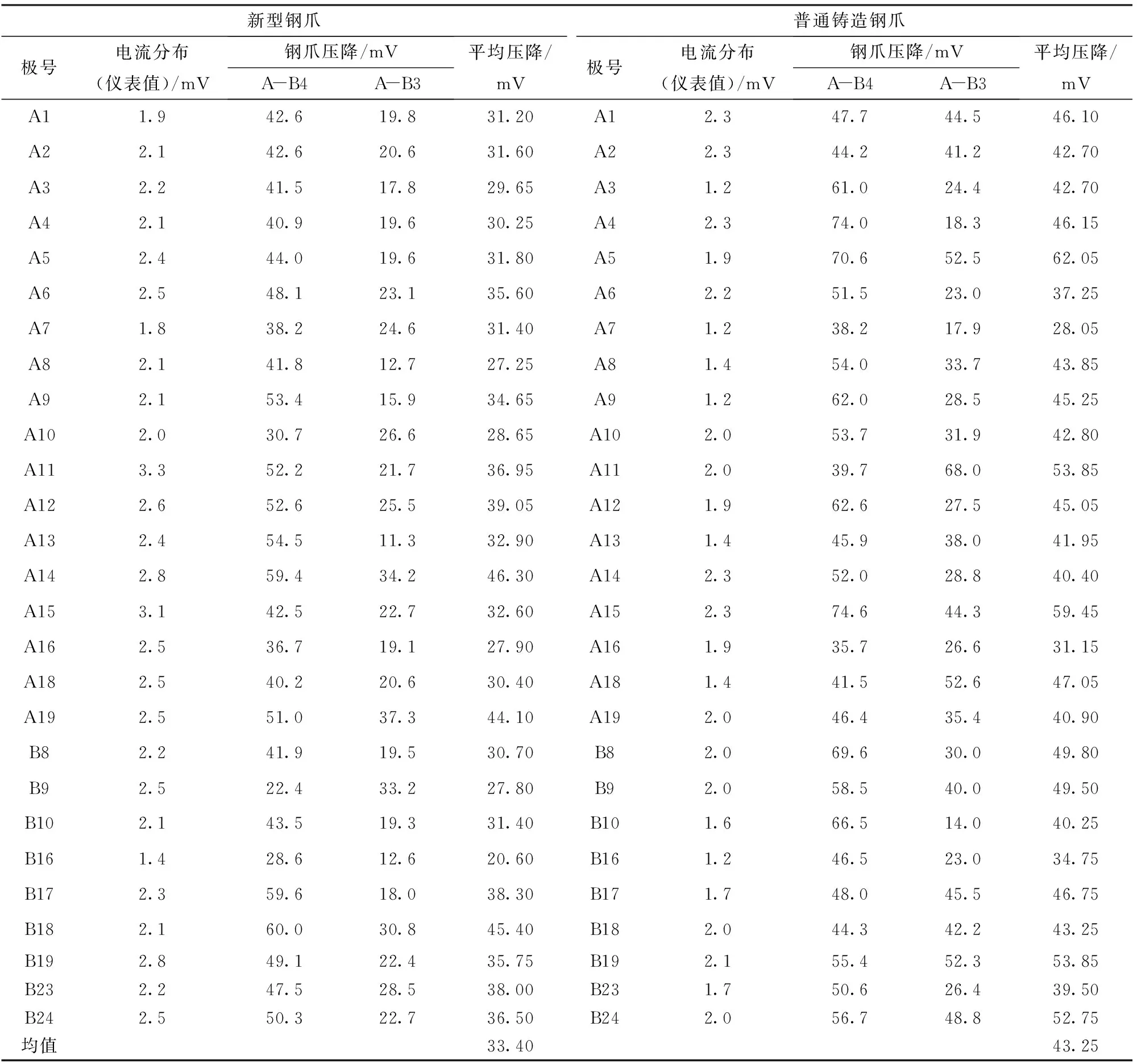

3.2 运行测试

在某电解铝厂选择两台运行状态相同的电解槽进行测试,其中一台电解槽的48组阳极全部换为新型阳极钢爪,稳定运行3d。测试方法如图4所示,点A在爆炸焊块与阳极钢爪的焊接面下部,点B为磷铁浇铸上部的20 mm处,对A- B3和A- B4的压降进行测试并记录在表4。

由表4中数据可见,运行状态下新型阳极钢爪

图4 运行测试示意图

的压降要明显低于普通铸造钢爪,压降降低约23%,与冷态试验的测试数据相符。

3.3 抗氧化性测试

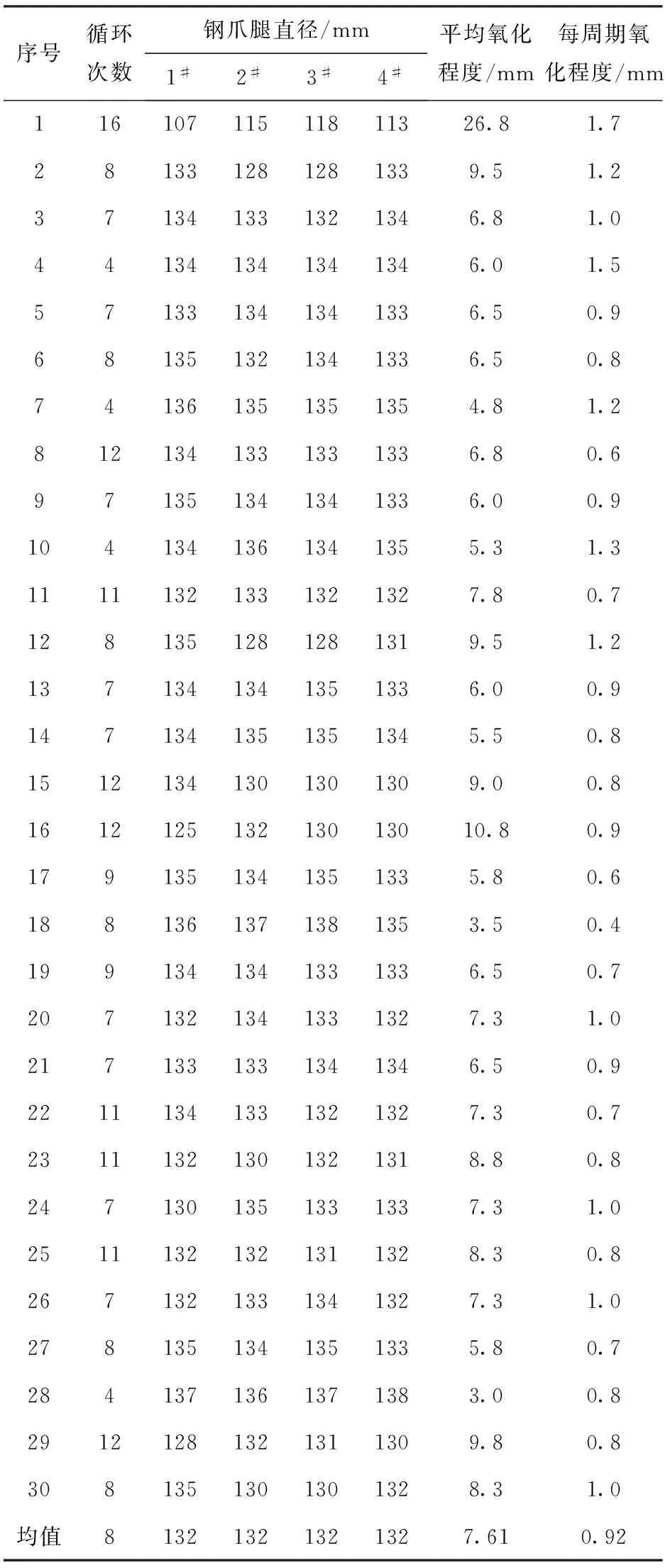

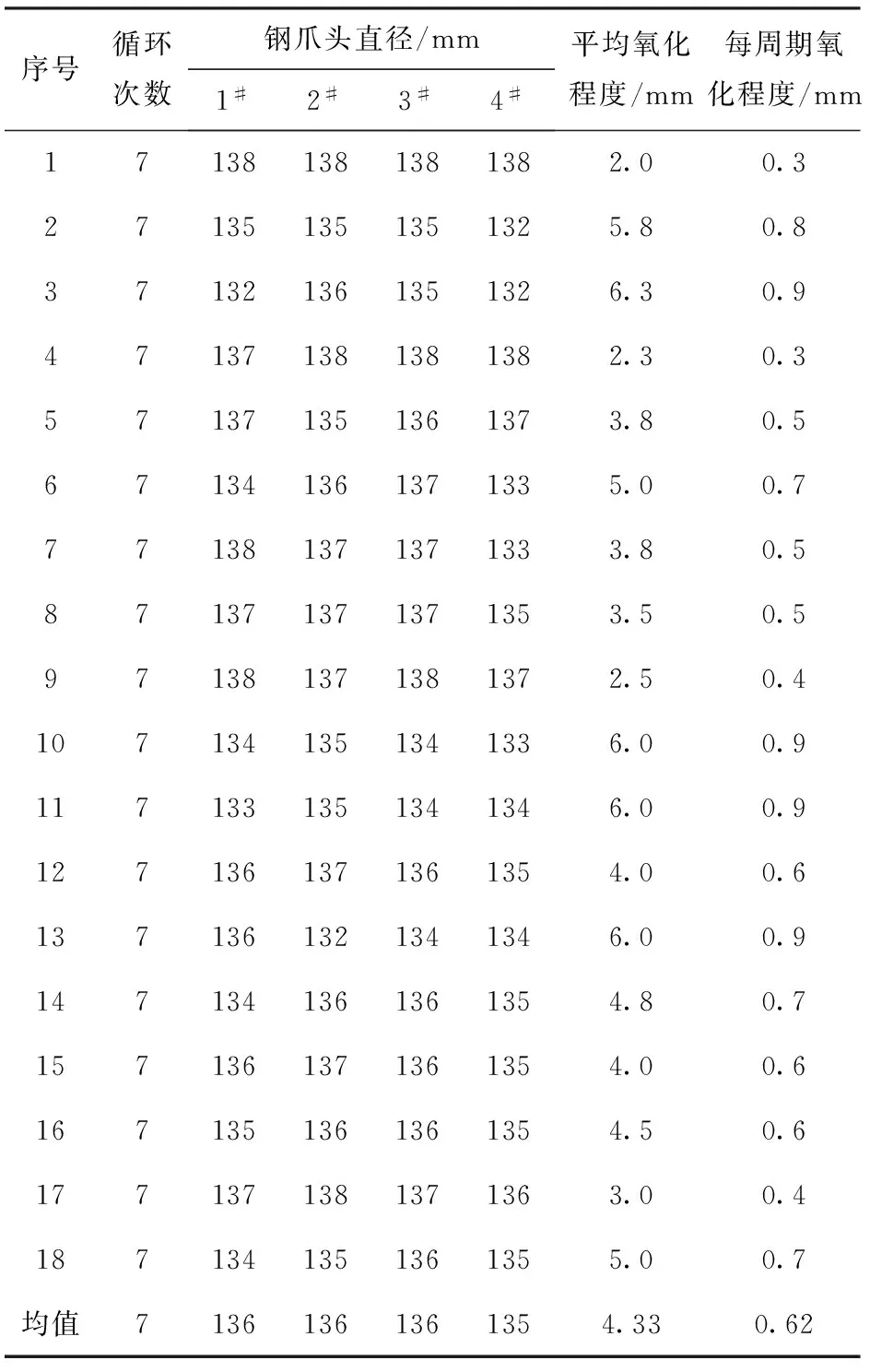

在某电解铝厂,通过测量钢爪腿直径的变化,对比四爪普通铸造钢爪和新型阳极钢爪的抗氧化性能,测试数据见表5、表6。

对比将表5与表6中的数据,新型阳极钢爪的抗氧化性较普通铸造钢爪有明显提升,主要原因是新型钢爪使用的轧制材料表面光洁度、晶相组织都优于铸钢材料,其在电解过程中,氧化速度降低使用寿命延长。

表4 新型钢爪与普通铸造钢爪运行测试数据

表5 普通铸造钢爪氧化程度

4 结论

(1)新型阳极钢爪由于主体结构采用延展性、均质度均优于铸钢的轧钢材料制造,故其力学性能如屈服强度、弹性模量都优于普通铸造钢爪。

表6 新型钢爪氧化程度

(2)新型阳极钢爪使用的热轧材料,抗氧化、耐腐蚀性均优于铸钢,故使用寿命长。

(3)新型阳极钢爪导电性能好,材质均一稳定,钢爪横梁与钢爪腿均为100%全截面焊接连接,克服了普通浇铸钢爪夹渣、砂眼、气孔等缺陷。

(4)新型阳极钢爪使用结果证明:其质量可靠,在电解过程中性能稳定,可为电解铝企业带来显著的经济效益。

[1] 王从曾.提高阳极钢爪导电性能的途经[J]. 轻金属,2002(10):37-39.

[2] 田莳.材料物理性能[M].北京: 航空航天大学出版社,2001.8.

[3] 张天华.阳极钢爪组换爪材料选择和重焊工艺要求的建议[J]. 民营科技,2013(7):19.

[4] 杜智勇.消失模铸造工艺在阳极钢爪铸造中的应用[J].轻金属,2005(11):42-44.

[5] 刘业翔,李劼.现代电解铝[M].北京:冶金工业出版社,2008:2-10.

[6] 李东,谢刚,姚云,于站良,李荣兴,彭如振. 铝工业阳极钢爪腐蚀机理及其防腐[J]. 轻金属,2014(2):34-40.

[7] 张振国.电渣熔铸- 熔焊法生产大直径内燃机曲轴的工艺研究[J]. 铸造技术,2005(3):735-738.

[8] 王日昕,饶泽世. 电解铝阳极钢爪修复新技术的应用实践[J]. 轻金属,2014(4):53-57.

Newanodestubinprimaryaluminumproduction

LI Shu-ting,WANG Ri-xin,WU Yong-fu,JIANG Yan-ping

Anode stub is a key part of pre-baked anode in primary aluminum production and its main function is linking carbon anode and transmitting power to cells. The performance and service life of anode stub itself will definitely affect the power consumption and economic benefits of primary aluminum production. At present, scrap is the main raw material for EPC casting. Some defects of stub casting have been found due to the restriction of EPC casting process, such as instability of chemical materials, high resistance and poor oxidation resistance etc. The material of the new stub is low-carbon steel, beam is made of hot-rolled thick plate which is cut according to the beam dimension of stub. Material of stub column is rolling profile which is made of all section metallurgical combination with its beam by special fusion welding. According to the application results in primary aluminum production enterprises in China, compared to the common casting stub, the conductivity and oxidation resistance of the new anode stub have been improved to a certain extent. The production requirement of primary aluminum can be better met.

primary aluminum production; anode stub; special fusion welding; all section metallurgical combination

TF821

B

1672-6103(2017)05-0029-05

李姝婷(1976—),女,内蒙古凉城人,讲师,主要从事化学教育工作。

国家自然科学基金项目资助(51464041,51164025)

2016-11-21