降低双底吹连续炼铜工艺中尾矿含铜的生产实践

2017-11-15刘素红袁永锋

刘素红, 袁永锋

(河南豫光金铅股份有限公司, 河南 济源 459001)

重金属

降低双底吹连续炼铜工艺中尾矿含铜的生产实践

刘素红, 袁永锋

(河南豫光金铅股份有限公司, 河南 济源 459001)

叙述了双底吹连续炼铜过程所产熔炼渣的性质及处理工艺,分析了影响熔炼渣选矿尾矿含铜的因素,介绍了采取的措施。

双底吹; 连续炼铜; 熔炼渣; 尾矿含铜

0 前言

河南豫光金铅股份有限公司冶炼渣处理技术改造工程选矿系统采用半自磨工艺处理双底吹连续炼铜工艺产出的熔炼渣,该系统于2014年5月试生产。双底吹炼铜工艺中,吹炼渣返回熔炼系统配料,熔炼渣去选矿系统进行浮选,由于熔炼系统配入吹炼渣,同时采用高品位铜锍生产,产出的熔炼渣硬度高,四氧化三铁含量远高于其它工艺。项目投产以来,公司经过不断摸索与优化,脱水渣精矿品位稳定在22%左右,渣尾矿含铜0.26%左右,获得了较好的选别指标。

1 铜底吹熔炼渣的性质及处理工艺

1.1 铜底吹熔炼渣的性质

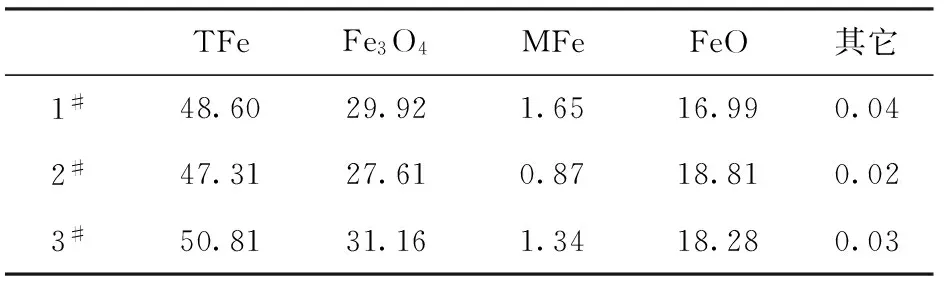

铜底吹熔炼渣是一种黑色、致密、坚硬,耐磨的玻璃相,表面有金属光泽,颗粒形状不规则、棱角分明,密度3.3~4.5 t/m3,松散密度1.6~2.0 t/m3,Fe/SiO2在1.7~2.0之间。炉渣的矿物组成比较简单,基本上为磁铁矿、铁橄榄石、铜矿物、金属铜、玻璃相。铜以金属铜、硫化铜及氧化铜赋存于炉渣中[1]。熔炼渣的主要成分如表1所示。

表1 熔炼渣的主要成分 %

铜底吹熔炼渣中四氧化三铁含量较高,超过总铁量的50%,渣中铁物相分析如表2。

1.2 铜底吹熔炼渣处理工艺流程

铜底吹熔炼渣具有比重大、硬度高、易碎难磨、含铜矿物嵌布粒度细且不均匀等特点,采用粗碎+半自磨+两段球磨的碎磨流程,两段快速浮选+一

表2 熔炼渣中铁物相分析 %

段粗选+两段精选+两段扫选的工艺流程处理。快速浮选采用Z- 200作为捕收剂,异戊基黄药作为粗选和扫选的捕收剂,松醇油为起泡剂,其中快速浮选精矿和精选精矿合并作为最终渣精矿。浮选精矿和浮选尾矿分别输送至精矿和尾矿浓密池预先浓缩,之后经陶瓷过滤机脱水,得到渣精矿和渣尾矿,渣精矿返回熔炼炉,渣尾矿作为副产品出售。

2 影响尾矿含铜的因素

半自磨球磨机试产初期投料量控制在40~50 t/h,后期生产投料量稳定在50~60 t/h。前期试生产期间,由于火法系统处理量小,熔炼渣包多,缓冷时间长,尾矿指标较好。然而随着火法系统处理量的提升和复杂矿的投入,熔炼渣量增大,熔炼渣中铜成分的变化,以及设备故障,导致了尾矿含铜升高。

2.1 缓冷时间缩短

火法系统处理量提升,熔炼渣产量增加,渣包数量不足,缓冷时间缩短,导致尾矿含铜升高。

2.2 复杂矿的投入

双底吹连续炼铜工艺具有原料适应性强的特点,在底吹熔炼炉中搭配效益矿(含杂质较高的矿)进行生产,部分铜精矿和金精矿中MgO、Al2O3的含量较高,导致熔炼渣中成分波动较大,渣硬度增加,尾矿含铜上升。

2.3 铜锍品位的提升

为了确定底吹熔炼炉中铜锍的最佳品位,在熔炼炉中进行了提升铜锍品位的试验,同时选矿工序进行跟踪,探索不同铜锍品位下尾矿含铜的对应关系。结果表明,当铜锍含铜>75%时,尾矿含铜明显升高。

2.4 磨矿粒度过粗或过细

铜精矿在不同工艺处理过程中产生的熔炼渣性质不同,不同性质的渣对应不同的磨矿粒度,磨矿粒度过粗,有用矿物和脉石没有充分解离,影响尾矿含铜,但太细又会引起过粉碎,不仅影响选别指标,同时导致选矿成本增加。

2.5 设备运行率较低

最初生产时设备运行率较低,设备出现系列故障:①半自磨变频器反复跳闸;②精矿浓缩机压力高,排矿不畅,提耙,导致停料,不能正常生产;③半自磨出料格子板经常损坏,影响设备运行;④一段球磨、二段球磨内衬板磨损较严重等。设备问题导致生产中断,中间物料无法周转直接打入尾矿池影响尾矿指标。

3 降低尾矿含铜采取的措施

为了降低尾矿含铜,针对以上问题,在工艺和管理方面进行了改进。

3.1 调整缓冷时间,制定缓冷制度

炉渣中铜矿物的结晶粒度大小与炉渣的冷却速度密切相关,炉渣缓慢冷却有利于铜相粒子长大和改善渣的可磨性,这是炉渣浮选的关键[2]。故生产中选用12 m3的渣包,在渣包数量一定的情况下,为提高渣包的使用率,满足生产的同时保证缓冷效果,进行了半个月的缓冷方式及缓冷周期对指标影响的试验探索,最终确定采用自然冷却16 h+喷淋冷却44 h的缓冷制度。

3.2 合理配料,降低混合料中镁、铝含量

配料是稳定炉况的首要条件,对于降低产品杂质含量、保证尾矿指标非常重要。在配入效益矿的同时,降低混合料中镁、铝含量,并保证熔炼炉在更换物料初期炉况稳定,合理配料是关键。严格执行分厂的配料管理制度,采用计算机控制配料,保证混合料中的杂质稳定,避免成分大的波动。

3.3 稳定铜锍品位,确保尾矿含铜

经过一段时间的观察发现,铜锍品位与尾矿含铜存在一定的对应关系。在工艺参数稳定的前提下,当铜锍含铜≤74%时,熔炼渣含铜≤3.5%,渣中S/Cu为0.15~0.3,尾矿含铜≤0.26%;当铜锍含铜74%~75%时,熔炼渣含铜3.5%~4.0%,渣中S/Cu为0.09~0.15,尾矿含铜0.26%~0.30%;当铜锍含铜75%~76%时,熔炼渣含铜3.5%~4.5%,渣中S/Cu为0.05~0.09,尾矿含铜0.28%~0.35%,尾矿含铜升高;铜锍品位继续升高时,铜锍很难破碎。而铜锍含铜低于70%,影响吹炼炉铜直收率。因此,生产中将熔炼炉铜锍铜品位控制在70%~74%。

3.4 优化钢球添加制度,控制最佳磨矿细度

炉渣中铜及含铜矿物呈不均匀嵌布且粒度较细,因此物料必须细磨才能得到较好的选别指标。为此,优化钢球添加制度,使钢球填充率在10.5%,并根据实际处理量和炉渣性质进行变频调速,使半自磨排矿细度-0.074 mm占39.8%,一段旋流器溢流细度-0.074 mm占82.88%,获得了较好的生产指标,同时减轻了对半自磨衬板的磨损,解决了精矿品位不高、尾矿含铜量高、回收率低等问题。

3.5 对系统进行改造,提高生产的连续性

3.5.1 管道改造

一段旋流器底流新增一管道至二段球磨机,二段旋流器底流新增一管道至一段球磨机,两台溢流磨机互为备用。当某台磨机出现故障时,可调整矿浆流的走向保证生产的连续性,从而保证尾渣含铜的稳定性,同时避免了漏浆事故的发生,改善了现场作业环境,降低了工人的劳动强度。

3.5.2 过滤前增设高位槽

原过滤作业流程为浓缩后的矿浆经渣浆泵输送至陶瓷过滤机,通过溢流口调节过滤机液位,溢流自流至一楼地坑,再经地坑内渣浆泵返回到浓缩池,存在过滤机液面不稳,地面环境差等问题。对此,增设高位槽,矿浆通过自流方式去过滤或返回浓缩池。在保证过滤机处理量的前提下,降低了离心渣浆泵憋泵事故的发生,提高了设备运转率,改善了现场作业环境。

3.5.3 制定详细检修计划,定期检修

在做好日常设备管理工作的同时,制定详细的检修计划,定期检修重要设备,做到计划停机和开机,降低设备故障率,保证生产连续性。

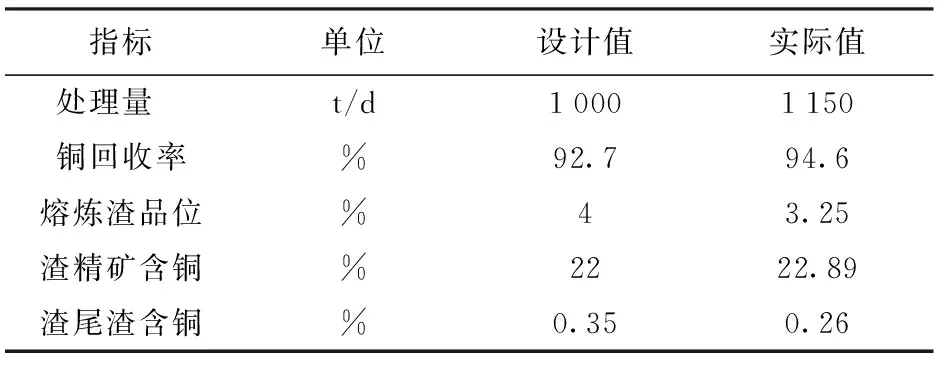

上述措施实施后,取得了满意的效果,渣尾矿和脱水渣精矿指标以及回收率均超设计值,获得了较好的生产指标。渣尾矿及脱水渣精矿成分如表3。主要技术指标如表4。

表4 主要技术指标和工艺参数

4 结束语

通过采取优化缓冷制度和半自磨钢球添加制度,合理配料,控制铜锍合适品位,增加高位槽,改造管道等措施,底吹熔炼渣选矿系统获得了较好的生产指标,为企业创造了一定的经济效益,其经验值得相关企业参考。

[1] 张海鑫.浅谈铜冶炼渣缓冷工艺[J].中国有色冶金,2013(3):32-33.

[2] 张锦林.铜炉渣的可磨性及综合回收性能的影响因素分析研究[J].甘肃冶金,2010(1):28-30.

Practiceofreducingcoppercontentintailingsofthedoublebottom-blowingcontinuouscoppersmeltingprocess

LIU Su-hong, YUAN Yong-feng

This paper states the properties of smelting slag generated during the double bottom-blowing continuous copper smelting and its handling process, analyzes the factors affecting copper content in the tailings of smelting slag beneficiation and introduces the counter-measures adopted.

double bottom-blowing; continuous copper smelting; smelting slag; copper content in tailings

TF811

B

1672-6103(2017)05-0007-03

刘素红(1973—),女,河南兰考人,高级工程师,硕士,主要从事冶金研发、设计及生产工作。

2016-11-02