自动轴承音检机的设计方案

2017-11-15张林森

张林森

(杭州安德鲁设备制造有限公司,浙江 杭州 310022 )

自动轴承音检机的设计方案

张林森

(杭州安德鲁设备制造有限公司,浙江 杭州 310022 )

自动轴承音检机通过速度传感器对滚动轴承的振动速度进行自动测量,然后进行数据分析,再与标准规定的标准值进行比较,对轴承的振动速度及噪音质量水平加以评判,并通过理料分类实现轴承振动级别的自动分类处理.

滚动轴承;振动速度;自动测量;自动分类

1 设计的背景和意义

滚动轴承在旋转过程中,除轴承零件间的一些固有且由功能所要求的运动以外的其他一切具有周期变化特性的运动都被称为轴承的振动.

原来轴承振动的检测采用轴承测振仪(速度型或加速度型)进行手动检测,检测的过程大致如下:(1)先将轴承测振仪调整到合适位置.(2)启动主轴,把待测轴承装到芯轴上(主轴旋转时容易安装轴承),然后揿下主轴停止按钮,使主轴停止运转.(3)用手托住轴承外圈外圆柱面下部(防止轴承外圈旋转).(4)重新启动主轴,给轴承外圈端面施加轴向负荷.(5)将测量电箱的每个频带量程旋钮置于适当档位,根据每个频带表头示值,判定被测轴承是否合格.(6)测试完毕,用手托住轴承外圈外圆柱面下部.轴向加载负荷柱退回,用手卸下被测轴承,完成手动轴承振动检测.

这种对轴承的振动和噪音的检测都是通过人工进行,人工上料和手动加载后,观测测量电箱的数值和监听扬声器放大发出的噪音,来判定轴承的振动等级,最后手动下料及理料分类,此方法劳动强度大,人为因素干扰大.

国内外很多轴承生产企业已开始进入自动化的生产阶段,对滚动轴承的振动质量水平也要求自动完成测量判定及自动分类工作.现在国内的滚动轴承生产企业经过不断的发展,在轴承成品的质量方面已经取得了飞跃,包括滚动轴承的各种尺寸精度、旋转精度、使用寿命以及轴承振动、噪声质量水平,都有了质的提高.国产滚动轴承的质量水平与国外先进产品的差距在进一步缩小,或有部分已超过国际水平.

目前国内对轴承振动的检测主要采用振动加速度或振动速度两种检测参数.而振动加速度传感器主要能检测到轴承较高频率范围的振动.而轴承振动的速度型传感器能检测轴承在50~10000Hz中的振动频率,并分成3个频率:低频带50~300Hz、中频带300~1800Hz和高频带1800~10000Hz,所以,我们设计的自动轴承音检机采用振动速度来考核轴承的振动质量.

我们设计的《自动轴承音检机》就是根据ISO 15242-1:2011《滚动轴承.振动测量方法.第1部分:基本原理 》的标准,并在《滚动轴承振动(速度型)自动测量分选系统的设计方案》的基础上进行了改进.原来的设计方案是单主轴、单个检测工位,工作过程是轴承上料到检测工位,进行轴向加载并实行第一面检测,然后退出加载器,轴承进入翻面器,完成翻面后再进入到检测工位,实现第二面的检测,再退出加载器,轴承进入理料器,完成轴承振动及噪音的检测及分类,我们在此方案的基础上设计了两个主轴、加载及传感器,在两个检测工位同时检测的自动轴承音检机,对深沟球轴承振动及噪音,进行自动测量系统升级,实现轴承振动速度和噪音进行自动判定及分选.现在的设计方案可以比《滚动轴承振动(速度型)自动测量分选系统的设计方案》节约1/3以上的时间,能基本适应自动轴承装配线的生产节拍,满足轴承生产企业的自动轴承装配线后的轴承成品振动及噪音的检测需求.

2 自动轴承音检机部件组成

下面介绍自动轴承音检机各部件的设计及主要零件,重点介绍主轴部件及速度型传感器部件的结构等.

2.1 自动上料装置

自动轴承音检机的上料装置包括机架、上料提升、料道、横移拨叉及相应的气缸等.当被测轴承进入自动轴承音检机的上料料道时,由上料机械手将被测轴承送到进料料道.再由横移拨叉将被测轴承送至各检测工位,实行对各步进行检测,最后再由横移拨叉将被测轴承送出检测工位,进入分选理料.

2.2 轴向加载装置

自动轴承音检机的轴向加载装置是由加载器的气缸工作,通过负荷柱对被测轴承外圈端面施加一个轴向力,并能使轴承与主轴芯轴之间隔离,使被测轴承的外圈能在径向自由振动,调整加载装置的限位螺母实现轴向载荷的大小的调节.通过伺服电机的两次动作,转动加载气缸,通过负荷盘负荷柱带动被测轴承的外圈转动两次120°,从而实现对被测轴承的三点测量.

2.3 主轴及主轴供油装置

本机的主轴装置要求旋转精度高、振动低和使用寿命长等要求.现今轴承振动检测产品,大都采用液体动压主轴作为此类产品的主轴装置.在主轴启动时,主轴的腔内没有油压,轴与轴承之间没有油膜支承,在高速旋转后,才会产生油膜,形成足够的支承.所以,液体动压式主轴的精度和使用寿命与启动次数有关.

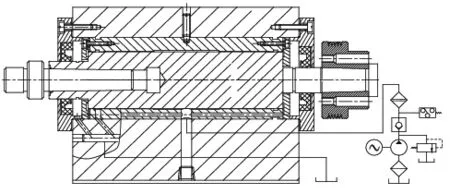

因而根据我们的使用环境,我们使用液体动静压主轴系统,作为自动轴承音检机的的主轴系统,我们选用的主轴铜轴承与主轴之问的间隙微大于液体动压主轴,因采用了液体动静压结构,由于主轴与轴承在启动和工作时都不直接相互接触,在正常使用情况下,主轴旋转精度及使用度寿命可以达到无限长时间;由于主轴启动的时候,压力油已把主轴悬浮了起来,所以主轴的启动力矩就很小,即使在很低的环境温度下、润滑油黏度很大的时候也能正常启动,也就在温度5℃的环境下主轴能正常启动.使用我们的产品能达到冬季大部分的生产现场要求.图1为主轴部件及主轴的供油示意图.

图1 主轴及主轴供油装置

主轴的设计技术参数,组装后的主轴轴向总串动量为0.028~0.032mm,旋转是芯轴安装被测轴承处的回转精度小于0.0025mm,皮带轮处的径向跳动小于0.015mm.

主轴轴承使用的润滑油为2#主轴油,调整压力开关保持供油的压力在0.4~0.6MPa,当主轴油压达不到要求时,切断主轴电机电源,使主轴停止转动.润滑油应保持清洁,最大脏物粒度应小于5μm.

2.4 速度型传感器

此设计方案的速度传感器为传感器的骨架上有动圈线圈,用上下两片厚0.07mm的65Mn弹簧片支承着骨架,红宝石测头镶在骨架下端.红宝石测头接触到轴承外圈外径上,红宝石测头检测到轴承外圈的振动速度值.由于使用的弹簧片厚度是0.07mm,这样速度传感器的测力就可以做到小于0.7N,而这种传感器可以有10kHz以上谐振频率,满足轴承振动速度型的测试要求.

2.5 轴承翻面装置

被测轴承在完成第一面测量后,轴向加载装置回到起始位置,上料横移机械手将被测轴承移动到轴承翻面装置中,完成被测轴承的翻面动作,上料横移机械手再将被测轴承从翻面器中移动到检测工位中,对被测轴承第二面的轴承振动进行检测.

2.6 测量电箱及数据分析系统

测量电箱和数据分析系统是从速度型传感红宝石测头器检测到的信号,把检测的信号转换成电信号,并把这个电信号输入到测量电箱,经过测量电箱,再通过前置放大器放大,低、中、高3个频带通滤波将电信号在频率域上划分为3个频带,其频带范围分别是:50~300Hz,300~1800Hz,1800~10000Hz,在经过检波和示值等电路,然后把3个频带的数据信号输入到数据分析系统中,计算出低、中、高3个频段测试数据的均方根值和峰值,再分别与"JB/T 10187-2011《滚动轴承 深沟球轴承振动(速度) 技术条件》"中规定的各数据的标准值进行比较,对被测轴承振动速度及噪音等级的判定,并向理料分类器发出此被测轴承进入对应等级通道号命令.

2.7 理料分类装置

当被检测后的轴承进入理料分类器时,理料分类装置根据测量电箱及数据分析系统对被测轴承振动速度及噪音的等级的分类命令,把被测轴承送到对应通道上,完成检测分类过程.按预先设置的条件,自动判别分选V3、V2、V1和NG品4档,或用户可以根据实际的产品质量水平,在触摸屏上自行调整各分选通道参数,并自动进行分类统计储存和查看一定周期的历史数据.

[1]张林森, 詹时明. 滚动轴承振动(速度型)自动测量分选系统的设计方案[J].科技与创新,2016,4.

[2]张根源,陈芳华,王兰英. 轴承振动质量在线自动检测系统设计[J].轴承,2009,1.

[3]徐漫洋. 轴承振动信号采集与故障诊断方法研究[J].沈阳大学,2014.

TH133.3

A

1671-0711(2017)11(上)-0202-02