基于椭球面屈服模型的钢框架梁柱节点断裂分析★

2017-11-14苏仁权董伟娜

苏仁权 董伟娜

(陕西铁路工程职业技术学院,陕西 渭南 714000)

基于椭球面屈服模型的钢框架梁柱节点断裂分析★

苏仁权 董伟娜

(陕西铁路工程职业技术学院,陕西 渭南 714000)

为研究钢框架梁柱节点受力情况,对节点进行基于椭球面屈服模型的数值模拟和断裂分析,结果显示:模拟结果吻合较好,建议的屈服模型对预测钢框架节点开裂具有一定的适用性。翼缘削弱,塑性铰外移,断裂指数CI达到峰值,初始裂纹形成于翼缘对接焊缝中部。可用系数K=1.87近似等效考虑模拟过程中焊接缺陷和残余应力不利影响。

钢框架节点,椭球面屈服模型,对接焊缝,断裂指数,数值模拟

0 引言

在美国北岭和日本阪神地震中,钢框架连接发生了大量脆断,引出人们对钢结构断裂认识的困惑及对断裂预防缺乏有效地防治。

震后发现破坏多发生在梁柱焊接连接处[1],国内外学者对传统节点进行了大量研究[2-6],通过将塑性铰外移至梁截面来改善连接焊缝处复杂受力状态,以避免发生脆断。塑性铰外移即将梁翼缘和腹板进行局部削弱(如狗骨式节点和腹板开孔型节点)或适当加大节点处强度(如在节点处扩大梁翼缘截面或增设盖板、加劲肋等)来实施。研究表明,以上方法均能在不同程度上改善节点抗震性能,但其只是在构造上对其进行改进,未能从实质上解决金属宏观脆断这一类特殊问题。

为研究钢框架梁柱节点的受力状态和抗断设防,本文对文献[7]中的6个全焊型梁柱节点试件进行了基于椭球面屈服模型[8-10]的数值分析。研究试件在断裂时刻,椭球面断裂模型的适用性和精确性;考虑到焊接缺陷和残余应力对梁柱节点数值分析的影响,研究了断裂指数CI沿节点不同路径的变化规律。

1 基于椭球面屈服模型的数值模拟分析

1.1试件描述

6个梁柱节点试件由翼缘削弱型梁柱全焊节点试件(ST-1~ST-5)和普通梁柱全焊节点(ST-6)组成。梁、柱截面尺寸为HN300×150×6.5×9,HW200×200×8×12,选用Q235B热轧H型钢加工而成,节点构造见文献[7]。

根据本文分析特点,梁柱选用八节点Solid45实体单元进行映射网格划分,焊缝选用十节点Solid92实体单元进行自由网格划分。

梁柱材性取为:

E=2.06×105N/mm2;μ=0.3;σy=296.8 N/mm2;

εy=0.144%;σu=470 N/mm2;εu=18%。

焊缝材性取为:

E=2.06×105N/mm2;μ=0.3;σy=330 N/mm2;

εy=1.5%;σu=463.2 N/mm2;εu=12%。

1.2边界约束及加载制度

本模拟结合试验在柱下端施加X,Y,Z方向的固端约束,在上端施加X,Z的侧向约束;梁端截面所有节点进行Y方向位移耦合,外力以位移的方式施加于耦合面的主节点上,并在梁距柱翼缘1 m位置处施加X方向约束,以等效梁平面外约束,有限元模型见图1。

1.3数值模拟

基于椭球面屈服模型的钢框架梁柱节点数值模拟滞回曲线见图2。由图2可见:模拟结果吻合较好,试件ST-1~ST-5滞回曲线均呈现饱满状,没有明显捏拢现象,显示了良好的耗能性能,其中ST-1,ST-3,ST-4滞回环面积较大,说明试件具有较强的耗能能力。而普通节点连接试件ST-6的荷载—位移滞回曲线显得扁长、不丰满,滞回环面积相对较小,耗能能力偏弱。

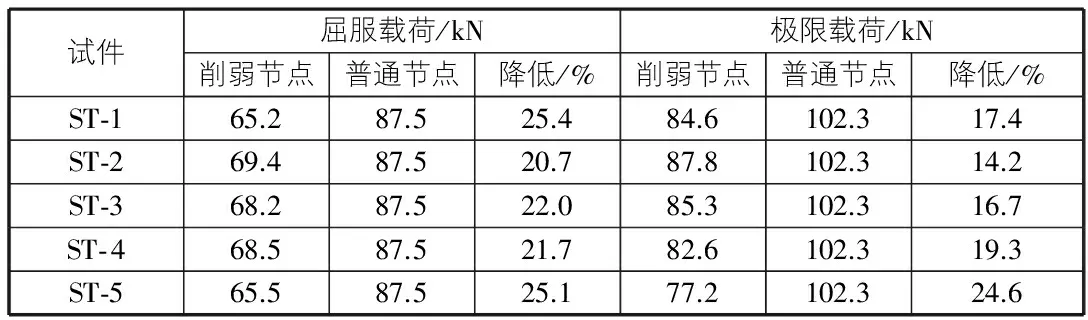

基于椭球面屈服模型下翼缘削弱型节点同普通节点承载能力对比如表1所示。由图2和表1可见:翼缘削弱型节点屈服荷载和极限荷载均有不同程度的降低,下降幅度很小,塑性性能在很大程度得到了提高。因此,梁翼缘削弱型节点应考虑翼缘削弱对框架承载能力的降低影响。

基于椭球面屈服模型下的屈服载荷较基于Mises屈服模型下[7]的降低约在8%~14%范围内,而极限载荷降低约在4%~9%之间,说明椭球面屈服模型略偏于保守。研究表明文献[9]建议的金属静水应力型椭球面屈服模型具有一定的实用性和可行性。

表1 基于椭球面屈服模型下RBS试件与普通试件承载能力对比

2 基于椭球面屈服模型的断裂分析

(1)

由式(1)定义焊缝的断裂指数CI为:

(2)

焊接缺陷和焊接残余应力是梁柱节点数值分析应考虑的因素,模拟过程因未考虑此缺陷不利影响,致使参数CI偏低,故对式(2)进行修正,将断裂指数CI乘以文献[10]中建议的修正系数K=1.87,以近似等效试验中缺陷影响,修正后椭球面断裂准则为:

(3)

2.1断裂指数沿梁翼缘对接焊缝宽度分布

当各节点出现裂缝时,断裂指数CI沿梁翼缘焊缝宽度方向分布见图3。对于未削弱节点,初始裂缝首先出现在梁翼缘对接焊缝两侧,当节点有局部削弱,初始裂缝有向焊缝中部倾向的趋势。原因可能是:1)未削弱节点梁柱自身具有较大抗扭刚度,约束了焊接处翘曲变形,焊缝宽度两侧处于集中应力的复杂受力状态。2)根据圣维南效应,局部削弱节点在外力作用下,对接焊缝沿梁翼缘宽度中部的受力相对得到加强,致使初始裂缝形成于此。3)梁柱节点焊接处应力高度集中,等效应力和平均应力幅值均较高,当应力场达到建议的断裂临界值时,试件开裂。削弱翼缘显著改善焊接处受力状态,降低焊缝脆断危险性。

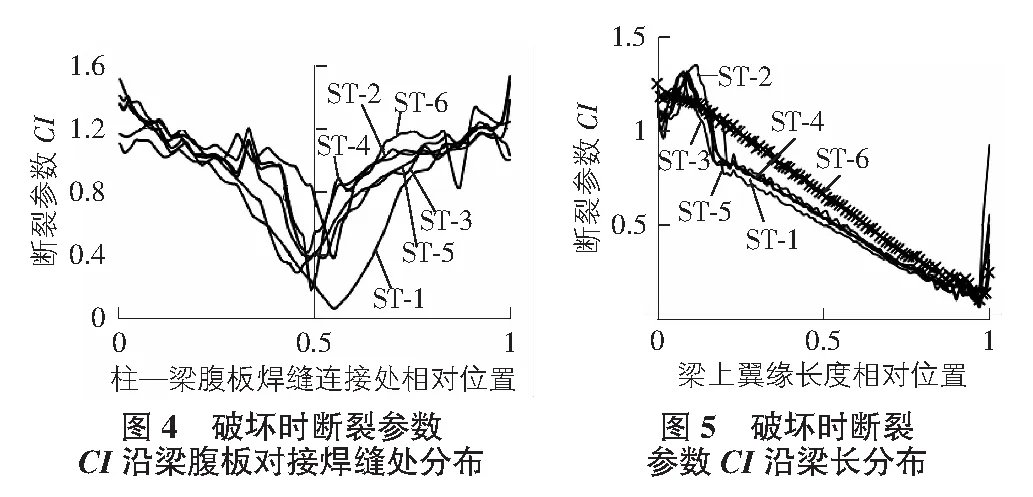

2.2断裂指数沿梁腹板对接焊缝分布

当各节点出现裂缝时,修正后的断裂指数CI沿梁腹板焊缝处分布见图4。由图4可见:断裂参数CI最大值均出现于焊缝两侧,说明初始裂缝首先形成于此。原因在于,在梁翼缘和腹板处均进行切割,致使在此处形成高度的应力集中,其在高度应力集中作用下,节点出现初始裂纹。对比图3,图4,可以发现,图3中断裂参数CI整体高于图4中对应节点参数CI,进一步说明,节点处初始裂缝首先在翼缘处出现。

2.3断裂指数沿梁长分布

断裂指数CI沿梁翼缘中部长度方向分布见图5。由图5可见,塑性铰明显外移,出现在梁翼缘削弱最大处,断裂参数CI达到峰值。梁翼缘削弱型节点将塑性铰迁移,降低焊缝处应力幅值,提高节点延性。

3 结语

为研究钢框架梁柱节点的受力分析和抗断设计,对文献[7]中的6个梁柱节点试件进行了基于椭球面屈服模型的数值分析。结果表明:

1)金属静水应力型椭球面屈服模型具有一定的实用性和可行性,其对预测钢框架节点开裂具有较高精度。

2)钢框架全焊节点,可用系数K=1.87近似等效考虑焊接缺陷和残余应力的不利影响。

3)梁翼缘削弱,塑性铰明显外移,钢材断裂指数CI达到峰值,初始裂纹形成于翼缘对接焊缝中部。

[1] 周炳章.日本阪神地震的震害及教训[J].工程抗震,1996(3):37.

[2] 邱宏刚.高层钢框架削弱型节点的抗震性能分析[D].北京:北京交通大学,2003.

[3] 谢晓栋,杨 娜,杨庆山.钢结构翼缘削弱型节点的参数分析[J].钢结构,2004(4):37.

[4] 王万祯.钢框架梁柱栓焊刚性连接的滞回性能、破坏机理及抗震设计建议[D].西安:西安建筑科技大学,2003.

[5] CHEN CC, LIN CC, LIN CH. Ductile moment connections used in steel column-tree moment-resisting frames[J]. Journal of Constructional Steel Research,2006,62(8):7932801.

[6] 王 燕.钢框架塑性铰外移新型延性节点的研究与进展[J].青岛理工大学学报,2006,27(3):126.

[7] 郁有升.钢框架梁翼缘削弱型节点的试验研究及理论分析[D].西安:西安建筑科技大学,2008.

[8] 苏仁权.常温和低温下高强钢断裂模式的试验研究及数值分析[D].兰州:兰州理工大学,2010.

[9] 王万祯.高强钢广义屈服和破坏理论[J].固体力学学报,2007,28(4):389-392.

[10] 苏仁权.基于椭球面屈服模型的钢框架梁柱全焊节点断裂分析[J].价值工程,2010(7):32.

Fractureanalysisofthereducedbeamsectionconnectionofsteelframesbasedonyieldellipsoidalmodel★

SuRenquanDongWeina

(ShaanxiRailwayInstitute,Weinan714000,China)

To study rupture mechanism and fracture design of steel frame joints, the numerical simulations and fracture analysis were tested on the reduced beam section connection of steel frames based on yield ellipsoidal model. The destruction of the joints were in conformity with the actual earthquake damage and the results of numerical analysis. The weakened flange of beams lead to the the formation of plastic hinges and moved out from the joints, the fracture indexCIreach peak, and the initial crack formed in the middle of the butt weld. Generally, the data of this experiment was stability and qualitatively revealed fracture rules, the metal ellipsoidal fracture model had higher accuracy and slightly more conservative to predict steel frame joints fractured, because of not considering the negative impact of the weld defects and welding residual stress in the process of numerical simulation.

steel frame joints, yield ellipsoidal model, butt weld, fracture index, numerical simulation

1009-6825(2017)28-0041-03

2017-07-24★:陕西铁路工程职业技术学院常规项目(项目编号:2014-18)

苏仁权(1982- ),男,硕士,讲师

TU391

A