沿海电厂凝汽器钛管改造

2017-11-14梁海山牛全兴

梁海山,牛全兴

(1.国投北部湾发电有限公司,广西 北海 356000;2.西安协力动力科技与限公司,陕西 西安 710119)

沿海电厂凝汽器钛管改造

梁海山1,牛全兴2

(1.国投北部湾发电有限公司,广西 北海 356000;2.西安协力动力科技与限公司,陕西 西安 710119)

沿海电厂凝汽器一般选用钛管来降低海水对换热管的腐蚀。论述了凝汽器改造涉及的内容,通过加强流程控制的方法,保证项目的顺利实施。对项目实施过程进行参与,有利于电厂专业人员熟悉设备性能,便于后期维护。项目实施后,凝汽器运行真空提高0.6 kPa,经济效益显著。

复合管板;凝汽器;焊接工艺评定;衬胶;阴极保护

0 引言

国投北部湾发电有限公司一期建设2台320 MW燃煤发电机组,分别于2004年12月和2005年3月投产发电。机组配备哈尔滨汽轮机厂制造的N-17400-1型单背压、单壳体、双流程、表面式凝汽器。

凝汽器经过十余年的运行,性能出现不同程度的下降,配合机组通流改造的需求,电厂对2号机组凝汽器进行升级改造。

1 改造范围

经过多方考察,收集改造资料,结合电厂实际,最终确定凝汽器改造内容是:增加换热面积10%,优化管束布置,更换弧形水室,优化喉部排汽通道,增加喉部补水雾化系统。

改造前后凝汽器技术参数见表1。

表1 改造前后凝汽器技术参数

2 改造过程

2.1 管束布置方案优化

原凝汽器属哈汽公司73型系列产品,该型号一直采用均匀向心式管束;此管束布置适合汽侧空间较大(凝汽器宽度9 m以上)、蒸汽通道大的凝汽器,而2号机凝汽器在宽度方向上仅为7.98 m,因此原管束布置的优势未能充分发挥,影响了凝汽器的换热性能。

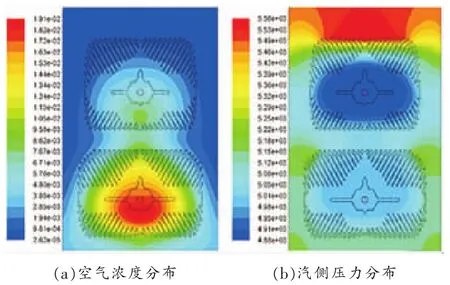

原凝汽器管束布置的计算机模拟结果见图1。

图1 原凝汽器管束布置的计算机模拟结果

根据数值分析图1,发现原凝汽器由于没有明显区分开来的空冷区,导致空气抽出口空气浓度较小,抽出的混合物质量流量大,增加了抽气设备的负荷;且原管束的整体压降较大,压损主要在两侧通道最窄处,造成从两侧进入管束区的蒸汽量减少。

因此,要求总承包单位用水流模拟汽侧蒸汽流动状态。根据几何相似和雷诺数相似制作的水模型试验平台,试验结果见图2。

图2 原管束水模型模拟分区

通水模型试验显示,图2中管束的蒸汽流动滞止点在EG区连线的右侧约100 mm(模型中的尺寸)处和J区右下方约100 mm处;而水流在管束内有两个静止区,分别是F区左侧分支和L区右上部分支。

水位落差显示:D区比B区水位低20 mm,M区比H区水位低12 mm,H区比B区水位低10 mm,显示水流穿越管束的阻力较大。同时,A区与侧壁间、C区与中间网架之间有较大压力降,说明A、C区管束布置较密,水流穿过的阻力较大。通水模型试验进一步验证了数值模拟分析结果。

在钛管数量确定后,管束布置方式的优劣直接影响到凝汽器传热性能的好坏以及不凝结气体的收集和抽出。

本次改造采用优化后的塔型排列管束,管束的数值分析结果见图3。

图3 新管束布置的计算机模拟结果

根据图3所示模拟结果,新管束的蒸汽通道增大,有利于一部分蒸汽引至凝汽器的下方直达热井水面,对凝结水进行良好回热,可以消除过冷度并提高除氧效果。布管方面,蒸汽从管束外围进入管束,大部分蒸汽在管束区凝结完毕,剩余的汽气混合物在管束中部集中汇流进入抽气管,由于抽空气区空气分压力高,抽出物中的蒸汽量大大减少。

2.2 复合管板和钛管焊接

由于凝汽器采用海水冷却,凝汽器钛管材和复合管板覆层材质的选择重点在于材料的耐腐蚀性能和换热效果[1-2]。

本工程选用TA2+Q235B复合管板,TA2层厚度5 mm,Q235B基板层厚度40 mm。复合管板由太原太钢大明金属制品有限公司生产。管板出厂前总承包单位到厂参与了现场检测,全部项目检验合格后发货。

结合电厂原有凝汽器换热管的使用情况,本工程仍选用TA2作为换热管管材,规格Ф22 mm×0.5 mm和Ф22 mm×0.7 mm两种,0.7 mm厚壁管主要布置在管束的迎冲区和空气抽出区。

对钛管的生产,电厂联合总承包单位对钛管生产进行了驻厂监造。对钛管的外观 (椭圆度、弯曲度)、物理性能、化学成分、机械性能(压扁、扩口)、焊接性能进行了分批次抽检和现场随机抽检,确保装箱的钛管质量合格。

钛管与管板之间采用胀管加焊接的连接方式,由于换热管壁薄,运行中换热管承受较大的纵向拉力,钛管与复合管板之间的胀接抗拉脱能力不足。为保证凝汽器管口严密性和抗拉脱能力,对换热管进行胀接的同时采用管口密封焊接技术。

根据GB151相关条文规定,钛作为换热管时的胀度取4%~5%,胀度为

式中:k为以管壁减薄率计算的胀度,% ;d2为换热管胀后内径,mm;di为换热管胀前内径,mm;b为换热管与管板管孔的径向间隙 (管孔直径减换热管的外径),mm;δ为换热管壁厚,mm。

胀接质量检查时,根据测量的 di、δ、b、d2,代入式(1)计算出k值。根据k值范围便可确定胀接质量的好坏,其关键是控制好胀管后的钛管内径。

现场胀管后,对凝汽器每块管板按照左上、左下、右上、右下的顺序进行分区,在每个区域内随机抽取200根换热管对管口内直径进行详细测量并作记录。根据式(1)进行计算,发现左前管板的右下区域有一根钛管的胀度超差。随后通知总承包单位对其进行了更换。

胀管后的焊接也是施工中的关键监测点。有关单位对钛管与钛复合管板的密封焊进行了大量的试验研究工作,并对运行机组存在的问题进行了针对性分析,试验验证了焊接工艺评定和焊接环境的影响[3-6]。针对这些主要问题的影响因素,制定了针对性的施工方案。

焊接人员方面,协调参加过凝汽器钛管改造施工的持证施焊焊工;正式施焊前,对该批焊工进行了焊接交底,并参加在焊接试板上的焊接考试,考试合格的焊工进行管口焊接。焊接过程中,24 h派员跟踪监督,并不定期抽样分析焊接质量。对抽样不合格的管口进行修复,修复后进行外观检查和无损检测试验,合格后予以通过。

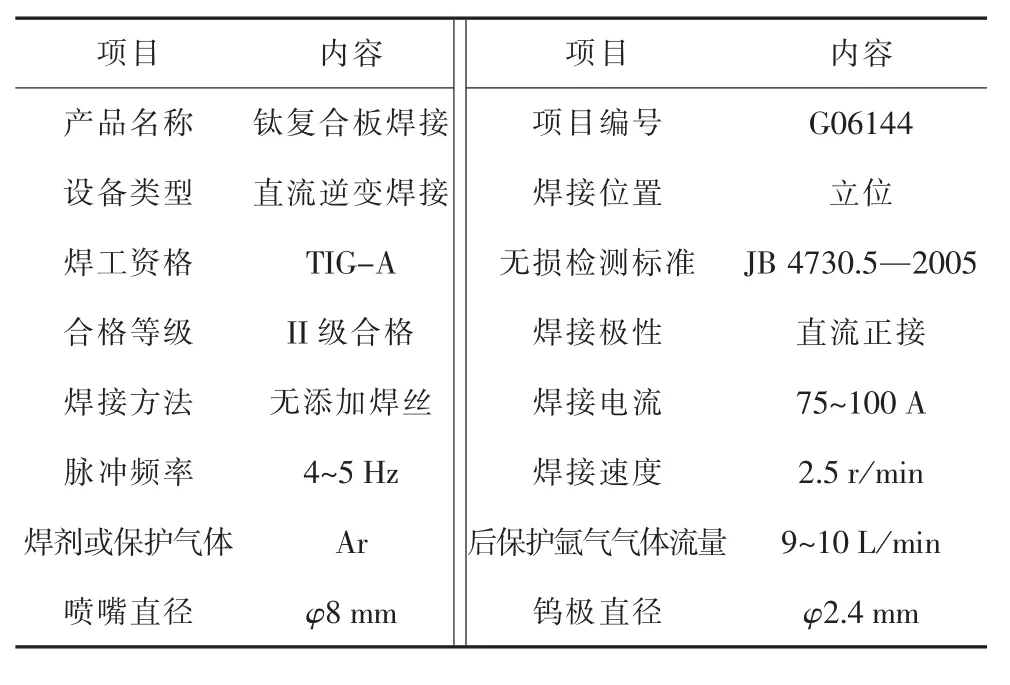

焊接工艺方面,根据制造厂提供的焊接试板和管样,安排焊工进行焊接试验,根据DL/T 1097—2008《火电厂凝汽器管板焊接技术规程》相关规定制定出焊接工艺卡。钛管板焊接工艺卡见表2。

表2 钛管板焊接工艺卡

焊接过程控制方面,要求总承包单位严格按照焊接工艺卡进行焊接工作。经过13天24 h的连续焊接,全部52 080个管口自动焊接完成,对焊口进行PT着色探伤检验,检查发现3个焊接缺陷。经过对缺陷进行检查分析,根据上述规程规定,确定对缺陷进行手工焊接修复。修复前将焊缝采用机械方法清理干净,调整焊接工艺卡的后保护氩气流量7 L/min、焊接电流70~90 A后进行焊接作业,焊后再次PT探伤检测,验收合格。

自动焊接成型效果见图4。

图4 管口自动焊接成型效果

采用氩弧焊机自动焊接的管口外观质量好、焊缝质量高,可以作为钛管板管口焊接的首选工艺。

2.3 水室衬胶及防腐蚀控制

由于海水的腐蚀特性,根据HG/T 20677—2013《橡胶衬里化工设备设计规范》的选用要求,确定凝汽器水室的衬胶选用3 mm+2 mm两层氯丁橡胶、蒸汽加热硫化的方案。

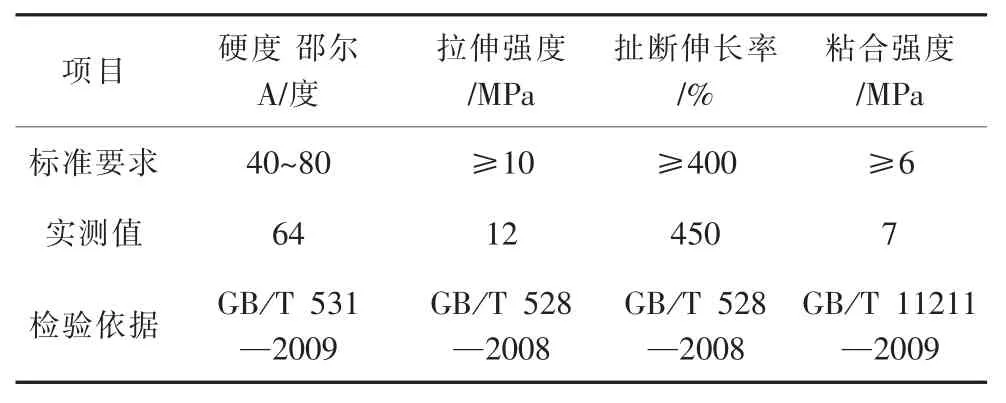

由于凝汽器水室体型较大、结构较为复杂,对橡胶板的衬贴和硫化要求极为严格。正式衬贴用橡胶板的理化试验结果见表3。

表3 衬贴用氯丁橡胶板理化试验结果

图5 水室格栅的焊缝打磨修理

图6 水室格栅及法兰衬 胶后效果

图5、图6所示为对循环水进水格栅衬胶前的处理和衬胶后的效果。水室衬胶完成后,现场验证15 000 V电火花检测,未发现漏点。

2.4 现场对接管道材质选择

由于是改造项目,原凝汽器相对位置与土建、管道系统的对接与图纸不尽相符,针对可能出现的水室进出口与原进出水管道的对接错口问题,制定了两种处理预案。一种是采用耐海水腐蚀的管道和法兰;一种是碳钢管道和法兰,使用优质的耐海水油漆涂刷内表面。

耐海水腐蚀钢材的研究国内已经研究很多,00Cr27Ni8Mo3Ti铁素体时效不锈钢、10CrMoAl铁素体不锈钢、316J1L超低碳奥氏体不锈钢等均能达到耐海水腐蚀的目的,可以用于该法兰与管道的制造[7-10]。而新兴的重防腐漆,具有高附着力、高棱角保持率,可以在海洋严酷的腐蚀环境下长效防腐使用的特点[11-12]。

经过精确控制,循环水两根出水管道定位准确,一次顺利安装完成。两根进水管道由于轴向错位,根据施工预案,采用了制作带法兰的碳钢短节并涂刷耐海水重防腐漆的方案,重防腐漆选用成型质量好、贴合率高的优龙漆。

2.5 喉部自动补水系统改造

由于抽汽供热需求有所增加,本次改造期间,计划在喉部增加一路25 t/h的除盐水补水喷淋管道,将补入凝汽器喉部的除盐水进行雾化后与汽轮机排汽混合换热。补水量通过调整除盐水箱液位和补水电动调节阀进行控制,期间不启动除盐水补水泵。

原有补水系统管道接入凝汽器的疏水扩容器,通过小孔以柱状形式喷出,与扩容器内的高温疏水进行混合。要将除盐水自动补入凝汽器喉部并尽可能形成雾状喷淋,需要核算喷嘴在不同压力下的雾化效果、核算除盐水箱到凝汽器喉部的管道阻力和高程差的影响。

按照除盐水箱正常液位4 m水柱、夏季凝汽器背压11.8 kPa(冬季凝汽器背压6.13 kPa)核算,还原除盐水箱到凝汽器喉部的管道及管件,核算出自动补水的最大流量值。

根据喷嘴在不同压力下的流量特性曲线,选取3/8英寸螺旋喷嘴(安装高度5.5 m)后,迭代计算不同补水流量下的沿程阻力,得出该系统最大补水量为33.6 t/h,可以满足补水需求。

图7 安装后的喉部自动补水系统

图7所示为安装后的42个喷嘴均匀分布在2根DN100的不锈钢管上,向上倾斜成45°角,与汽轮机排汽形成逆流布置,有利于混合换热;所有的管道和喷嘴均采用304不锈钢材料制作。本补水系统共布置84个喷嘴分布在4根不锈钢管上。

2.6 钛管振动预防

由于钛管弹性模量小、管壁薄,受到蒸汽流动作用时很容易产生振动,这种振动从产生机理上来说是不可避免的。产生振动的原因主要有两个,一是换热管固有频率与汽轮机转动频率接近,二是蒸汽对换热管的高速汽流冲击产生的诱振。

振动严重时会导致管口或隔板支撑处发生泄漏,是钛管凝汽器运行中需要密切注意的问题。凝汽器改造设计时可以通过调整隔板最大允许跨距来尽可能减小或避免这种振动的形成。

根据美国传热学会(HEI)标准中关于预防汽流激振的经验公式,计算出汽轮机排汽口蒸汽达到音速时的比容,利用水蒸汽表查出对应的饱和蒸汽压力,然后通过基本跨距曲线、修正系数表等查找相关参数。

凝汽器改造前后的跨距计算见表4。

表4 凝汽器改造前后的跨距计算

通过表4计算可知,实际跨距取值本身低于按照排汽口蒸汽达到音速计算的跨距,加上实际蒸汽流速在100 m/s以下,安全余量较大,满足机组运行的要求。

2.7 水室阴极保护

根据外部提供阴极电流的方式不同,阴极保护方法可分为牺牲阳极保护法和外加电流保护法两种[13-14],也有采用涂层和电化学阴极保护的联合保护法[15]。凝汽器阴极保护采用牺牲阳极法是常见的腐蚀防护措施,该法具有安装简便、价格便宜、效果好等优点。该公司原先采用牺牲阳极保护法,投运至今水室衬胶层保护良好,阳极的损失占实际布置阳极体积的60%,因此本次改造仍选用安装锌块作为阴极保护措施。

选好阳极材料后,计算出单个水室的被保护区域面积为 40 m2,设定保护电流密度 3 μA/cm2,计算出所需保护电流为1.06 A,结合保护寿命,计算出所需阳极的数量(块数)。单个水室实际采用的锌块规格为 500 mm×100 mm×40 mm,数量 7块。

图8所示结构考虑锌块在水室内受到的循环水冲击,并考虑与水室衬胶层结合的严密性。316L螺栓的螺纹部分在安装前涂抹密封胶,确保螺栓与锌块支撑板之间不会有海水渗入,对水室衬胶层起到保护作用。

图8 水室锌块安装

2.8 实施效果

通过对工程实施前、实施中的全过程跟踪与参与,关键设备、零部件的加工质量得到了保证,施工过程的焊接质量得到有效监督与控制。现场施工全部完成后,进行整体水压试验,全部管口无一泄漏。机组起动后,对自动补水量进行测试,机组背压6 kPa时自动补水最大达到30 t/h,满足设计需要。

3 结语

对改造过程的全过程参与,确保设备零部件的加工质量、现场安装焊接质量和设备性能设计质量。复合管板与钛管的焊接质量直接影响到凝汽器的安全运行,必须加强对选材与焊接过程的控制。凝汽器运行中,还需要加强循环水灭藻处理、胶球清洗系统投运等的管理,保证钛管的清洁度。凝汽器喉部补水的无动力自动补入,可以节约厂用电。

[1]梁磊,陈胤强,李政,等.沿海电厂凝汽器用管材研究[J].中国电力,2009,42(1):66-69.

[2]邓永生,何瑜,郝斌.纯钛管在我国电站的应用[J].腐蚀科学与防护技术,2001,13(S1):511-513.

[3]周李军,侯志蓉,李振.核电凝汽器钛管胀焊典型缺陷原因分析及处理[J].机电工程技术,2015,44(2):91-94.

[4]戴来生.浅谈钛管的手工钨极氩弧焊焊接工艺[J].福建建材,2014(4):82-84.

[5]操丰,唐世延,王建军,等.凝汽器钛-钢复合管板役致缺陷及其焊接修复[J].焊接,2011(1):46-49.

[6]刘卫华.凝汽器钛管板焊接[C]∥中国工程建设焊接协会第八届年会论文集,2001,30(S1):82-84.

[7]罗永赞.高强耐海水腐蚀不锈钢研制技术进展[J].材料开发与应用,1998,13(1):3-8.

[8]于生.耐海水腐蚀用钢重 10 CrMoAl的试验研究[J].宽厚板,1999,5(4):14-17.

[9]张鹏,于浩.耐海水腐蚀钢10 CrMoAl的组织结构和性能研究[J].武汉科技大学学报,2010,33(2):176-179.

[10]杨远航,车俊铁,顾艳红,等.焊接工艺对316J1L不锈钢焊缝耐海水腐蚀性能的影响[J].北京石油化工学院学报,2016,24(4):25-30.

[11]刘建卡.无溶剂环氧新一代智能防腐涂层系统[J].中国海洋平台,2010,25(2):50-56.

[12]刘登良,刘连河.我国船舶和重防腐涂料十年回顾与展望[J].中国涂料,2005,20(6):1-3.

[13]许崇武,郑敏聪,许国新.600 MW机组凝汽器阴极保护系统的研究及应用[J].武汉水利电力大学学报,1999,32(5):81-83.

[14]陈丽君.滨海电厂凝汽器阴极保护系统的研究及应用[J].电站辅机,2012,33(3):23-26.

[15]孟超,田俊杰,庞其伟.阴极保护技术在滨海电厂凝汽器防腐上的应用[J].腐蚀科学与防护技术,2001,13(S1):509-510.

Modification of Titanium Tube for Condenser in Coastal Power Plants

LIANG Haishan1,NIU Quanxing2

(1.SDIC Beibuwan Electric Power Co.Ltd.,Beihai 536000,China;2.Xi’an Xieli Power Technology Co.Ltd.,Xi’an 710119,China)

In the coastal power plant,the condenser is usually made of titanium tube to reduce the corrosion of the sea water to the heat-exchange pipe.The contents involved in the retrofit of the condenser are discussed,and the smooth implementation of the project is ensured by strengthening the process control method.To participate in the implementation of the project is conducive to the power plant professionals getting familiar with the equipment performance which facilitate the later maintenance.After the implementation of the project,the vacuum of the condenser is increased by 0.6 kPa,and the economic benefit is remarkable.

composite tubesheet;welding process evaluation;lining rubber;cathodic protection

TK264.1

B

1007-9904(2017)10-0065-06

2017-05-31

梁海山(1976),男,工程师,主要从事热能与动力设备的节能减排技术研究工作。