基于数值分析与现场试验的破碎带支护参数优化

2017-11-14王春阳毛梦芸

荣 耀,王春阳,孙 洋,毛梦芸

(1.江西省交通科学研究院,江西 南昌 330052;2.重庆交通大学 河海学院,重庆 400074)

基于数值分析与现场试验的破碎带支护参数优化

荣 耀1,王春阳2,孙 洋1,毛梦芸1

(1.江西省交通科学研究院,江西 南昌 330052;2.重庆交通大学 河海学院,重庆 400074)

为了控制围岩的变形,确保施工的安全,结合船顶隘隧道在穿越断层破碎带时出现的变形过大,局部出现塌方的现象,提出了减小钢拱架间距增加初支强度的支护方案,并选取了两组方案进行对比分析研究。先通过数值模拟对钢拱架和锚杆分别进行了计算,然后在现场监测试验中,选取了两组试验段,对两种不同的支护参数下的围岩变形、喷射混凝土压力、钢拱架应力以及初支围岩压力进行现场监控量测,验证了支护优化的可行性。研究表明:在断层破碎带初支参数优化中,锚杆支护效果不理想,而钢拱架的作用明显,对围岩大变形起到了良好的控制作用。由此可知通过加密钢拱架来增加初支强度,适当弱化锚杆来减少工序,降低成本的支护优化措施在隧道穿越断层破碎带中是可行的。

隧道工程;断层破碎带;钢拱架;支护优化

0 引 言

隧道穿越断层破碎带的支护参数优化一直是工程界的热点问题。强度低、易变形、透水性大、遇水软化是断层破碎带的主要特征,对施工造成了很大的困难。国内外学者针对控制围岩变形分别从隧道病害变形机理,支护参数的优化设置以及施工的工艺工序等方面进行了大量的研究工作,并取得了一定的研究成果[1-7]。尽管如此,在隧道的实际施工中,断层破碎带的地质情况也是多种多样。围岩等级和支护参数的概念模糊,很容易在施工过程中盲目、片面套用规范,有可能导致围岩变形过大,甚至有塌方的危险。

笔者结合船顶隘高速公路隧道,针对隧道开挖支护施工过程中出现的围岩变形过大,局部区段出现塌方的现象,对初支参数进行设计优化。通过FLAC数值模拟计算[8-9]和现场监控量测相结合的方法,对围岩收敛位移、围岩应力、塑性区范围以及拱架轴力和弯矩情况进行分析,并在现场监控中选取了两个类型相似的断层破碎带作为试验优化段进行了验证试验,证明此支护参数优化可以应用在实践当中。

1 工程概况

船顶隘隧道是一座上下行分离的四车道高速公路特长隧道,长度为1 982 m,位于福建省与江西省交界处。船顶隘隧道(隧道入口位于福建省内)位于广昌县尖峰乡境内,隧道洞轴线为东西走向,左右线隧道整体位于直线段内,左右隧道纵断面线型为单向坡,坡度为-1.6%。

地质勘探区系华夏断裂构造,主要表现为北东向多具斜向逆冲性质的压扭性断层,且大多成群出现。此外尚有与其垂直或斜交的伴生断裂,其性质多为张性或深扭性。周边岩层强烈挤压这些断层,结果导致了断层的严重破碎与硅化,形成规模不等的小断层、破碎带、节理发育,常由石英脉充填,相互切割。据实地勘探,物探探测等勘察成果,发现船顶隘隧道区段断裂构造发育。

2 数值模拟分析

为研究断层破碎带围岩的受力变化规律,模拟隧道的周边环境条件,利用FLAC3D软件,通过创建有限元模型模拟其开挖支护等施工过程,以得到的模拟结果为依据,根据其位移和应力的变化趋势,并结合实际的监测数据,进行比对分析,掌握其中的规律。

根据典型断面进行优化分析,选取F2断裂带YK0+400~YK0+560的右线一段,以V级围岩断面原型YK0+467进行建造模型,断面形式为圆形,净空断面面积为62.99 m2,净空高度为6.945 m,最大宽度为10.25 m。

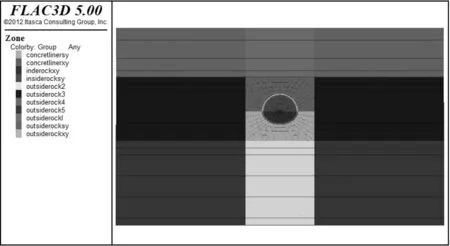

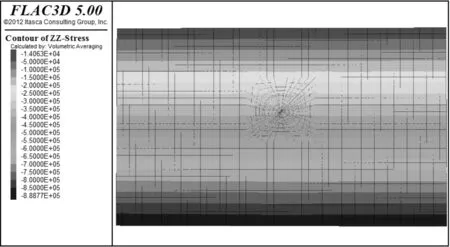

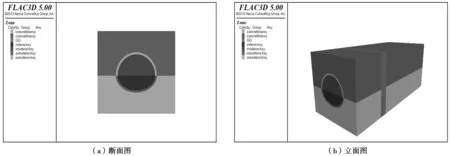

模型外围左右两侧设置计算边界为4倍左右双线隧道总跨度,下部边界为3倍左右隧道总跨度,根据隧道的实际深度添加均布荷载,如图1,等效为实际岩体自重应力,如图2。

图1 隧道及其外围边界Fig. 1 Tunnel and its surrounding boundary

图2 自重应力场模拟(等效均匀荷载)Fig. 2 Simulation of gravity stress field (equivalent uniform load)

所研究的隧道断层范围内只显露出很少量基岩裂隙水,所以在数值模拟时我们不考虑其影响,因此,边界条件设为:

位移边界条件:竖直方向的位移约束施加在模型的下端边界上,水平方向的位移约束施加在左右两端的边界上。

应力边界条件:等效于自身重力的均布荷载施加在竖直方向上;水平方向不能忽视水平构造应力的影响,所以侧压力系数取0.8,水平应力施加在左右两端边界上,水平应力是随埋深增加而增加的。

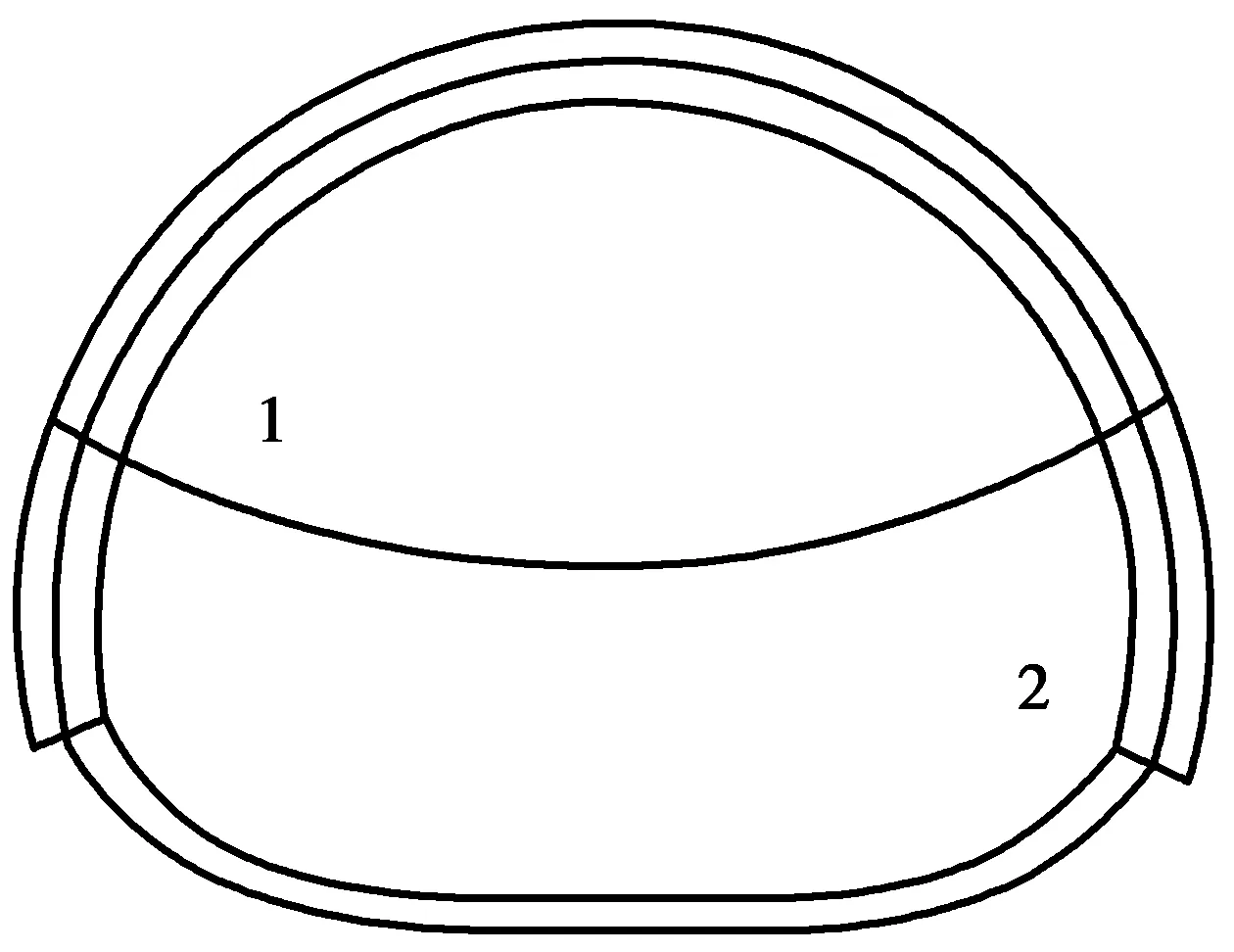

结合船顶隘的支护类型对隧道围岩稳定性的影响规律进行研究。船顶隘隧道址区断层破碎带大部分以V级围岩为主体,为了说明支护参数的变化对隧道围岩应力,位移变化以及塑性区的影响,选定为V级围岩进行分析。综合之前所有的因素条件,在断层破碎带的开挖形式选择为台阶法,如图3。

图3 上下台阶法Fig. 3 Step down method

围岩利用有限元FLAC软件中模拟隧道应力-应变分析模块,该隧道研究断面节理发育,多软弱夹层,属于弹塑性材料,选取各种异型材料充当围岩模型。岩土屈服采用Mohr-Coulomb准则:

式中:σ1和σ3为最大主应力和最小主应力;c为材料黏聚力;φ为内摩擦角。

当fs≥0时,材料突破极限,产生剪切破坏,材料达到极限之后,在应力水平达到稳定的情况下,产生了塑性变形,如果材料受到的拉应力大于材料抗拉强度,将会发生拉伸破坏。其它相关物理参数取值由初期的地质勘测报告和室内试验确定,数据如表1。

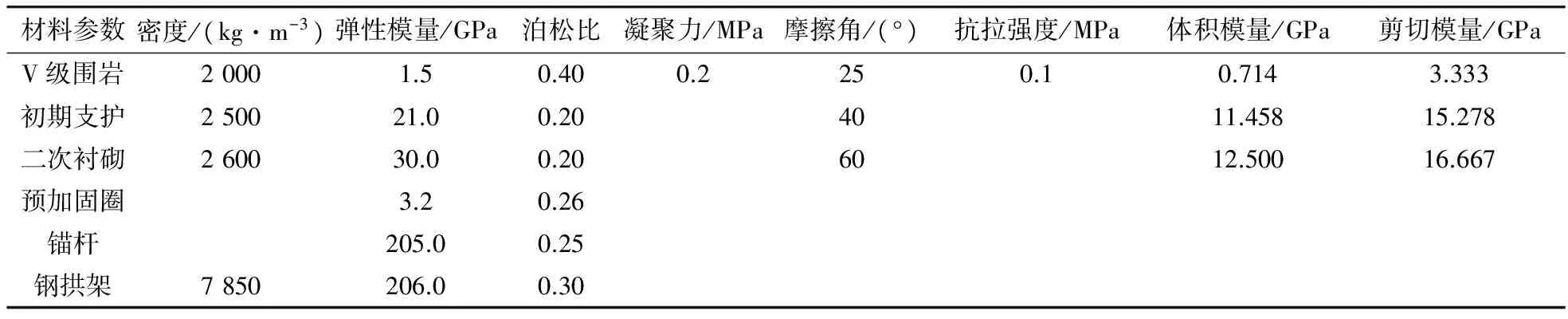

表1 模型参数Table 1 Model parameter

其中钢拱架采用I20b型钢,截面面积为3.05×10-3m2。

由于岩体所选择的物理参数直接决定于有限元计算精度的数值计算,所以参数的选择起着非常重要的作用。在此次模拟计算中计算参数根据规范和该隧道的地勘资料获取,可以确保计算结果的基本准确性。

由于在模拟计算中,超前支护手段和钢筋网采用等效方法进行处理,超前小导管在数值模拟中等效为厚度相当的预加固圈,而钢筋网以弹性模量的形式等效施加在混凝土喷涂层上。

通过FIAC3D梁单元模拟钢拱架,相比于等效力替换的方法,可以更有效地模拟钢拱架,进而分析同种型号的钢拱架在不同间距下的受力特征。

图4为FLAC3D建立的立体模型(隐去边界),可以更好地观察出断层破碎带与隧道斜交。

图4 隧道模型Fig. 4 Tunnel model

2.1 钢拱架间距模拟

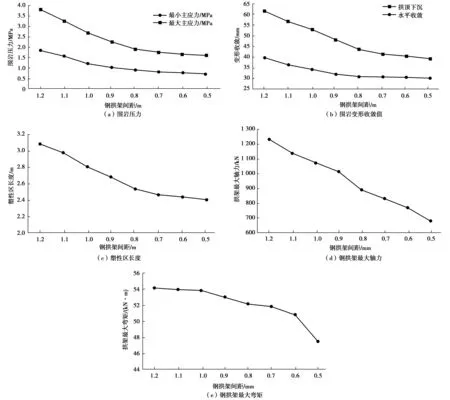

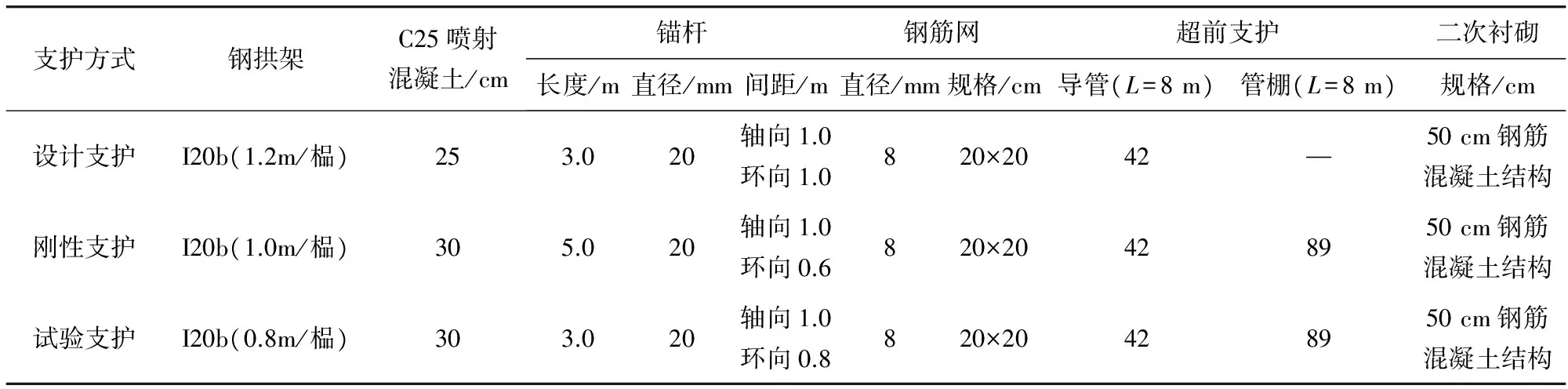

结合船顶隘隧道的支护类型对围岩情况的变化规律进行研究。通过模拟钢拱架的间距,改变这一参量的数值,使其成为变量,其他支护参数为常量,查看该参数的变化对围岩压力、围岩收敛变形、围岩塑性区范围、拱架最大轴力以及拱架最大弯矩的影响,如图5。由图5(a)、图5(b)可见,随着钢拱架间距的减小,围岩应力和位移将逐渐减少,刚拱架间距对有效控制围岩变形以及避免较大的围岩压力有着重要作用,刚拱架间距在1.4~0.9 m时,这一变化趋势较明显,但在0.8~0.4 m的间距时,拱架间距的减小对围岩应力和位移的减小作用明显减慢。由图5(c)可见,塑性区长度随着加密钢拱架而减小,在其间距稍大时,塑性区范围变化明显,在钢拱架间距为0.7~0.8 m处,变小的趋势减缓。根据上述的围岩应力,位移以及塑性区等分析结果可以得知,钢拱架的间距应该以0.8 m为最佳。由图5(d)、图5(e)可见,刚拱架间距每减小0.1 m,刚拱架最大轴力将逐渐减小,加密钢拱架的间距,最大轴力和最大弯矩有更明显的变化趋势。根据规范得知,钢拱架承载力设计值为902.7 kN,弯矩为55.5 kN·m,所以在钢拱架间距模拟设置为0.8 m以下时,均满足承载力要求,不会发生破坏。

图5 不同钢拱架间距下的模拟结果Fig.5 Simulation results with different spacing of steel arch

2.2 锚杆参数模拟

分别从锚杆的长度、环向间距和轴向间距3个方面进行模拟,使其他参数成为常量,改变单一参量进行计算。

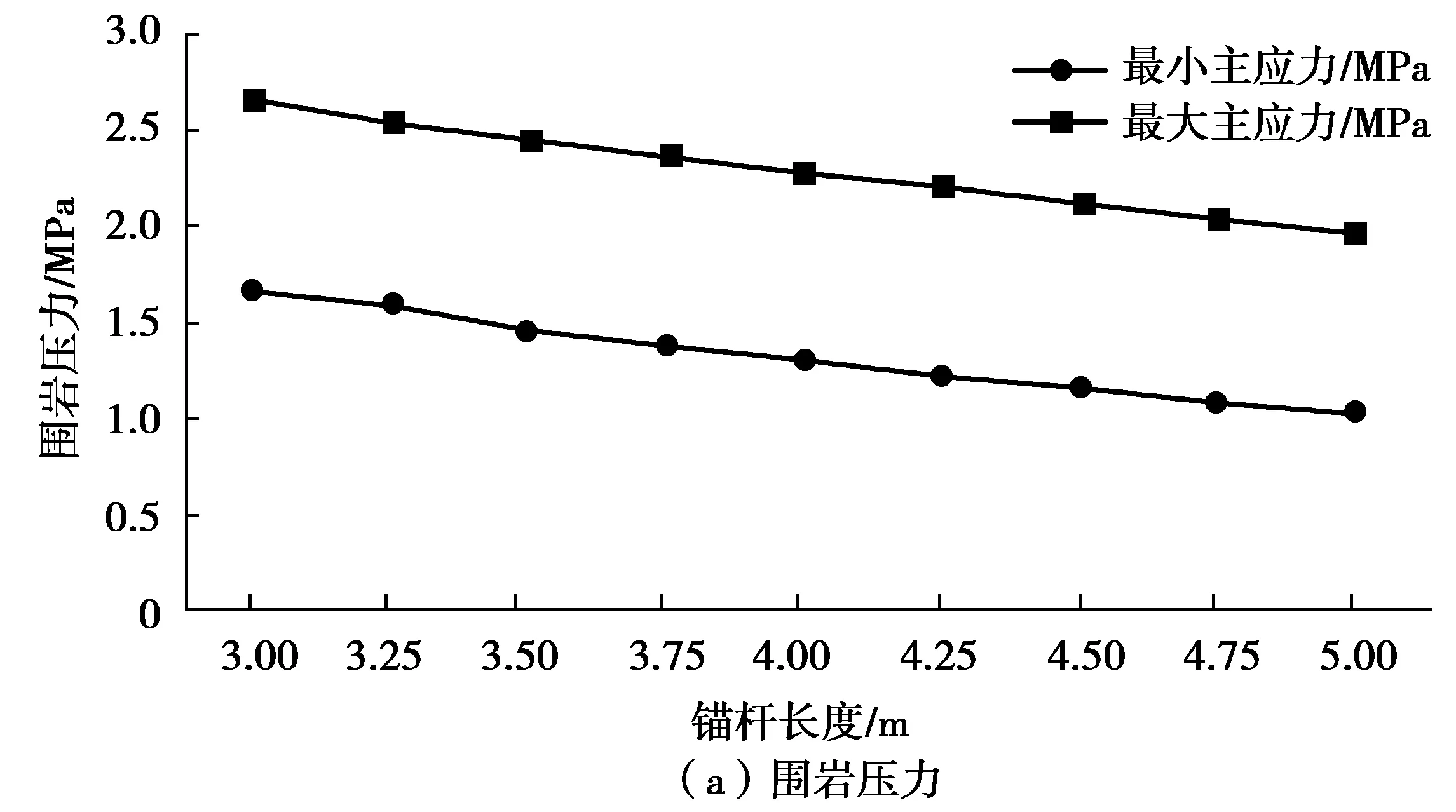

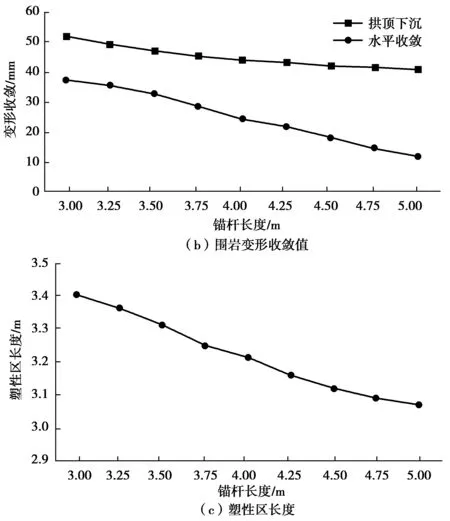

1)锚杆长度模拟。锚杆长度分别取3.00~5.00 m一共9种参数,得到的围岩压力,围岩收敛位移和塑性区范围为锚杆长度的内在联系,如图6。

图6 不同锚杆长度下的模拟结果Fig.6 Simulation results with different anchor lengths

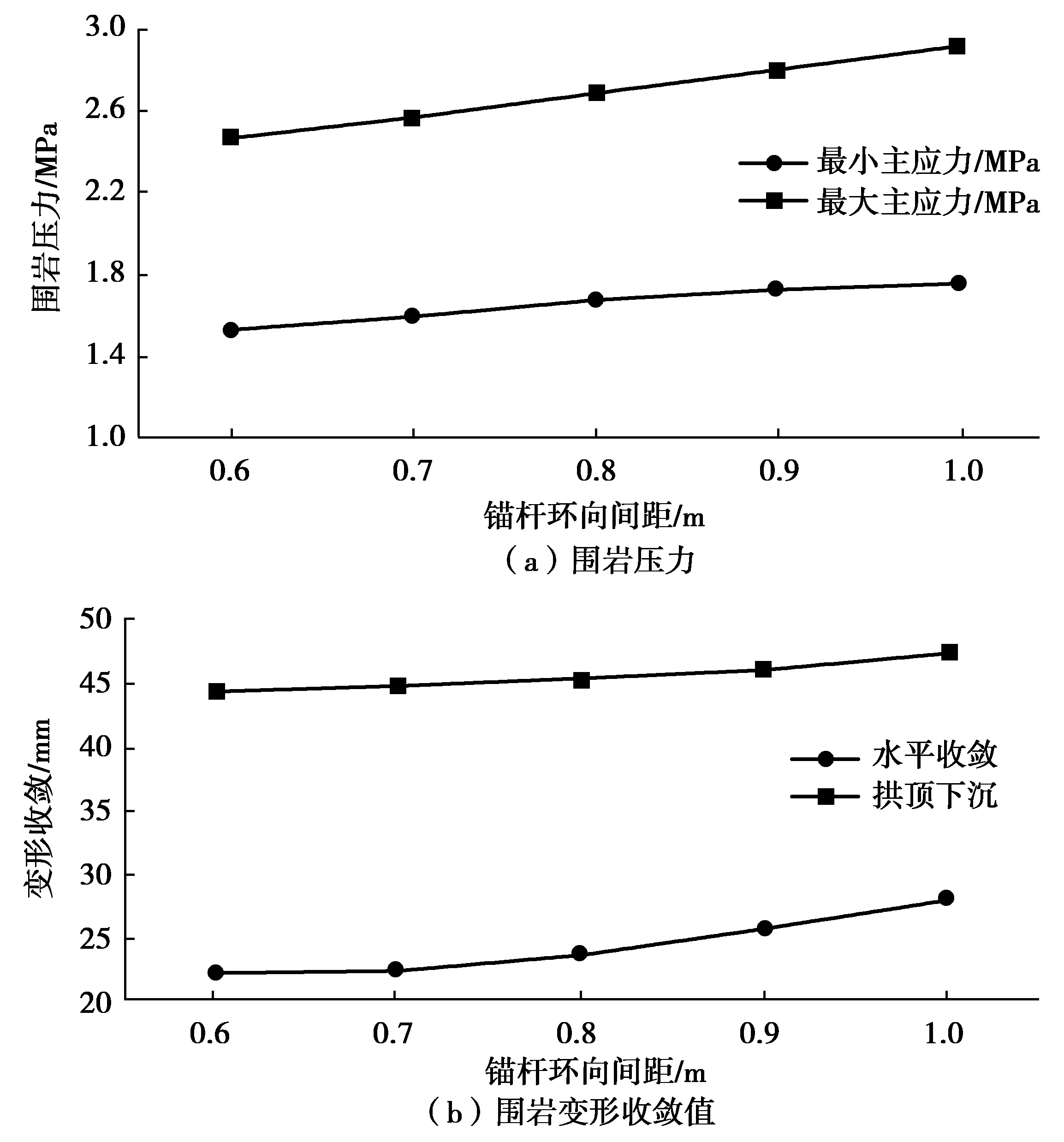

2)锚杆环向间距模拟。锚杆环向间距分别取0.6~1.0 m一共10种情况,得到围岩压力,围岩收敛位移和塑性区范围的关系,如图7。由图6,图7可见,在断层破碎带支护参数中,锚杆这类软性支撑,除了对水平位移收敛的控制效果显著,其他方面并不能满足控制围岩变形的效果,比较之下,钢拱架在断层破碎带的初支参数中起到了重要作用。所以在参数优化设计中,应当增加钢拱架的参数,并弱化锚杆,做到以围岩稳定为前提,减小造价,减少施工工序。

图7 不同锚杆环向间距下的模拟结果Fig.7 Simulation results with different bolt spacing

3 现场监测分析研究

3.1 现场监测方案布置

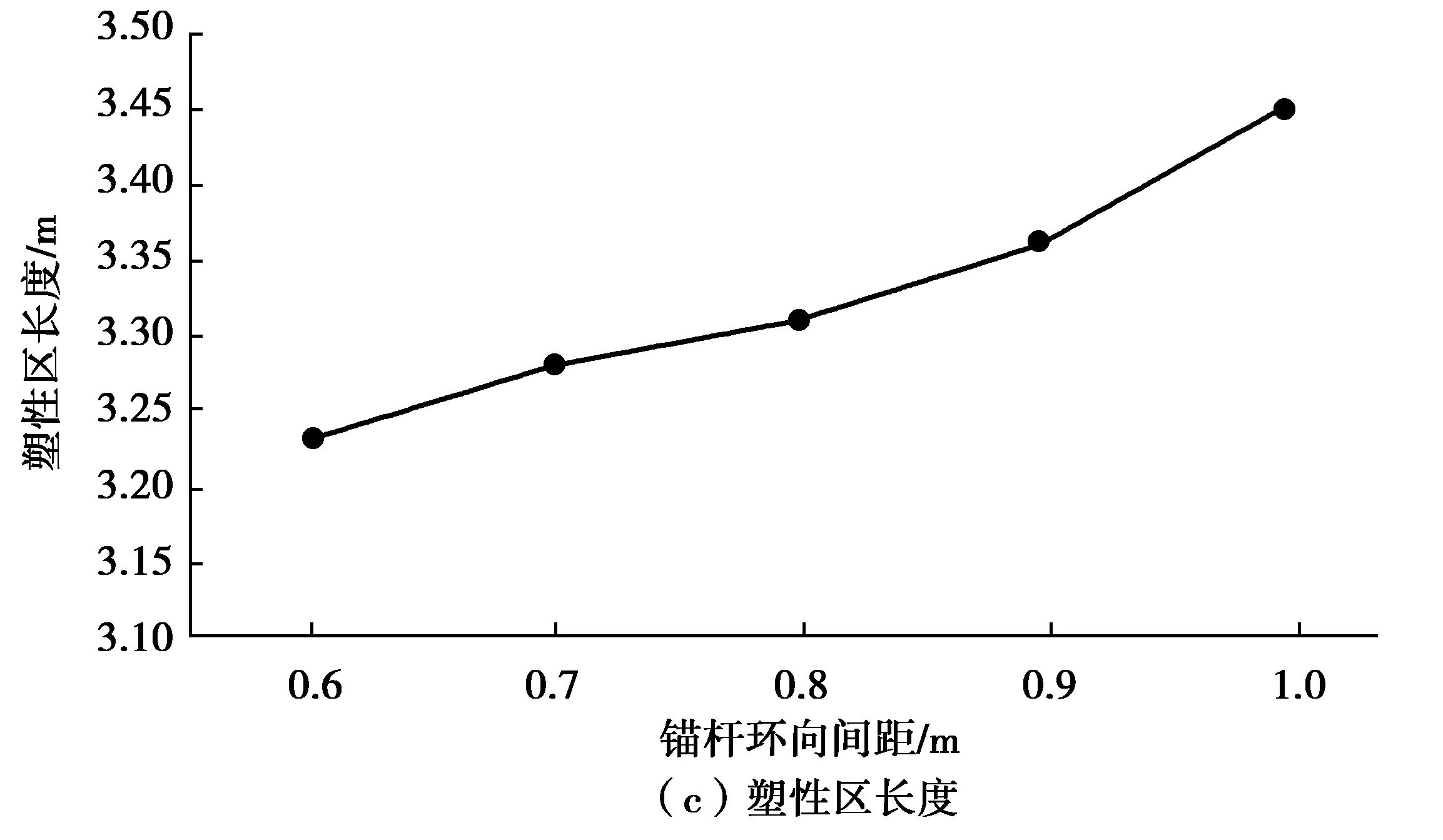

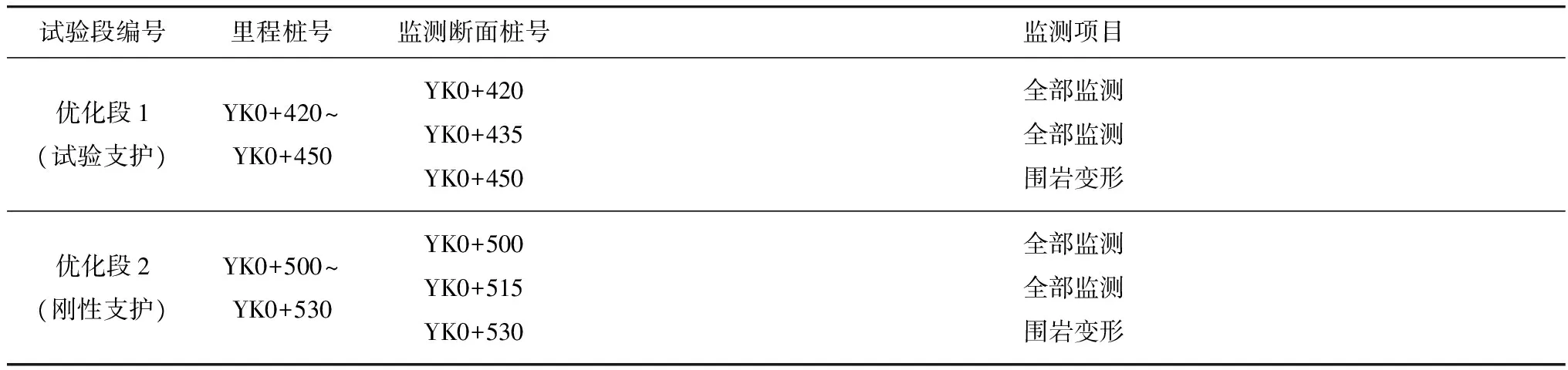

通过数值模拟得出了合理的钢拱架间距,为验证减小钢拱架间距这一方案是否可行,将这一方案与原先采用的增加初支参数的刚性支护进行对比分析。根据现场勘测施工的实际情况,选取了两个地质环境相似的优化段来分别对设计支护类型和刚性支护类型进行研究分析,以下简称“优化段1”和“优化段2”。各支护方案支护参数如表2,各项目的监测内容的具体布设情况如表3。

表2 支护参数优化方案Table 2 Optimization scheme of supporting parameters

表3 监测内容布置Table 3 Layout of monitoring content

3.2 现场监测结果分析

3.2.1 围岩变形分析

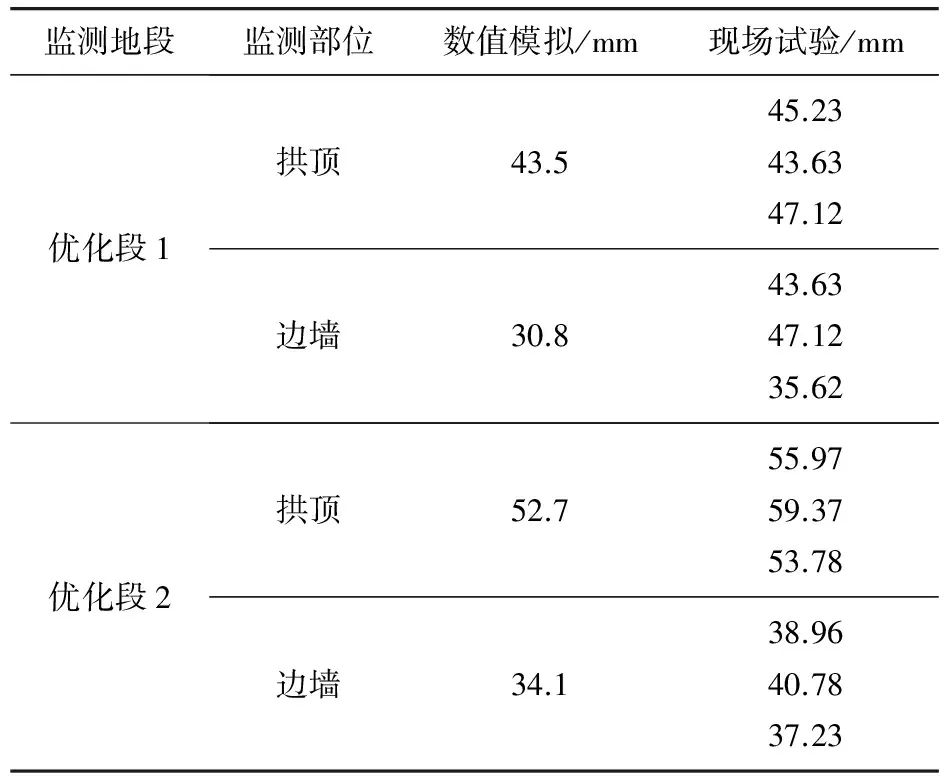

表4为数值模拟结果和监测数据的对比。由表4可见,两者大体的变化趋势和最后的收敛位移相似,数值模拟可以较好地反映出隧道在开挖支护过程中的围岩受力状况和收敛情况。模拟出的数值结果与现场监测的数据略有差异,这是由于数值模拟简化参数或者隧道在开挖过程中受到了其他不可模拟出的外力所导致的结果差异,还有一部分原因是现场试验监测时人为所造成的误差。

表4实测数据与模拟数据变形对比表

Table4Comparisonofthemeasureddataandthesimulateddata

监测地段监测部位数值模拟/mm现场试验/mm优化段1拱顶43.545.2343.6347.12边墙30.843.6347.1235.62优化段2拱顶52.755.9759.3753.78边墙34.138.9640.7837.23

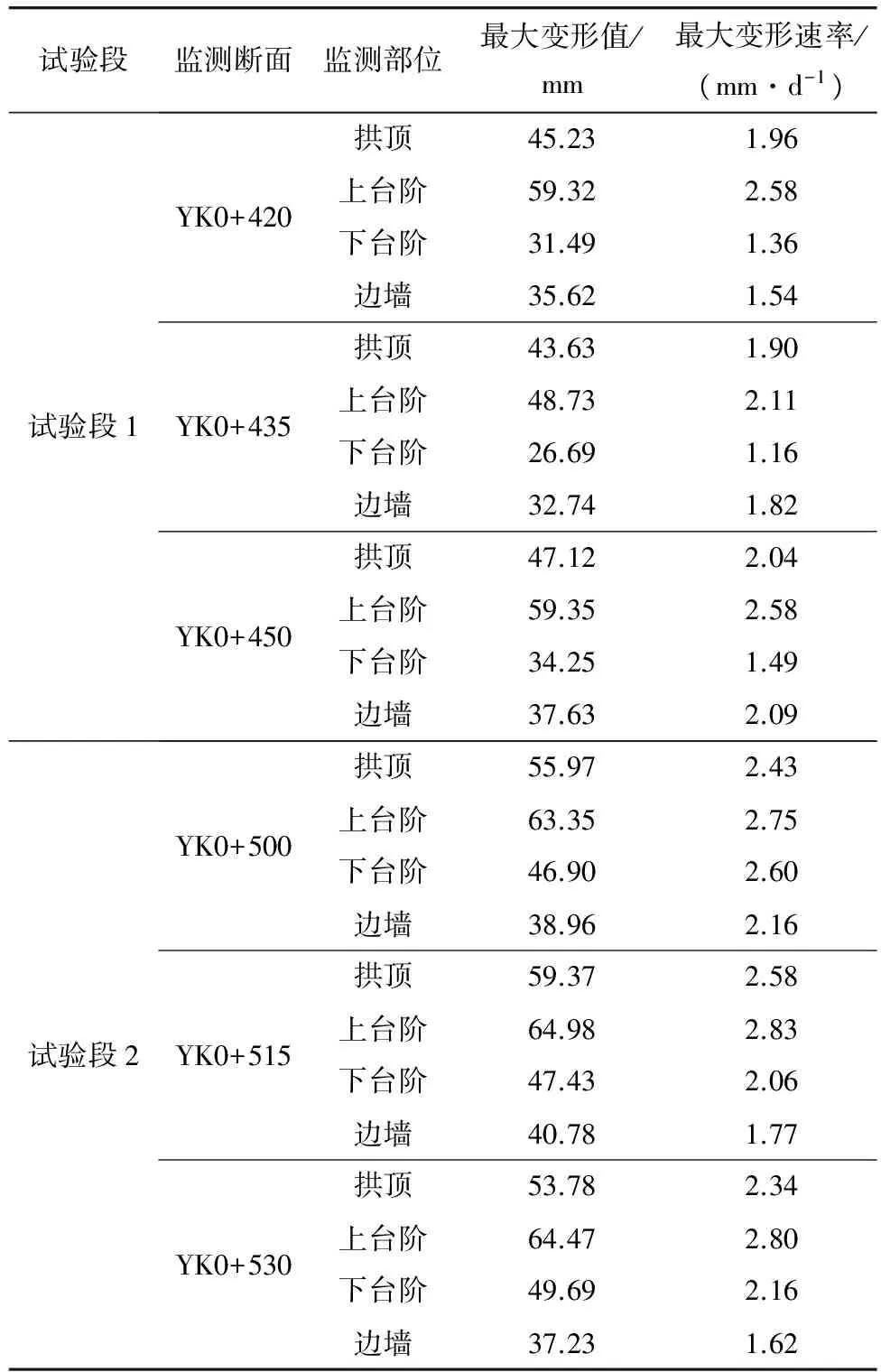

经过长期监测得出的数据(表5)可见,两端的变形速率和累计变形值均很大,明显符合断层破碎带的特征。但是优化段1的收敛值相比于优化段2更小一些,说明试验支护参数更能保持围岩稳定。

表5围岩变形最大收敛与速率

Table5Maximumconvergenceandrateofthedeformationofsurroundingrock

3.2.2 喷射混凝土压力

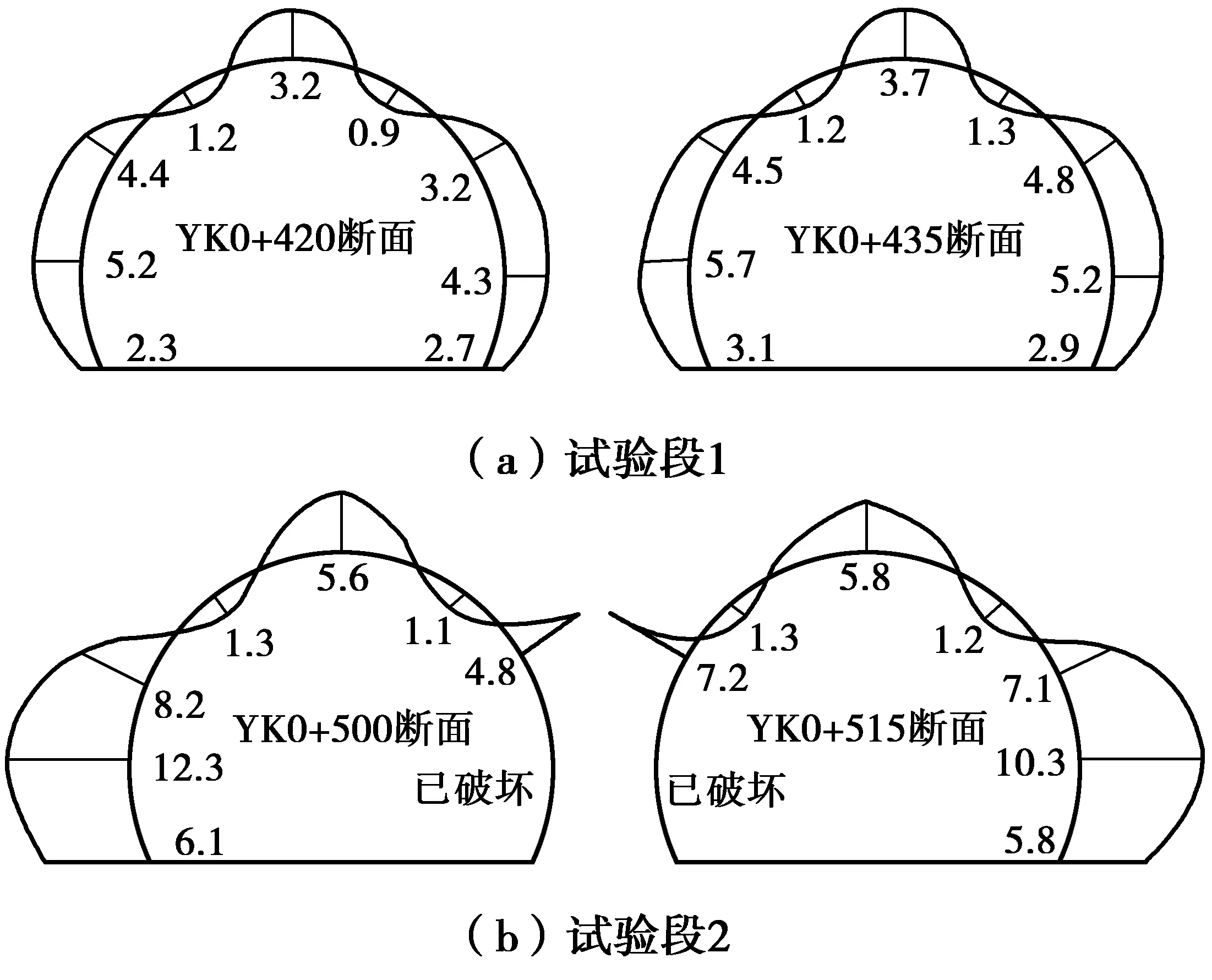

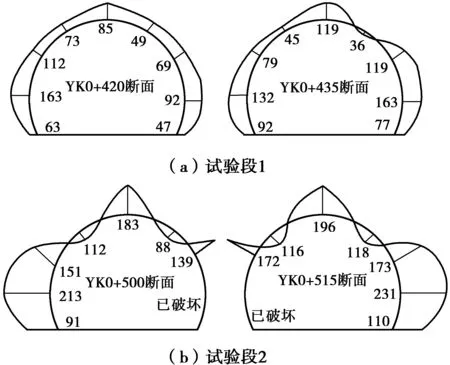

经过长期的现场监测得出数据,混凝土的应力如图8,图8中外侧表明受到压应力,内侧表明受到拉应力,两个监测段混凝土均以受压为主,拉应力只出现在拱腰部位,优化段1无论受压或受拉均在设计强度范围之内,混凝土层保留完好,并没有受到破坏,而优化段2部分区域出现混凝土层剥落损坏,受拉或受压超出了设计范围值,由此可以看出优化段1混凝土受力明显小于优化段2,控制围岩变形更有效,围岩稳定性更高。

图8 喷混凝土应力分布(单位:MPa)Fig. 8 Stress distribution of shotcrete

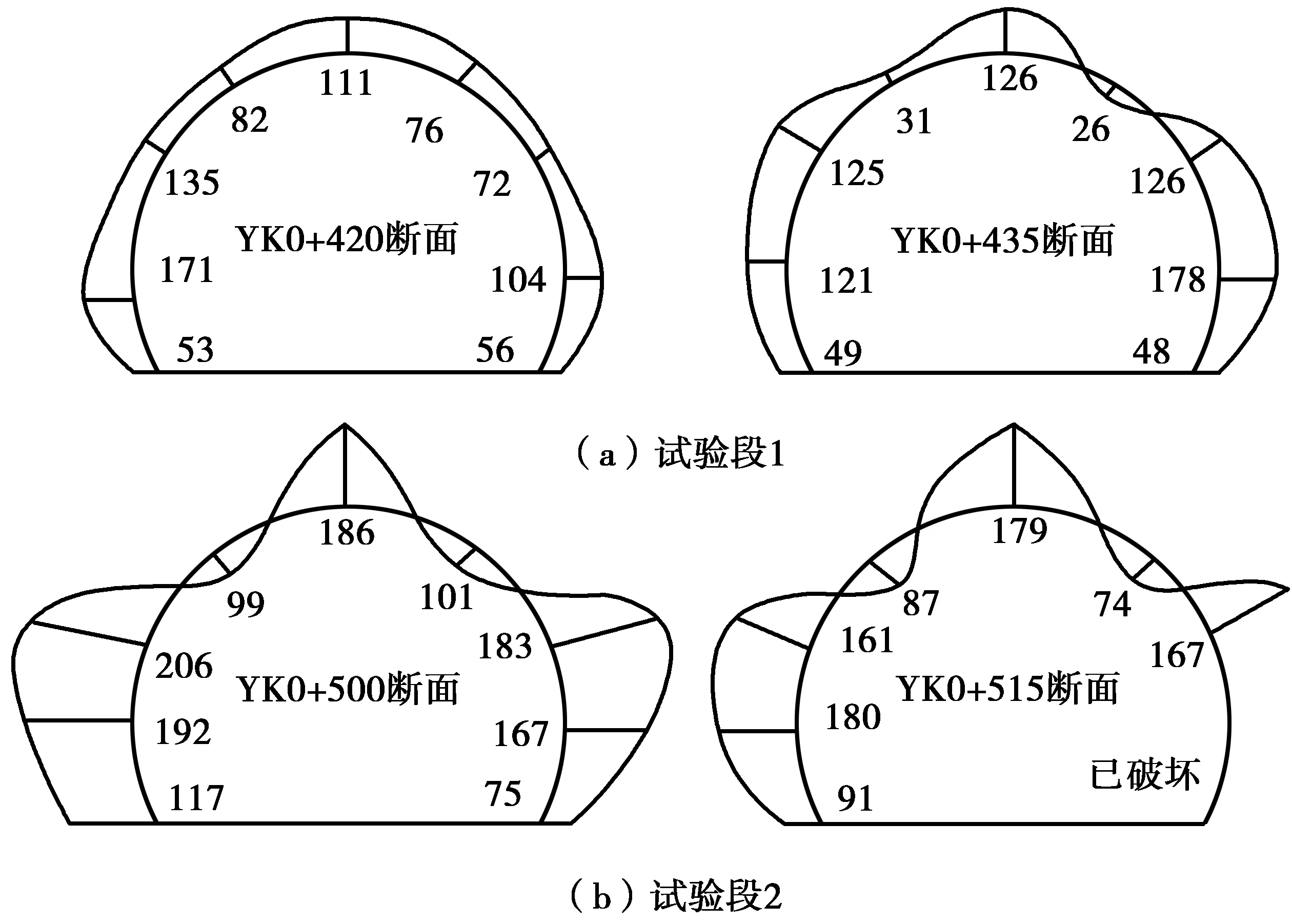

3.2.3 钢拱架应力

对钢拱架的应力进行长期监控,并把得到的数据进行分析,结果如图9、图10。从图9、图10可见:两个优化段的监测应力均以受压为主,压应力普遍较大,但是拱腰等局部区域出现了拉应力。优化段1受拉和受压的应力值均在可承受范围内,结构稳定可靠。而优化段2拉应力或压应力过大,一些部位超出了应力极限值,导致了钢拱架产生变形,通过以上对比可以得出试验支护的支护效果要优越于刚性支护。

图9 钢架外侧应力分布(单位:MPa)Fig.9 Lateral stress distribution of the steel frame

图10 钢架内側应力分布(单位:MPa)Fig. 10 Inner stress distribution of steel frame

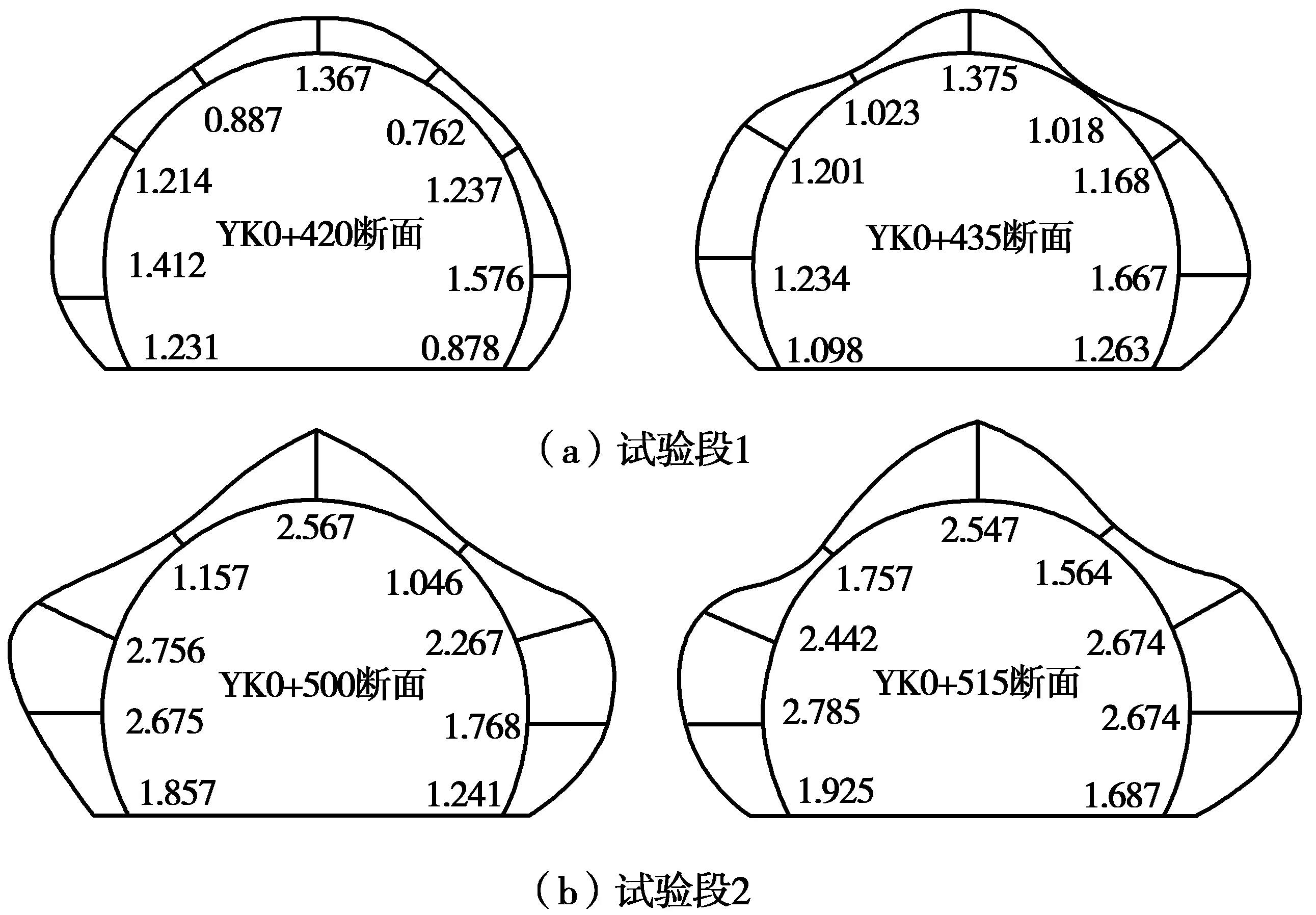

3.2.4 初期支护围岩压力

通过对数据的分析总结,初期支护围岩压力如图11,外侧表明受到压应力,内侧表明受到拉应力。由图11可见,围岩压力分布明显不同,可以看出边墙的围岩压力最大,拱顶次之,围岩压力相对最小是拱腰和拱脚。而两组试验段进行比较,优化段1的围岩压力均小于优化段2,所以可以得出结论,试验支护参数在断层破碎带中要优于刚性支护。在V级围岩中,二次衬砌也承受了一部分的结构压力,试验数据与数值模拟相比也略有不同,但大体趋势相近,模拟出的数据可以较为准确的分析出围岩的受力趋势,与试验数据较吻合,说明了拱架改变了岩体的受力状态,在很大程度上提高了岩体的承载能力,非常良好的改善了围岩的力学性质,使围岩的支护有着非常良好的效果。

图11 围岩压力分布(单位:MPa)Fig. 11 Pressure distribution of surrounding rock

4 结 论

1)断层破碎带是导致隧道围岩变形较大的重要原因,施工过程中应根据地质条件优化支护措施。

2)通过数值模拟分析可以得出,钢拱架的最优间距为0.8 m,继续缩短间距围岩稳定效果依然有所提升,但是由于价格昂贵,不予考虑。

3)在断层破碎带施工中,锚杆支护参数对改善围岩状况并不显著,对比试验中刚性支护中锚杆长度和环向间距都比试验支护有所增强,但是现场监测试验中,局部围岩压力却超过承载范围,导致破坏。可以证明钢拱架对断层破碎带围岩支护效果显著,缩短钢拱架之间的间距是控制围岩变形的重要途径。

4)实际的现场监测数值略大于数值模拟的数值,这是因为有隧道掘进开挖中,许多客观因素导致了围岩的非正常扰动,数值模拟不能模拟出实际施工中其他因素的影响,所以这此次对比分析中,造成了现场监测数值大于FLAC数值模拟的结果。由于现场监测与数值模拟各有其特点,所以两者在工程中应相互结合,取长补短。

[1] 李勇峰,孙洋,徐颖. 超深埋特长隧道锚喷支护优化研究[J]. 铁道建筑,2013(8):72-75.

LI Yongfeng, SUN Yang, XU Ying. Study on the optimization of anchor and shotcrete support in super deep tunnel[J].RailwayConstruction, 2013(8):72-75.

[2] 刘志春,孙明磊,贾晓云,等.乌鞘岭隧道 F4~F7 断层区段压力、应力实测与分析[J]. 石家庄铁道学院学报,2006, 19(2): 13-17.

LIU Zhichun, SUN Minglei, JIA Xiaoyun, et al. The monitoring and analysis of pressure and stress in F4~F7 fault regions of Wushaoling tunnel[J].JournalofShijiazhuangRailwayInstitute, 2006, 19 (2): 13 - 17.

[3] 杨金虎. 慈母山隧道穿越断层破碎带开挖支护技术分析[J]. 地下空间与工程学报,2011,7(2):361-365,384.

YANG Jinhu. Analysis on excavation and support technique of the fault and crushing zone in Cimushan tunnel[J].ChineseJournalofUndergroundSpaceandEngineering, 2011, 7(2):361-365, 384.

[4] 罗利锐,刘志刚. 断层对隧道围岩稳定性的影响[J]. 地质力学学报,2009,15(3):226-232.

LUO Lirui, LIU Zhigang. Influence of fault crush belts on the stability of tunnel rock[J].JournalofGeomechanics, 2009, 15(3): 226-232.

[5] 李文华,李昊,古银城,等. 断层对隧道围岩稳定性影响的有限元分析[J]. 施工技术,2013,42(7):93-96,110.

LI Wenhua, LI Hao, GU Yincheng, et al. Finite element analysis on the influence of fault to the stability of surrounding rock[J].Construction Technology, 2013, 42(7): 93-96,110.

[6] 孙星亮,侯永会. 断层破碎带隧道施工过程的三维数值模拟[J]. 石家庄铁道学院学报,2006,19(2):9-12,38.

SUN Xingliang, HOU Yonghui. 3D numerical simulation of tunnel excavation in fragmentized zone at fault[J].JournalofShijiazhuangRailwayInstitute, 2006, 19(2): 9-12, 38.

[7] 杨会军,胡春林,谌文武,等. 断层及其破碎带隧道信息化施工[J]. 岩石力学与工程学报,2004,23(2)2:3917-3922.

YANG Huijun, HU Chunlin, CHEN Wenwu, et al. Information construction of the tunnel in a fault and crush zone[J].ChineseJournalofRockMechanicsandEngineering, 2004, 23(2)2: 3917-3922.

[8] 龚纪文,席先武,王岳军,等.应力与变形的数值模型方法——数值模拟软件FLAC介绍[J]. 华东地质学院学报,2002,25(3):220-227.

GONG Jiwen, XI Xianwu, WANG Yuejun, et al. Numerical model method of stress and strain—Introduce to numerical model software FLAC[J].JournalofEastChinaGeologicalInstitute, 2002, 25(3): 220-227.

[9] 闫春岭,丁德馨,崔振东,等. FLAC在铁山坪隧道围岩稳定性分析中的应用[J]. 地下空间与工程学报,2006,2(3):499-503.

YAN Chunling, DING Dexin, CUI Zhendong, et al. Application of FLAC in the stability analysis of Tieshanping tunnel surrounding rock[J].Chinese Journal of Underground Space and Engineering, 2006, 2(3): 499-503.

ParametersOptimizationofFractureBeltSupportBasedonNumericalAnalysisandFieldTest

RONG Yao1, WANG Chunyang2, SUN Yang1, MAO Mengyun1

(1.Jiangxi Transportation Institute, Nanchang 330052, Jiangxi, P.R.China; 2.Shool of River & Ocean Engineering, Chongqing Jiaotong University, Chongqing 400074, P.R.China)

In order to control the surrounding rock deformation and ensure the construction safety, combined with the phenomena that excessive deformation and local collapse appeared when Chuanding’ai Tunnel crossed the fault fracture zone, the supporting scheme that steel arch frame spacing was decreased with the increase of primary support strength was proposed. And two groups of programs were selected to carry out the comparative analysis research. Firstly, the steel arch and bolt were calculated respectively by numerical simulation; secondly, in the field monitoring experiment, two groups of test sections were selected; thirdly, the surrounding rock deformation, pressure jet concrete, steel arch stress and initial supporting surrounding rock pressure were monitored and tested on site with two different branch supporting parameters, which verified the feasibility of the support optimization. The research shows that in the primary support parameter optimization of fault fracture zone, the supporting effect of bolting is not ideal, whereas the effect of steel arch is significant, which has a good control effect on the large deformation of surrounding rock. Therefore, it is known that the support optimization measures with concentrating the steel arch support to increase the primary support strength and appropriately weakening the anchor to reduce the process and the cost is feasible when the tunnel crosses through the fault fracture zone.

tunnel engineering; fault fracture zone; steel arch; support optimization

10.3969/j.issn.1674-0696.2017.11.04

2016-08-15;

2017-04-21

江西省交通科技重点项目(2015C0015;2015C0016;2015C0019)

荣 耀(1979—),男,江西萍乡人,博士,主要从事隧道工程方面的研究。E-mail: kaian2010@qq.com。

U45

A

1674-0696(2017)11-016-07

(责任编辑:谭绪凯)