刷辊式采棉机的改进设计与试验

2017-11-13黄铭森张玉同陈长林孙勇飞孔凡婷吴崇友

黄铭森,石 磊,张玉同,陈长林,孙勇飞,谢 庆,孔凡婷,吴崇友

刷辊式采棉机的改进设计与试验

黄铭森,石 磊※,张玉同,陈长林,孙勇飞,谢 庆,孔凡婷,吴崇友

(农业部南京农业机械化研究所,农业部现代农业装备重点实验室,南京 210014)

为提高刷辊式采棉机作业质量,满足轧花厂对统收式采棉机采获籽棉的进厂要求,该文在已有4MZ-3B型刷辊式采棉机工作时存在问题基础上优化刷辊工作参数并增加与刷辊配套使用的回流结构提升了采净率,降低了落地损失率、挂枝棉率、漏采率;改进挑棉辊形式,避免该部件因缠绕造成棉桃分离气力输送管道入口堵塞的现象,降低整机故障率;将棉桃分离气力输棉管道由气吹式改进为气吸式,提高棉桃回收率;将气棉分离装置由网孔式改进为切线导流式,解决了棉桃分离气力输棉管道与机载预处理装置过渡问题,在排出气流的同时保证物料运动顺畅;将机载预处理装置由“一清一回收”式改进为“一清二回收”式,降低籽棉含杂率及清杂损失率。设计改进及优化后形成4MZ-3C型刷辊式采棉机,并进行对比试验。与4MZ-3B型刷辊式采棉机相比,采净率提高了3.42%、落地损失率降低了0.85%、挂枝棉率降低了0.89%、漏采率降低了1.05%、棉桃回收率提升了74.57%、清杂损失率降低了0.63%、籽棉含杂率降低了3.71%。将4MZ-3C型刷辊式采棉机各项指标均优于采棉机作业标准,在获取高采净率的同时,保证籽棉的低含杂率,可充分满足中国棉花生产机械化需求。

机械化;优化;设计;刷辊式采棉机;籽棉

0 引 言

棉花是中国重要经济作物,是纺织业重要原材料。据统计,中国2015年棉花产量达560万t,种植面积3 796 690 hm2,机收面积为704 620 hm2,而机械化采收率仅为18.56%[1]。中国棉花收获大部分仍依靠人工采收方式,耗时耗力,近年来中国劳动力短缺问题日益突出,严重限制了中国棉花产业发展,故推进采棉机械化是实现中国棉花产业可持续发展的必然趋势[2-5]。

根据采摘对象的不同,目前国内外采棉机可分为仅采摘籽棉的选收式采棉机以及将籽棉、杂质(枝杆、铃壳、碎叶等)一同采收的统收式采棉机[6-8]。美国、以色列、澳大利亚是世界上实现全机械化采棉的国家,使用的主要机型为水平摘锭式采棉机,在阿根廷、美国德州等地区亦有少量采用统收式采棉机[9]。目前,美国约翰迪尔、凯斯公司生产的水平摘锭式采棉机机械结构已相当成熟,具备智能化、大型化、长工作时间等特点,其部分机型已配备自动打垛功能,大大提高了采棉机的工作效率。近几年,国外的研究重心已转向精准农业系统、采棉机与土壤相互作用(土壤压实效应),及其对社会经济影响管理办法等方面的研究[10-12]。

中国采棉机研究起步较晚,且深受国外采棉机技术影响。1997年,中国成功研制出第一台4MZ-3型自走式采棉机。2007年,“平水”牌水平摘锭式4MZ-5型自走式采棉机问世,打破了国外采棉机在中国的垄断局面[13]。无论是进口还是国产水平摘锭式采棉机,其售价皆过于昂贵、维护成本高,中小型棉户无力承担,且其体积庞大,无法适用于中国黄河、长江流域的中小型棉田[14-19]。为突破这一困境,近年来中国农机专家提出了各种解决方案。农业部南京农业机械化研究所引进阿根廷Auros公司研制的EMA-SA-0030型指杆式采棉机,通过消化吸收及改进,成功研制复指杆式采棉机,该机型采用梳脱原理,但是存在棉株易被拔起造成频繁停机的问题;游图明提出一种手持式采棉机,该采棉机体积小巧,一定程度上减轻了采棉工的劳动强度,但是采摘效率较低[20];刘坤等提出采棉机器人的构想,并对棉花采摘机械手及棉花图像识别开展研究[21-23];农业部南京农业机械化研究所与新疆胜凯采棉机有限公司联合研制成功指刷式采棉机,该机型采用“抽打梳刷”原理,适宜于双行种植模式,采收的籽棉含杂偏高[24-25];农业部南京农业机械化研究所成功开发刷辊式采棉机[26-29],该机型具有适应范围广、结构简单、采净率高等特点,表现出极大的发展潜力。

通过筛选适合的机采棉品种,结合机采棉种植模式,在分析4MZ-3B型刷辊式采棉机工作时存在的问题基础上,本文进行优化设计和部件改造,如优化刷辊工作参数并增加其配套使用的回流结构,改进挑棉辊、棉桃分离气力输棉管道、气棉分离装置、机载预处理装置,形成新型的4MZ-3C型刷辊式采棉机。

1 总体结构

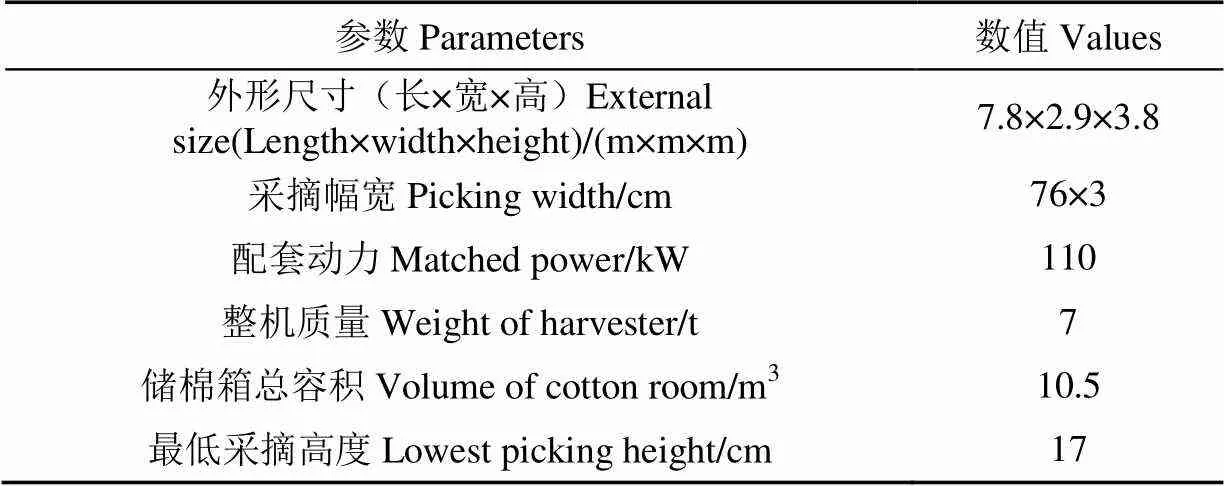

4MZ-3C型刷辊式采棉机基本结构如图1所示,主要由刷辊式采摘头、驾驶室、挑棉辊、气吸式棉桃分离气力输棉管道、加速风口、集桃装置、风机、切线导流式气棉分离装置、“一清二回收”式机载预处理装置、棉箱、底盘等部件组成。采棉机长、宽、高分别为7.8、2.2、3.95 m,其主要参数如表1所示。

1.刷辊式采摘头 2.驾驶室 3.挑棉辊 4.气吸式棉桃分离气力输棉管道 5.加速风口 6.集桃装置 7.风机 8.切线导流式气棉分离装置 9.“一清二回收”式机载预处理装置 10.棉箱 11.底盘

表1 4MZ-3C型刷辊式采棉机主要参数

工作时,刷辊式采摘头将籽棉、棉桃、大杂(枝干、铃壳)、小杂(碎叶、灰尘)形成的棉杂混合物一次性采收,在挑棉辊推动作用下棉杂混合物沿棉桃分离气力输棉管道运动,风机及加速风口输出的高速气流在棉桃分离气力输棉管道入口处形成负压,牵引棉杂混合物继续沿管道运动并实现棉桃分离,混合物随后进入气棉分离输送装置,气流脱出后,混合物进入机载预处理装置进行清杂,清理完毕的籽棉被送入棉箱储存。

中国长江、黄河流域两大棉区以及新疆地方棉农众多、田间作业条件差异大且种植地块相对分散,水平摘锭式采棉难以在中国大面积推广,而具有体积适中、价格低廉、结构简单、易于操作、使用和维护成本低、适应性强、采摘效率高、含杂率低等特点的刷辊式采棉机,能够很好的适应这些地区,尤为适合在中国推广应用。

2 部件装置的优化与改进设计

2.1 优化刷辊工作参数及增加回流结构

刷辊式采棉机作业时,旋转的刷辊将籽棉从棉株上刷下。若刷辊转速过低,则无法将籽棉采下,造成漏采、挂枝棉;若转速过高,则易产生过多杂质,影响籽棉品级[30]。为获取较优参数,测取在不同刷辊转速下采摘头的采净率及采获籽棉含杂率,确定刷辊转速在310 r/min时,可取得较高采净率及较低含杂率。

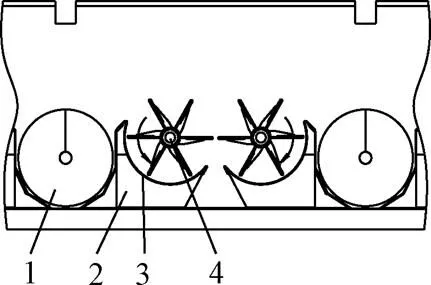

采摘头采获的大部分籽棉在刷辊叶片打击作用下被抛送至输棉搅龙,然而有部分籽棉未被及时抛送,这一部分籽棉被限制在刷辊叶片间隙中,随着刷辊继续旋转,籽棉从刷辊正下方脱离,造成损失。为解决这一问题,4MZ-3C刷辊式采棉机增设了回流结构,该结构由回流弧形板、支撑组件构成,如图2所示,回流弧形板与刷辊同心,且回流板内侧半径略大于刷辊最大圆周半径(约5 mm)。

1.输棉搅龙 2.支撑组件 3.回流弧形板 4.刷辊

工作时,未被及时抛送至输棉搅龙的籽棉被限制在回流弧形板与刷辊叶片形成的扇形区域中,籽棉在刷辊叶片的推动作用下继续运动,当运动至采摘通道时,若有棉株阻挡,则籽棉随刷辊继续旋转随后被抛送至输棉搅龙,若无棉株阻挡,籽棉则被抛送到另一侧的刷辊,并被该刷辊抛送至另一侧输棉搅龙。该装置将未被及时抛送至梳棉搅龙的籽棉重新回收,降低籽棉损失率。

2.2 改进挑棉辊

挑棉辊处于采棉机的“咽喉”部位,负责将采摘头收获的棉杂混合物挑送至输棉管道中,直接影响采棉机工作效率、可靠性。

改进前挑棉辊由弧形刺钉、中心轴组成,如图3a所示,弧形刺钉均布在中心轴的四周,棉杂混合物在弧形刺钉的拨动下进入输棉管道,但是在喂入量较大、棉田中藤草较多时,该结构易形成缠绕,严重时造成堵塞。4MZ-3C刷辊式采棉机采用的挑棉辊由钉齿、多边形筒、侧壁、中心轴组成,如图3b所示,该结构采用短直型钉齿,钉齿均布在多边形筒四周,疏密间隔排布,该结构减少了钉齿与物料的径向接触面积,大大减小了刺钉缠绕的概率。

1.弧形钉齿 2.中心轴 3.钉齿 4.多边形筒中心轴 5.侧支撑

2.3 棉桃分离气力输棉管道改进

如图4a所示,气吹式棉桃分离气力输棉管道加速风口位于输棉管道入口处,棉杂混合物在挑棉辊及出风口高速射流的推送作用下沿输送管道运动,越过排桃口后,悬浮速度较大的棉桃在自身重力作用下开始下坠并落入排桃口,但是在试验过程中发现,由于输棉管道较长,若出风口风速低于棉桃悬浮速度则籽棉无法通过后续管道,进而造成输棉管道堵塞,若大于棉桃悬浮速度则无法分离实现棉桃分离,影响清杂效果及籽棉品级。为解决这一问题,改进棉桃分离气力输棉管道如图4b所示,出风口位于输棉管道入口右上侧,出风口输出的高速射流在输棉管道入口形成负压,棉杂混合物在挑棉辊推力及负压区气流牵引作用下沿输棉管道运动,越过排桃口后,悬浮速度最大的棉桃克服气流作用并落入排桃口。该装置利用负压风速低于棉桃悬浮速度的特性实现棉桃分离,使棉桃无法进入后续清杂装置,从而保证籽棉品级。

1.加速风管 2.输棉管道 3.挑棉辊

4MZ-3C型将棉桃分离气力输棉管道由气吹式改进为气吸式,其各位置风压、风速如表2所示。

2.4 气棉分离装置改进

改进前气棉分离装置采用长方体结构网孔箱,如图5a所示,其相邻两面均呈直角,棉杂混合物进入该装置后易在其直角边处滞留,随着棉杂混合物不断的进入最终形成网孔面大面积气闭并形成涡流,使混合物无法顺畅进入机载预处理装置。当堆积在网孔面的混合物累积到一定量时,将克服气流作用,落入机载预处理装置,使处理量瞬时提升;且因间歇性气闭现象,进入机载预处理机中的气流紊乱,籽棉预处理效果下降,严重时造成机载预处理装置堵塞。

表2 气吹式、气吸式棉桃分离气力输送管道风压风速测试值

注:A、B、C、D具体位置见图4。

Note: Specific positions of A, B, C and D are shown in the Fig.4.

改进后的气棉分离装置由导向板I、导向板II、导流排气梳、通道底板及侧板组成,如图5b所示,其中导向板I、三组导流排气梳及导向板2首尾相接,依次布置在一定半径的导向弧的切线上,通道底板与上述导向板、排梳形成输棉通道,起到收束气流及物料的作用。该装置采用切线导流原理,工作时,混合物从E口(棉桃分离气力输送管道出口)进入切线导流式气棉分离输送装置,被导向板I导流至三组连续设置的排梳,混合物在气流作用下沿排梳形成的切线路径快速运动,同时气流携带大量细杂不断从排梳的间隙中脱出,当混合物运动至最后一组排梳时失去气流作用,在重力作用下落入F区(机载籽棉预处理装置入口)进行清杂。该装置实现了输送管道与预处理装置的平滑过渡,在排出气流的同时排出大量细杂,不仅避免了气流进入预处理装置后对清杂效果的影响,同时降低了籽棉中细杂含量。

1.导流板 2.网板 3.框架 4.侧板 5.通道底板 6.导向板I 7.导流排气梳 8.导向板II

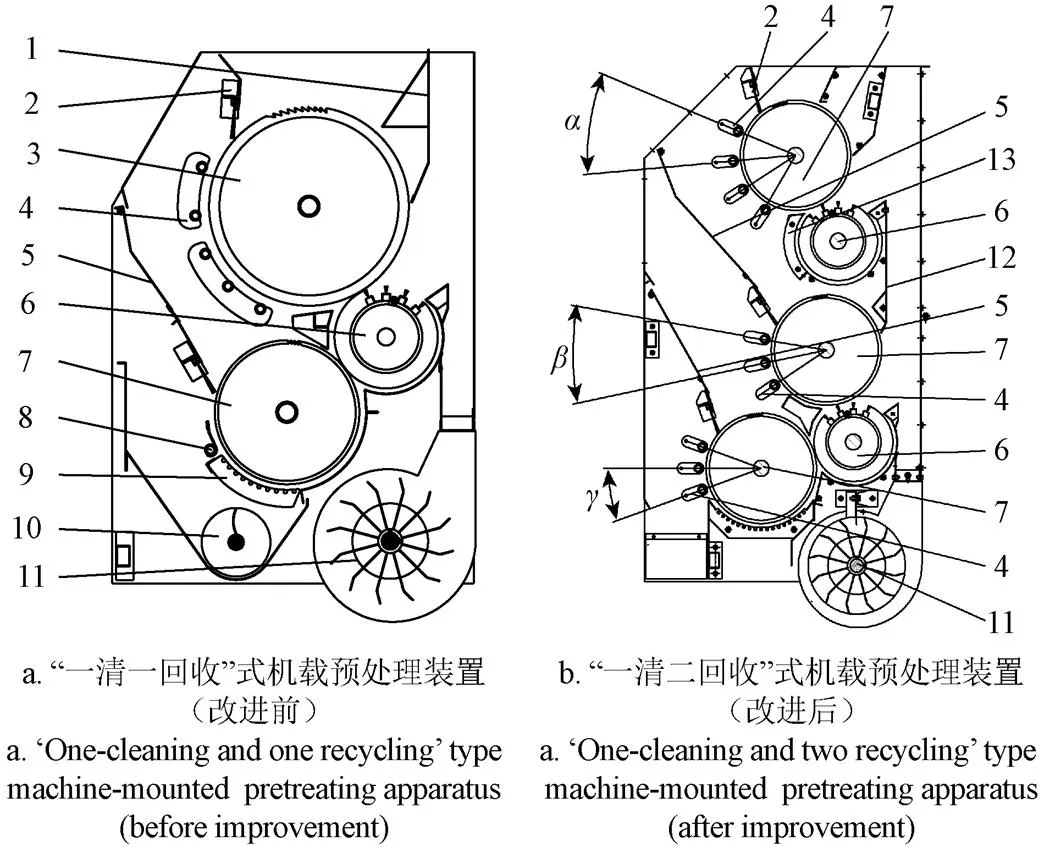

2.5 机载预处理装置改进

棉杂混合物与气流分离后进入机载预处理装置清理枝干、铃壳等大杂,其工作性能直接影响籽棉品级及收购价格,是统收式采棉机的重要组成部件。机载预处理装置由数组清杂单元组成,清杂单元的基本构成为钢丝刷、锯齿辊、排杂组件、刷棉辊。通过布置数个清杂单元的相对位置,对进入机载预处理装置的棉杂混合物进行逐级处理,实现清理、回收清理的功能。

4MZ-3B型刷辊式采棉机采用的“一清一回收”式机载预处理装置、4MZ-3C型刷辊式采棉机采用的“一清二回收”式机载处理装置结构分别如图6所示。“一清一回收”式采用两组清杂单元,即清杂单元I承担棉杂混合物的第一道清理,清杂单元II处理其第一级清杂单元掉落的棉杂混合物;“一清二回收”式采用三组清杂单元,即清杂单元I承担棉杂混合物的第一道清理,清杂单元II、III分别处理其上一级清杂单元掉落的棉杂混合物,同时为了充分利用3个清杂单元的清杂能力,从上至下各锯齿辊对应的排杂棒组件间隔角应有从大到小的变化,、和角之间的关系为>>。“一清一回收”式较“一清二回收”式清杂单元少,处理量小;“一清二回收”式预处理装置实现了籽棉的深度清理、充分回收,降低籽棉含杂率及清杂损失率[31]。

1.风道组件I 2.钢丝刷 3.锯齿辊I 4.排杂棒组件 5.淌杂板 6.刷棉辊 7.锯齿辊II 8.排杂铲 9.排杂格栅 10.排杂搅龙 11.风机组件 12. 风道组件II 13.刷棉辊侧弧板

1.Air ducting module I 2.Steel wire brush 3.Jagged roller I 4.Cleaning bars module 5.Flow plate 6.Brush roller 7.Jagged roller II 8.Cleaning shovel 9.Cleaning grid 10.Impurity outputting auger 11.Blower module 12. Air ducting module II 13. Side arcs board of brush roller

注:,,分别为各级清杂单元排杂棒组件中相邻排杂棒的夹角,(°)。

Note:,and γ respectively represent the angles between the adjacent bar of cleaning bars module of impurity cleaning unit in each level, (°).

图6 机载预处理装置改进前后结构图

Fig.6 Structure diagram of machine-mounted cotton pretreating apparatus before and after improvement

3 改进前后采棉机性能对比

3.1 试验条件与方法

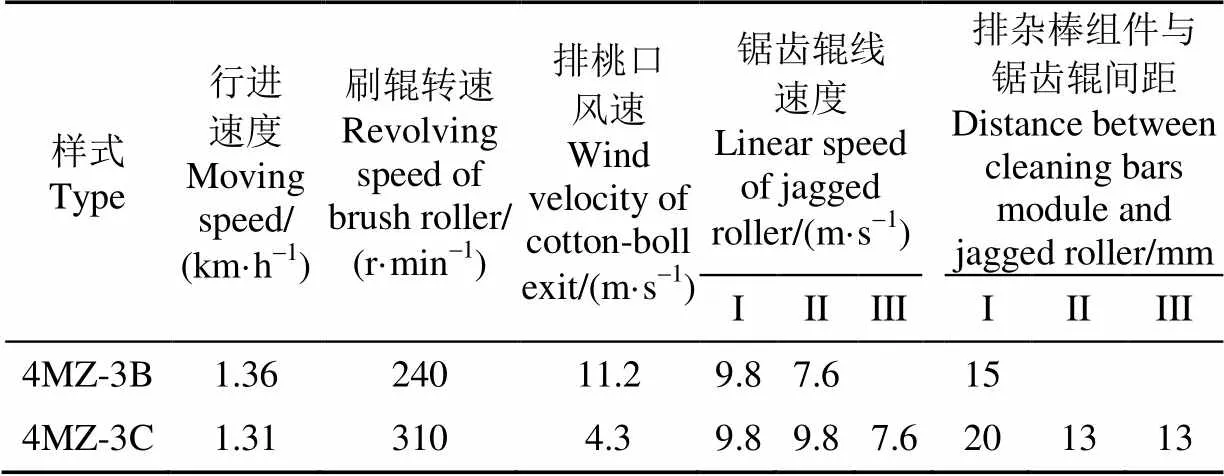

试验采用4MZ-3B刷辊式采棉机和4MZ-3C刷辊式采棉机2种采棉机,其中:4MZ-3B刷辊式采棉机采用气吹式输棉管道、网孔式气棉分离装置、“一清一回收”式机载预处理装置;4MZ-3C刷辊式采棉机优化了刷辊工作参数、增加了刷辊回流结构,改进挑棉辊结构,采用气吸式输棉管道、切线导流式气棉分离装置、“一清二回收”式机载处理装置。其关键部件工作参数如表3所示。

试验均在滨州市沾化县进行,4MZ-3B刷辊式采棉机于2015年10月30日进行采收试验,棉花品种为中棉所60-3,试验时棉花物理参数为:棉株平均高度77.6 cm,最低棉铃高度16.3 cm,吐絮率94.1%,脱叶率86.2%,籽棉含水率8.9%,产量为4 400 kg/hm2;4MZ-3C刷辊式采棉机于2016年11月2日进行采收试验,棉花品种为中棉所60-3,试验时棉花物理参数为:棉株平均高度74.6 cm,最低棉铃高度18.8 cm,吐絮率95.3%,脱叶率88.3%,籽棉含水率8.5%,产量为4 300 kg/hm2。采收地为同一块试验地,田间没有障碍物,收割时均为晴天,棉花长势基本相同。4MZ-3C型刷辊式采棉机试验现场及采获籽棉效果如图7所示。

表3 关键部件工作参数

a. 4MZ-3C型刷辊式采棉机试验现场

a. Field test of 4MZ-3C brush-rolling cotton harvester

b. 采获籽棉效果图

各项性能指标参照NY/T1133-2006中华人民共和国农业行业标准《采棉机作业质量》进行,分别以3次重复的均值为测试结果。

3.2 试验指标检测方法

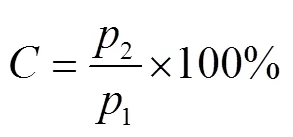

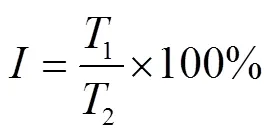

1)采净率、落地损失率、挂枝棉率、漏采率、棉桃回收率测定。采收前在检测样本(地块)内临近测点的区域内选取5点,每点不少于2 m2,测定该区域内所有的棉株数及各开裂棉铃数,手工采摘开裂棉铃并称取其质量,计算出开裂棉铃单铃质量。求5点平均值,得出检测地开裂棉铃的平均单铃质量W。

沿前进的行程划出一定长度,使检测面积大于5 m2。在采收前测定该区域的棉株数、开裂棉铃总数及棉桃总数1。按式(1)计算出开裂棉铃的籽棉总质量。

式中为开裂棉铃的籽棉总质量,g;d为开裂棉铃的平均单铃质量,g;为开裂棉铃总数。

采收前,清理自然落地棉及地上枯叶。采收后收集落地棉、挂枝棉、漏采棉,分别称取其质量;清点集桃装置中的棉桃数量,分别按式(2)~(6)计算。

式中为采净率,%;为撞落棉质量,g;为漏采棉质量,g;为挂枝棉质量,g;S为落地棉率,%;z为落地棉质量,g;S为挂枝棉率,%;为挂枝棉质量,g;S为漏采棉率,%;为棉桃回收率,%;2为集桃装置中棉桃数量,个;1为棉桃总数,个。

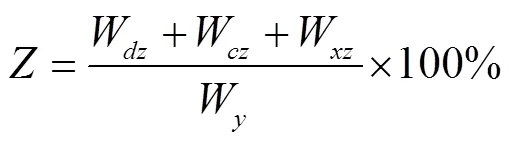

2)清杂损失率测定

收集由机载清杂装置排出的杂质并随机取样品5份,每份不少于2 000 g,充分混合后从该5份样品中取样,每份不少于1 000 g。用手将样品中的棉花拣出。

按式(7)计算

式中为清杂损失率,%;1为从样品中拣出的棉花质量,g;2为样品质量,g。

3)籽棉含杂率测定

从采棉机棉箱中随机抽取5份籽棉样品,每份不少于2 000 g,集中并充分混合,从中取出样品5份,每份1 000 g。用手将样品中的枝干、铃壳、碎叶等杂质拣出。用试轧机分离出皮棉,同时收集试轧机粗杂。再在皮棉中抽取50 g小样通过棉花杂质分离机分离出杂质及棉花,共分析两次同时收集两次的细杂(以50 g小样中的细杂推算皮棉中的细杂)。所有杂质的总和为样品中的杂质含量。

按式(8)计算

式中为籽棉含杂率,%;为样品中用手拣出的枝干、铃壳、碎叶等杂质质量,g;为样品通过试轧机的杂质质量,g;为样品中皮棉所含杂质质量,g;为样品质量,g。

3.3 试验结果与分析

测定采棉机采净率、落地损失率、挂枝棉率、漏采率结果如表4所示。相对于4MZ-3B机型,4MZ-3C机型的采净率提高了3.42%,落地损失率降低了0.85%,挂枝棉率降低了0.89%,漏采率降低了1.05%,这与优化了刷辊转速、增加了刷辊回流装置有关。刷辊式采棉机是采用具有6片叶片的刷辊进行采摘,刷辊叶片间存在较大间隙,采摘下的籽棉若未被及时抛送至输棉搅龙则易被限制在刷辊叶片间隙中并随刷辊继续旋转造成落地损失,4MZ-3B机型无刷辊回流结构,故易造成落地损失。

表4 改进前后采棉机性能对比

与4MZ-3B机型相比,4MZ-3C机型的棉桃回收率提高了74.57%,其原因是将棉桃分离气力输送管道由气吹式改进为气吸式,使输送管道入口处风速低于棉桃悬浮速度,实现棉桃的分离回收;4MZ-3C机型的清杂损失率、籽棉含杂率分别降低了0.63%、3.71%,其原因是机载预处理装置增加了一级清杂单元并优化了其各级处理量,实现籽棉的逐级清理、充分回收;4MZ-3C机型故障率大大降低,基本不再出现挑棉辊、棉桃分离气力输送管道、气棉分离装置处堵塞现象,这与挑棉辊、棉桃分离气力输送管道、气棉分离装置的改进有关。

4 结 论

该文在已有4MZ-3B型刷辊式采棉机的基础上进行了如下改进:优化了刷辊工作参数并增加了与刷辊配套使用的回流结构,改进了挑棉辊、棉桃分离气力输棉管道、气棉分离装置、机载预处理装置。结果表明:相对于4MZ-3B型刷辊式采棉机,4MZ-3C型刷辊式采棉机的采净率提高了3.42%、落地损失率降低了0.85%、挂枝棉率降低了0.89%、漏采率降低了1.05%、棉桃回收率提升了74.57%、清杂损失率降低了0.63%、籽棉含杂率降低了3.71%。4MZ-3C型刷辊式采棉机各项指标均优于采棉机作业标准,在获取高采净率的同时,保证了籽棉的低含杂率,可充分满足中国棉花生产需求。

[1] 中国农业机械化年鉴编辑委员会. 中国农业机械化年鉴[M]. 北京:中国农业科学技术出版社,2015:187-189.

[2] 蔺江霞,杨兴柏,黄昌武,等. 棉花全程机械化配套技术初探[J]. 湖北农业科学,2015,54(13):3098-3101.

Lin Jiangxia, Yang Xingbai, Huang Changwu, et al. Preliminary study on whole mechanization supporting technology of cotton[J]. Hubei Agricultural Sciences, 2015, 54(13): 3098-3101. (in Chinese with English abstract)

[3] 孙玉杰. 机采棉的长足发展之我见[J]. 中国棉花加工,2016(3):6-7.

[4] 王香茹. 黄河流域棉区适于机械采收的棉花播期和密度研究[D]. 北京:中国农业大学,2016. Wang Xiangru. The Managing of Planting Date and Density for Mechanical Harvesting of Cotton in the Yellow River Valley of China[D]. Beijing: China Agricultural University, 2016. (in Chinese with English abstract)

[5] 何振梅. 机采棉全程机械化的生产实践[J]. 河北农机,2016(12):13-14.

[6] 李岩,陈契,马丽芸,等. 新疆机采棉品质现状与分析[J]. 棉纺织技术,2016,44(2):4-9.

[7] 鲁伟东. 机采棉技术推广中的问题及解决对策[J]. 中国纤维,2013(9):31.

Lu Weidong. The problem met in extending machine pickup cotton technology and its countermeasures[J]. China Fiber Inspection, 2012(9): 31. (in Chinese with English abstract)

[8] Sui R, Thomasson J A, Byler R K, et al. Engineering and ginning: Effect of machine-fiber interaction on cotton fiber quality and foreign-matter particle attachment to fiber[J]. The Journal of Cotton Science, 2010, 14(3): 145-153.

[9] Bennett J M, Woodhouse N P, Keller T, et al. Advances in cotton harvesting technology: A review and implications for the John Deere round baler cotton picker[J]. Journal of Cotton Science, 2015, 19(2): 225-249.

[10] Troldborg M, Aalders I, Towers W, et al. Application of bayesian belief networks to quantify and map areas at risk to soil threats: Using soil compaction as an example[J]. Soil & Tillage Research, 2013, 132(4): 56-68.

[11] Tullberg J N. Energy in crop production systems[J]. Sustainable Energy Solutions in Agriculture, 2014(8): 53-76.

[12] Tullberg J. Tillage, traffic and sustainability: A challenge for ISTRO[J]. Soil & Tillage Research, 2010, 111(1): 26-32.

[13] 樊建荣. 采棉机的研究现状和发展趋势[J]. 机械研究与应用,2011(1):1-4. Fan Jianrong. Present situation research and development tredn of cotton harvest machine[J]. Mechanical Research & Application, 2011(1): 1-4. (in Chinese with English abstract)

[14] 翟超,周亚立,赵岩,等. 水平摘锭式采棉机的研究现状及发展趋势[J]. 农业机械,2011(9):91-92.

[15] 张有强,马少辉,丁旺才. 采棉机摘锭采摘过程的动力学分析[J]. 农业工程学报,2013,28(13):54-58. Zhang Youqiang, Ma Shaohui, Ding Wangcai. Dynamic analysis on picking process of cotton picker spindle[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 28(13): 54-58. (in Chinese with English abstract)

[16] 邱吉辉. 浅析我国棉花机械采收面临的问题[J]. 中国农业信息,2016(7):59-60.

[17] 黄险峰,江绍龙. 我国棉花生产机械化技术的现状和对策[J]. 南方农机,2014(5):39-41.

[18] Gemtos M T. Reliability of cotton pickers and its effect on harvesting cost[J].Biosystems Engineering, 2002, 82(4): 381-391.

[19] Wanjura D F, Brashears A D. Factors influencing cotton stripper performance[J]. Transactions of the ABASE, 1983, 26(1): 54-58.

[20] 游图明. 一种手持式采棉机:CN201349416[P]. 2009-11-25.

[21] 刘坤,费树岷,汪木兰. 采棉机器人中棉花图像轮廓提取[J]. 制造业自动化,2012,34(13):5-7. Liu Kun, Fei Shumin, Wang Mulan. Cotton contour extraction based on HSV[J]. Manufacturing Automation, 2012, 34(13): 5-7. (in Chinese with English abstract)

[22] 汪木兰,殷梅,韦皆顶,等. 智能型采棉机器人中单机械手运动学建模与仿真[J]. 农机化研究,2009,31(5):55-59. Wang Mulan, Yin Mei, Wei Jieding, et al. Modeling and simulation of the single manipulator for intellgent cotton- picking robot[J]. Journal of Agricultural Mechanization Research, 2009, 31(5): 55-59. (in Chinese with English abstract)

[23] 韦皆顶,费树岷,汪木兰,等. 采棉机器人的研究现状及关键技术[J]. 农机化研究,2007,29(7):14-18. Wei Jieding, Fei Shumin, Wang Mulan. Key techniques and research statue for cotton picking robot[J]. Journal of Agricultural Mechanization Research, 2007, 29(7): 14-18. (in Chinese with English abstract)

[24] 王磊,张宏文,刘巧. 胶棒滚筒棉花采摘头采收性能试验[J]. 农业工程学报,2016,32(18):35-41. Wang Lei, Zhang Hongwen, Liu Qiao. Test on harvest performance of cotton picking head with rubber-bar roller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 35-41. (in Chinese with English abstract)

[25] 张宏文,康敏,傅秀清,等. 胶棒滚筒棉花采摘头的设计与试验[J]. 农业工程学报,2011,27(2):109-113. Zhang Hongwen, Kang Min, Fu Xiuqing, et al. Design and experiment of rubber-bar roller of cotton harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(2): 109-113. (in Chinese with English abstract)

[26] 何磊,刘向新,赵岩,等. 棉花机械采收质量影响因素分析[J]. 甘肃农业大学学报,2016,51(1):150-155. He Lei, Liu Xiangxin, Zhao Yan, et al. Analysis of influencing factors on cotton mechanized harvesting quality[J]. Journal of Gansu Agricultural University, 2016, 51(1): 150-155. (in Chinese with English abstract)

[27] 魏俊,王云霞,石磊,等. 刷辊式采棉机刷棉辊动力学分析[J]. 农机化研究,2016,38(6):106-109.Wei Jun, Wang Yunxia, Shi Lei, et al. The finite element analysis for cotton-beated roller of the roller stripping type cotton harvester[J]. Journal of Agricultural Mechanization Research, 2016, 38(6): 106-109. (in Chinese with English abstract)

[28] 刘旋峰,张佳喜,郭兆峰,等. 自走型梳脱式采棉机的设计与研究[J]. 农机化研究,2015,37(4):99-102. Liu Xuanfeng, Zhang Jiaxi, Guo Zhaofeng, et al. Design and research of the self-propelled cotton picker[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 99-102. (in Chinese with English abstract)

[29] 沐森林,孙勇飞,陈长林,等. 4MZ-2.6型复指杆式采棉机的设计及试验研究[J]. 中国农机化学报,2014,35(3):27-34. Mu Senlin, Sun Yongfei, Chen Changlin, et al. Design and experiment on the 4MZ-2.6 finger-type cotton picker[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(3): 27-34. (in Chinese with English abstract)

[30] 潘金坤,袁建宁,石磊,等. 刷辊式采棉机刷棉辊运动学仿真分析[J]. 农机化研究,2015,37(12):64-69. Pan Jinkun, Yuan Jianning, Shi Lei, et al. Roller bat’s kinematical simulation and analysis for roller stripper-type cotton harvester[J]. Journal of Agricultural Mechanization Research, 2015, 37(12): 64-69. (in Chinese with English abstract)

[31] 黄铭森,石磊,张玉同,等. 统收式采棉机载籽棉预处理装置的优化试验[J]. 农业工程学报,2016,32(21):21-29. Huang Mingsen, Shi Lei, Zhang Yutong, et al. Optimization experiment of machine-mounted seed cotton pre-treatment apparatus for cotton stripper harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(21): 21-29. (in Chinese with English abstract)

design and experiments on brush-rolling cotton harvester

Huang Mingsen, Shi Lei※, Zhang Yutong, Chen Changlin, Sun Yongfei, Xie Qing, Kong Fanting, Wu Chongyou

(Nanjing Research Institute for Agricultural Mechanization, Ministry of Agriculture; Key Laboratory of Modern Agricultural Equipment, Ministry of Agriculture, Nanjing 210014, China)

To improve the working quality of the brush-rolling cotton harvester and to meet the requirement of the ginnery of the seed cotton picked by stripping-type cotton harvester, the article optimized the working parameters of the brush roller and added the recycling structure matched with the brush roller, based on the problem in the trials of the 4MZ-3B brush-rolling cotton harvester. Also, the improvements included the structure of the cotton pushing roller, the cotton-boll separating and cotton conveying pipe, the airflow-cotton separating apparatus and the machine-mounted pretreating apparatus. Based on these the new 4MZ-3C brush-rolling cotton harvester was formed and the comparative trials were conducted in Anyang, Henan. Compared with 4MZ-3B brush-rollingcotton harvester, the 4MZ-3C type raised the picking rate and the recycling rate of cotton boll by 3.42% and 74.57%, respectively, and lowered the loss rate from falling of cotton, the rate of hanging cotton, the missing rate of cotton, the loss rate from cleaning impurities, and the impurity rate by 0.85%, 0.89%, 1.05%, 0.63% and 3.71%, respectively. The optimization of the working parameter, which was mainly the revolution speed of the brush roller, and the installation of the recycling structure directly optimized the picking rate and lowered the loss rate from falling of cotton, the rate of hanging cotton, and the missing rate of cotton, due to the enhancement of the picking ability and the efficient recycling mechanism. By reducing the contact area of the roller at the radial direction, the modified cotton pushing roller could avoid the blocking of the inlet of the air conveying pipe for cotton boll separation, which was caused by vine plants collected in the field twining with the roller, reducing the chance of the machine halt. The improvement of the cotton-boll separating and cotton conveying pipe from air-blowing type to air-suction type could form an appropriate negative pressure area at the inlet of the pipe to pull seed cotton and separate cotton-boll form it, and effectively increase the recycling rate of cotton boll and avoid cotton bolls to enter the machine-mounted pretreating apparatus, which would cause adverse influence on cleaning performance and the rank of seed cotton. The improvement of the airflow-cotton separating apparatus from mesh box type to tangent-guided type could perfectly separate air flow from seed cotton, and make sure that seed cotton could enter the cotton cleaner mounted on machine smoothly and with little airflow, and at the same time, solve the problem of transition between the air conveying pipe for cotton boll separation and the cotton cleaner mounted on machine. The machine-mounted pretreating apparatus was modified as one-cleaning and two-recycling type from one-cleaning and one-recycling type, the new type had 3 cleaning units, and a new configuration of them was made to make the best use of its cleaning ability to reduce the impurity rate and the loss rate of cleaning. China had a planting area of 3 796 690 hm2in 2015, while the mechanized harvesting area was only 704 620 hm2, accounting for 18.56%, which urgently needs change. The new 4MZ-3C brush-rolling cotton harvester has the advantage such as low price, friendly maintainability and wide adaptability, and every index of it is better than the operation standard of cotton harvester, which can perfectly meet the requirement of cotton harvesting mechanization.

mechanization; optimization; design; brush-rolling cotton harvester; seed cotton

10.11975/j.issn.1002-6819.2017.20.005

S225.91+1

A

1002-6819(2017)-20-0041-07

2017-05-12

2017-08-12

经济作物农机农艺关键技术集成研究与示范(2013BAD08B02);中国农业科学院创新工程-茎秆类收获机械

黄铭森,助理研究员,主要从事农业装备工程与技术研究。 Email:hms_212@126.com

※通信作者:石 磊,研究员,主要从事农业装备工程与技术研究。Email:shileijsnj@126.com

黄铭森,石 磊,张玉同,陈长林,孙勇飞,谢 庆,孔凡婷,吴崇友. 刷辊式采棉机的改进设计与试验[J]. 农业工程学报,2017,33(20):41-47. doi:10.11975/j.issn.1002-6819.2017.20.005 http://www.tcsae.org

Huang Mingsen, Shi Lei, Zhang Yutong, Chen Changlin, Sun Yongfei, Xie Qing, Kong Fanting, Wu Chongyou. Revised design and experiments on brush-rolling cotton harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 41-47. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.20.005 http://www.tcsae.org