金属膜盘联轴器用关节轴承磨损特性研究

2017-11-13刘国平方建敏

刘国平,方建敏

(中国航发控制系统研究所,江苏无锡 214063)

金属膜盘联轴器用关节轴承磨损特性研究

刘国平,方建敏

(中国航发控制系统研究所,江苏无锡 214063)

为研究金属膜盘联轴器用关节轴承的磨损特性,对某型关节轴承在金属膜盘联轴器工作环境进行了分析,计算了其在最大载荷条件下的PV值,并分别开展了低速摆动轴向重载磨损试验、高速摆动轴向无载磨损试验和发动机真实工况磨损试验。结果表明:金属膜盘联轴器用关节轴承的工作环境属于高速旋转和高速摆动、轴向重载和径向无载,关节轴承的磨损量与其所承受的轴向载荷与摆动线速度直接相关。

关节轴承;金属膜盘联轴器;磨损

0 引言

金属膜盘联轴器属于挠性联轴器,广泛应用于工业领域[1]。1947年首次被应用于飞机上,用于传递飞机附件机匣和发动机附件机匣之间的功率,并补偿二者安装和工作时的不对中,质量轻、不需要润滑。在大的不对中角度、高转速及高温度使润滑式齿式联轴器及万向节无法适应[2]的情况下,凭借其突出优势,几乎所有传统飞机附件传动及直升飞机的主传动和尾传动均使用金属膜盘式挠性联轴器。但是由于膜盘的刚度较低,承载能力差,使用关节轴承可以提高联轴器的轴向承载能力。例如,美国 F-15、F-16、F-18、F-22、F-35 和 X-29、X-47 飞机均使用此类结构[3]。普通自润滑关节轴承一般仅适用于低速摆动场合(摆动频率n≤30次/min)[4-5]。高速滚珠关节轴承利用滚动摩擦代替滑动摩擦,提高了工作转速(n=200~1300次/min)[6]。但是,高速滚珠关节轴承的承载能力较弱,无法满足飞机上较大的轴向载荷要求,故国外金属膜盘式联轴器在选用关节轴承时一般采用普通自润滑关节轴承。金属膜盘式联轴器用关节轴承的摆动频率最高可达18000次/min,远大于其一般应用工况。文献[7]中对此类关节轴承的介绍较为简单,仅提到其可以替膜盘承受轴系间的轴向作用力,并可以在膜盘失效后维持飞机和发动机附件两端轴向位置。

目前,几乎没有任何有关此类关节轴承的应用环境和试验方法的文献发表,国内的关节轴承专业研发机构也是首次接触到此类超高摆动频率的关节轴承应用特例。本文分别从理论分析、仿真计算和试验模拟的角度来研究金属膜盘联轴器用关节轴承的磨损特性,为其后续的研制和发展提供参考。

1 关节轴承工作环境分析

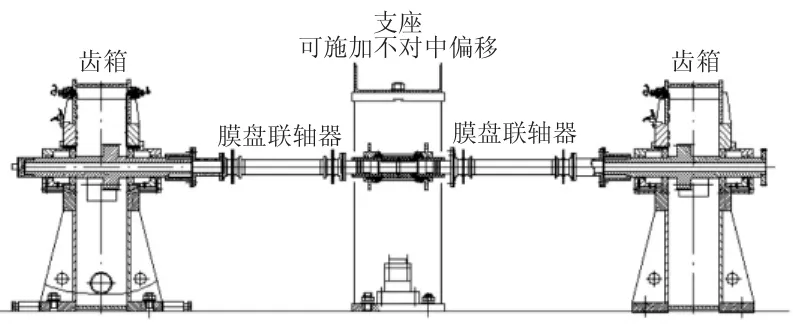

以某型金属膜盘联轴器为例来研究关节轴承的特殊工作环境,带关节轴承的膜盘联轴器结构如图1所示。

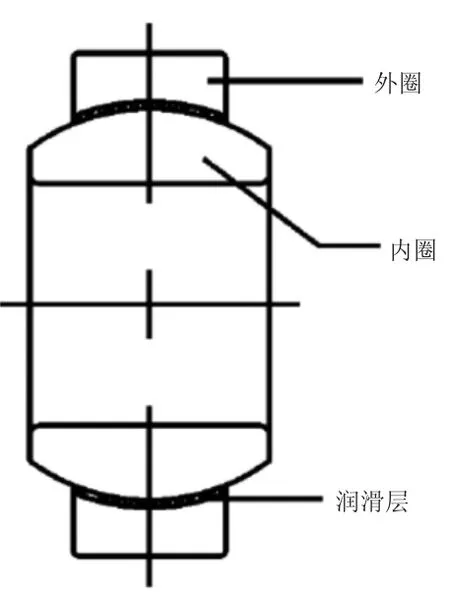

关节轴承由1个带外球面的内圈、1个带内球面的外圈和中间润滑层3部分组成,如图2所示。

由于金属膜盘式联轴器在补偿两端安装法兰的不对中时,关节轴承首先会产生1个初始的偏摆,如图3所示。

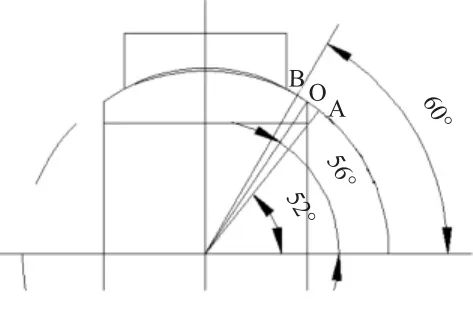

金属膜盘式联轴器用关节轴承的主要运动形式为偏摆运动,并承受一定轴向力,轴向力可为定值,也可能随时间变化。其内、外圈在工作时随联轴器同步高速旋转。同时,内圈与外圈之间也产生正弦式的相对摆动,关节轴承的运动轨迹如图4所示。点A为联轴器旋转至最大不对中值时关节轴承内圈最高点,B点为对应最低点。对于内圈上任意1点,其运动规律是在高速旋转过程中,始终沿着关节轴承内圈外球面以轨迹为O-AO-B-O不停摆动,摆动频率与旋转频率相同。

图1 带关节轴承的金属膜盘联轴器结构

图2 普通自润滑关节轴承结构

图3 关节轴承由于联轴器安装不对中产生初始偏摆

总而言之,金属膜盘联轴器使用的关节轴承承受的主要载荷特点为:高速旋转和高速摆动、轴向重载和径向无载。

图4 关节轴承的运动轨迹

由于关节轴承在金属膜盘式联轴器中替膜盘承受了轴向载荷,受轴向压力作用不断摆动摩擦,使润滑层不断磨损并脱落,关节轴承的内、外圈会产生较大的间隙,这一部分轴向位移值再由膜盘承受。在工作一段时间后,内、外圈之间的相对摩擦系数也会不断增加,导致磨损不断加剧,最终润滑层被消耗完,轴承失效,必须返厂更换[8]。

金属膜盘联轴器的寿命主要取决于关节轴承润滑层的磨损程度,当关节轴承的轴向间隙过大时,会使膜盘补偿较大的轴向位移,从而降低了膜盘的角向补偿能力。因此,对于金属膜盘式联轴器而言,必须严格控制关节轴承的轴向间隙,来限制关节轴承的使用。由于其结构的特殊性,在外场工作条件下,关节轴承的轴向间隙难以测量,只能通过控制联轴器的使用寿命的方式来控制。

2 关节轴承设计选型

选择金属膜盘联轴器使用的关节轴承,必须考虑安装尺寸和轴向极限承载能力,以及膜盘在不发生疲劳失效条件下,允许关节轴承磨损产生的最大间隙(即额定使用寿命)。国内外并没有成熟案例可以借鉴,只能参考在普通应用环境下关节轴承研究成果[9-10]。

对关节轴承的安装尺寸和轴向极限承载能力,各厂商均有详细说明。但对于使用寿命,由于关节轴承的摩擦学理论还不成熟,各厂商的评价标准和计算方法也各不相同,SKF、INA等都有关于关节轴承寿命的计算公式。

SKF给出的摩擦副为钢/PTFE织物润滑层磨损寿命计算公式[11]为

式中:Gh为额定基本寿命;b1为载荷方向系数;b2为温度系数;b4为速度系数;Kp为名义接触应力常数;p为名义接触应力;n为名义接触应力指数;v为平均滑动次数。

JB/T 8565-1997标准给出的磨损寿命计算模型计算公式[12]为

式中:αK为载荷特性响应系数;αT为温度响应系数;αp为载荷大小响应系数;αV为速度特性响应系数;αZ为轴承质量、润滑特性响应系数;KM为摩擦副材料响应系数;Cd为轴承额定动载荷;v为轴承平均滑动线速度,mm/s;P 为轴承当量载荷,N。

由此可见,关节轴承的磨损寿命影响因素很多,但是其磨损率主要取决于轴承承受的当量动载荷P和球面滑动线速度v。通常要求关节轴承的PV值不能超过400 MPa·m/s,但随着材料的耐热、耐磨性能的提高,部分厂家生产的关节轴承许用PV值甚至可以达到 1600 MPa·m/s[13]。

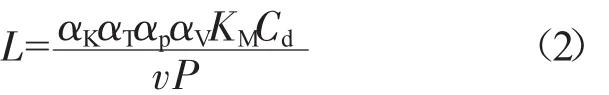

由此,对金属膜盘联轴器使用环境下关节轴承的PV值进行计算分析。关节轴承的运动轨迹如图4所示。从图中可见,所选取的关节轴承球面半径为12.5 mm。联轴器受10 kN轴向载荷时关节轴承应力如图5所示。从图中可见,对联轴器施加最大轴向载荷10 kN时,关节轴承球面接触位置的最大应力为677 MPa。

图5 联轴器受10 kN轴向载荷时关节轴承应力

自润滑关节轴承在使用过程中主要工作模式为摆动,主轴旋转1周,轴承最大摆角α(额定取为4°),总的摆角为α的4倍。自润滑关节轴承的线速度V值为轴承在单位时间内转动的行程,其计算公式为

式中:dk为自润滑关节轴承的球径(25.4 mm);f为自润滑关节轴承的转动频率。

根据产品使用工况情况,转速n按照15000 r/min计算,则频率为

根据式(3)、(4)计算关节轴承的球面摆动线速度V=886.63 mm/s。

时,关节轴承在实际工作过程中的最大PV值为600.241 MPa·m/s。

根据上述计算分析,金属膜盘联轴器使用的关节轴承工作条件极为恶劣,目前的产品很难满足其超高的PV值要求,尤其是在这种高速摆动的应用环境下,关节轴承的磨损寿命按时间折算就会变得很短。只能根据比较不同关节轴承的磨损性能,择优选型。

3 关节轴承磨损性能试验分析

由于关节轴承的摩擦学理论研究还不成熟,在关节轴承摩擦磨损性能分析、寿命计算公式拟合、额定载荷确定等方面仅靠理论研究还无法解决,试验是确定关节轴承寿命的最直接方法[14]。

常规的关节轴承试验机可以模拟关节轴承的摆角,但试验摆动频率最大不超过50 Hz[15],这是由摆动加载方法特性所决定的。然而对于金属膜盘联轴器用关节轴承而言,摆动频率需施加到250 Hz,还要在250 Hz的转速下高速旋转,同时施加摆角和轴向载荷。目前,还没有可以同时施加上述所有载荷的关节轴承试验机。只能对不同载荷进行排列组合、分别模拟。当然,最直接的试验方法就是将联轴器安装于发动机上进行寿命测试,但也无法保证发动机能够始终提供给关节轴承额定的工作载荷。

3.1 低速摆动轴向加载试验

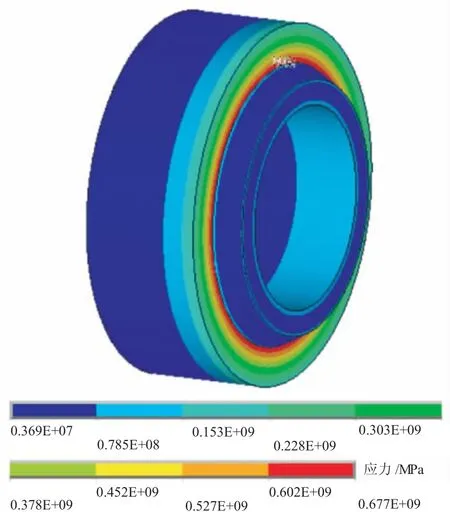

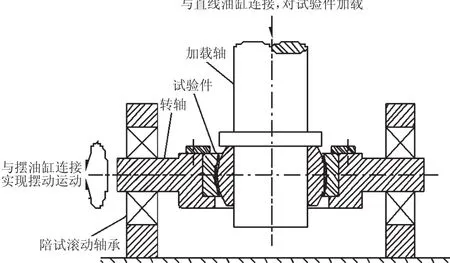

将关节轴承在普通轴承试验器上进行磨损试验,试验器结构如图6所示。摆动频率为25 Hz,摆动角度为±2°,施加连续轴向力1000 N。每50 h取下关节轴承,检查内圈球面情况,并测量轴向间隙,测量结果如图7所示。

图6 低速摆动试验器

图7 低速摆动轴承间隙变化

在低速摆动轴向加载试验状态下,关节轴承的轴向磨损量与磨损次数基本呈线性关系,摆动约1.8E+7次(摆动时间200 h)后,其轴向间隙达到1.5 mm,衬层一侧基本磨穿。

3.2 高速摆动轴向轻载磨损试验

将关节轴承在金属膜盘联轴器试验台上进行了磨损试验,如图8所示。试验时关节轴承的摆动角度约为±2°,频率约为250 Hz,无法加载轴向载荷。

图8 高速运转试验器

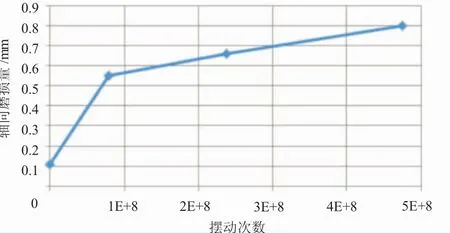

每100 h取下关节轴承,检查内圈球面情况,并测量轴向间隙,测量结果如图9所示。

图9 高速运转轴向间隙变化

与低速摆动不同,在高速摆动轴向轻载试验状态下,关节轴承的轴向磨损量主要集中在初始阶段,后期趋于平稳,摆动约4.75E+8次(摆动时间750 h)后,其轴向间隙达到0.8 mm,衬层仍在合格范围之内。

3.3 发动机真实工况磨损试验

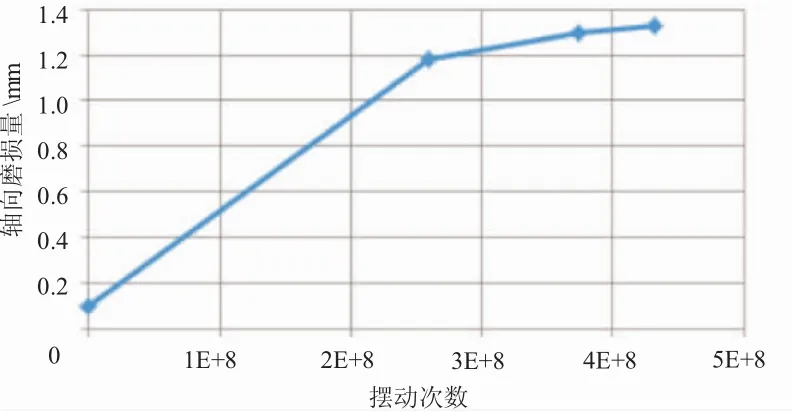

将关节轴承随金属膜盘联轴器安装在发动机上进行试车,在试车时,发动机载荷不恒定,假设关节轴承的摆动角度约为±1°,频率约为200 Hz,轴向载荷未知。在发动机定检维修时统计关节轴承的磨损量,测量结果如图10所示。

图10 高速运转轴向间隙变化

在发动机真实工作环境下,摆动约4.3E+8次(摆动时间750 h)后,轴向磨损间隙达到1.3 mm。衬垫仍保留有部分余量。与高速摆动轴向轻载试验状态相似,关节轴承的轴向磨损量达到一定程度后,趋于平稳。

3.4 磨损试验总结

由于目前在普通试验器条件下无法同时对金属膜盘联轴器用关节轴承施加大轴向载荷、超高速轴向摆动频率和大摆动角度,而真实发动机试车资源较少,试验费用昂贵。故只能分别对各载荷状态进行排列组合,分别模拟。

试验器验证结果说明关节轴承的轴向磨损间隙与轴向载荷和摆动线速度直接相关。根据发动机真实工作环境下的磨损情况看,关节轴承既承受轴向载荷,又处于高速摆动磨损状态。

但根据试验结果可以判断,在发动机真实工作环境下,关节轴承承受的轴向载荷小于低速摆动轴向加载试验台所加载载荷,摆动线速度(频率与摆角之积)也小于高速摆动轴向轻载试验台所加载的摆动线速度。

4 结束语

金属膜盘联轴器用关节轴承的工作环境属于高速旋转和高速摆动、轴向重载和径向无载的状态。其寿命主要受限于关节轴承的磨损寿命(主要表现为轴向磨损间隙过大)。分别通过低速摆动轴向加载试验、高速摆动轴向轻载试验及发动机真实工况下磨损试验,对关节轴承的磨损量进行了测量统计,获取了相关试验数据,为后续金属膜盘联轴器用关节轴承的设计验证提供了数据基础。

国内专业关节轴承研究机构对此类关节轴承的研究刚刚起步,需要从理论分析、仿真计算和试验模拟等各方面入手,开展系统性研究。最重要的是建立能够提供轴向加载和高速摆动的试验台,通过加严考核的方式,对关节轴承进行充分的耐久性考核,以保证其在工作过程中的使用寿命。

[1]衡井武.金属膜盘式挠性联轴器在航空上的应用 [C]//中国航空学会(动力)第三届小发动机.温州:中国航空学会,2000:164-167.HENG Jingwu.The application of the metal diaphragm coupling in aviation [C]//Proceedings of the 3rd CSAA (engine)small engine.Wenzhou:CSAA,2000:164-167.(in Chinese)

[2]Robert E M,Jon R M,Gibbons C B.The application of flexible couplings for turbo machinery [C]//Proceedings of the 18th Turbomachinery Symposium.Texas,1989:1-25.

[3]Domenick J,Gargiulo PE.Design and development of a PTO shaft for the X-29 Forward Swept Wing(FSW)Demonstrator Aircraft[R].AIAA-85-4045.

[4]曲庆文,刘源勇,钟振远,等.关节轴承的设计特点及分析[J].润滑与密封,2004,164(4):102-105.QU Qingwen,LIU Yuanyong,ZHONG Zhenyuan,et al.Design characteristic and analysis for the spherical plain bearing[J].Lubrication Engineering,2004,164(4):102-105.(in Chinese)

[5]卓耀斌,周晓军.高速滚珠关节轴承的动力学特性分析 [J].机械工程学报,2015,51(4):37-46.ZHUO Yaobing,ZHOU Xiaojun.Dynamic characteristic analysis of high-speed spherical ball bearing[J].Journal of Mechanical Engineering,2015,51(4):37-46.(in Chinese)

[6]卓耀斌,周晓军,陆林侦,等.高速关节轴承的摆动工作特性检测系统研制[J].仪器仪表学报,2014,35(3):593-600.ZHUO Yaobing,ZHOU Xiajun,LU Linjun,et al.Research on the inspection system for high-speed spherical bearing performance characteristics in an oscillating application [J].Chinese Journal of Scientific Instrument,2014,35(3):593-600.(in Chinese)

[7]Voracek.D F.Monitoring techniques for the X-29 aircraft’s high-speed rotating power takeoff shaft[R].NASA-101731-1990.

[8]杨育林,祖大磊,黄世军.自润滑关节轴承现状及发展 [J].轴承,2009(1):58-61.YANG Yulin,ZU Dalei,HUANG Shijun.Status and development of self-lubricating spherical plain bearings[J].Bearing,2009(1):58-61.(in Chinese)

[9]邱月平,沈雪瑾.关节轴承磨损性能试验研究进展 [J].轴承,2011(6):56-60.QIU Yueping,SHEN Xuejing.Research progress of wear performance test for spherical plain bearings [J].Bearing,2011 (6):56-60.(in Chinese)

[10]胡占齐,李巍,杨育林,等.航空关节轴承寿命试验机发展综述[J].轴承,2015(11):57-63.HU Zhanqi,LI Wei,YANG Yuling,et al.Review on development of life testers for aircraft spherical plan bearing[J].Bearing,2015(11):57-63.(in Chinese)

[11]柏耀星,邱明,李迎春,等.关节轴承磨损失效的研究现状及进展[J].现代制造工程,2012(4):138-142.BAI Yaoxing,QIU Ming,LI Yingchun,et al.Study status and development of the wear failure of spherical plain bearing[J].Modern Manufacturing Engineering,2012(4):138-142.(in Chinese)

[12]沈雪瑾,曹磊,陈有光,等.织物衬垫自润滑关节轴承的研究现状与展望[J].轴承,2009(3):57-61.SHEN Xuejing,CAO Lei,CHEN Youguang,et al.Research status and prospect of spherical plain bearing with self-lubricating fabric liner[J].Bearing,2009(3):57-61.(in Chinese)

[13]杨咸启,宋雪静,张蕾.关节轴承的边界润滑模型与寿命分析[J].轴承,2005(8):11-13;YANG Xianqi,SONG Xuejing,ZHANG Lei.Model of boundary lubrication and life analysis for spherical plain bearing [J].Bearing,2005(8):11-13.(in Chinese)

[14]Byung C K.Endurance and performance of a composite spherical bearing[J].Composite Structures,2009,87(1):71-79.

[15]李巍,胡占齐,杨育林,等.航空自润滑关节轴承寿命试验机的构型[J].中国机械工程,2016,27(6):742-747.LI Wei,HU Zhanqi,YANG Yulin,et al.Configuration of aerial self-lubricating spherical plain bearing testers[J].China Mechanical Engineering,2016,27(6):742-747.(in Chinese)

Research on Wear Characteristic of Spherical Plain Bearing Used on Metal Diaphragm Couplings

LIU Guo-ping,FANG Jian-min

(AECC Aero Engine Control System Institute,Wuxi Jiangsu,China)

In order to study the wear characteristic of the spherical plain bearing used on the metal diaphragm coupling,the operating environment of a spherical plain bearing used on the metal diaphragm coupling were analyzed,the PV value of the bearing under the condition of maximum load was calculated,and experiments in low-speed swing with heavy load in axial direction condition、in high-speed swing with no load in axial direction condition and real environment of the engine were conducted.The results show that the operating environment of a spherical plain bearing is high-speed rotation and high-speed swing,heavy load in axial direction and no load in radial direction,the wear capacity of the spherical plain bearing has direct relationship with the axial load and swing linear speed the bearing sustained.

metal diaphragm coupling;spherical plain bearing;wear

V 233.1+4

A

1 0.1 3477/j.cnki.aeroengine.201 7.02.001

2016-12-25

刘国平(1975),男,硕士,高级工程师,主要从事柔性传动结构设计工作;E-mail:liuguoping@sina.com。

刘国平,方建敏.金属膜盘联轴器用关节轴承磨损特性研究 [J].航空发动机,2017,43(2):1-5.LIU Guoping,FANG Jianmin.Research on wear characteristic ofsphericalplain bearing used on metaldiaphragm couplings[J].Aeroengine,2017,43(2):1-5.

(编辑:张宝玲)