倾斜管式蒸发冷凝器管外液膜的三维数值研究

2017-11-11赵志祥蔡业彬张铱鈖

赵志祥 蔡业彬 张铱鈖

(1. 广东石油化工学院机电工程学院;2. 太原理工大学化学化工学院)

倾斜管式蒸发冷凝器管外液膜的三维数值研究

赵志祥1,2蔡业彬1张铱鈖2

(1. 广东石油化工学院机电工程学院;2. 太原理工大学化学化工学院)

利用Fluent软件对倾斜椭圆管式水膜蒸发冷凝器管外成膜情况进行了三维数值模拟,分析了喷淋流量、布液器与侧壁间距及周向角度等参数对管外液膜厚度和分布的影响。结果表明:管外液膜沿管壁向下侧壁面方向发生偏移,使远离上侧壁面的位置更易铺展成膜,近上侧壁面的椭圆管底端易产生干斑;随着布液器与壁面间距的减小,流体在上、下侧壁上的分流现象随之明显;喷淋流量一定时,周向液膜厚度分布先减小至周向90°位置后开始增大。

蒸发冷凝器 倾斜椭圆管 液膜厚度 数值模拟

水膜蒸发冷却技术是利用传热表面覆盖水膜的非饱和蒸发、相变潜热带走热量的一种环保、高效、节能的冷却方式。水膜式蒸发冷凝器是将水冷与空冷、传热与传质等过程结合为一体,将显热和潜热结合的一种高效节能冷凝设备。因蒸发式冷凝器改变了传统的显热散热方式,被广泛应用于冶金、空调、石化、电力、化工及建材等领域[1,2]。倾斜管式水膜式空冷器克服了因水膜布置不均匀而造成的管束中间与两端传热效率不一致以及局部干斑与腐蚀的缺点;同时倾斜管也更有能力将凝结液体及时导出,降低工作阻力,增强了传热效果[3,4]。通常,热交换的核心元件传热管均是以圆形截面为主的,随着计算流体力学和微观传热技术的发展,人们开始关注椭圆管对液膜流动和强化传热的影响,国内外许多专家学者对椭圆管换热进行了多方面的研究[5~9]。在凝汽器冷凝蒸汽的过程中,凝结水的排开速率极大地影响着设备的正常运行与安全,当凝结水不能及时排开时会导致背压升高,冷凝管破损等问题[10]。但近年来的研究主要集中在水平管方面,对于利于排水的倾斜管式蒸发式冷凝器几乎没有研究。

笔者基于Fluent的VOF方法对倾斜椭圆管外成膜情况进行了模拟研究,分析了得出了入口流量与布液器位置对管外液膜分布、厚度的影响,为开发基于倾斜椭圆管的蒸发空冷装备做了探索性研究。

1 数值模拟方法

1.1 模型与基本参数

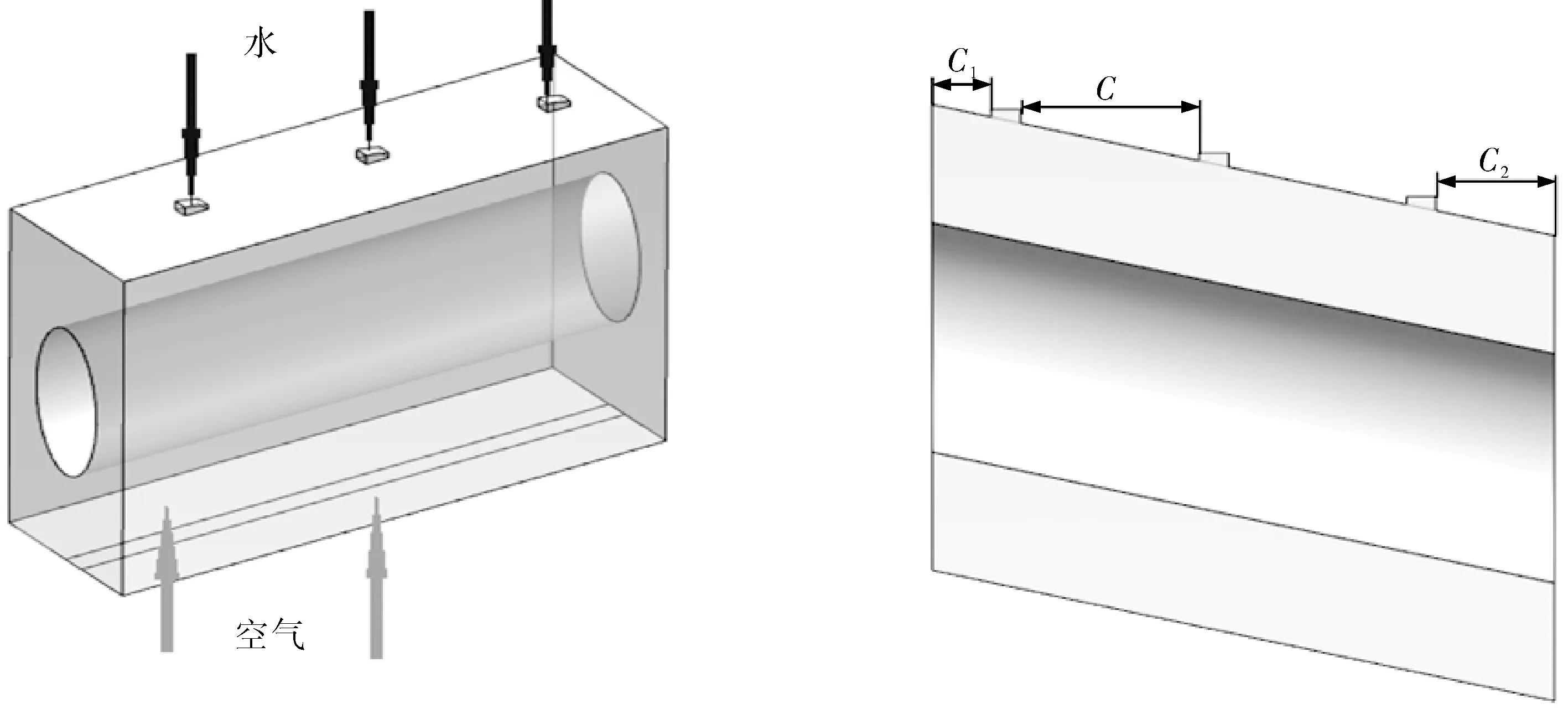

倾斜椭圆管外液膜流动的物理模型如图1所示,为减少计算量,适当缩短了管长,椭圆管正上方布置3个布液器,布液孔为边长3mm的正方形,布液高度等于椭圆长半轴长度,椭圆管长半轴28.5mm,短半轴19mm,椭圆管中轴线与水平面夹角为15°,数值计算域简化为模型的横向的一半。其中C1为上方布液器与壁面的水平距离,C为两布液器间的水平间距,C2为下方布液器与壁面的水平距离,且C=C1+C2=18mm。

图1 倾斜椭圆管单管外流动换热模型

1.2 流体物性与基本假设

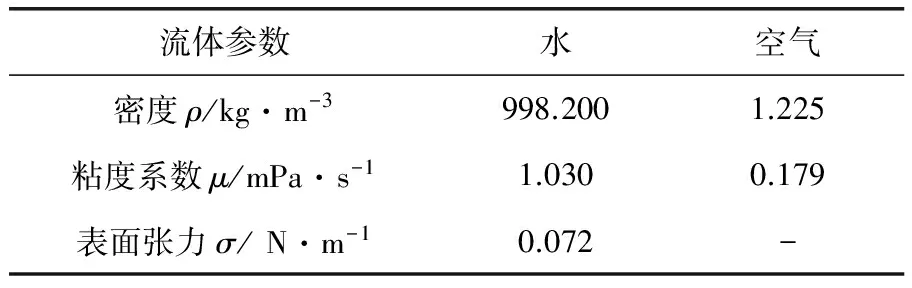

假设所选取的计算区域内流体的流动为湍流,计算流体介质为蒸馏水,流动状况视为常温、常压,由于本研究主要是对管外液膜的分析,故不考虑椭圆管的传热情况,并且假定计算域内除蒸馏水外充满了空气,其物性参数为常数(表1)。

表1 流体物性参数

1.3 网格模型与边界条件

网格模型采用三维计算模型,网格生成软件使用目前被业内人士高度认可的ANSYS ICEM CFD。本模型采用易于计算的六面体结构性网格,并对管壁附近区域进行了加密处理,图2为网格划分及局部放大示意图。计算时分别比较了网格数为285 393、507 871、1 213 439的计算模型,结果较为相似,为了更加高效的计算,最终选定网格数为285 393的计算模型;另外也比较了时间步长分别为0.05、0.10、0.20ms的计算结果,其中0.10ms时间步长的残差收敛图像最为稳定,结果较为精确。

图2 网格模型示意图

计算区域内液相水入口处设为速度入口边界;空气自底部竖直向上进入,设为压力入口边界;上方边界设为压力出口边界,底部椭圆管下方出口设为压力出口边界,并且压力都设为大气压;为分析椭圆管两端布液情况,所以上下侧壁面皆设为壁面边界;正面与背面都是取在管间的对称面上,设为对称边界;倾斜椭圆管壁设为壁面边界条件。

1.4 控制方程及数值计算方法

质量守恒方程为:

(1)

式中t——时间;

u、v、w——速度矢量u在x、y、z方向的分量;

x、y、z——坐标方向;

ρ——流体密度。

由于将ρ视为常数,则模型简化后为▽u=0。文中流体为牛顿流体,N-S方程可简化为:

(2)

(3)

式中p——压强;

μ——流体的动力粘度;

ρgx、ρgy——单元上的体积力,即液膜重力在x、y方向的分力。

多相流模型选用数值模拟方法中较为广泛的VOF流体体积算法来计算两相的流动情况,并且选择更为精确的隐式计算方法。定义空气为主相,蒸馏水为次相。

湍流模型选用RNGk-ε模型,相比于标准k-ε模型更适用于强旋流或带有弯曲壁面的流动,因RNGk-ε模型的ε方程中增加了一个修正附加项,使得梯度较大的速度获得了修正,所以计算结果更为精确。

采用有限体积法(FVM)的控制方程离散方式,压力速度耦合算法选用适用于瞬态计算的PISO算法,压力离散方式选用Presto算法,动量方程与气-液面追踪方法均选用更为精确的二阶离散格式。

2 结果与分析

模拟分析了不同液体入口速度、不同布液器位置的液膜厚度分布情况,并且利用后处理软件Tecplot读取了椭圆管不同横截面、不同角度的水膜厚度,通过对水膜厚度的数据分析,总结了倾斜椭圆管的液膜厚度分布特性与规律。

2.1 喷淋流量对液膜分布的影响

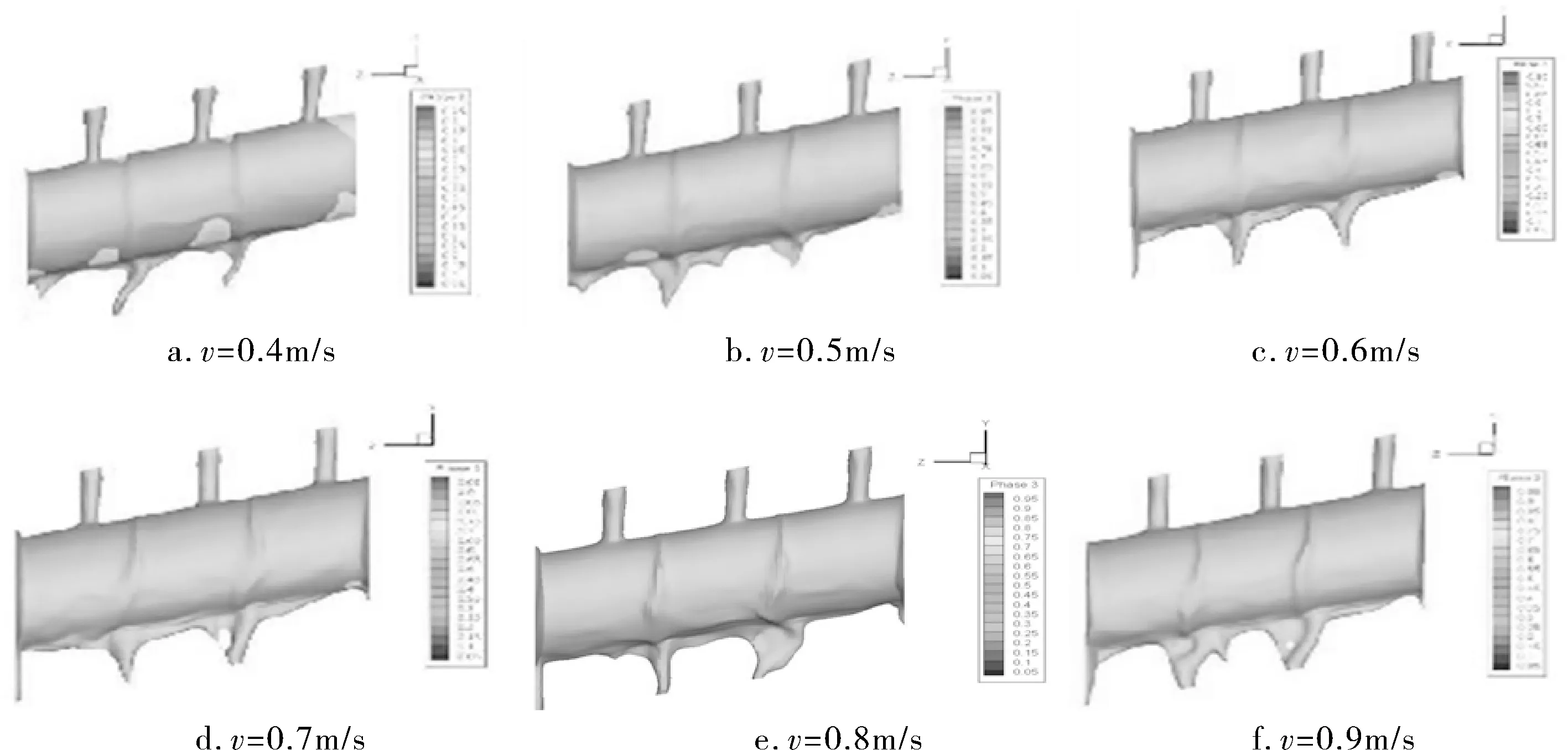

在入口速度分别为0.4、0.5、0.6、0.7、0.8、0.9m/s的工况下,笔者对C1=6mm,C2=12mm条件下进行了数值模拟。

苏母转过身问女儿:婷婷,告诉妈,怀了几个月了?苏婷婷笑笑:妈,你还真当回事呀?我根本就没怀孕,那是骗你们的!苏母和苏穆武愣住了:什么?骗我们?苏婷婷说:你们也不想想,从小你们就教育我要遵守传统道德,我是那么一个乖孩子,能不听你们的话吗?我和杰克婚前就没上过床,要怀孕才怪呢?这么低级的谎言你们也信,只能说明太没智商了!苏穆武和老伴张口结舌,面面相觑。苏婷婷接着说:再说了,我和杰克早商议好了,婚后不要小孩!你们就别琢磨这事了!没别的事我走了!拜拜!苏婷婷扬长而去。

图3为不同入口流速下的液相水膜分布情况,可以看出椭圆管底端出现了较为明显的干斑区;当v≥0.7m/s时,液膜铺展得较好,但是近上壁底部位置存在部分干区,其原因是由于倾斜管存在水平方向的剪切力,使液流速度方向无法一直保持竖直向下,液膜向水平方向偏移,因此出现了倾斜椭圆管的近上壁区易出现干斑,而其他位置的水膜质量较好的现象;同时,可以通过图像直观地发现,在椭圆管底端出现了较为明显的液膜聚集现象;当v=0.9m/s时总体的水膜质量最好,近上壁底端并无干斑区,但是由于在液膜的铺展过程中,两布液器入口间的相向延展,致使接触部分形成液膜的局部堆积,造成了液膜厚度凸起的现象。

图3 不同入口流速下的液相水膜分布情况

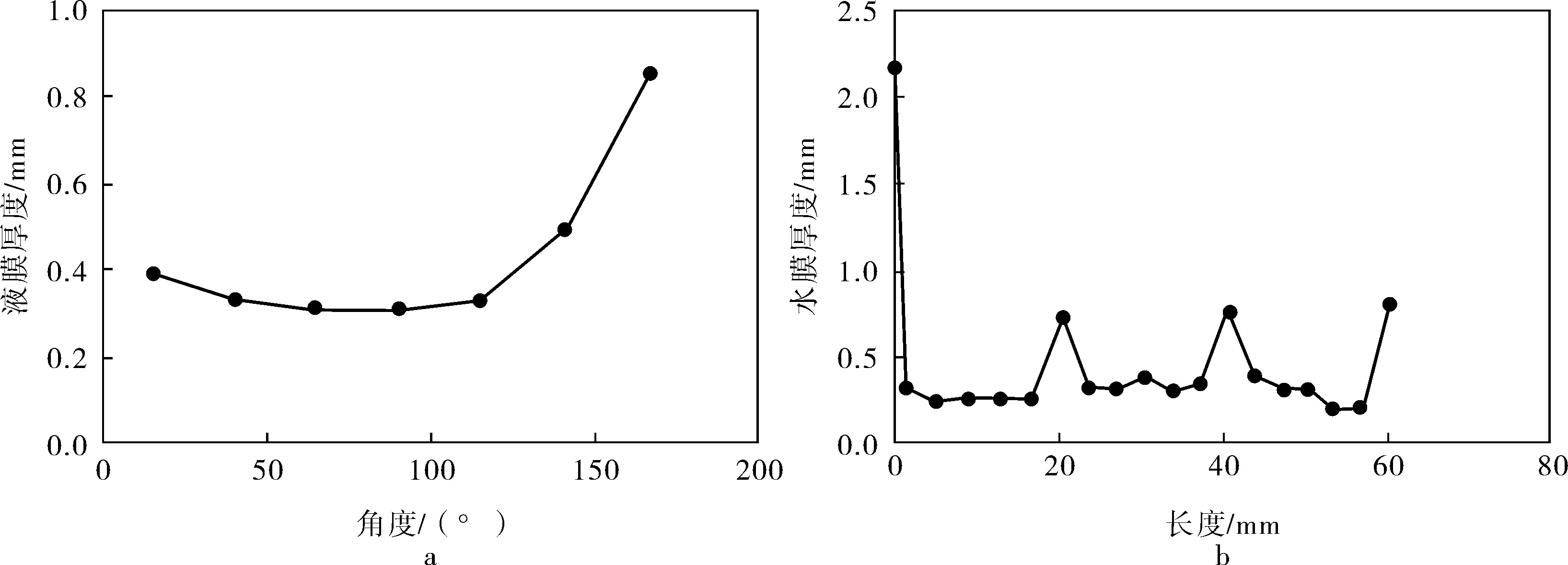

为进一步研究管外液膜的分布情况,在v=0.9m/s的工况下,以液相体积分数0.5为两相分界面,测量分析了管外周向和轴向的液膜厚度分布规律。图4a为倾斜椭圆管周向液膜的平均厚度分布,图4b为沿椭圆管周向θ=90°处水膜厚度的径向分布。

图4 管外液膜厚度分布

由图4a可见,椭圆管外周向液膜在周向角0~115°间的分布较均匀,且周向角度在15~90°间液膜厚度逐渐平缓地降至最低;周向角在90~140°间,液膜厚度逐渐增加,且递增速率明显高于周向角0~115°间的递增速率。当周向角大于140°之后,液膜厚度快速增加,致使椭圆管底端的液膜较厚。其周向分布规律总体上与水平椭圆管外的周向液膜分布情况规律十分相近[11]。

图4b描述了由下侧壁面处至上侧壁面间的椭圆管外水膜厚度分布规律,可见,靠近两侧壁面处尤其是下侧壁面的水膜厚度较厚,容易形成堆积,其原因是壁面的存在对液膜流动产生了一定阻力与引流的作用,而且椭圆管倾斜角度的存在使液膜更容易沿管壁倾斜向下流动,所以对下壁面的冲击较为明显;折线图中的两个锯齿状厚度突起部分形成的原因是在液膜的铺展过程中,两布液器入口间的相向延展,致使接触部分液膜局部堆积,形成了局部厚度的凸起。由图像可观察到,由于倾斜角度的存在,使得三段均匀薄膜区的液膜厚度沿椭圆管的下端面方向均匀缓慢地变厚。

2.2 布液器位置对液膜分布的影响

由以上分析可知当流量为8.1cm3/s(v=0.9m/s)时模型C2=6mm的椭圆管外液膜质量最佳,为进一步分析倾斜椭圆管外的液膜分布情况,在入口流速v=0.9m/s的工况下,笔者对不同的近下壁面布液器位置与下壁面距离C1(3.0、4.5、6.0、7.5、9.0mm)进行了模拟计算。

图5为布液器与两侧壁面不同的距离下的管外液膜情况,并可直观地观察出两侧壁面对倾斜椭圆管管外成膜情况的影响。可见,5种不同距离下的管外成膜情况均相对较好,并无干斑和严重的液膜堆积现象;C1=3.0mm时,可发现液体沿上侧壁面耗散严重,浪费了部分水的流量,进而给能耗带来了一定的负面影响。比较C1=3.0mm与C1=4.5mm,不难发现C1=4.5mm的上侧壁面的液体耗散现象有一定的减弱,但同时下侧壁面的耗散情况有所增加。通过比较C1=6.0mm和C1=7.5mm两者水膜分布图,可知C1=7.5mm的下侧壁面和液膜耗散情况增加明显,而上侧壁面的流体的耗散也随之减弱;当C1=9.0mm时下侧壁面的分流现象十分明显,无用耗散极其严重。从5组数据云图可总结出,随着布液器与壁面距离的减少,流体在侧壁的分流情况也随之明显,引起了部分水资源的无用消耗。

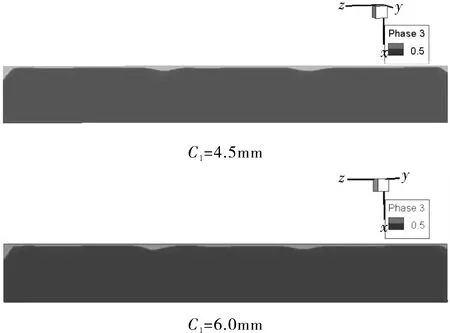

由于当C1为4.5、6.0mm时,两者的水膜质量均较好,而且两侧在两侧壁面上的分流情况总体上较为相近,故此对两种条件下的液膜厚度分布情况进行了测量分析。

图6为C1为4.5、6.0mm的条件下绕椭圆管中心轴垂直于竖直平面的切片,可见两者液膜分布情况基本一致;不难发现两者的近下侧壁面的液膜厚度相差不大,但是对于近上侧壁面的液膜而言,当C1=6.0mm时的液膜近壁处堆积现象更为不明显。为进一步分析比较两种条件下的液膜分布情况,对所述切片的液膜厚度进行了精确的测量,图7为两种条件下的液膜厚度分布折线图,可见两者液膜厚度总体上基本一致,但C1=6.0mm的情况下,水膜分布更为均匀,且上侧壁面的液膜耗散情况相对较弱。

图5 布液器不同位置的液相水膜分布情况

图6 绕管中心轴90°切片气液相分布云图

图7 倾斜椭圆管外液膜厚度分布

3 结论

3.1 倾斜椭圆管外液膜最小厚度在绕椭圆管中心线周向90°附近的位置,此处液膜流动快,传热效果最优。

3.2 由于倾斜角度的存在,使液膜流动沿椭圆管发生偏移,致使倾斜椭圆管远离上侧壁面的位置更易铺展成膜,且近上侧壁面的椭圆管底端极易产生“干斑”现象,出现传热不均、管壁腐蚀加重等问题。

3.3 布液器与壁面间的距离影响管外液膜的流动,随着间距的减小流体沿上、下侧壁的分流随之加重,尤其下侧壁面尤为明显,造成能源消耗。

3.4 通过模拟不同流量和不同布液器位置下的管外液膜分布情况,得出C1=6.0mm、C2=12mm流量为8.1cm3/s条件下液膜质量较好,且两侧壁面的分流情况并不突出,在一定程度上降低了资源损耗。

[1] 周海东,黄翔,范坤.露点间接蒸发冷却器结构对比分析[J].流体机械,2013,41(2):71~77.

[2] 蒋翔.蒸发式冷凝器管外水膜与空气传热性能及机理的研究[J].流体机械,2006,34(8):59~62.

[3] 王志魁,刘丽英,刘伟.化工原理[M].北京:化学工业出版社,2010:118~180.

[4] 唐清华.节水型蒸发式空冷器有关参数的优化研究[D].武汉:武汉理工大学,2005.

[5] 吕多.水平椭圆管外液体降膜流动数值模拟[D].大连:大连理工大学,2013.

[6] 孔晓鸣,李炅,周到,等.小管径椭圆管开缝翅片换热器的数值模拟[J].制冷与空调,2014,14(4):27~32.

[7] Nasr M R J,Behfar R.Enhanced Evaporative Fluid Coolers[J].Journal of Enhanced Heat Transfer,2012,19(2):95~105.

[8] Luo L C,Zhang G M,Pan J H.Influence of Oval-shaped Tube on Falling Film Flow Characteristics on Horizontal Tube Bundle[J].Desalination and Water Treatment,2015,54(11):2939~2950.

[9] Kim Nae-Hyun,Lee Kang-Jong,Jeong Yeong-Bin.Airside Performance of Oval Tube Heat Exchangers Having Sine Wave Fins under Wet Condition[J]. Applied Thermal Engineering,2014,66(1/2):580~589.

[10] 姜楠,孙泓.凝汽器杂项疏水的处理[J].动力工程,2005,25(3):399~403.

[11] 齐春华,徐克,冯厚军,等.椭圆管外液膜流动的数值模拟及传热实验研究Ⅰ:数值模拟研究[J].化学工业与工程,2012,29(4):74~79.

3DNumericalSimulationofFilmFormationonInclinedOvalTubeWaterFilmEvaporativeCondensers

ZHAO Zhi-xiang1,2, CAI Ye-bin1, ZHANG Yi-fen2

(1.CollegeofMechanicalandElectricalEngineering,GuangdongUniversityofPetrochemicalTechnology; 2.CollegeofChemistryandChemicalEngineering,TaiyuanUniversityofTechnology)

Numerical simulation of the film formation on inclined oval tube of the water film evaporative condensers was simulated; and the factors like the spray flow, the distance between the distributor and the sidewall and the circular angle of measured point which influencing the film thickness and distribution were analyzed. Results show that, the liquid film moves along the tube toward the lower sidewall and it forms the film away from the upper sidewall more easily and generates dry spots easily on the bottom of oval tube near the higher sidewall. With the decrease of the distance between the distributor and the sidewall, the fluid shunting on the sidewalls becomes obviously. Regarding certain amount of spray flow, the liquid film thickness decreases to a position of 90° circular angle at first and then becomes increased.

evaporative condenser, inclined oval tube, liquid film thickness, numerical simulation

国家科技型中小企业创新基金项目(12C26214405347);广东省自然科学基金项目(9152500002000003);广东省教育厅科技创新项目(2012KJCX0076)。

赵志祥(1991-),硕士研究生,从事水膜蒸发空冷技术的优化研究和应用工作。

联系人蔡业彬(1968-),教授,从事化工过程机械相关方向的科研与教学工作,303977251@qq.com。

TQ051.6+1

A

0254-6094(2017)03-0328-06

2016-08-29,

2016-12-23)