半固态等温处理与电磁感应加热AZ80-0.2Y镁合金组织的演变

2017-11-11周明扬屈晓妮权高峰

孙 浩,周明扬,屈晓妮,权高峰

半固态等温处理与电磁感应加热AZ80-0.2Y镁合金组织的演变

孙 浩,周明扬,屈晓妮,权高峰

(西南交通大学材料科学与工程学院,成都 610031)

分别使用等温处理与电磁感应加热制备AZ80-0.2Y镁合金半固态坯料,对比等温处理与不同感应加热功率条件下半固态组织形貌特征。结果表明:等温处理半固态组织液相以晶界网状液池为主、固相球内的球形液池为辅;感应加热形成的液相主要由晶内长条状液池为主、晶界网状液池为辅。感应加热制备的半固态坯料比等温处理的半固态组织晶粒更细小,液相率更高;大功率感应加热相对于小功率感应加热,晶粒尺寸小,液相率更高;从室温使用功率4 kW感应加热至590 ℃用时90 s,平均晶粒尺寸65.1 μm,液相率45%,晶粒形状系数2.15,已具备较优的成形性能。

镁合金;半固态;等温处理;电磁感应加热处理;组织演变

半固态加工技术是一种极具前景的快速近净成型加工技术,能在较低温度和压力下完成复杂零件的成型,已经受到了越来越多的关注,已在轻合金的生产中得到商业化应用[1−2]。镁合金作为最轻的金属结构材料,拥有比强度高、阻尼性能好等优点,已在汽车、3C等行业有着广泛的应用[3−4],且其半固态成型具有很好的工业化应用前景。

目前,半固态组织制备的主要方法有机械搅拌法、电磁搅拌法、应变诱发激活法、等温处理法等[5−8]。等温热处理法工艺简单、成本较低,能有效地获得半固态非枝晶组织[8−10]。等温处理法中关于等温温度与保温时间已经有较多的研究,刘伟等[10]研究得出半固态等温处理过程中,温度越高、保温时间越长,坯料的液相率越高、晶粒尺寸越大。电磁感应加热具有速度快,坯料氧化少,能量效率高等优点,使用电磁感应加热法制备半固态坯料已经在铝合金、钛合金中有一定的研究[11−12]。崔成林等[12]研究铸态AlSi7Mg感应加热至半固态温度区间组织演变,得出感应加热功率对组织演变有明显影响。但以上研究对感应加热组织定量研究很少,晶内液池的形成也极少涉及,而且采用感应加热制备镁合金半固态坯料的研究稀缺,暂无镁合金电磁感应加热与等温热处理获得的半固态组织的对比研究。

镁铝锌系合金由于价格低廉,性能良好,是当前镁合金半固态研究热点[13−15]。而稀土元素是镁合金常添加的增强元素,微量的Y能对镁铝锌系镁合金产生细化晶粒、减慢晶粒熟化等优点[16],因此,本文作者使用稀土改性的AZ80-0.2Y镁合金作为原材料,探讨不同加热方式对半固态组织演变的影响。

1 实验

选用AZ80-0.2Y挤压棒,分析化学成分见表1,原始铸棒采用Mg(>99.99%,质量分数)、Al(>99.99%)、Zn(>99.99%)、Mg30Y熔炼制得。将Mg在铁坩埚内升温至740 ℃保温20 min,再加入Al、Zn、Mg30Y后升温至760 ℃保温5 min,最后浇注到直径95 mm的模具中,熔炼过程在1%SF6+99%CO2(体积分数)保护气氛中完成。

表1 AZ80-0.2Y镁合金的主要成分

使用Netzsch DSC404F3差示扫描量热仪测量材料的半固态温度区间。试样质量为20 mg,从室温升温至650 ℃,升温速度10 ℃/min。测量结果DSC曲线如图1所示。根据DSC结果可知,第二相熔化温度为435 ℃,基体半固态区间为546~604 ℃。触变成型材料液相率不超过50%能获得较少缺陷的成型件,故等温半固态试验温度为570和580 ℃,感应加热半固态试验温度为560~590 ℃。

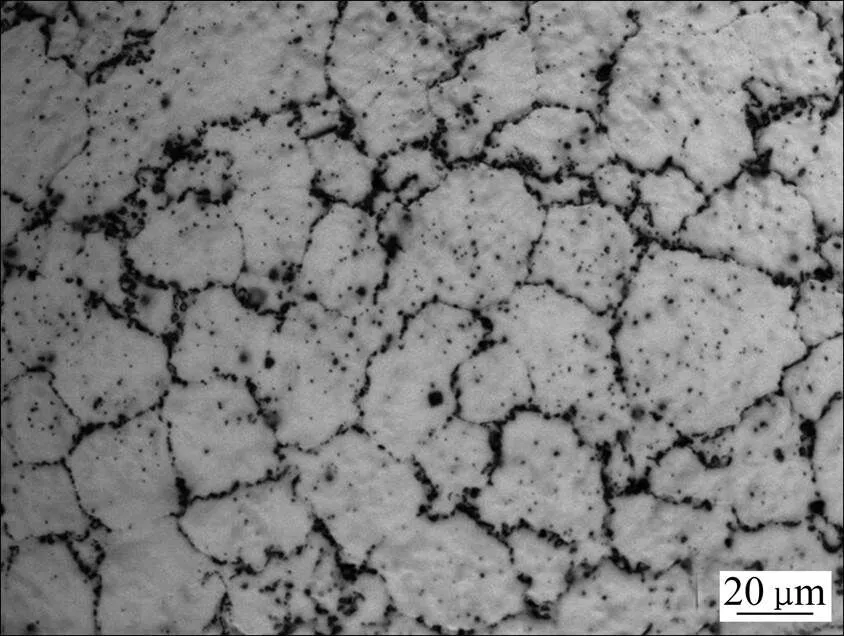

铸态AZ80-0.2Y经400 ℃、18 h均匀化处理后,挤压成直径16 mm圆棒。挤压温度为300 ℃,挤压比32,挤压速度10 mm/s。AZ80-0.2Y合金挤压态组织如图2所示,可知挤压态组织为尺寸相对均匀的等轴晶组成,其平均晶粒尺寸约为32 μm,且晶内与晶界都有少量弥散或串珠状分布的-Mg17Al12相。

图1 AZ80-0.2Y的DSC曲线

图2 AZ80-0.2Y镁合金挤压态组织

在AZ80-0.2Y挤压圆棒上截取16 mm×20 mm的试样。将试样置入电阻炉中分别在570和580 ℃下保温10、20和30 min后水淬;中频电磁感应加热炉制备半固态坯料示意图如图3所示:将热电偶置入试样中部深5mm,直径3mm的孔内,再将试样放置到感应线圈内,经不同加热功率升温至560、570、580和590 ℃后水淬,加热功率分别为2.88与4 kW,频率为1600 Hz,取试样中部圆形横截面做显微组织分析。

图3 感应加热制备半固态坯料示意图

将水淬的试样研磨抛光后,使用体积分数4%(体积分数)硝酸酒精浸蚀后,在CARL ZEISS光学显微镜(OM)、FEI QUANTA FEG 250扫描电子显微镜(SEM)观察其显微组织。使用能谱仪(EDS)定量分析成分。晶粒度测量根据标准GB/T 6394—2002,采用截线法测量晶粒尺寸,使用软件Image-Pro Plus 6.0对显微组织与液相率进行定量统计。

2 结果与分析

2.1 半固态等温处理组织演变

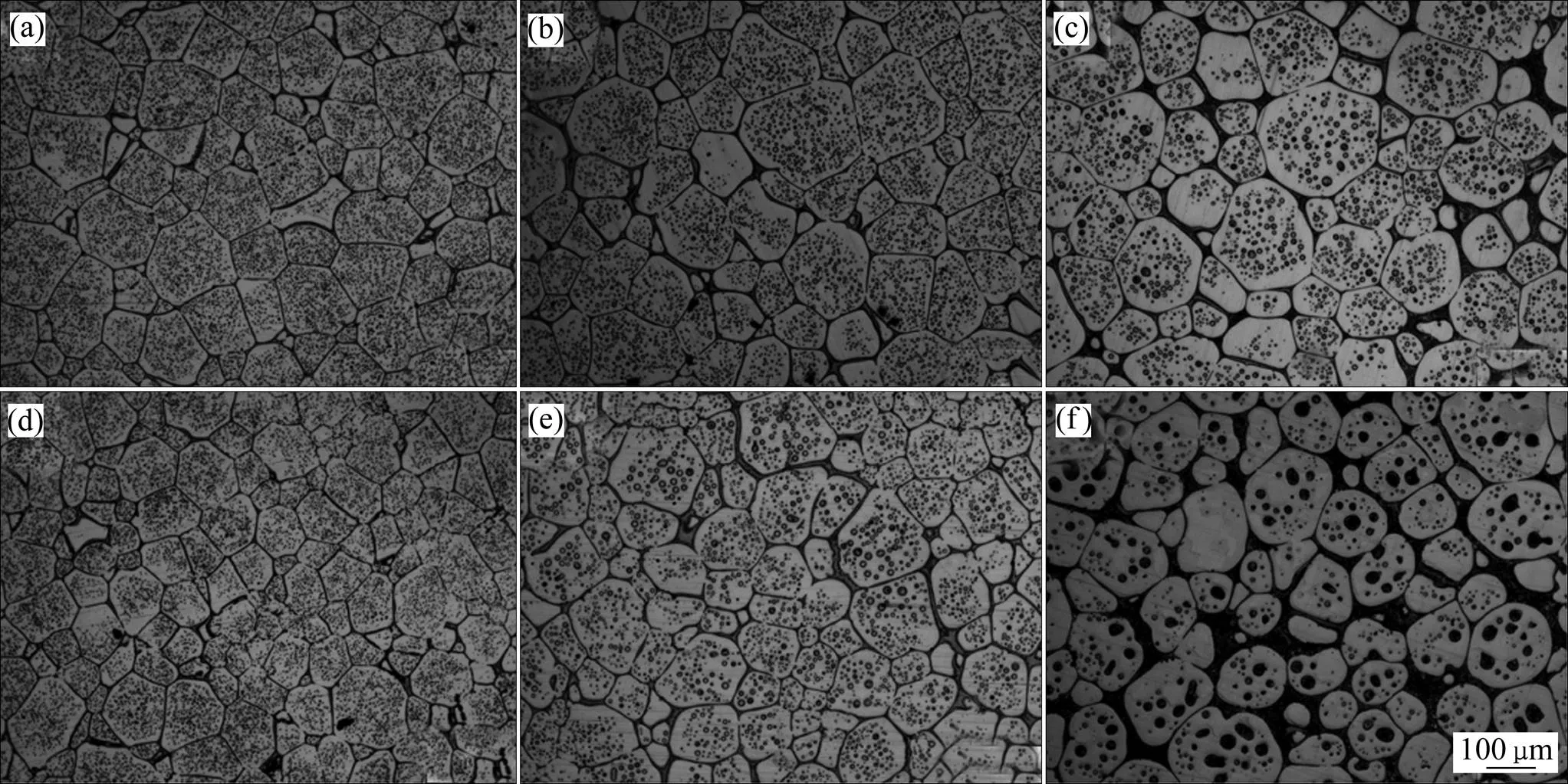

挤压态AZ80-0.2Y镁合金在570和580 ℃等温处理后水淬组织分别如图4所示。由图4(a)、(b)、(c)可知,AZ80-0.2Y镁合金在570 ℃下等温处理10、20、30 min后晶内均出现麻点状液相,原因是铸态AZ80-0.2Y镁合金在均匀化处理后,-Mg基体内固溶了大量的-Mg17Al12相,当坯料升温至半固态区间后相固溶后引起溶质富集,溶质富集区由于熔点较低会优先熔化在晶内形成液池。晶内液池并随着等温时间的延长发生汇集,在晶内形成较大液池,因为大量的小液池拥有更大的界面能,在界面能减小的驱动下,液池发生汇集。由图4(d)、(e)、(f)可知,580 ℃下等温时间对组织形貌的影响与570 ℃时相似。晶内都优先形成细小的液池,并逐渐合并成晶内圆整的液池。晶界液相也逐渐增多,晶粒开始分离,晶粒也随着等温时间的延长而逐渐圆整。

图4 在570和580 ℃下等温处理不同时间后AZ80-0.2Y的显微组织

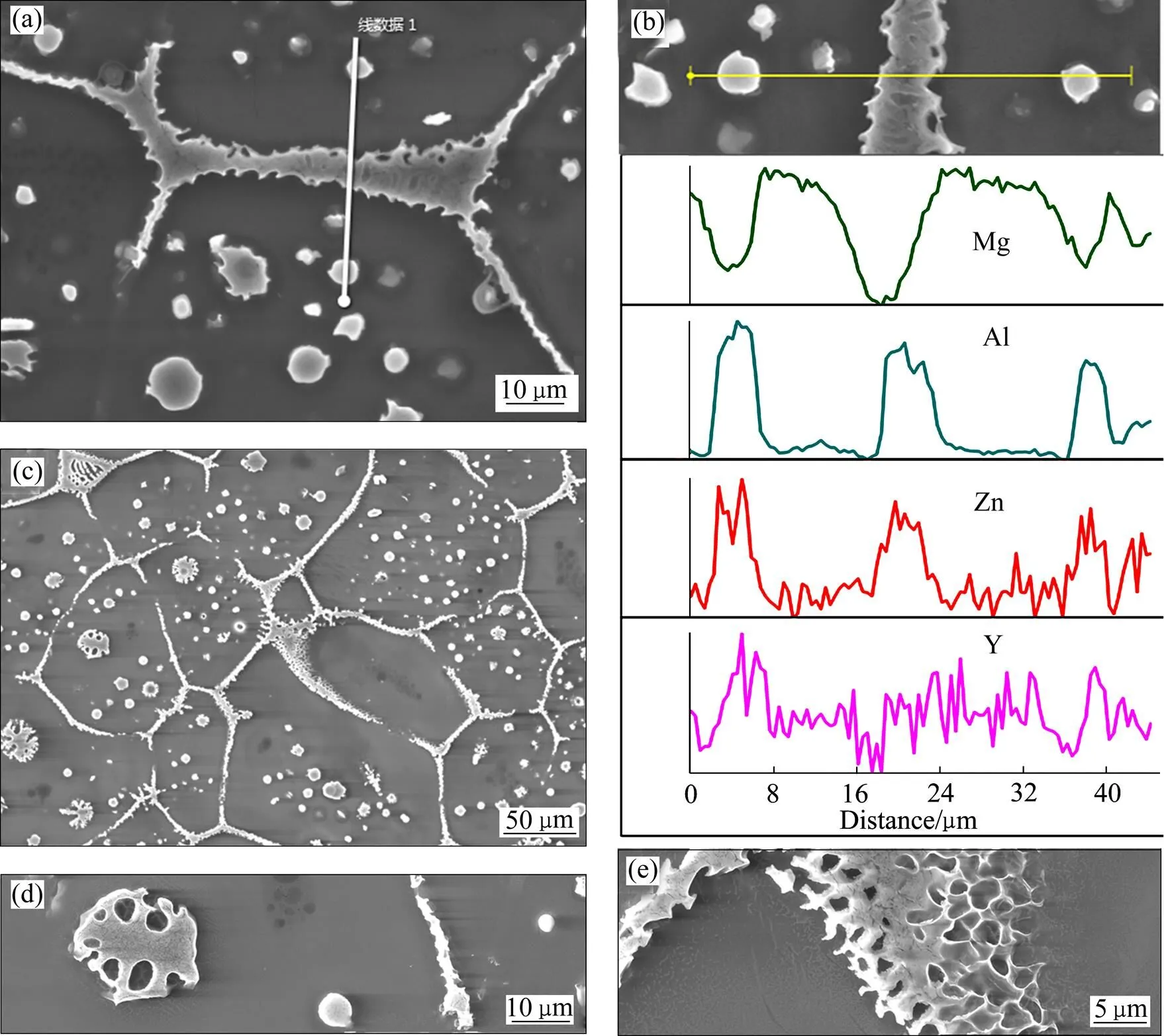

对580 ℃等温20 min后试样进行扫描电镜观察,并对成分进行EDS线扫分析,结果如图5所示。由图5可知,经半固态等温处理后,晶界出现液相较多,并在水淬的过程中由于快速凝固而形成网状枝晶(见图5(e))。经580 ℃等温处理20 min后,晶内出现较大的液池,晶内液池直径小于10 μm,在快速凝固时基本保持球状。当等温时间延长至30 min时,晶界液池数量减少,体积增大,晶内液池部分汇集形成大液池,液池直径大于20 μm。大液池快速冷却时,受液池内外温度场的影响而形成网状结构(见图5(d))。由EDS线扫描结果可知,晶界与晶内的液相都是溶质元素Al和Zn的富集区域,这是由于溶质元素浓度较高的区域熔点较低,而Y在液池中的含量略高于基体的。

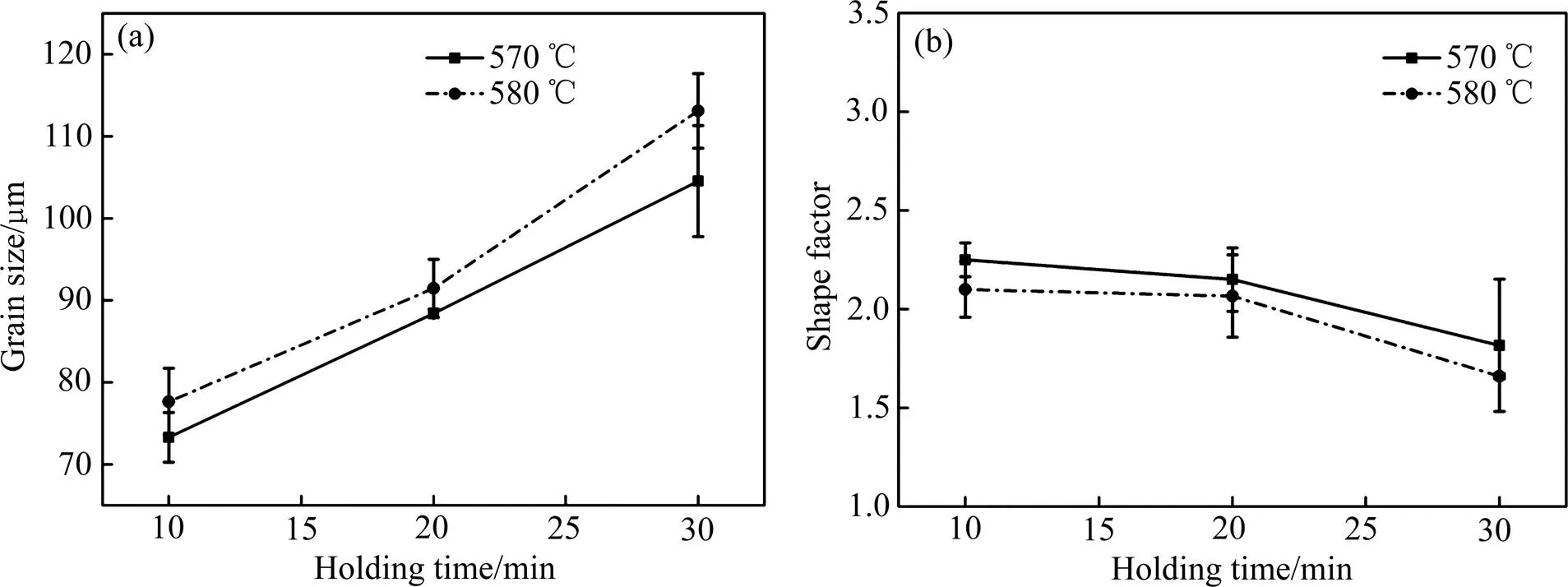

在半固态等温处理过程中,晶粒尺寸与等温时间的关系如图6(a)所示。由图6(a)可以看出,随着等温时间的延长,晶粒尺寸近似线性增加。在相同等温时间下,温度越高,晶粒尺寸越大。更高的温度与更长的等温时间意味着更多的能量输入,都将加强溶质元素的扩散过程,促使晶粒合并长大。

晶粒形状系数是描述半固态触变成形能力的重要参数。使用以下公式计算:

式中:为晶粒形状系数;为晶粒周长;为晶粒面积。=1表示为球状晶粒。AZ80-0.2Y镁合金等温处理不同温度下晶粒形状系数与等温时间的关系如图6(b)所示。由图6(b)可知,等温时间的延长与等温处理温度的增加都能使晶粒球整,晶粒形状系数趋近于1。不同曲率的晶界处熔点也不相同,曲率较大的位置拥有较高的能量,较低的熔点,在半固态等温过程中会优先熔化,使晶粒趋向球整。随着等温时间的延长,大曲率位置熔化较多,晶粒形状系数越接近于1;在更高的半固态温度下,晶界熔化更快。

2.2 感应加热半固态组织演变

使用中频电磁感应加热炉制备半固态坯料,使用功率2.88 kW感应加热至590 ℃需要180 s,功率4 kW时仅需90 s。经不同功率加热制备的半固态AZ80-0.2Y镁合金显微组织如图7所示。由图7可以看出,使用小功率加热时,当感应加热至560 ℃后,晶内出现小液池,三叉晶界处也出现少量液相;当温度升温至570 ℃时,晶内小液池开始汇集,出现少量条状液池;580℃时,晶内液池数量减少,形成大量条状液池;当升温至590 ℃时,晶界出现液相使晶界宽泛,在晶内也出现大量的不规则条状液相。出现条状液池的原因与等温处理法制备半固态晶内液池汇聚的原因相同,都是晶内溶质富集区域熔化,形成小液池,液池的汇聚能使界面能降低。宏观上液池汇集,实质为元素的扩散,但是感应加热速度快,元素扩散距离短,无法形成球状液池,故感应加热在晶内形成条状液池。

图5 AZ80-0.2Y合金的SEM像与EDS谱

图6 等温处理晶粒尺寸、晶粒形状系数与等温时间的关系

大功率感应加热制备的半固态组织演变相对于小功率感应加热的半固态组织要稍作提前。在560 ℃时,晶内的点状液池已经开始汇集形成条状液池;升温至570 ℃时,晶内的条状液池数量增多;580 ℃时,条状液相的宽度和长度都有所增加;当升温至590 ℃时,条状液池相互交叉,部分与晶界相连。

图7 不同条件下感应加热后合金的显微组织

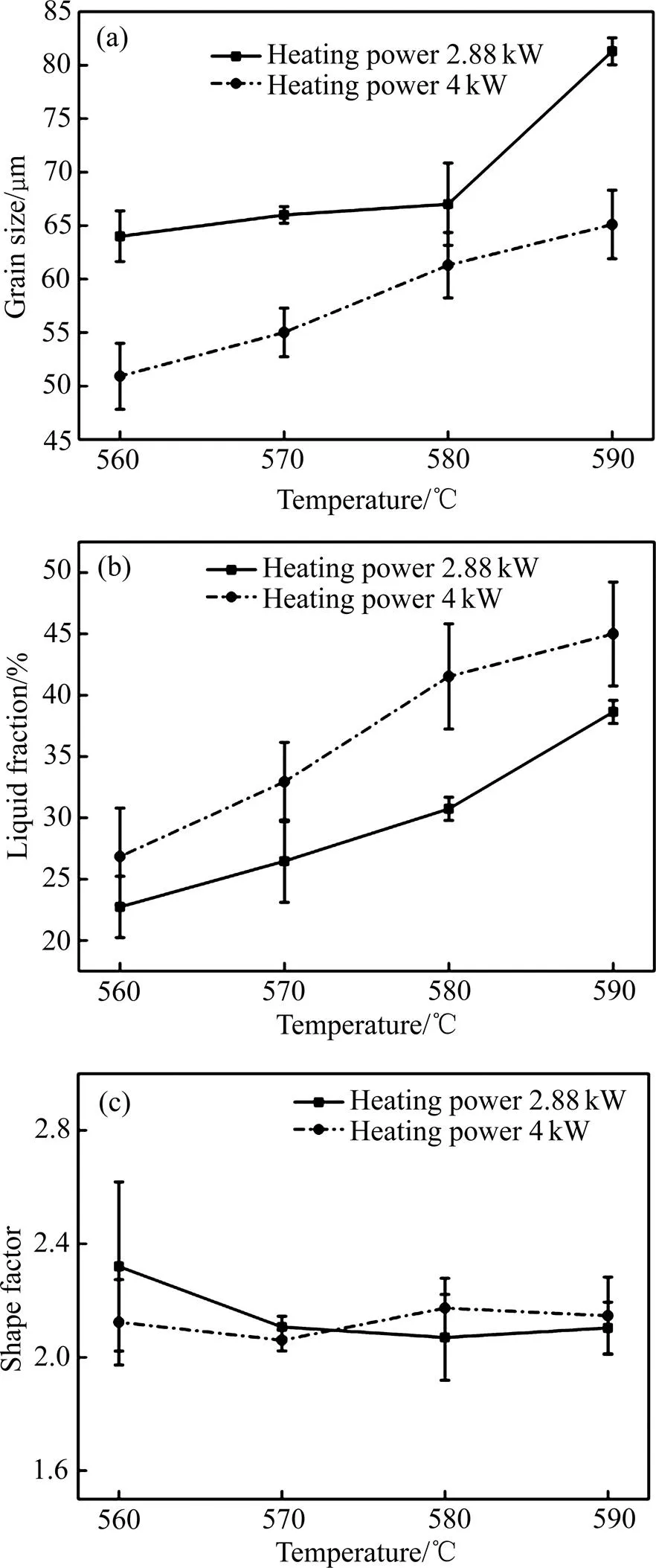

感应加热半固态晶粒尺寸与温度关系如图8(a)所示。随着温度的增加,晶粒尺寸长大。使用大功率感应加热得到的晶粒尺寸要比小功率感应加热得到的半固态组织晶粒小。主要原因是大功率感应加热能用更少的时间达到指定温度,从而缩短了原子的扩散距离,故减少了晶粒长大程度。

图8 感应加热半固态晶粒尺寸、液相率、晶粒形状系数与温度关系

感应加热半固态组织液相率与温度关系如图8(b)所示。感应加热半固态液相率随温度近似线性增加,功率越大,所得到液相率越高。快速加热会使更多区域发生熔解,可以带来更高的液相率[17]。推测是熔点较低的溶质富集区在快速加热的较短时间内扩散距离短,无法达到均匀化而发生熔化。

感应加热半固态组织晶粒形状系数与温度关系如图8(c)所示。不同感应功率下得到半固态组织晶粒形状系数呈相似趋势,晶粒形状系数在感应加热的过程中基本保持不变,不同功率下的晶粒形状系数都保持在2.15左右。半固态状态下,晶粒的形状系数是关于温度与时间的关系,晶粒的球整根本上是元素扩散结果。对于感应加热,即使使用小功率下加热,坯料从560 ℃升温至590 ℃仅需35 s,故在感应加热时,半固态晶粒的球整度不会发生较大的变化。

2.3 等温加热半固态与感应加热半固态组织对比

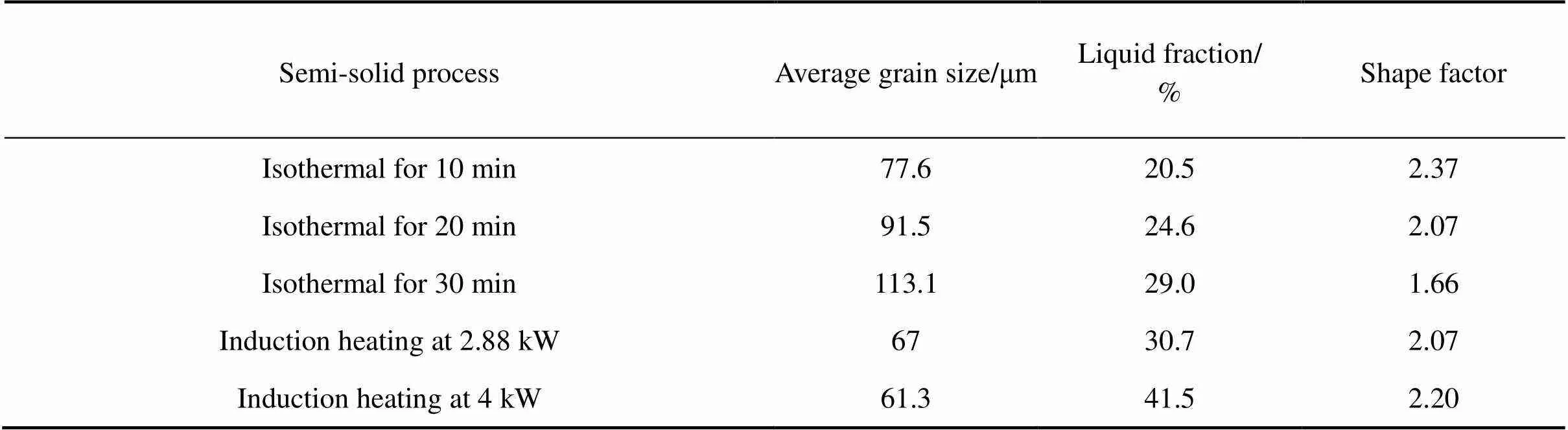

评价半固态坯料成型性能主要有3个指标:晶粒尺寸、液相率、晶粒形貌即晶粒形状系数。液相率主要受温度控制,同时也与加热时间有关。晶粒尺寸与晶粒形貌主要与材料的预处理、温度、加热时间等有关。AZ80-0.2Y合金在580 ℃等温处理与通过感应加热至580 ℃时,晶粒尺寸、液相率、晶粒形貌数值如表2所示。

表2 580 ℃时AZ80-0.2Y合金等温处理与通过感应加热各项参数对比

从表2可知,在580 ℃时,感应加热制备的半固态晶粒尺寸明显小于等温处理获得的晶粒,且大功率感应加热能获得更小的晶粒尺寸,说明晶粒的长大和加热的时间密切相关,快速加热有助于获得细小晶粒的半固态组织。

式中:M表示纯金属的熔点;L为合金的液相线温度点;为等温热处理的温度;为平衡分配系数。

假定可以忽略合金元素间的相互作用,含多种元素合金的值可以用近似公式得到:

式中:c表示合金成分中元素的含量;m表示Mg-两元合金的液相线斜率;k元素在镁中的扩散系数。在本合金组分中,Zn=−6.04,Al=−6.87,Y=−3.40,Zn=0.12,Al=0.37,Y=0.50[19]。

根据表1中合金成分计算得知平衡状态下合金在580℃时液相率为52%,可以看出,等温过程中等温时间增加液相率增加,且液相率低于计算值,原因是等温的时间太短,不足以达到平衡状态。通过感应加热能获得比短时间等温处理更高的液相率,大功率感应加热至580 ℃获得组织的液相率41.5%与理论计算值较接近,故要获得较高的液相率除延长等温处理时间外,还可以通过大功率感应加热。感应加热至580 ℃制备的坯料晶粒形状系数与在580 ℃下等温10 min与20 min之间的晶粒形状系数相当,而要获得组织形貌更好的半固态坯料需要通过延长等温时间的方式来实现。

3 结论

1) 使用等温热处理制备镁合金半固态坯料能获得液相率高、晶粒形状系数好的半固态组织,但晶粒会在等温过程中迅速长大。

2) 电磁感应加热能够快速加热坯料,获得晶粒尺寸小、液相率高、晶粒较为球整的半固态组织,其组织液相以晶内条状液池为主。

3) 功率4 kW电磁感应解热制备的半固态坯料的组织晶粒尺寸比功率2.88 kW感应加热获得的更小、液相率更高,用时更短,但晶粒球整度相当。

4) 电磁感应加热法相对于传统等温处理法制备半固态坯料能更快获得成型能力更佳的半固态组织。

[1] FLEMINGS M C. Behavior of metal-alloys in the semisolid state[J]. Metallurgical Transactions A, 1991, 22(5): 957−981.

[2] 杨 媛, 李加强, 宋宏宝, 刘鹏成. 镁合金的应用及其成形技术研究现状[J]. 热加工工艺, 2013, 42(8): 24−27. YANG Yuan, LI Jia-qiang, SONG Hong-bao, LIU Peng-cheng. Research status of magnesium application and its forming technology[J]. Hot Working Technology, 2013, 42(8): 24−27.

[3] MORDIKE B L, EBERT T. Magnesium: Properties-applications- potential[J]. Materials Science and Engineering A. 2001, 302(1): 37−45.

[4] DU Chun-ping, XU Dao-feng. Application of energy-saving magnesium alloy in automotive industry[J]. Advanced Materials Research. 2013, 734/737: 2244−2247.

[5] 李亚庚, 毛卫民, 朱文志, 杨 斌, 宋晓俊. 机械搅拌对半固态7075铝合金浆料组织的影响[J]. 特种铸造及有色合金, 2015, 35(7): 717−719.LI Ya-geng, MAO Wei-ming, ZHU Wen-zhi, YANG Bin, SONG Xiao-jun. Effect of mechanical string on microstructure of semi-solid 7075 aluminum alloy slurry[J]. Special Casting and Nonferrous Alloys, 2015, 35(7): 717−719.

[6] 赵君文, 郭 安, 徐 超, 李 薇, 戴光泽, 吴树森. 弱电磁搅拌制备Al-Zn-Mg-Cu大体积铝合金半固态浆料[J]. 中国有色金属学报, 2016, 26(12): 2499−2505.ZHAO Jun-wen, GUO An, XU Chao, LI Wei, DAI Guang-ze, WU Shu-sen. Preparation of large-volume semi-solid slurry of Al-Zn-Mg-Cu aluminum alloy by weak electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2499−2505.

[7] JIANG Ju-fu, WANG Ying, LIU Jun, QU Jian-jun, DU Zhi-ming, LUO Shou-jing. Microstructure and mechanical properties of AZ61 magnesium alloy parts achieved by thixo-extruding semisolid billets prepared by new SIMA[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(3): 576−585.

[8] 杜 磊, 闫 洪. 等温热处理对AZ61稀土镁合金半固态组织的影响[J]. 材料研究学报, 2012, 26(2): 169−174. DU Lei, YAN Hong. Effect of isothermal heat-treated on the microstructure of AZ61 rare earth magnesium alloy[J]. Chinese Journal of Materials Research, 2012, 26(2): 169−174

[9] WU Guo-hua, ZHANG Yang, LIU Wen-cai, DING Wen-jiang. Microstructure evolution of semi-solid Mg-10Gd-3Y-0.5Zr alloy during isothermal heat treatment[J]. Journal of Magnesium and Alloys, 2013, 1(1): 39−46.

[10] 刘 伟, 张英波, 李 彬, 权高峰. 半固态等温处理Mg-Zn-Y合金微观组织演变[J]. 稀有金属材料与工程, 2015(12): 3243−3247.LIU Wei, ZHANG Ying-bo, LI Bin, QUAN Gao-feng. Microstructure evolution of Mg-Zn-Y alloys during semi-solid isothermal heat treatment[J]. Rare Metal Materials and Engineering, 2015(12): 3243−3247.

[11] FERNANDES C R, FERNANDES B L. Evidence of the semi- solid formation in the medical grade TI6AL4V alloy using induction heating[J]. European Journal of Cardio-thoracic Surgery: Official Journal of the European Association for Cardio-thoracic Surgery, 2015, 13(3): 229−239.

[12] 崔成林, 毛卫民, 赵爱民, 孙 峰, 甄子胜, 钟学友. 感应加热对半固态AlSi7Mg合金连铸坯温度场和组织的影响[J]. 中国有色金属学报, 2000, 10(6): 809−814.CUI Cheng-lin, MAO Wei-min, ZHAO Ai-min, SUN Feng, ZHEN Zi-sheng, ZHONG Xue-you. Effect of induction heating on temperature field and microstructures in semi-solid AlSi7Mg alloy billets cast continuously[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(6): 809−814.

[13] 曹富荣, 管仁国, 陈礼清, 赵占勇, 任 勇. 二次加热过程中半固态AZ31镁合金的显微组织演变[J]. 中国有色金属学报, 2012, 22(1): 7−14. CAO Fu-rong, GUAN Ren-guo, CHEN Li-qing, ZHAO Zhan-yong, REN Yong. Microstructure evolution of semisolid AZ31 magnesium alloy during reheating process[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 7−14.

[14] XU Hong-yu, JI Ze-sheng, HU Mao-liang, WANG Zhen-yu. Microstructure evolution of hot pressed AZ91D alloy chips reheated to semi-solid state[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2906−2912.

[15] 冯 凯, 黄晓锋, 马 颖, 阎峰云, 郝 远. ZA74镁合金非枝晶组织的演变过程及机理[J]. 中国有色金属学报, 2013, 23(3): 635−644. FENG Kai, HUANG Xiao-feng, MA Ying, YAN Feng-yun, HAO Yuan. The evolution and mechanism of ZA74 Magnesium alloy non-dendritic structure [J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 635−644.

[16] 邵 俊, 闫 洪, 黄文先, 揭小平. Y对AZ91镁合金半固态等温热处理组织的影响[J]. 稀土, 2014(4): 47−51. SHAO Jun, YAN Hong, HUANG Wen-xian, JIE Xiao-ping. Effect of Y on microstructure of semi-solid isothermal heat- treated AZ91 magnesium alloy[J]. Chinese Rare Earths, 2014(4): 47−51.

[17] KIM J M, KIM K T, JUNG W J. Effects of isothermal heating procedure and strontium addition on semisolid forming of AZ91 magnesium alloy[J]. Materials Science & Technology, 2002, 18(6): 698−701.

[18] ZHANG Q Q, CAO Z Y, ZHANG Y F, SU G H, LIU Y B. Effect of compression ratio on the microstructure evolution of semisolid AZ91D alloy[J]. Journal of Materials Processing Technology, 2007, 184(1/3): 195−200.

[19] LEE Y C, DAHLE A K, STJOHN D H. The role of solute in grain refinement of magnesium[J]. Metallurgical and Materials Transactions A, 2000, 31(11): 2895−2906.

Microstructure evolution of AZ80-0.2Y magnesium alloy processed by semi-solid isothermal and induction heat-treatment

SUN Hao, ZHOU Ming-yang, QU Xiao-ni, QUAN Gao-feng

(School of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Semi-solid billets of AZ80-0.2Y magnesium alloy were fabricated by isothermal and induction heat-treatment. The differences of microstructure morphologies were compared between isothermal and induction heat-treatment with different heating powers. The results show that the liquid phase mainly exists at grain boundary with isothermal heat-treatment. However, the liquid phase mostly presents intragranular strip shape with induction heat-treatment. The grain size of the billets processed by induction heat-treatment is smaller and the liquid fraction is bigger than that of isothermal heat-treatment. Besides, the semi-solid billets processed by induction heating treatment with bigger power (4 kW) have smaller grain size and more liquid phase. Good formability can be achieved by induction heating with power 4 kW. The average grain size is 65.1 μm, while the liquid fraction is 45%, and grain shape factor is 2.15.

magnesium alloy; semi-solid; isothermal heat-treatment; induction heat-treatment; microstructure evolution

(编辑 龙怀中)

2016-08-15;

2017-03-10

QUAN Gao-feng; Tel: +86-28-87634673;E-mail: quangf@home.swjtu.edu.cn

10.19476/j.ysxb.1004.0609.2017.10.04

1004-0609(2017)-10-1988-08

TG146.2

A

2016-08-15;

2017-03-10

权高峰, 教授,博士;电话:028-87634673;E-mail: quangf@home.swjtu.edu.cn