关于套筒-螺旋槽式滚珠丝杠频繁卡滞问题的研究

2017-11-11苏福莲

贾 媛 苏福莲

(中国航发常州兰翔机械有限责任公司,常州 213022)

关于套筒-螺旋槽式滚珠丝杠频繁卡滞问题的研究

贾 媛 苏福莲

(中国航发常州兰翔机械有限责任公司,常州 213022)

针对套筒-螺旋槽式滚珠丝杠频繁卡滞问题,对套筒-螺旋槽式滚珠丝杠进行了有限元分析和动力学研究,提出了可能的故障模式,并针对相关故障模式提出了相应的解决方法。试验结果表明,直孔的加工精度对卡滞有一定的影响。

滚珠丝杠,外螺旋槽,卡滞,抛修

某冲压涡轮在试验台架顺桨过程中经常出现卡滞问题,由于卡滞位置及原因存在不确定性,因此,通过执行抛修流球口及修改相关尺寸来验证措施的可行性。为了更深入地剖析滚珠卡滞原因,本文对该滚珠丝杠副进行了有限元及动力学分析与研究,提出了相应的解决方法和措施,改进了相关加工工艺。

1 套筒-螺旋槽式滚珠丝杠概述

1.1 定 义

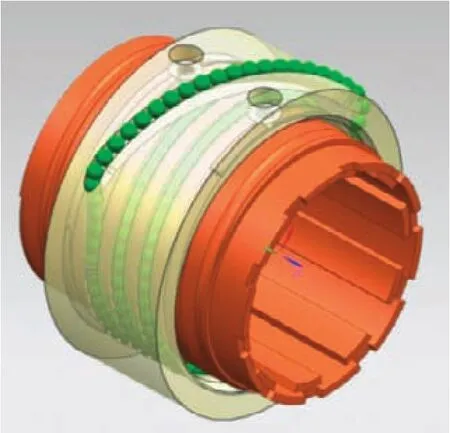

套筒-螺旋槽式滚珠丝杠(见图1)是在外环柱面上采用机械切割的方法形成的螺旋形凹槽,其功能是作为滚珠运动通道,两头加工出与动件滚道相切的直体小孔,螺母内表面孔中装有两个与螺纹滚道相吻合的弧形挡珠,杆尾部使用椭圆形片特征的设计引导进入回珠滚道,返回初始螺纹滚道,形成滚珠链运动。为了防止运动体脱离既定运动轨迹,用环套紧套在螺母外圆柱上,从而构成滚珠链的往复运动。

图1 套筒-螺旋槽式滚珠丝杠

1.2 特 点

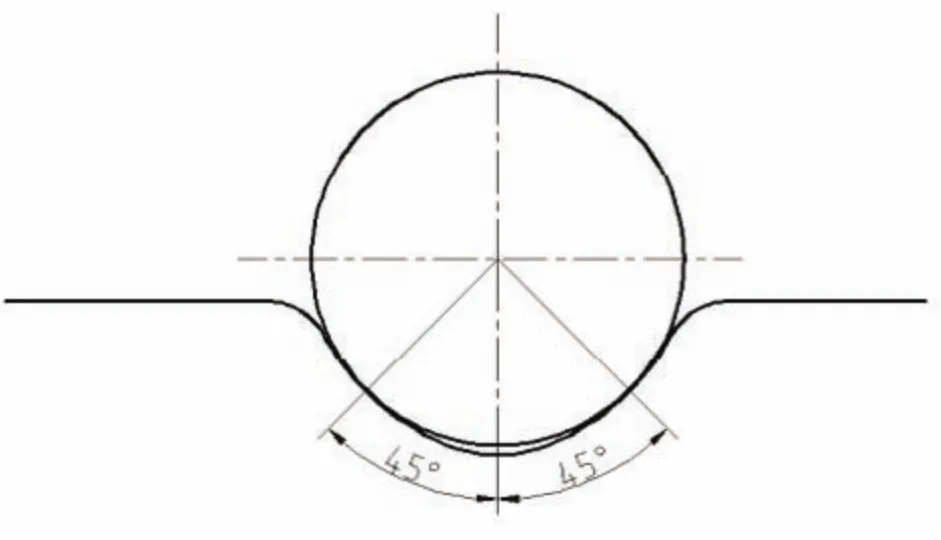

本文采用的套筒-螺旋槽式滚珠丝杠的是双圆弧滚道型面(见图2),接触角为45°,这一角度保持不变,因此,传动效率、承载能力和刚度均较稳定,特别是槽底不与滚珠紧贴,有利于提高运动时的顺滑度,而且能够积存少量的润滑油或外来颗粒。

图2 双圆弧型滚道型面

2 有限元及滑动摩擦分析

滚珠丝杠中滚子受力并不是均匀分布的,前后滚珠的受力有很大差别,最前一环滚珠约承受总载荷的45%、中间一环约35%、最后一环约20%,因此,有必要对滚珠受力变形情况进行有限元分析,研究其变形对卡滞的影响。

滚珠丝杠副虽以金属加工球体作为动力传输,球体的运动方式为滚动加上滑动,且滑动在其中起主要作用。除去细小微观上的运动,影响最大的是外部其它载荷对其产生作用力所引起的直接运动,因此,同样需要对滑动摩擦系数的影响进行分析。

2.1 有限元分析

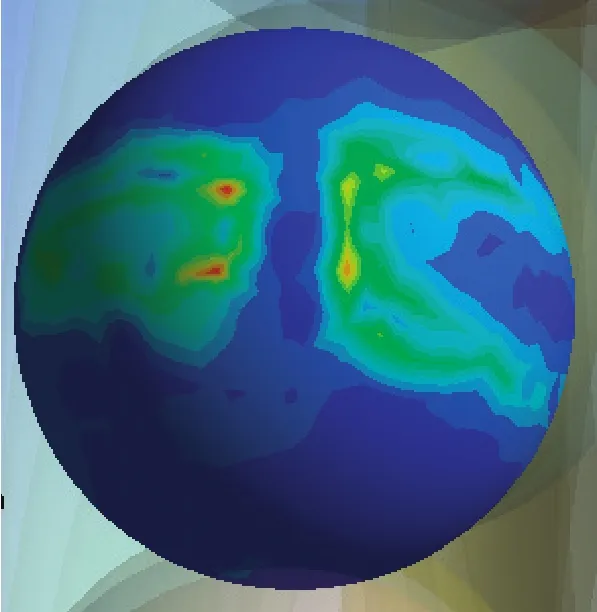

对滚珠丝杠建模,并对其进行了网格划分,对丝杠一端施加3800N的压力,螺母采用固定约束。对套筒-螺旋槽式滚珠丝杠进行有限元分析的结果如图3~图6所示。

教师在教学过程中应注意启发学生学习如何思考问题、如何提出有价值的问题。例如,可根据社会上近期发生的引起重大关注的事件或学生提出的问题设定主题,先进行小组讨论,各小组推选代表上讲台讲述,鼓励学生提出各自的疑问和见解,引导他们多角度、多层面地思考问题。

图3 滚珠的应力和变形分布

图4 螺母应力分布

图5 丝杠应力分布

图6 单个滚珠的应力分布

由套筒-螺旋槽式滚珠丝杠有限元分析结果可知,滚珠的最大应力为37.6MPa,最大变形为0.00022515mm;从应力分布来看,第1圈应力较大,但相对与材料屈服强度较小,其变形影响可忽略不计。

2.2 制造误差对摩擦因数的影响分析

滚珠丝杠副无论是哪一种滑动,摩擦力矩都与滑动摩擦因数息息相关。摩擦学研究表明,摩擦因数不是一个固定值,而是一个系统变量函数,与系统结构、工况和环境等有关[2]。滑动摩擦因数μ可表示为:

μ= f (P, V, T, t, χ, n, …) (1)

机构工作中所受的载荷经常会改变,它是引起摩擦因数变化的主要原因,本文针对载荷对摩擦因数的影响进行分析。

滚珠丝杠副有滑油润滑时,轨道中要形成理想状态的完全油膜来润滑几乎不可能,在实际工作情况中通常为边界润滑。根据分子—机械摩擦理论,可认为滚珠丝杠副中的摩擦有机械分量和分子分量。

由HOLM基本粘着理论可知,摩擦因数μ可表示为:

μ=[x·τm+(1+χ)τL]/σS(2)

式中:τm为结点的剪切强度;τL为润滑膜分析键合剪切强度;χ为结点实际结合面积与名义结合面积之比;σS为接触副中较软材料的屈服极限。

式中:ζ为表面质量系数;σp为接触应力;E为材料弹性模量。

将上述两式整理可得:

从上式可得出滚珠与滚道接触副的滑动摩擦因数随接触压力的变化情况而变化,一般而言,机构工作时的机械载荷增大,摩擦因数也相应增大。当运动轨道内有外来物质,或者金属剥落引起轨道损伤时,受害物体的接触应力与摩擦因数也相应变大,滚珠丝杠副的总摩擦力矩就会增大,甚至可能会导致滚珠无法正常滚动而造成卡滞故障。

3 套筒-螺旋槽式滚珠丝杠螺母卡球位置与故障分析

通过对套筒-螺旋槽式滚珠丝杠进行有限元及滑动摩擦分析,确定了摩擦因数对卡滞故障的影响。下面对卡球概率较大的位置进行分析,为后期工艺改进提供方向。

3.1 螺旋形返回通道进口处卡球

螺旋槽式外循环滚珠螺旋副的返回通道位于滚珠从螺旋工作滚道导出后即将进入返回通道的转弯处,如图7所示。因加工限制出现如图8所示的拐点。

图7 返回通道进口处卡球位置示意图及局部剖面图

即便滚珠与轨道之间的间隙为理想状态,当滚珠由o1处移向o3处,经过o2时,在o2处沿着速度方向滚珠一定会产生突然蹦跳,蹦跳造成滚珠快速的运行不平稳,最终导致机构的流畅性和灵活性大幅降低。滚珠之间的相互碰撞使得滚珠之间的摩擦力增大,使得摩擦扭矩变得很大,这种情况称之为“球阻”现象。

图8 返回通道拐点剖面图

图9中滚珠的外环引导槽面在o2处法向合力的作用下,使其转弯进入反向螺旋槽的时候有一定的阻碍。如果导槽与滚珠间存在间隙,情况将更加恶化。

图9 拐点处被卡滚珠受力分析示意图

3.2 外螺旋槽内卡球

外循环滚珠丝杠副是采用后一个滚珠推动前一个滚珠的方式依次循环运动的,中间大部分的滚珠不受滚动力,因此,此处滚珠只做滑动,而无滚动。这样,就形成了很大的摩擦力矩。

3.3 流球口抛修处卡球

由于螺母直孔加工过程中,加工琉球口台阶处(如图10所示)易发生“偏刀”,造成相交处不能光滑过渡。因此,此处结构需采用手工抛修,抛修的宽度及抛修质量往往与人的技能和熟练程度有关,这就增加了抛修宽度的不确定性。抛修宽度太大容易使滚球发生侧移,而侧移量太大会产生明显的楔紧效应,进而导致滚球的卡滞。

图10 加工流球口产生台阶

4 改进措施及建议

从运动学和动力学的角度,针对套筒-螺旋槽式滚珠丝杠频繁卡滞问题,提出以下改进措施和建议:

(1)采用镗孔工艺加工直孔,控制因直接钻孔而造成的“偏刀”影响,进而从根本上控制抛修宽度;

(2)保证螺旋槽出入口与滚道光滑过渡,使滚球通过时加速度无突变(冲击会造成动力损失),并采取精加工工艺(如最后一道工序采用研磨)来提高外螺旋槽滚道的光洁度,从而降低滚珠的卡滞概率;

(3)使用规定的清洁润滑脂,装配过程中防止硬质颗粒等异物进入滚道,防止滚珠运动卡滞;

(4)对外螺旋滚道进行优化,减少滚道的拐点,调整滚珠与螺旋滚道的间隙,降低卡滞发生概率;

(5)规定流球口抛修宽度及抛修质量,提高抛修质量一致性。

5 试验结果及结论

(1)改进直孔的加工工艺后,在试验机上进行各项实验,暂未发现卡滞现象。 (2)采用镗孔方法,保证了直孔的精度,显著改善了卡滞现象。

(3)提高加工精度、量化抛修宽度和提升装配质量对卡滞问题有显著改善。

1 冯虎田. 滚动丝杠副动力学与设计基础[M]. 北京: 机械工业出版社, 2014

2 刘晓慧, 宋现春. 滚珠丝杠副摩擦力矩影响因素及测试方法研究[J]. 工具技术, 2006, 40(6): 59~61

3 范东风. 大导程程滚珠丝杠副螺母成型磨削加工建模与仿真[D]. 上海交通大学, 2009

4 张佐营. 高速滚珠丝杠副动力学性能分析及其实验研究[D].济南: 山东大学, 2008

1009-8119(2017)10(1)-0055-03