超高压比民用发动机部件技术水平初步研究

2017-11-10唐海龙

吕 雅,唐海龙,陈 敏

(北京航空航天大学能源与动力工程学院,北京100191)

超高压比民用发动机部件技术水平初步研究

吕 雅,唐海龙,陈 敏

(北京航空航天大学能源与动力工程学院,北京100191)

提高总增压比是下一代民用发动机的重要发展趋势之一,有必要对于这一特征的涡扇发动机进行循环参数的研究。利用已有基于G asturb平台开发的0维变比热部件级性能计算模型,在发动机安装尺寸给定的前提下,总增压比由40提高至60,分析比较不同构型的直驱风扇方案与齿轮传动方案对部件效率,冷却水平对循环参数优选过程的影响。结果表明:为实现更低耗油率,采用更高设计循环增压比,需要部件效率平均提高1%,冷却水平提高20%,此时性能均优于现有的大涵道比涡扇发动机G TF-11。因此,若技术水平未能达到预期目标,则需匹配合适的增压比才能达到更低的耗油率。

民用发动机;总增压比;循环参数;部件效率;冷却水平

0 引言

目前民用涡扇发动机的发展趋势为“3高”,即高涵道比、高总压比、高涡轮前温度。涵道比影响飞机安装性能并受尺寸的限制,在美国UEET计划中,常规的涵道比极限为12~13,发展空间不大[1-2]。涡轮前温度的提高受到材料强度、冷却水平、测量精度和排放要求等限制。另外,考虑到节流比以及性能退化等影响,涡轮前温度应留有一定裕度。当前,LeapX发动机总压比为43,涵道比为11,涡轮前温度接近2000 K。考虑到材料水平及冷却技术的发展趋势,涡轮前温度的提高已经趋于平缓[3-5]。而在当前水平的涡轮前温度和部件效率的条件下,总增压比仍低于最经济增压比[6-8],还有进一步提升的潜力。总增压比的提高可通过提高高、低压压气机压比实现。对于常规先进涡扇发动机,由于低压转子转速较低,提高低压压气机压比受限,因此可采用提高高压压气机压比的方式(ATF方案);而对于采用齿轮传动风扇技术的发动机,由于低压转子转速较高,因此可采用提高低压压气机压比的方式(GTF方案)。

世界各大航空发动机制造商为提高自身竞争力,推出更高总压比的民用航空发动机产品。GE公司的GE9X发动机采用11级高压压气机,高压压比达到27,总增压比达到60,耗油率预计比任何1个宽体客机至少降低5%[9]。PW公司的PW1000G发动机,通过采用齿轮传动的结构形式使低压压气机转速提高从而增加增压级的级间增压比,使得总增压比达到40以上,耗油率降低12%,压气机的级数减少,质量和维修成本降低[10-13]。

针对超高压比民用发动机,国内外已公开的文献中并未量化分析风扇压比与涵道比的选择原则、部件技术水平对总增压比与耗油率相互关系的影响、不同构型发动机参数选择的差异。本文针对这一背景对进行超高压比民用涡扇发动机部件技术水平进行了初步研究。

1 超高压比民用发动机计算模型

以航空发动机共同工作原理为基础,结合各部件敏感性分析。同时利用优选方法进行循环参数的优选,从而量化分析部件技术水平对循环参数优选结果的影响。

所采用的超高压比民用大涵道比发动机性能计算模型为基于Gasturb平台开发的0维变比热部件级模型,如图1所示。

建模流程如图2所示。首先设定各部件设计循环参数与进口参数,进行设计点计算,若性能参数满足要求,将输出结果导出;若不满足要求,则重新修改参数设定,直至性能参数满足要求。

2 研究方法

2.1 部件性能水平选取

以GE和PW公司的发展成果分别作为背景,研究2种途径实现高总增压比时,为追求更低耗油率,分析部件技术水平对循环参数优选结果的影响。

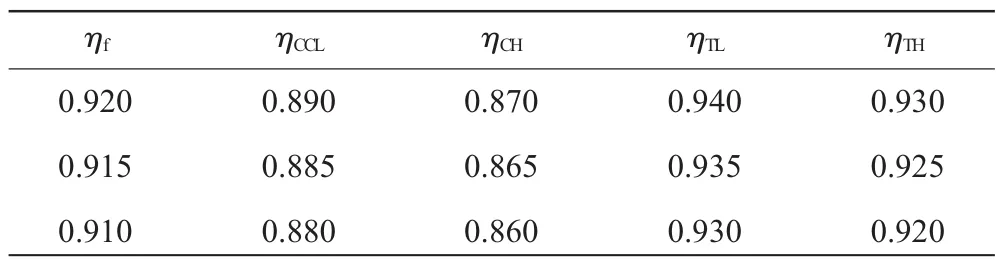

对风扇压比、引气量、高压压气机压比、低压压比、涵道比、部件效率、涡轮前温度进行参数影响分析。其中风扇压比以及对应的涵道比影响内外涵的能量分配,即直接影响推力和耗油率;引气量的大小受到涡轮材料及结构强度的影响;高、低压压气机压比决定发动机内涵的作功能力与流通能力;部件效率关系到发动机的总效率;涡轮前温度是衡量发动机性能的重要技术指标,同时涡轮前温度也受到冷却技术、材料水平的限制。所以,在不同冷却技术与部件效率水平下,对以上设计参数进行优选分析,以耗油率最低为原则,满足推力需求和发动机构型的约束条件,进而分析实现高总增压比对部件技术水平的需求。文献[5,14]分析了当前的部件技术水平,其中引气量为17.5%~25%[15],考虑到未来技术水平可能提高的程度,各循环参数按照不同的水平给出,见表 1~4。

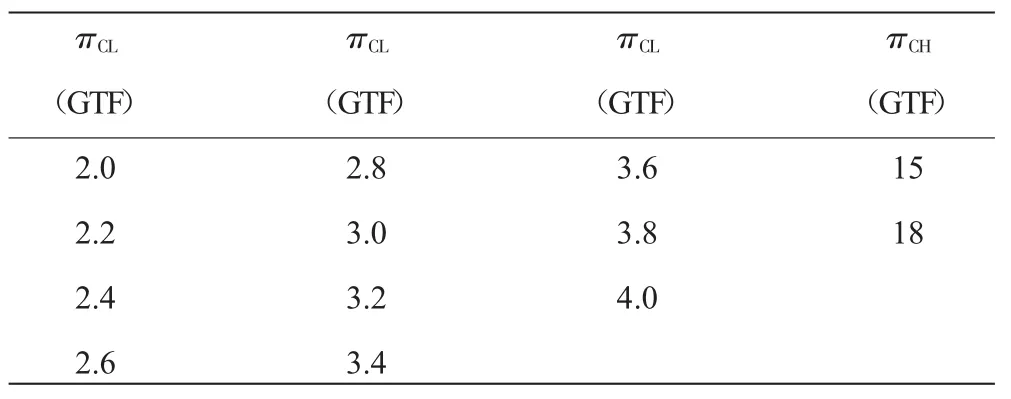

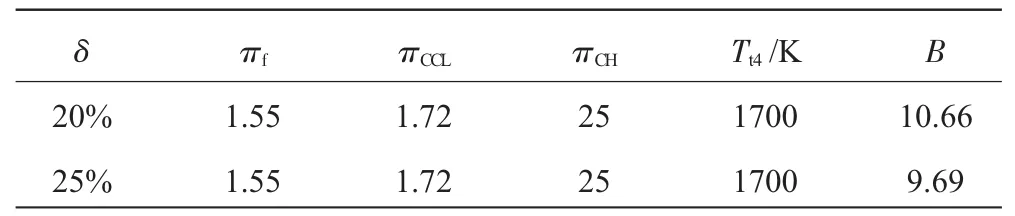

由于GTF发动机采用高速增压压气机和高速低压涡轮,低压涡轮流道截面半径减小。为保证高、低压涡轮流道匹配,高压涡轮流道截面半径减小,转速提高,高压涡轮载荷不能过高,GTF发动机高压压气机压比应低于ATF发动机的。发动机主要循环参数见表1。

表1 发动机主要循环参数

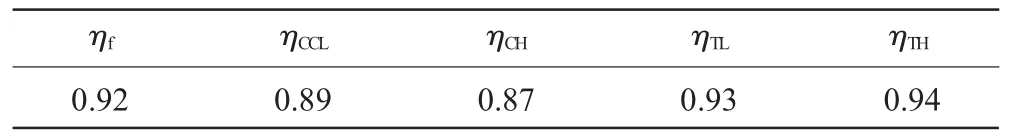

发动机部件效率设计参数见表2,GTF方案低压压比与高压压比设定见表3。

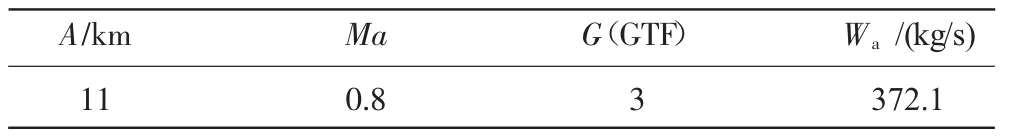

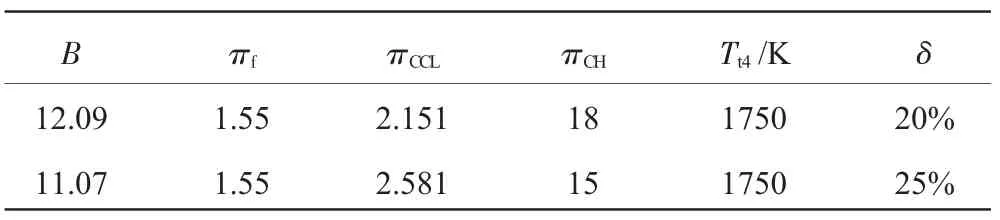

GTF高压压气机压比当前为15~16,考虑将来技术进步,也对高压压气机压比为18的情况进行对比分析。基本参数见表4。

表2 发动机部件效率设计参数

表3 GTF方案低压压比与高压压比设定

表4 基本参数

2.2 优选

由于目前缺少对超高压比民用大涵道比发动机风扇压比和涵道比优选原则的分析,且风扇压比、涵道比对于推力、耗油率以及功率分配均有直接影响,所以首先进行风扇压比与对应最佳涵道比的优选。

由于民用发动机追求低耗油率与合适的推力,所以在优选过程中以巡航设计点耗油率最低为优选目标。当风扇进口实际流量为372.1 kg/s时,对应的总推力为42.79 kN[5],所以推力取值不小于该值。同时,为满足能量分配达到最佳,内、外涵道排气速度之比按式(1)选取

式中:VB、V1B分别为内、外涵道排气速度;ELSM为低压轴机械效率;ELPT为低压涡轮效率;ELPC为低压压气机效率。

保证发动机进口总空气流量不变,即在相同的安装尺寸前提下,优选最佳涵道比及风扇压比的过程如下:

(1)通过推力随涵道比变化关系图得到推力满足要求时涵道比的范围。

(2)通过耗油率随涵道比变化关系图得到上述涵道比范围内耗油率可达到最小时的风扇压比。

(3)通过内、外涵排气速度比随涵道比的变化关系图,取上述风扇压比对应的近似最佳涵道比。

(4)将上述3步所选参数带入gasturb,围绕近似最佳涵道比,在一定的区间内调整,得到最佳涵道比。

3 计算结果

3.1 部件性能水平对循环参数的影响分析

3.1.1 ATF方案参数影响分析

保持总的空气流量不变,即相同的安装尺寸和设计参数。对不同高压压比的ATF方案比较,随高压压比的增大,高压转子所需压缩功增加,高压涡轮膨胀比增大,低压涡轮进口总温总压减小,低压涡轮出口总温总压减小,内涵排气速度减小。令最佳涵道比减小,使得内涵参与作功气体增多,内、外涵排气速度比满足约束条件。最佳涵道比减小,内、外涵排气速度增大,单位推力增大,进口空气流量不变,推力增大。

推力与高压压气机压比变化关系如图3所示。从图中可见,由于最佳涵道比不同,随着引气量增加,参与作功气体减少,为满足内外涵排气速度比约束,最佳涵道比减小,同理,推力增大。

耗油率与高压压气机压比变化关系如图4所示。从图中可见,考虑到冷却引气的影响后,其他设计参数保持不变,随着引气量的增加,耗油率增大且耗油率由原本的随高压压气机压比增大而减小的趋势发生改变,有回升趋势。引气量增加,最佳涵道比减小,尾喷管排气速度增大,余气损失较大,耗油率增大。由于冷却引气消耗了压缩功,且不参与燃烧,同时冷却涡轮动叶的冷却气不参与作功,在涡轮前温度一定时,高压压气机压比越高,加热量越小,损失越大,当其过大时会导致发动机热效率降低。因此,以耗油率最低为原则进行优选时,冷却水平影响高压压气机压比选择,更低的引气量对应更高的高压压气机压比。

低、高压涡轮膨胀比与高压压比变化关系如图5、6所示。从图中可见,随着高压压气机压比增大,高压压气机消耗压缩功增加,为满足高压转子功率平衡,高压涡轮膨胀比逐渐增大,变化范围为5.11至7.73;由于低压压比不变,低压涡轮膨胀比基本不变。

考虑到冷却引气的影响后,其它设计参数保持不变,随着引气量的增加,低压涡轮进口温度降低,内涵排气速度减小,为保持内、外涵排气速度比不变,外涵分配的能量减小,低压转子所需压缩功减小,低压涡轮膨胀比减小;随引气量的增加,参与高压涡轮作功的气体减少,为满足高压转子功率平衡,高压涡轮膨胀比增大。

为确保高、低压涡轮处于合理高效率的工作状态,且受到技术水平的制约,涡轮膨胀比应处于合适的取值范围(图5、6),膨胀比存在最大值的约束。因此,为满足膨胀比取值范围的约束,冷却引气影响高压压气机压比的选择。

考虑部件效率的影响,保持引气量为20%不变,随着部件效率降低、其它设计参数相同时,热效率降低,可用功率减少,循环功减少,传递给外涵能量减少,为满足内、外涵排气速度比的约束,最佳涵道比减小,内外涵排气速度增加,由于总流量不变,总推力增大,余气损失较大,耗油率增加。随着各部件效率均减小0.01,耗油率平均增加4.16%,推力平均增大0.54%,推力受到的影响明显小于耗油率受到的影响。因此,部件效率直接影响最佳涵道比选择,进而影响推力、耗油率等性能参数。

耗油率与高压压比变化关系如图7所示。从图中可见,在其他设计参数相同时,随着部件效率的降低,耗油率由原本的随高压压气机压比增大而减小的趋势发生了改变,变为先减小后增大。其中高压压气机效率的影响较大。在涡轮前温度一定时,随着高压压气机压比增大,加热量减小,燃油流量减少,循环功减小,单位推力减小,耗油率呈现先减小后增加的趋势,存在对应于耗油率最低的高压压气机压比。由于部件效率降低,循环功减小程度变大,使得对应于耗油率最低的高压压气机压比变小,耗油率呈现先减小后增大的趋势。

因此,以耗油率最低为原则进行循环参数优选时,部件效率越高可以匹配出更高的高压压气机压比;不同部件效率对耗油率的影响程度不同,若技术水平不能使部件效率达到预期效果,则尽可能改善对耗油率影响较大的部件效率。

高压涡轮膨胀比与高压压比变化关系如图8所示。从图中可见,随着部件效率降低,以高压涡轮膨胀比取在合适范围作为约束条件对应的高压压气机压比减小,其中高压压气机效率影响较大。所以,以涡轮膨胀比取在合适范围为约束条件进行循环参数优选时,更高的部件效率对应更高的高压压气机压比;不同部件效率产生的影响程度不同,若技术水平不能使部件效率达到预期效果,则尽可能改善影响较大的部件效率,以匹配更高的高压压气机压比。

3.1.2 GTF方案参数影响分析

在保持风扇直径与总的空气流量不变时,对于相同设计参数、不同低压压比的GTF方案,随低压压比的增大,低压转子所需压缩功增加,低压涡轮膨胀比增大,低压涡轮出口总温总压减小,内涵排气速度减小,则选取更小的最佳涵道比,使得内涵参与作功气体增加,内、外涵排气速度比满足约束。随低压压比增大,最佳涵道比减小。

耗油率、推力与低压压比变化关系如图9、10所示。考虑引气量的影响,引气量由15%增加至25%,在其他设计参数相同时,参与作功气体减少,为满足功率平衡,涡轮膨胀比增大,低压涡轮出口总温总压减小,内涵排气速度降低,则选取更小的最佳涵道比,使得内涵参与作功气体增加,内、外涵排气速度比满足约束条件。在对应的最佳涵道比下耗油率平均增加3.386%、推力平均增大0.788%,耗油率的变化较为明显(原因同ATF方案)。因此,依据涵道比优选原则,引气量直接影响最佳涵道比的取值,进而影响推力、耗油率等性能参数。

在优选过程中,以耗油率最低为原则,分析引气量对高、低压压比的影响。从图10中可见,当引气量为15%时,随着低压压比的增大,高压压气机压比为18对应的耗油率较低且逐渐降低。引气量增大至20%、低压压比小于3.8时,随着低压压比的增大,高压压气机压比为18对应的耗油率较低且逐渐降低;低压压比大于3.8时,随低压压比的增大,高压压气机压比为15对应的耗油率较低且逐渐降低。引气量增大至25%、低压压比小于3.6时,随着低压压比增大,高压压气机压比为18对应的耗油率较低且逐渐降低;低压压比大于3.6时,随低压压比增加,高压压气机压比为15对应的耗油率较低且逐渐降低。

高压压气机压比为18时,随着引气量的增加,耗油率由原本随低压压比增大而降低的趋势发生了改变,变为先减少后增加(原因同ATF方案)。因此,以耗油率最低为原则进行GTF方案循环参数优选时,较高的冷却技术能够匹配出较高的总增压比;若冷却技术不能达到预期要求,则匹配的总增压比需适当降低。

高、低压涡轮膨胀比与低压压比变化关系分别如图11、12所示。为确保高、低压涡轮处于合理且高效率的工作状态,涡轮膨胀比应处于合理的取值范围。在优选过程中,以涡轮膨胀比取值合理为约束,分析引气量对压比选择的影响。随低压压比增大,风扇与增压级消耗功率增大,高压压气机进口总温升高,高压压气机消耗功率增大,为满足功率平衡,高、低压涡轮膨胀比均逐渐增大。随着引气量的增加,参与高压涡轮作功气体减少,为满足功平衡,高压涡轮膨胀比增大,变化范围为3.34~6.83。涡轮前温度不变,随着引气量的增加,低压涡轮进口温度降低,内涵排气速度减小,为保持内、外涵排气速度比不变,外涵分配的能量减小,外涵气体减少,低压涡轮膨胀比减小,变化范围为10.91~7.00。因此,为满足膨胀比取值范围的约束,高压压气机压比、低压压比的优选应以冷却水平为依据。

在其他设计参数相同时,随着各部件效率均减小1%,最佳涵道比减小:为满足高、低压转子功率平衡,涡轮膨胀比增大,内涵排气速度减小,令最佳涵道比减小以满足内、外涵排气速度比约束。推力增大0.554%,耗油率增加4.196%,推力受到影响明显小于耗油率受到的影响(原因同ATF方案)。所以,部件效率直接影响最佳涵道比的选取,进而影响推力、耗油率等性能参数。

耗油率、低压涡轮膨胀比与低压压比变化关系分别如图13、14所示。随着各部件效率均降低了0.01,耗油率增加,其中对低压涡轮效率影响较大,对高压涡轮效率影响较小;满足膨胀比条件的低压压比减小,其中对高压压气机效率影响较大,对低压部件效率影响较小。所以,以耗油率最低为原则,涡轮膨胀比为约束进行循环参数优选时,更高的部件效率是匹配更高总增压比的前提;若技术水平未使部件效率达到预期效果,则尽可能改善影响较大的部件效率,以匹配更高高压比。

3.2 方案优选方法

由于风扇压比、涵道比对大涵道比民用涡扇发动机的推力、耗油率有直接影响,因此,以ATF方案的引气量为15%、高压压气机压比为25、部件效率为最初设定效率、涡轮前温度为1700 K为例,介绍风扇压比与最佳涵道比的优选方法:

(1)在不同风扇压比下的推力随涵道比变化关系如图15所示。从图中可见,推力至少为42.79 kN时涵道比的取值范围为7~12.2。

(2)在不同风扇压比下的耗油率随涵道比的变化关系如图16所示。从图中可见,在涵道比≤12.2的范围内,耗油率可能达到最低的风扇压比为1.55~1.60。

(3)在不同风扇压比下的排气速度比随涵道比的变化关系如图17所示。从图中可见,涵道比在7~12.2的范围内,风扇压比为1.55~1.60,排气速度比近似0.838时对应的最佳涵道比分别为11.689和10.762。得到满足推力要求、能量分配达到最佳、耗油率最低的风扇压比与涵道比。

3.3 优选结果

利用上述优选方法进行风扇压比与最佳涵道比的优选,根据部件效率、引气量对循环参数的影响分析,以高、低压涡轮膨胀比取在合理范围为约束,耗油率最低为目标进行优选分析:

(1)ATF方案比较分析。由计算得到的性能参数比较可知,在其他设计参数相同时,风扇压比在1.55情况下最经济,所以优选出的风扇压比为1.55。

针对当前技术水平及令涡轮处于合理高效的工况,高压涡轮膨胀比合理取值为5~6,低压涡轮膨胀比合理取值为7~8。综合考虑,20%引气量基本满足要求,但是20%引气量对材料要求过高,所以需要与25%引气量的性能参数进行比较分析。综合考虑推力、耗油率、高低压涡轮膨胀比的影响,选择高压压比为25。满足膨胀比约束且以耗油率最低为原则,涡轮前温度取为1700 K。随着部件效率的降低,在最佳涵道比下,耗油率增加的趋势大于推力增大的趋势,以耗油率最低为原则,最终优选出原始效率设定。

(2)GTF方案比较分析。由设计点计算结果进行比较可知,在其他设计参数相同时,风扇压比在1.55情况下最经济,所以优选出的风扇压比为1.55。

GTF方案增压级工作转速较ATF方案的高,切线速度大,由式2可知低压压气机所需轮缘功增加,由涡轮与压气机功率平衡及式(3)[17]可知低压涡轮膨胀比增大,则低压涡轮膨胀比限制值增大达到8以上[18]。

由于GTF方案特征为风扇与增压级之间设有减速齿轮箱,使风扇与增压级分别处于最佳转速工作状态,增压级与低压涡轮转速提高。为避免低压涡轮叶尖切线速度过大,需减小低压涡轮流道截面半径。由于高低压涡轮流道的匹配,减小过渡段距离,高压涡轮流道截面半径也需减小,则产生相同轮缘功时,高压涡轮转速提高。为保证高压涡轮的效率,避免载荷过大,限制高压涡轮膨胀比小于5。

依据前文引气量对循环参数优选的影响分析,以耗油率最低,涡轮膨胀比满足约束为前提。在冷却水平较高和较低时,其可匹配高压压气机压比分别为18、15时,优选出的引气量分别为25%和20%,低压压比分别为3.6和3.0。虽然20%方案对应的耗油率较低一些,但由于20%的引气量对材料要求更高,所以同时对引气量为25%的方案进行分析比较。

效率降低带来的推力上的益处,远没有耗油率的损失大,所以优选较高效率的设定。

满足涡轮膨胀比约束且以耗油率最低为原则,涡轮前温度优选为1750 K。

2种方案的部件效率、循环参数分别见表5~8。

表5 ATF方案部件效率

表6 ATF方案循环参数

表7 GTF方案部件效率

表8 GTF方案循环参数

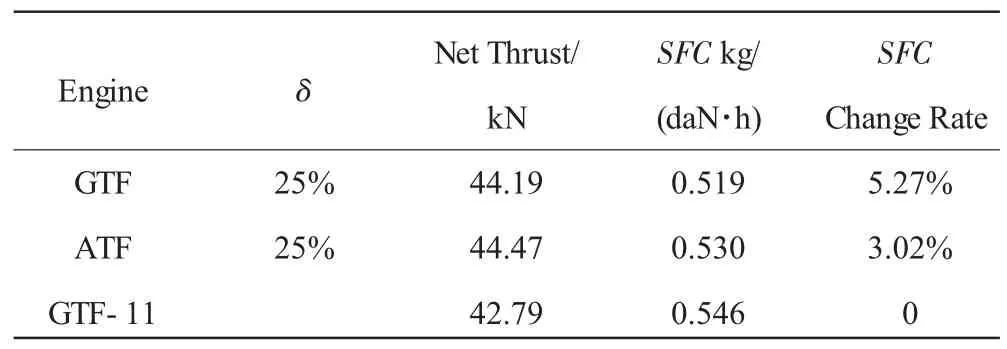

取ATF与GTF进口换算流量相同,为GTF-11进口换算流量,便于比较2种方案的性能参数,20%、25%引气量优选方案性能参数比较分别见表9、10。

表9 20%引气量优选方案性能参数比较

表10 25%引气量优选方案性能参数比较

将优选参数利用Gasturb进行设计点计算得到的性能参数分别与GTF-11发动机进行比较,耗油率最多降低6.75%,推力最多增大3.93%,性能得到了明显改善。其中,引气量为25%降低为20%,冷却水平提高了20%[13]。部件效率提高0.5%~2%,高压涡轮效率提高较为显著[5]。

随着技术进步,ATF方案高压压气机压比由22左右提高到25较为合适。

高压压气机压比为18的GTF方案,推力、膨胀比满足要求,耗油率为0.512 kg/(daN·h),相比于高压压比15的耗油率0.519 kg/(daN·h),性能得到改善,所以,随着技术进步,适当提高GTF方案的高压压气机压比有利于性能提高。

ATF与GTF2种方案构型不同,提高总增压比途径不同,在优选过程中,涡轮膨胀比约束条件不同,技术水平对优选结果影响程度不同,最终,影响性能参数计算结果。其中,GTF方案耗油率改善较明显,ATF方案推力增大较明显。

4 结论

(1)比较优选方案,不同构型发动机的涡轮膨胀比约束条件不同,技术水平对循环参数影响程度不同,优选出的设计参数与基准的性能参数有很大区别。其中GTF方案耗油率改善较多,ATF方案推力增大较大。

(2)总增压比由40增大至60以上,部件效率需相应平均提高1%。所以,部件效率提高是选择更高的总压比、降低巡航耗油率的前提。当部件效率无法达到设计值时,合适的总压比设计才能匹配出相对较低的巡航耗油率;

(3)高、低压压气机压比、涵道比的选取与冷却技术有直接关系,随着总增压比的提高,引气量需相应降低20%,以提高发动机性能。所以,只有在冷却技术水平提高的基础上才能匹配更高的总增压比以降低耗油率。当冷却技术水平无法达到预期目标,匹配合适的总增压比才能实现更低的耗油率。

[1]陈懋章,刘宝杰.风扇/压气机气动设计技术发展趋势—用于大型客机的大涵道比涡扇发动机 [J].航空动力学报,2008,23(6):961-975.CHEN Maozhang,LIU Baojie.Fan/compressor aero design trend and challenge on the development of high by-pass ratio turbofan [J].Journal of Aerospace Power.2008,23(6):961-975.(in Chinese)

[2]Antoine N E,Kroo I M.Aircraft optimization for minimal environmental impact[J].Journal of Aircraft,2004,41(4):790-797.

[3]李爱兰,曾燮榕,曹腊梅,等.航空发动机高温材料的研究现状[J].材料导报,2003,17(2):26-28.LI Ailan,ZENG Xierong,CAO Lamei,et al.Current status of research on high temperature materials for advanced aircraft engines[J].Materials Review,2003,17(2):26-28.(in Chinese)

[4]王军,闫久坤.涡扇发动机涡轮前温度测量与模型辨识 [J].燃气涡轮试验与研究,2014,27(3):49-53.WANG Jun,YAN Jiukun.Measurement and model identification of turbine inlet temperature for a turbofan engine[J].Gas Turbine Experiment and Research,2014,27(3):49-53.(in Chinese)

[5]Miao Z.Aircraft engine performance and integration in a flying wing aircraft conceptual design[D].Cranfield:Cranfield University,2012.

[6]黄太平.民用航空涡轮发动机现状与发展趋向 [J].机电技术,2003(S1):38-46.HUANG Taiping.Present status and development trend of civil turbofan[J].Mechanical and Electrical Technology,2003,(S1):38-46.(in Chinese)

[7]廉筱纯,吴虎.航空发动机原理 [M].西安:西北工业大学出版社,2005:8-12.LIAN Xiaochun,WU Hu.Working principle of aircraft engines[M].Xi'an:Northwestern Polytechnical University Press,2005:8-12.(in Chinese)

[8]Cumpsty N A.Preparing for the future:reducing gas turbine environmental impact[C]//ASME Turbo Expo 2009:Power for Land,Sea,and Air.American Society of Mechanical Engineers,2009:969-988.

[9]Mongia H C.N+3 and N+4 generation aero propulsion engine combustors (part 6)operating conditions,target goals and lifted jets[C]//49th AIAA/ASME/SAE/ASEE Joint Propulsion Conference,2013:36-54.

[10]于树宏,冀鹏,刘巨祥.改变游戏规则的技术创新——普惠Pure-Power(TM)PW1000G型发动机 [J].航空制造技术,2008(13):32-35.YU Shuhong,JI Peng,LIU Juxiang.A game-changer technology innovation:PurePower(TM)PW1000G[J].Aeronautical Manufacturing Technology,2008(13):32-35.(in Chinese)

[11]黄春峰,姚艳玲,蒋明夫.GTF发动机技术性能和应用前景分析[J].航空制造技术,2012(13):44-48.HUANG Chunfeng,YAO Yanling,JIANG Mingfu.Analysis technical performance and application prospect of GTF engine[J].Aeronautical Manufacturing Technology,2012(13):44-48.(in Chinese)

[12]刘峻峰.MTU航空发动机公司为普惠齿轮传动涡扇发动机设计高速涡轮[J].燃气涡轮试验与研究,2008,20(4):57-57.LIU Junfeng.MTU aero engines design high speed turbine of GTF for Pratt&Whitney[J].Gas Turbine Experiment and Research,2008,20(4):57-57.(in Chinese)

[13]齐晓雪,郝勇,唐宇峰.基于核心机的GTF发动机方案研究[J].航空发动机,2014,40(3):40-44.QI Xiaoxue,HAO Yong,TANG Yufeng.Investigation of GTF engine based on core engine[J].Aeroengine,2014,40(3):40-44.(in Chinese)

[14]林左鸣.世界航空发动机手册[M].北京:航空工业出版社,2012:307-314.LIN Zuoing.World aeroengine handbook[M].Beijing:Aviation Industry Press,2012:307-314.(in Chinese)

[15]赵斌,李绍斌,周盛,等.航空发动机空气系统气源引气的研究进展[J].航空工程进展,2012,3(4):476-485.ZHAO Bin,LI Shaobin,ZHOU Sheng,et al.Research progress on the aircraft engine air system bleeding[J].Advances in Aeronautical Science and Engineering,2012,3(4):476-485.

[16]梁春华.PW8000齿轮传动的涡扇发动机计划 [J].航空发动机,1999(3):7.LIANG Chunhua.The plan of PW8000 GTF[J].Aeroengine,1999(3):7.(in Chinese)

[17]彭泽琰,刘刚.航空燃气轮机原理 [M].北京:国防工业出版社,2008:15-20.PENG Zeyan,LIU Gang.Working principle of aircraft gas turbine engines[M].Beijing:National Defense Industry Press,2008:15-20(in Chinese)

[18]李杰.齿轮传动涡轮风扇 (GTF)发动机先进技术综述[J].航空发动机,2009,35(4):55-58.LI Jie.Overview of advanced technology for geared turbofan engine(GTF)[J].Aeroengine,2009,35(4):55-58.(in Chinese)

Preliminary Study on Component Technologies of Ultra High Pressure Ratio of Civil Engine

LYU Ya,TANG Hai-long,CHEN Min

(School of Energy and Power Engineering,Beihang University,Beijing 100191,China)

Increasing the total pressure ratio is one of the most important development tendencies of the next generation civil engine.Therefore,a study on the cycle parameters of that engine is necessary.The component-level variable specific heat zero dimension models are developed based on Gasturb.The paper concentrates on how the efficiencies and cooling system influence design point cycle parameters along with total pressure ratio increasing from 40 to 60 based on the changeless inlet area.Those parameters of two different turbofans which are Advanced Turbo-Fan(ATF)and Geared Turbo-Fan(GTF)were optimized.Results show that a design with higher total pressure ratio to achieve the lowest Specific Fuel Consumption (SFC)needs 1%higher components efficiencies and 20%higher cooling technical level.Compared with the performance of GTF-11,the performance of the two turbofans were improved significantly.Consequently,if the components technical level can not meet expectations,the appropriate lower total pressure ratio may match the lower SFC.

civil engine;total pressure ratio;cycle parameters;component efficiency;cooling level

V 235.13

A

10.13477/j.cnki.aeroengine.2017.01.007

2016-05-09

吕雅(1992),女,在读硕士研究生,研究方向为航空发动机总体性能;E-mail:ximilulvya@163.com。

吕雅,唐海龙,陈敏.超高压比民用发动机部件技术水平初步研究 [J].航空发动机,2017,43(1):32-40.LYUYa,TANGHailong,CHENMin.Preliminarystudyon componenttechnologiesofultrahighpressureratioofcivilturbofanengine[J].Aeroengine,2017,43(1):32-40.

(编辑:张宝玲)