跨既有线T构桥转体施工控制关键技术研究

2017-11-09巨云华温宗意

何 可, 卫 星, 巨云华, 温宗意

(西南交通大学土木工程学院,四川成都 610031)

跨既有线T构桥转体施工控制关键技术研究

何 可, 卫 星, 巨云华, 温宗意

(西南交通大学土木工程学院,四川成都 610031)

文章结合跨芜宣高速特大桥T形刚构转体施工控制过程,介绍转体体系,总结称重试验现场经验,分析球铰应力分布特点。总结得出:通过有效的施工控制措施,使梁体安全顺利转体,确保了转体后线形和应力状态满足预期要求;称重试验可同时测球铰水平和竖向位移来选择更准确荷载位移曲线;通过配重使一侧撑脚刚好接触四氟乙烯板,保证转体过程平稳而又不致增大撑脚摩阻;考虑将球铰局部承压钢筋网加密、球铰包裹钢板包裹范围增大和增厚钢板来改善球铰接触部位应力集中现象。

T构桥; 转体施工; 施工控制; 称重试验; 应力分析

桥梁转体施工是指将桥梁结构在非设计轴线位置施工成形后,通过转体就位的一种施工方法。转体施工方法将桥梁施工作业空间转移至平行于铁路的一侧,可以避免桥梁施工对既有铁路正常运行的干扰。随着我国公路、铁路建设,出现大量要跨越既有线路的新建桥梁,转体施工法常常作为经济可行的方案而得到采用[1-3]。随着转体施工桥梁跨度的增加和墩高的增高,对桥梁施工过程的精确控制仍然十分必要,且完成转体配重和球铰摩阻系数的测试对球铰转动过程的应力分析和保证转体安全可靠具有一定的工程价值[4-5]。

本文以跨芜宣高速特大桥2×56.55 m的转体T构桥为例,对跨既有线转体T构桥的转体施工控制关键技术及转体球铰应力分析作了研究总结,为该桥的后期运营养护提供基础技术资料,为同类桥梁的转体施工过程控制提供参考借鉴。

1 工程概况

跨芜宣高速特大桥位于安徽芜湖三元镇境内,全长5 572.86 m。该桥转体梁上跨既有皖赣线,转体梁中墩为142#,边墩为141#、143#,与皖赣线夹角为58°,跨越方式为(56.55+56.55) m的T构,三墩基础均设计为钻孔桩。梁体采用单箱单室,变高度截面,梁体全长113.1 m,中支点处梁高6.0 m,梁端高度3.3 m,箱梁底板宽度6.7 m,顶板宽度12.2 m。T构与既有皖赣铁路的位置关系见图1所示。

图1 T构与既有皖赣铁路相对位置

2 转体体系

转体体系是转体桥梁的重要组成部分,T构桥的转体施工属于平面转体,其转体体系主要由支承系统和转动牵引系统组成[6]。

2.1 支承系统

支承系统由上转盘、转体球铰、下转盘组成。支承系统见图2所示。

图2 转体系统总体布置

上转盘撑脚为转体时保持转体结构平稳的保险腿,在上转盘周围对称布置6对撑脚,撑脚为两个φ800 mm×16 mm双圆柱形钢管,撑脚钢管内灌注C50微膨胀混凝土,下设24 mm厚钢走板。在下转盘混凝土灌注完成后,上球铰安装就位时即安装撑脚,并在撑脚走板下支垫10 mm钢板(作为转体结构与滑道的间隙),上转盘施工完成后抽掉垫板。转动前在接触下滑道的支撑腿下铺装厚5 mm四氟滑板,以减小转动时的摩擦力。

钢球铰分上下两片,球体半径R6 000 mm,上转盘最大球面直径φ3 000 mm,采用厂家成套产品。球铰是转动体系的核心,是转体施工的关键结构,制作安装精度要求高,需精心制作、安装[7]。

下转盘是转体重要支撑结构,布置有转体系统的下球铰、撑脚的环形滑道等。下转盘直径9.4 m,高0.84 m,布置有局部承压钢筋网以及连接钢筋。滑道宽0.8 m,滑道中心半径4.0 m。转体完成后,通过封铰混凝土连接,与上转盘共同形成承台。

2.2 牵引系统

转体牵引系统主要为牵引反力座、牵引索和牵引动力系统。本工程牵引反力座设计为C50钢筋混凝土,牵引索为9束Φj15.20预应力钢绞线,转体动力系统由2套YCW200-200型液压连续千斤顶、2台ZLYZ-300E型液压泵站和1台LYND-016主控台通过高压油管和电缆线连接组成1套转体动力系统。

连续转体千斤顶要求平行对称布置于支承系统两侧处的反力座上,连续千斤顶中心线高度与上转盘预埋钢绞线的中心线水平且必须与上转盘外圆相切。

预埋牵引索时要逐根清理钢绞线表面的锈迹、油污,将钢绞线顺次沿着既定索道排列缠绕后,穿过千斤顶,并用千斤顶的夹紧装置夹持住;逐根对钢绞线预紧,再通过顶推千斤顶对该束钢绞线整体预紧,使两束牵引索各钢绞线持力基本一致。牵引索索道与对应千斤顶轴心线应在同一标高上。

3 线形监控

在本桥的满堂支架施工过程中,梁段立模标高的合理确定是关系到主梁的线形是否平顺、是否符合设计的一个重要问题。如果在确定立模标高时考虑的因素比较符合实际,而且加以正确的控制,则最终成桥线形一般是较为良好的;相反,如果考虑的因素和实际情况不符合,控制不力,则最终成桥线形会与设计线形有较大的偏差。可以说线性控制主要是立模标高的确定。本工程考虑了恒载变形、支架变形、静活载变形后,根据实际测得情况数据计算得出预拱度(图3)。

图3 各截面标高预拱度

每节段施工周期的结束都必须对已完成所有节段进行全面的测量,根据上节段变形观测和现场相关实测参数,及时地对已出现地误差进行分析,才能对下一施工循环做出预测和调整。

4 T构称重试验

4.1 称重试验的意义

单 T 构转体梁转体过程中在匀速转动、转动体系质量平衡、合理的转体配重等方面的精确控制,是全桥能顺利转体的关键环节。悬臂端沿顺桥向的竖平面内是对称的,但如果球铰在工厂预制和吊装时出现误差,梁体在施工后两端重量不均以及预应力张拉时两端受力差异,可能会引起转动体的刚度不同,从而导致不平衡力矩的出现[8]。而且转动球铰摩擦系数的大小直接影响着转体时所需牵引力的大小。为了保证转体施工的顺利进行,有必要在转体前进行称重试验,测试不平衡力矩的大小,得到实际球铰摩擦系数,为桥梁转体过程设备的选择、技术处理措施和安全性能评估提供依据。

4.2 平衡状态判定

跨芜宣高速特大桥称重试验前采用位移法对不平衡力矩方向进行初步判定。位移法测试不平衡力矩的原理是沙箱拆除前后不平衡力矩作用将引起球铰转动,按照图4所示位置在上转盘撑脚底部布置百分表,比较沙箱拆除前后百分表读数变化。

图4 位移法百分表布置

根据现场砂箱拆除前后撑脚处百分表读数变化,得到小里程侧位移变形差为0.7 mm,大里程侧位移变形差为2.84 mm。因此判定不平衡力矩使结构向大里程侧发生转动。

4.3 千斤顶称重

4.3.1 称重原理

称重试验过程中直接施加转动力矩才是最理想的,但实际情况下只能通过施加力产生力矩。施加的外力作用于球铰时,其作用可分为转动力矩和力两部分,试验需要的只是转动力矩。

本工程主要采用千斤顶称重法。千斤顶称重试验的原理是假设梁体可以绕球铰发生刚体转动,通过对梁体施加转动力矩,并测试球铰的切向转动位移,得到二者的关系曲线,当位移发生突变时,所对应的状态为球铰在千斤顶顶力力矩、不平衡力矩及静摩阻力矩作用下平衡的临界状态[9]。因此,可以直接绘制顶力-位移曲线,找出临界点。千斤顶称重测试的是球铰刚体位移突变,受力明确,未考虑挠度变形等其它参数因素而仅考虑刚体作用,得出的结果比较准确。

4.3.2 测点布置

根据撑脚设置情况,在1#和5#撑脚的两侧50 cm处对称放置两个400 t的千斤顶进行顶升,千斤顶中心距上转盘外边缘约为80 cm。在1#、5#撑脚分别设置竖向和水平2个百分表,用以判断转动体在称重试验过程中是否发生转动(图5)。

(a) 千斤顶布置

(b) 现场百分表布置图5 千斤顶称重测点布置

目前,称重试验通常测试球铰的竖向位移,从称重试验的原理来看,应该是测试沿球铰边缘切线方向的位移最为合理。由于直接测球铰边缘的切向转动位移不方便布置百分表,转动过程易造成百分表打滑,所以通过同时测试竖向及水平位移,也能消除黄油层竖向位移的不利影响和增加数据准确性,起到与测试球铰切向位移相同的效果。

4.3.3 不平衡力矩计算方法

由于沙箱拆除后6个撑脚全部悬空,可以判定悬臂结构转动时球铰受到摩阻力矩(Mz)大于不平衡力矩(Mg)。在大里程侧承台实施顶力P1,当顶力P1逐渐增加到使球铰发生微小转动的瞬间,有:

P1·L1=Mg+Mz

(1)

式中:Mg为不平衡力矩;Mz为摩阻力矩;P1·L1为顶升力矩。

在小里程侧实施顶力P2,当顶力逐渐增加到使球铰发生微小转动的瞬间,有:

P2·L2+Mg=Mz

(2)

根据式(1)、式(2)可计算得到:

不平衡力矩:Mg=(P1·L1-P2·L2)/2

(3)

摩阻力矩:Mz=(P1·L1+P2·L2)/2

(4)

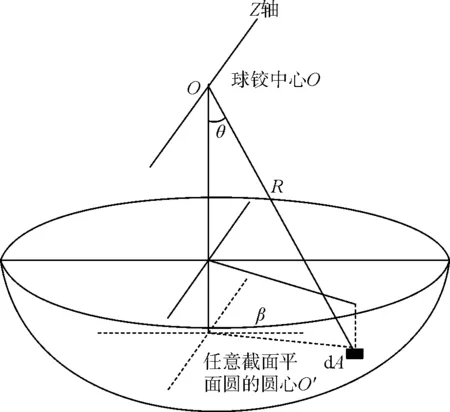

称重试验中摩擦系数计算简图如图6所示。

图6 摩擦系数计算

转动体球铰绕Z 轴转动静摩阻系数:

μ=(Mz·3sin2α)/[2(1-cos3α)R·N]

(5)

本桥α=14.477°,由式(5)可得:

球铰静摩阻系数:μ=Mz/(0.98R·N)

转动体偏心距:e=Mg/N

式中:R为球铰中心转盘球面半径;N为转体重量。

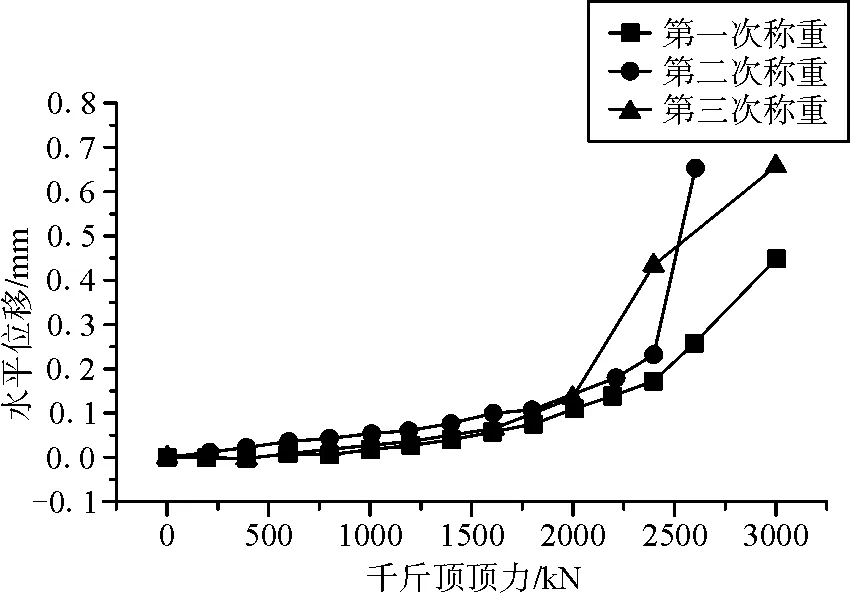

4.3.4 称重试验结果

通过三次试验,从得到的荷载-位移曲线来看,测得竖向位移变化曲线突变不明显,不能得到临界状态时的临界荷载。而同时测得的水平位移变化曲线出现明显拐点,能够较准确的得到临界荷载,大小里程加载时的荷载-位移曲线如图7所示。

(a) 小里程侧加载曲线

(b) 大里程侧加载曲线图7 大小里程荷载-位移曲线

从荷载-位移图可得出大小里程加载至临界荷载压力均值。根据前述计算公式分别计算出称重试验结果(表1)。

表1 称重试验计算结果

4.3.5 配重方案

在转体过程中,若采用梁体绝对平衡配重方案,转体桥的重心线此时是通过球铰的竖轴线,偏心距为零。这样一来转动体极易受外部干扰,导致转动过程中转动体的晃动。跨芜宣特大桥工程在小里程一侧通过调整使撑脚刚好接触四氟乙烯板保证转动安全,同时撑脚又不压实四氟板以减小摩阻力。配重采用梁体纵向倾斜配重,配重设置在小里程一侧,可按下式计算:

(6)

5 球铰应力分析

根据圣维南原理[10],T构转体桥在远离转体结构处的应力状态,对球铰应力分布影响很小[11]。所以首先采用Midas有限元软件对T构转体桥建立全桥模型进行静力分析,得到恒荷载作用下桥墩墩底反力为6 1737 kN,并以此作为球铰空间局部有限元模型的加载依据进行球铰局部应力分布情况分析。

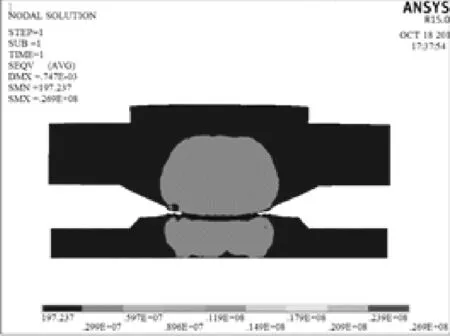

采用通用有限元计算软件ANSYS对转体结构局部进行受力分析。混凝土部分采用实体单元soild65;包裹球铰混凝土的钢板采用壳单元shell181,同时定义接触对模拟球铰球面接触情况,上球铰采用conta174单元建立接触面,下球铰采用targe170单元建立目标面,上下球铰接触面共享一个实常数形成接触对。根据跨芜宣高速特大桥球铰真实构造建立有限元模型,模型如图8所示。

图8 球铰有限元模型

划分网格的过程中为了保证计算效率和精度,对所关心的球铰接触部分单元划分网格更加精细,其他部分网格相对稀疏。求解球铰应力,结果如图9所示。

(a) 球铰总体等效应力分布

(b) 球铰连接部分等效应力分布图9 球铰等效应力

应力分析结果表明在球铰的上下转盘处,等效应力分布均匀,上转盘球铰能将上部重量通过包裹钢板很好的均匀传递至下转盘。但在球铰接触区域受力复杂,部分区域应力集中现象明显。

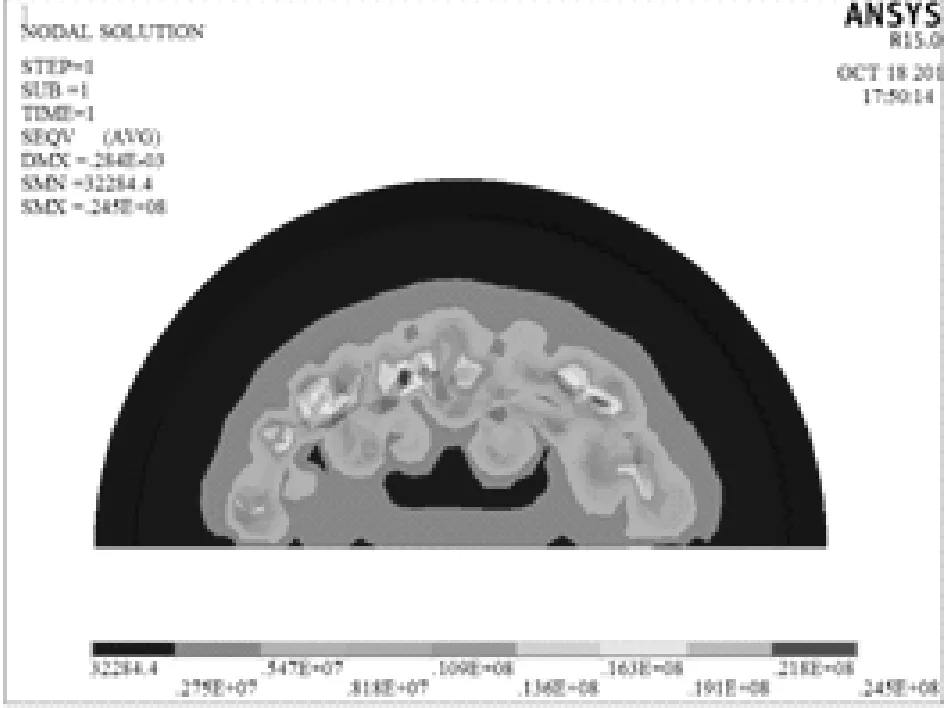

对于球铰处应力集中现象,提取球铰接触区域应力,结果如图10所示。

(a) 下球铰接触面

(b) 上球铰接触面图10 球铰接触面等效应力

可见,应力分布总体均匀,等效压应力大小在16.3 MPa以内,而在下转盘凹槽边缘位置出现应力集中现象,正好也是上转盘球铰包裹钢板的边缘位置,最大等效压应力可达到26.9 MPa。可以考虑将上转盘球铰包裹钢板包裹范围增大,比如全球铰包裹,避免出现球铰厚度和材料的突变带来的应力集中,或是增加局部承压钢筋密度;下转盘凹槽可以考虑增厚钢板起到缓冲压应力的作用。

6 结束语

跨芜宣高速特大桥用时52 min成功转体到位,通过对施工关键技术研究和各环节重点监控,达到施工操作安全可靠,线形控制精度高,转体平稳顺利的预期目的。在工程施工过程中,就关键技术的研究和施工实际问题总结了几点经验:(1) 称重试验可通过同时测球铰水平位移和竖向位移来选择更准确荷载位移曲线;(2) 摩阻弯矩大于不平衡弯矩情况下可通过配重使一侧撑脚刚好接触四氟乙烯板,保证转体过程平稳而又不致增大撑脚摩阻;(3) 可以考虑将球铰局部承压钢筋网加密、球铰包裹钢板包裹范围增大和增厚钢板来改善球铰接触部位应力集中现象。

[1] 张联燕,程懋方,谭邦明,等. 桥梁转体施工[M]. 北京:人民交通出版社,2003.

[2] 桂业昆,邱式中. 桥梁施工专项技术手册[M]. 北京:人民交通出版社,2005.

[3] 晏敬东,雷运华,任红军,等. 北京市六环丰沙铁路分离式立交桥主要施工技术[J]. 桥梁建设,2010(2):65-68.

[4] 晏敬东,陈强. 150MN高墩转体T构施工控制技术[J]. 桥梁建设,2012(1):102-107.

[5] 车晓军,张谢东. 大吨位T形刚构桥转体过程抗倾覆性能[J]. 中国公路学报,2014(8):66-72.

[6] 陈宝春,孙潮,陈友杰. 桥梁转体施工方法在我国的应用与发展[J]. 公路交通科技,2001(2):24-28.

[7] 王立中. 转体施工的公路T型刚构桥梁转动结构设计[J]. 铁道工程学报,2006(9):41-43.

[8] 鲁建生,杨永宏,刘继龙. 保阜高速公路跨京广铁路转体桥称重试验研究[J]. 铁道建筑技术,2009(5):106-109.

[9] 陈顺超,黄平明,王吉磊. 桥梁平转施工称重试验及启动牵引力计算探讨[J]. 铁道建筑,2011(11):20-22.

[10] JI Richen,HE Jun,SHI Ming-xing. Stability Analysis of Single-Track Railway Long Span Combination Bridge of Arch and Beam[J]. Advanced Materials Research,2012,(382-390):6079-6084.

[11] 车晓军,张谢东,朱海清. 基于球铰应力差法的T构转体桥不平衡力矩预估[J].桥梁建设,2014(4):57-61.

U445.465

A

[定稿日期]2017-05-08

何可(1992~),男,硕士研究生在读,研究方向为桥梁结构行为。