固体火箭发动机流量测量系统校准装置设计*

2017-11-09岳永丰宋玉英陈欣欣

岳永丰,宋玉英,陈欣欣

(内蒙航天动力机械测试所,呼和浩特 010076)

固体火箭发动机流量测量系统校准装置设计*

岳永丰,宋玉英,陈欣欣

(内蒙航天动力机械测试所,呼和浩特 010076)

在固体火箭发动机试验过程中,如果能够准确测量流量的实时变化,就能区分是药柱烧蚀还是喷管烧蚀引起的推力变化,对发动机喷管设计具有重要的参考价值。通过对固体火箭发动机流量测量方式和校准方法的分析,设计了移动可调力源装置来模拟发动机工作过程中的重量变化,用于校准测量发动机重量变化的称重传感器。试验结果表明,移动可调力源装置的静态加载精度优于0.05%,动态精度优于1%,达到了发动机流量校准装置的设计要求。

固体火箭发动机;流量;校准;液压系统;伺服力源

0 引言

秒流量是评估固体发动机功能、性能及稳定性的重要参数之一,流量测量的有效性和精度直接影响产品的质量和试验结果的可信度,同时也决定了控制系统的动态和稳态性能。目前,国内科研机构一般根据发动机推进剂配方、装药型面、燃速等参数建立数学模型,通过仿真计算作出预示流量曲线,然后根据压强、推力等参数修正流量数据[1]。数值仿真得到的流量数据与真实值存在一定偏差,影响总体部门对发动机性能的准确评估。文中根据测量发动机工作时重量衰减间接获得流量的方法,设计构建固体火箭发动机流量测量与校准试验装置,开展了流量测量装置的校准和精度评定工作。

1 流量测量原理

根据发动机流量的变化机理,通过测量发动机工作过程中某固定时间间隔重量的变化量,间接得出流量。由于发动机秒流量是与燃烧室内推进剂质量的变化有关,在发动机卧式试车中,利用称重传感器实测发动机在工作过程中的质量变化量[2]。测量发动机流量采用四点支撑试车装置。

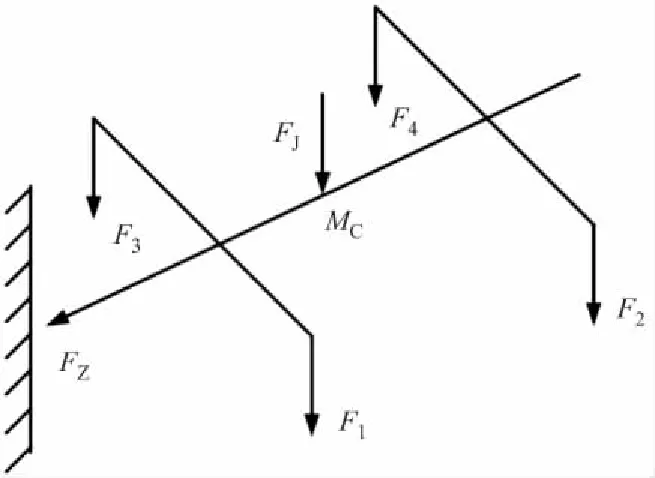

按照四点支撑的设计原理,分别在柔性支撑装置垂直方向串接测力传感器,通过校准装置的移动可调力源作用点随时间移动模拟发动机质心的变化,4个传感器同时输出力值,经过换算可得到发动机的流量。流量测量力学原理图如图1所示。

图1 流量测量力学原理图

F1、F2、F3、F4为垂直方向4个传感器的输出力值,MC点为发动机工作过程中质心的变化位置,FJ为移动可调力源输出的模拟发动机重量变化的力值。

FJ=F1+F2+F3+F4

(1)

(2)

(3)

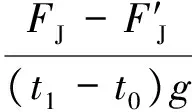

图3 液压系统原理图

2 结构组成及校准方法

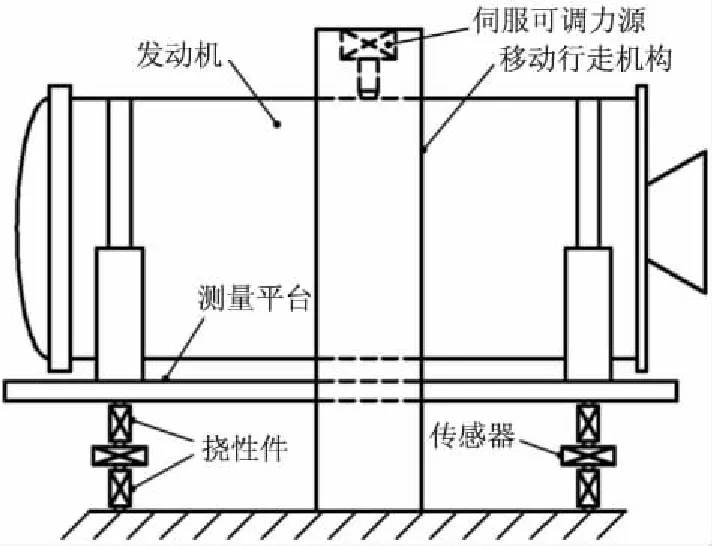

流量校准装置由挠性支撑装置、伺服可调力源、移动行走机构等组成,结构示意图如图2所示。挠性支撑装置有4组,每组由两个挠性件之间串接一个传感器组成;伺服可调力源由标准传感器、检测仪表、伺服电机、伺服油泵、施力装置和控制系统等组成;移动行走机构由液压缸和换向阀等组成。

图2 流量校准装置结构示意图

针对某型等燃面、等流量固体发动机,可将其工作时从满载重力减小到空载看作是一个匀速变化的过程,则伺服力源输出的基准力值在校准过程呈线性变化,移动行走机构的移动速度为匀速运动。采用伺服可调力源输出基准力值,实时输出不同时刻对应的基准力值;采用移动行走机构实现基准力值作用点的移动。

原位校准过程是通过对标准传感器、工作传感器的对应数据采集,得出对应关系,建立相应数学模型的过程。根据最小二乘法对校准数据进行处理,求出回归方程和校准方程,得出正确的修正关系[3]。

经过数据处理,拟合形成称重传感器的实际校准曲线,用一条工作直线来表示它的特性方程如下:

y=a+bx

(4)

式中:y为4个称重传感器的输出电压之和(mV);x为伺服力源的输入力值(kN);b为工作直线的斜率(mV/kN);a为工作直线的截距(mV)。

3 液压系统设计

移动可调力源装置需要完成两个动作,一是提供一个随时间变化的垂直向下的加载力,二是要提供一个能够使垂直加载力以不同速度移动的推力。根据所要完成的两个动作,对应设计两套液压系统,其液压原理图如图3所示。

当1YA得电时,二位四通换向阀7的左位处于工作状态,液压油通过伺服阀8进入液压缸9,通过改变伺服阀8的输入信号,实现伺服阀的换位并改变力的大小,使液压缸9的液压杆完成垂直向下加载和空载快速退回动作,这就构成了加载系统。

与此同时,2YA得电,二位四通换向阀14的左位处于工作状态,液压油通过三位四通换向阀16和调速阀17进入液压缸20,可以通过控制3YA和4YA的得、失电,实现三位四通换向阀16的换位,从而使液压缸20的液压杆完成前后移动,以提供一个推力使加载系统能够沿轴向前后移动,这就构成了推力系统。

通过调节调速阀17流量的大小来改变伺服力源前后移动速度的大小;通过控制输入伺服阀8中电信号的强度来改变阀芯移动量,从而控制流入液压缸9中的液压油流量,间接控制液压缸9施加载荷的大小[4]。

图5 联合加载电气控制原理图

4 控制系统设计

4.1 控制原理

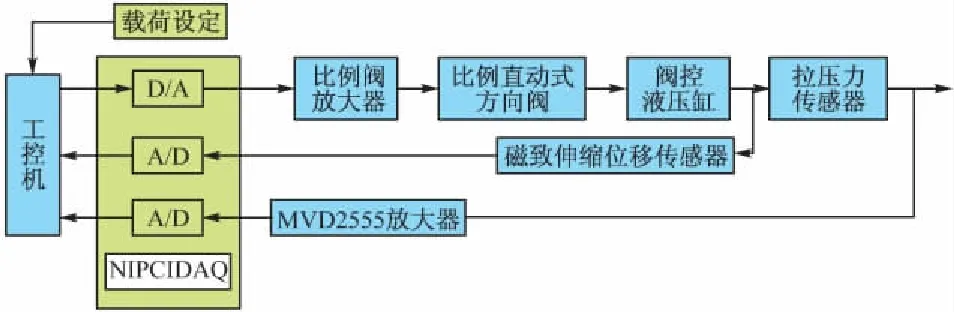

移动可调力源装置由加载滚轮、加载液压伺服缸、直动式比例方向阀、拉压传感器、位移传感器和加载控制系统组成,加载系统控制原理框图如图4所示。

载荷设定是根据加载力和液压缸位置状态的不同而变化的加载力参考信号;工控机作为核心控制器,完成数据采集处理、控制律的运算和控制量的发送;NI PCI DAQ主要完成计算机与外界信息交换,也就是完成模数和数模信号转换;液压伺服缸作为执行机构,实现加载力的输出及控制;拉压力传感器和位移传感器作为反馈元件来检测加载力值和加载位移,给控制系统提供反馈信号,形成闭环控制系统。

图4 垂直加载系统控制原理框图

4.2 硬件配置

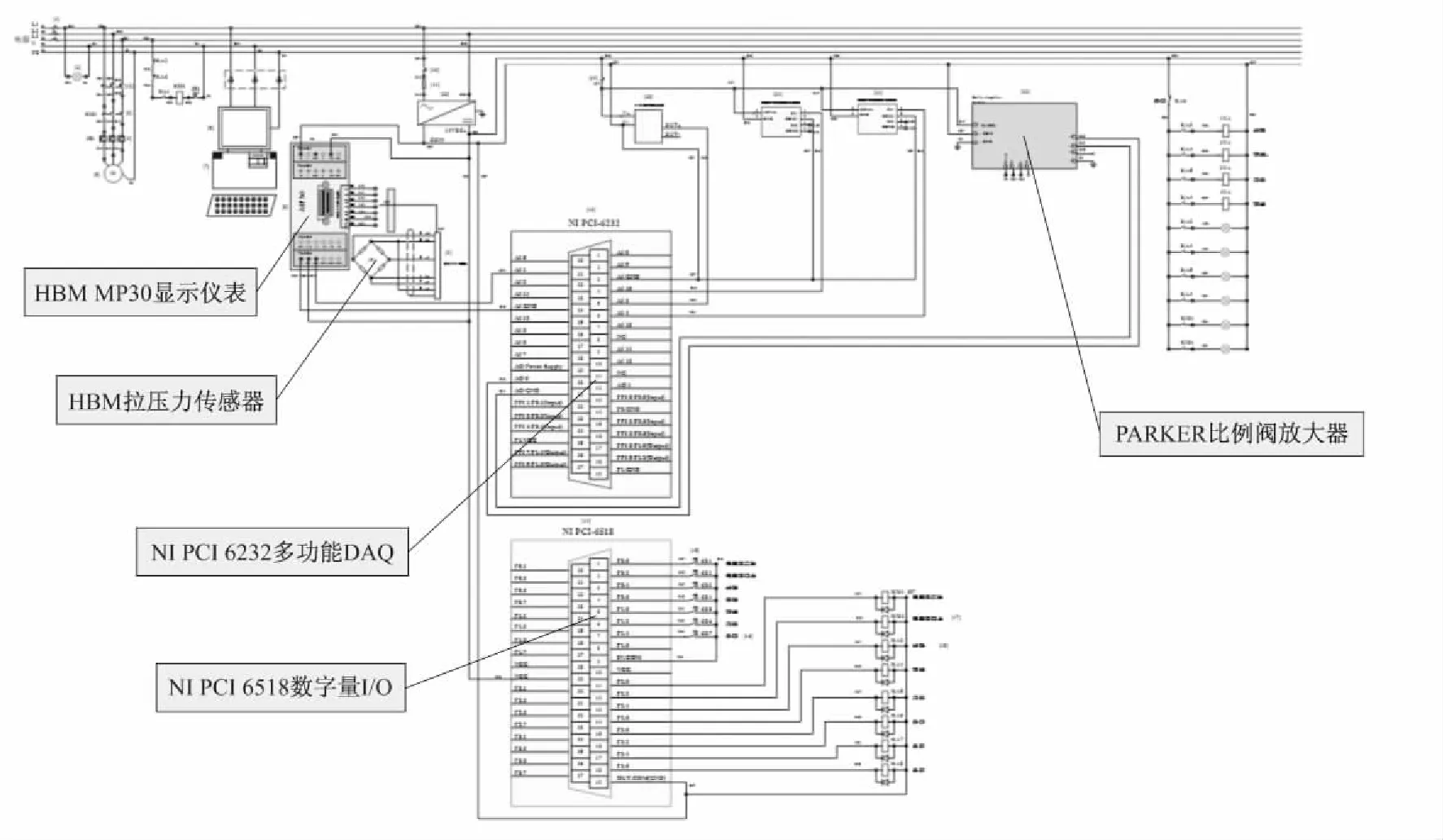

加载控制系统的主机为工控机,扩展NI PCI DAQ+DIO板卡,LabVIEW为二次开发平台,施力系统和推力系统联合加载电气控制原理图如图5所示。

4.3 用户界面设计

程序主体结构为While循环,循环内采用事件结构和超时分支对输入信号进行处理。将控制柜前面板输入信号及应用程序控制按钮动作与控制系统联接,实现系统的控制[5],软件的操作界面如图6所示。

界面包括测试面板、报表生成和数据回放3个功能模块,分别实现操作控制、生成报表和数据回放的功能。测试面板中能够实现的功能有:预备加载、开始加载和设置加载力的范围等功能。界面中间部分为示波器区域,显示拉压传感器的压力值、设定力值与采集力值的误差值、加载液压缸的供油压强值。

5 试验验证

5.1 操作方法

校准开始前,使移动可调力源装置在满载位置加载测量上限值,到达上限值后稳定1 min,然后返回零点,重复进行2次。

静态校准时,均匀设定5个校准值点,即10 kN、8 kN、6 kN、4 kN、2 kN。力的作用点要根据校准力值进行轴向移动,逐点加载到设定力值并稳定30 s。每个校准点加载完毕后,分别读取校准点的输出值,生成报表。一个行程为1个校准循环,进行3个校准循环。

动态校准时,从测量上限开始连续卸载到零点,力的作用点要根据加载力的变化沿轴向进行相应变化,至少均匀读取10个校准点,记录各校准点的输出值,进行3个校准循环。移动可调力源装置实物图如图7所示。

图7 移动可调力源装置实物图

5.2 静态精度检测

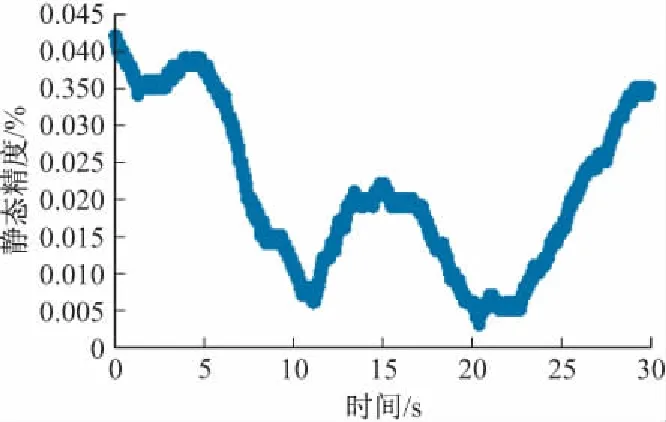

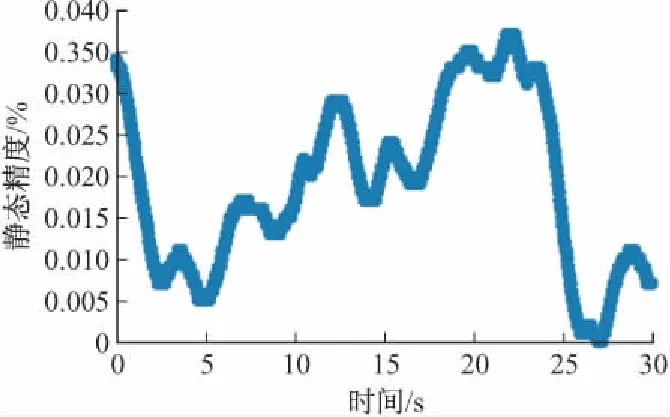

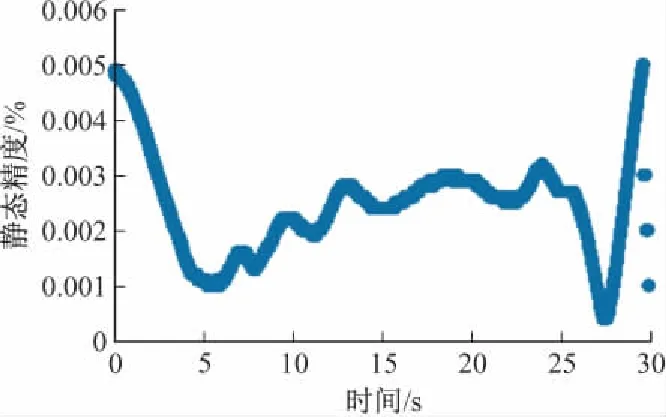

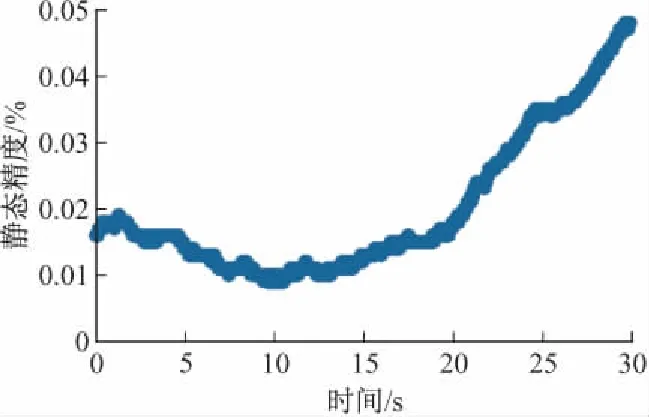

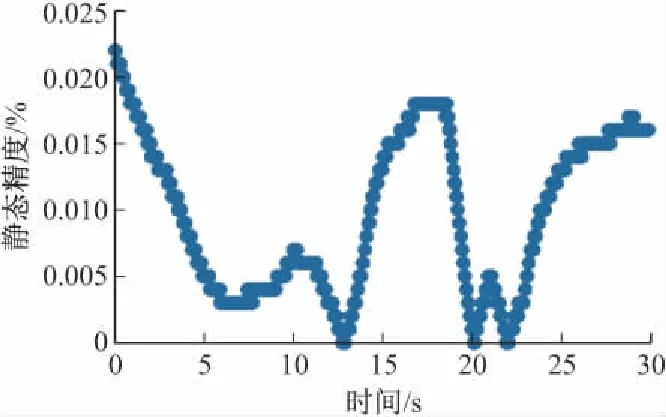

根据静态校准操作方法,分别测试垂直加载力为10 kN、8 kN、6 kN、4 kN、2 kN时在相应位置的静态精度,稳定时间为30 s。试验操作过程中,10 kN加载点距离起始位置200 mm,8 kN加载点距离起始位置400 mm,6 kN加载点距离起始位置600 mm,4 kN加载点距离起始位置800 mm,2 kN加载点距离起始位置1 000 mm,静态加载精度输出结果分别如图8~图12所示。

由试验结果可知,静态精度在每个点的加载过程中是连续振荡变化的,这是由于模糊控制和PID运算响应所引起的;由于接触冲击和水平安装误差,在每个加载点开始或末尾处的精度均产生了不同程度的振荡。

图8 10 kN时的静态精度

图9 8 kN时的静态精度

图10 6 kN时的静态精度

图11 4 kN时的静态精度

图12 2 kN时的静态精度

当加载力分别为10 kN、8 kN、6 kN、4 kN、2 kN时,流量校准装置均能满足0.05%的静态精度要求。

5.3 动态精度检测

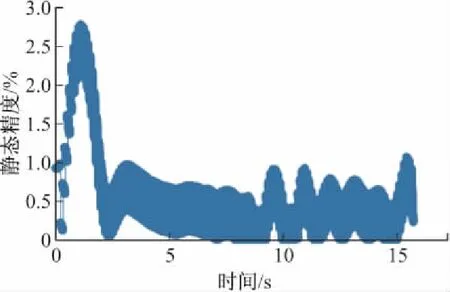

根据动态校准操作方法,设定伺服力源轴向移动速度为60 mm/s,垂直加载力的变化速率为0.6 kN/s。加载力从10 kN卸载至0 kN,加载过程在17 s内完成,动态加载精度结果如图13所示。

图13 动态加载精度

由以上试验结果可知,动态精度在整个行程内是连续振荡变化的,这也是由于模糊控制和PID响应所引起的;由于接触冲击和水平安装误差,在开始和末尾处的精度产生了较大程度的振荡。

从2~17 s的稳定段内,发动机流量校准装置能够满足1%的动态精度要求。

6 结论

为了实现固体火箭发动机流量测量系统的整体校准,文中针对四点支撑的流量测量方式,设计开发了移动可调力源装置及其控制系统。其中,垂直加载采用电液伺服加载方式,轴向移动采用液压缸驱动。根据对静态和动态校准过程的动作分析,完成了垂直施力液压系统和轴向行走液压系统的设计。控制系统以NI PCI DAQ+DIO为扩展板卡,以LabVIEW为二次开发平台,通过模糊控制和PID运算实现垂直施力和轴向行走的联合加载控制,能够保证校准装置的频率响应。

经试验验证,文中所设计的流量校准装置在各静态加载点均能够满足0.05%的精度要求,动态加载过程能够满足1%的精度要求,达到了固体火箭发动机流量校准装置的设计要求,为后续获得流量校准方程和正确的修正关系提供了试验基础。

[1] 王元有.固体火箭发动机设计 [M].北京:国防工业出版社,1984:28-37.

[2] 薛群,徐向东.固体火箭发动机测试与试验技术 [M].北京:中国宇航出版社,2009:148-176.

[3] 钟华贵.流量测量装置的校准和不确定度评定方法 [C]∥中国航空学会动力分会第七届发动机试验技术暨湖南省航空学会试验测试和计算机专业学术年会.2005:129-134.

[4] 徐瑞银,苏国秀.液压气压传动与控制 [M].北京:机械工业出版社,2014:91-117.

[5] 杨忠仁,饶程,邹建,等.基于LabVIEW数据采集系统 [J].重庆大学学报,2004,27(2):32-35.

DesignofCalibrationDeviceforFlowMeasurementSystemofSolidRocketMotor

YUE Yongfeng,SONG Yuying,CHEN Xinxin

(Inner Mongolia Institute of Aerospace Machinery Testing,Hohhot 010076,China)

In the process of solid rocket motor test,if it could accurately measure real-time change of flow,the cause of thrust change would be distinguished between grain erosion and nozzle erosion,and it had important reference value for the design of motor nozzle.By the analysis of flow measurement way and calibration method,we designed the removable adjustable power source device to simulate the weight change in engine working process,which was used for the weighing sensor to adjust and measure engine weight change.The test results showed that the static loading accuracy of the movable adjustable power source device was better than 0.05%,and the dynamic accuracy was better than 1%,which met the requirement of the engine flow calibration device.

solid rocket motor; flow; calibration; hydraulic system; servo force source

10.15892/j.cnki.djzdxb.2017.02.023

2016-04-19

岳永丰(1987-),男,内蒙古土右旗人,工程师,硕士,研究方向:固体火箭发动机试验与测试。

TJ760.6

A