高桥石化4#硫磺装置低排放管理和操作经验总结

2017-11-08王军长

王军长, 朱 峰, 许 可

(中国石化上海高桥石油化工有限公司, 上海 200129)

高桥石化4#硫磺装置低排放管理和操作经验总结

王军长, 朱 峰, 许 可

(中国石化上海高桥石油化工有限公司, 上海 200129)

介绍了高桥石化4#硫磺回收装置的运行及开停工期间尾气二氧化硫排放情况。总结了装置低排放管理和操作经验;通过更换新型催化剂和高效脱硫剂、优化上游装置操作、稳定硫磺装置相关管网流量及组成,可确保装置尾气平稳达到最新指标要求。分析了尾气排放还有提升空间,推进技术创新及精细化管理可进一步降低尾气排放。

硫磺回收 克劳斯 尾气排放 低排管理 操作经验 优化措施

2015年4月16日,新的GB 31570—2015《石油炼制工业污染排放标准》发布后,对硫磺回收装置尾气二氧化硫排放限值进一步收紧,其中一般地区要求达到ρ(SO2)≤400 mg/m3以下,重点特殊地区要求达到100 mg/m3,且硫磺尾气SO2排放量也作为环保部污染物总量核查核算的重要指标之一。在以上的大前提下,对硫磺回收装置管理和操作提出了较高的要求,通过不断总结操作和管理经验,对好的操作和管理方法进行固化和规范化,以提高总硫收率和确保硫磺尾气稳定达到新的排放指标已经成为了一项刻不容缓的工作内容。

1 高桥石化4#硫磺装置简介

1.1装置概况

4#硫磺回收装置采用镇海石化工程公司的“ZHSR”硫回收技术,设计硫磺生产能力为 60 kt/a,操作弹性为30%~110%,硫磺回收率99.95%以上,年开工时数按8 400 h设计。

装置由硫磺回收、尾气处理、溶剂再生和公用工程等单元组成。克劳斯部分的一、二级反应器和加氢反应器均采用自产中压蒸汽加热。

尾气处理采用还原-吸收工艺,溶剂系统采用两段吸收两段再生工艺,尾气经焚烧炉焚烧处理后通过尾气烟囱排放大气。

设计之初装置尾气外排控制指标为ρ(SO2)≤200 mg/m3,为满足最新的排放标准,装置利用LS-Degas技术对装置进行提标改造:使用齐鲁科力生产的高效克劳斯催化剂和加氢催化剂,提高克劳斯转化率同时促进有机硫水解;使用高效进口溶剂;增加净化尾气碱洗塔和溴化锂制冷机组。改造完毕后硫磺装置排放满足新指标要求,尾气二氧化硫质量浓度可以稳定达到100 mg/m3以下。

4#硫磺回收装置流程见图1。

图1 4#硫磺回收装置流程

1.2装置开车及试运行情况

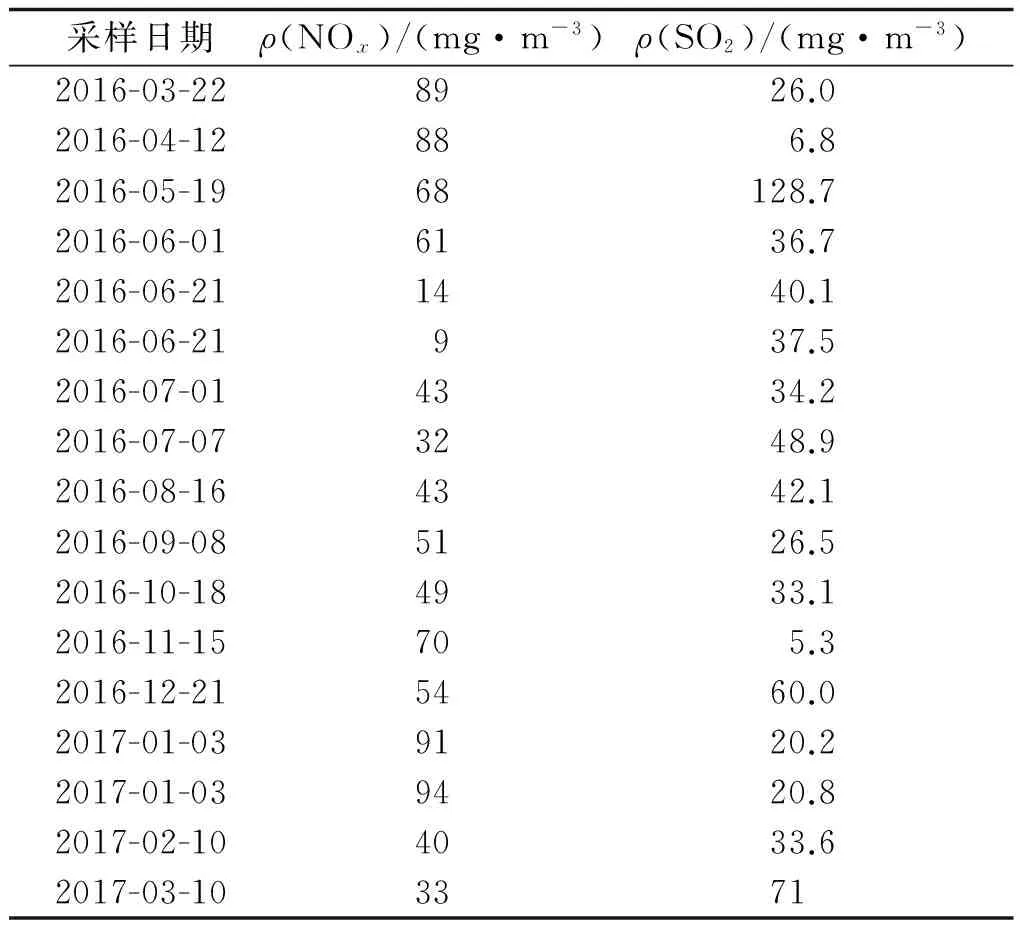

装置于2016年2月28日进料投产,至2017年4月15日运行平稳,进料为清洁酸性气和含氨酸气,负荷在60%~100%波动。烟囱排放尾气中ρ(SO2)在100 mg/ m3以下,符合新标准要求,4#硫磺装置开工至今工艺尾气排口现场实测值见表1。

表1 4#硫磺装置开工至今工艺尾气排口现场实测值

2 低排放管理和操作经验

2.1完善开车方案,确保系统进料前处于最优状态

2.1.1 自动控制回路和联锁系统调试完好

装置采用Emerson公司的DCS控制系统和BMS控制系统,其中BMS系统中有装置主风机K101AB开机程序,反应炉点火开工程序,焚烧炉点火开工程序。装置联锁系统包括克劳斯单元、液硫脱气单元、尾气脱气单元及尾气焚烧单元4个部分。装置现有复杂控制包括克劳斯单元比值回路控制方案、反应炉蒸汽发生器和焚烧炉蒸汽发生器的液位控制方案、主空气风机的防喘振控制、串级控制方案、循环线流量控制方案、再生塔重沸器控制方案、去放空气压力控制方案、尾气焚烧单元中焚烧炉的燃烧控制方案等。试车初期要制定详细的控制回路和联锁调试方案,确保各控制回路和联锁回路完好。

2.1.2 催化剂按规范装填

一级克劳斯反应器中填装LS-02型催化剂高度285 mm,占反应器内催化剂总量1/3,LS-981G型催化剂高度565 mm,占反应器内催化剂总量2/3。二级克劳斯反应器中填装LS-02型催化剂高度850 mm,加氢反应器中填装加氢催化剂LSH-03A高度550 mm。催化剂装填按照规范操作,专人监督,并将催化剂吹灰列入试车方案。

2.1.3 急冷和溶剂系统清洗

对于硫磺装置来说,溶剂吸收系统运行的状况决定了过程气尾气中剩余硫化氢含量,对装置尾气中二氧化硫含量影响较大。若溶剂系统运行不畅,将会造成溶剂耗量增加并影响吸收效果。急冷和溶剂系统尽量清洗干净,尤其是溶剂系统要确保干净,溶剂系统水清洗阶段系统内每个放空要建立检查表格,每个放空均排水干净后确认打钩。将低浓度溶剂清洗列入试车方案(低浓度溶剂显弱碱性,有助于清除新设备和管线内油脂,降低溶剂发泡可能)。

2.1.4 尽量缩短瓦斯点火时间

尽量缩短系统燃烧瓦斯时间,燃烧瓦斯期间调节好系统配风,使配风稍微过量,防止系统积炭。引酸性气前关闭捕集器顶跨线阀,引酸气时流量尽量偏低,溶剂系统负荷尽量调大,引酸气后尽快投用比值回路(不超1 h),确保开工过程排放合格。2.2精细化克劳斯系统操作,保持较高转化率

2.2.1 限制硫磺装置操作的“跷跷板”

在炼油厂其他装置里,一般工况(温度或者压力越趋向一个极端,操作所需结果或产品质量越好)限制操作条件的往往是设备负荷或者能耗。而硫磺装置则不同,硫磺的许多操作条件呈“跷跷板”效应,这就对装置的精细化操作有了更高的要求,精细化有助于找到每个“跷跷板”的平衡点使装置处于最优工况运行。硫磺装置部分“跷跷板”效应汇总见表2。

表2 硫磺装置部分“跷跷板”效应汇总

2.2.2 提高比值回路投用率

2.2.2.1 比值回路管理

控制是克劳斯硫磺装置平稳的关键,如果能在克劳斯阶段提升1%的转化率,那么对应的进入溶剂吸收塔前过程气硫化氢体积分数将降低0.1%,这对降低加氢和溶剂负荷有很大好处。自动控制系统的投用,有助于提升装置抗波动能力,同时加氢和溶剂系统的低负荷运转使装置抵御波动能力进一步加强,对维持排放稳定达标很有好处。

在装置进料前仪表调试阶段,应该完成比值回路中各控制阀的调试和控制器的正反作用检验;在风机开启后系统吹扫阶段,整定好比值回路中主调风流量调节器和微调风流量调节器的PID参数,并尽量使两个控制器处于单流量回路控制状态;并在实际运行中检验主调风流量控制回路和微调风流量控制回路的稳定性。进料前可以结合原料气预估流量和实验室分析数据,计算出所需设置的比例,并在DCS系统中进行预设。配风比计算公式见式(1)。

(1)

式中:Q风——进风量, m3/h;

H2S%——酸性气中硫化氢体积分数,%;

CnH2n+2%——酸性气中CnH2n+2的体积分数,%;

NH3%——酸性气中NH3的体积分数,%;

n——烷烃的碳数量。

21%是指空气中氧的体积分数,如果采用富氧工艺那么按实际氧浓度计算。

需要注意的是式(1)中所需风量为克劳斯系统全部需风量总和,在计算比值回路中配风比时,应该将其他干扰项进行剔除。如:反应炉炉头仪表视镜等保护风如果使用的是压缩空气,那么应该查明总量并从总需风量中剔除;液硫脱气气如果使用空气脱气且脱气气进反应炉,那么也应该查明脱气气中空气总量,并从总需风量中剔除。

装置进料后应该尽快投用比值回路串级控制,通过观察进料后系统实际需风量和原料酸气量对DCS中预设的配风比进行计算校准,校准后主调风控制回路投用串级控制,比值回路前馈控制系统投用。然后通过观察比值分析仪实际分析情况,对DCS中设置的配风比继续进行调整,通过调整优化,使微调风控制阀在20%~80%开度范围内进行调节。接下来,投用微调风调节器和比值分析仪串级控制,并继续观察微调风控制阀开度,如果微调风长时间处于开足或者关闭的状态,那么需要操作人员及时调高或降低DCS中配风比设置。完成以上工作后比值回路前馈和反馈系统均投用完毕,装置还需在实际运行过程中对微调风串级回路控制器进行PID整定,使回路稳定运行。

2.2.2.2 比值回路中重要仪表比值分析仪管理

向仪表专业阐明在线分析仪重要性,与仪表协同制定管理办法:在线分析仪表故障超过24 h未消除,作业部管理人员需向仪表科对口人员进行汇报,由仪表科对口人员进行协调解决,必要时对运保单位进行考核。

请运保单位提供《在线分析仪表定期检查及维护保养相关规定》,具体落实到同类型仪表,随后组织抽查相应维护记录。若达不到相关要求,仪表科将考虑部分在线分析仪表进行委外维护保养。

2.2.3 提高总硫收率,充分发挥新型催化剂作用

2.2.3.1 当排放指标降低时,建议引入有机硫水解催化剂,提高总硫收率

通过DCS中酸气流量显示、结合实验室分析酸气浓度和液硫实时产率,在DCS中增加克劳斯总硫收率显示,使克劳斯转化率保持在催化剂厂家要求转化率以上。

2.2.3.2 对克劳斯催化剂转化率进行在线评定,尽量提高转化率

根据一级和二级克劳斯反应器温升比例(70∶15)可以初步判断出一级和二级反应器的转化率之比,同时通过查询资料找到温升对应的转化率,在知道克劳斯总转化率的前提下就可以计算出反应炉、一级克劳斯反应器和二级克劳斯反应器的转化率之比。4#硫磺装置计算出大致结果是65∶26∶6。

为了对以上结果进行验证,装置在一至三级硫封处同时放置3个杯子收集液硫,然后同时取出冷却后进行称重,3个杯子内硫磺重量基本与以上比例吻合。

2.2.3.3 对加氢催化剂进行在线评定,尽量提高转化率

对于加氢反应器来说,按照经验值,过程气中1%的二氧化硫对应60~70 ℃的温升。该装置由在线分析仪分析所得数据表明,进入加氢反应器φ(SO2)正常在0.27%左右,加氢反应器温升对应为28℃。通过依据加氢反应器温升经验,并简单的运用线性关系计算可得出,在进入加氢反应器φ(SO2)0.27%时,对应的加氢反应器温升应该为16.2~18.9 ℃。但实际的加氢反应器温升为30 ℃,也就是说明剩余的13 ℃温升全部由有机硫水解和单质硫加氢产生,也从侧面体现出加氢催化剂转化率和有机硫水解效果较好[1]。

2.3优化溶剂系统运行,充分发挥高效溶剂作用

2.3.1 建立并完善急冷水、溶剂质量监控和管理规范

建立急冷水和溶剂清洁度管理和考核措施,管理人员每天对急冷水和溶剂样品进行初步观察,确认溶剂和急冷水样品清洁无杂质,如有杂质立刻进行分析,并采取应对措施。

通过实际操作发现急冷水质量应该作为加氢系统日常监控的核心,通过监控急冷水质量可以监控克劳斯系统运行情况,出现问题能及时判断调节;通过保证急冷水质量可以有效保障溶剂质量,急冷水一旦异常要及时调节克劳斯系统操作,并加大急冷水置换量和循环量。因为急冷水一旦脏了可以置换,而溶剂系统污染后造成的影响短时间难以恢复。建议急冷水全过滤。

制定急冷水和富液过滤器压差控制指标,提高管理人员和操作人员对急冷水和富液过滤器重要性认知程度。急冷水和贫液一直处于洁净的状态可以表明克劳斯处于优良的运行状态,同时使溶剂系统处于良好的运行环境,可以充分发挥高效脱硫剂的作用。

2.3.2 优化溶剂系统补水和排水操作,降低溶剂损失和污染

因为急冷塔和吸收塔存在温差,过程气会因为温度不同而造成其中饱和水含量不同,过程气中的水分会冷凝进入溶剂系统或者过程气将溶剂系统的水分带走,产生的影响是溶剂系统储量变化。4#硫磺装置总结的操作经验是能排水尽量不要补水,原因是目前溶剂系统补水是用系统内的除氧水,由管网热力除氧及系统凝结水回用两部分组成,循环使用的凝结水会带过多的杂质和系统加的药剂,影响溶剂质量。另外,能通过开停急冷水空冷调节双塔温差就尽量不排水。如果空冷能增加变频器,通过变频来自动调节急冷塔和吸收塔顶温差来控制溶剂系统液面,这种理念是值得推广的。因为既降低了工作量,又避免反复补水或排水造成的溶剂污染或损失。

2.3.3 及时掌握装置溶剂系统负荷及余量情况

各岗位应该清楚溶剂系统的能力和受限情况。溶剂系统抗干扰能力是否充足,限制溶剂吸收的是温度、循环量、贫液精度、吸收塔效率还是溶剂浓度。掌握了以上问题,才能在尾气排放超标时采取有效的、有针对性的措施,更有助于在装置降低排放方面挖掘潜力。 如果有条件的话可以进行溶剂系统抗干扰实验和溶剂系统模拟计算,进一步认识溶剂系统能力。

2.3.3.1 溶剂系统抗干扰实验

4#硫磺装置溶剂系统抗干扰试验期间溶剂和尾气排放情况见图2。

图2 4#硫磺装置溶剂系统抗干扰试验期间溶剂和尾气排放情况

在装置处理量维持5 800 m3/h不变的情况下,人工提高比值回路(H2S-2SO2)的设定值,维持溶剂循环量维持83 t/h不变,对溶剂系统固定循环量下的抗干扰能力进行考验。通过图2记录趋势可以看出,比值回路设定值由0增加至4.5的情况下,过程气中硫化氢含量迅速上升,溶剂再生产酸气量由400 m3/h增加至750 m3/h,尾气ρ(SO2)由45 mg/m3增加至65 mg/m3。这说明溶剂系统在循环量83 t/h的运行情况下有非常充足的吸收空间,抵御波动能力较强。

2.3.3.2 溶剂系统流程模拟计算

用Aspenplus模拟软件对装置溶剂吸收和再生系统进行了模拟。通过模拟证实了人工计算和实验的结果,装置溶剂循环量仍有下降空间,通过降低循环量,在节能的同时更能降低溶剂返回吸收塔温度,能有效降低尾气二氧化硫含量。

2.4选择合适的液硫脱气气去向

通过计算和流程模拟找出脱气气进反应炉和进加氢反应器的区别,找出其对尾气的影响,选择合适的硫池脱气气加工方式。

经过高桥石化4#硫磺装置运行经验可以看出,液硫脱气气进反应炉有如下好处:① 提高克劳斯硫转化率,降低了进吸收塔前硫化氢含量,减少了溶剂压力;② 使用蒸汽抽空器作为动力的脱气气进入反应炉后,脱气气中的蒸汽可以与反应炉炉头部分的积碳发生反应,生成一氧化碳和氢气,既消除了炉头积碳,又降低了加氢部分氢气用量;③ 液硫脱气气进反应炉位置要合理,最好接在空气进炉头流程上,且距离炉头尽量要近,防止堵塞,同时可以有效防止回火;④ 可提高反应炉温度,例如1.0 t/h的抽空蒸汽、800~900 m3/h的脱气气进反应炉,对炉头温度会产生30~40 ℃的影响;⑤ 液硫脱气气直接进尾气焚烧炉会增加排放,ρ(SO2)为300 mg/m3左右。

2.5提升管理人员对装置认知深度,确保异常情况及时发现处理

对装置整体进行物料衡算、对各关键设备进行热量衡算、对装置水汽系统进行衡算,通过制定以上计算表格,定期从DCS截屏中向表格输入数据,对装置仪表准确性、实验室分析结果准确性等进行验证,及时发现仪表偏差和装置可能存在的异常并予以消除。

对装置发生的异常及时处理,并分析总结到位,将分析总结分发装置各操作岗位学习讨论。装置建立异常情况处理档案,以便经验的积累和总结。

3 选择针对性尾气治理工艺,确保排放稳定达标

区分前碱洗和后碱洗尾气提标工艺的区别。后碱洗是一整套尾气处理技术,包含尾气换热系统、尾气碱洗系统等设施;而前碱洗只是一套尾气治理技术中的一个补充措施,包含以下几点:① 用高效催化剂提高硫转化率和有机硫水解率;② 用高效溶剂确保净化尾气中硫化氢在指标范围内;③ 使用净化尾气对液硫进行脱气;④ 考虑装置净化尾气质量不能保证的情况,增加净化尾气碱洗塔,确保尾气平稳达标。

前碱洗技术可以从根本上解决排放问题,但是对原料稳定性和操作要求较高;后碱洗技术对操作要求低,但是后续会带来一些问题,例如废液二次污染和烟气水含量过高问题。建议各硫磺装置根据装置实际情况和操作水平来选择合适的尾气治理技术,以稳定达标排放。

4 优化上游装置操作,平稳硫磺装置相关管网流量及组成

根据装置操作经验发现,尾气排放ρ(SO2)在960 mg/m3时存在但不会暴露的问题会在指标降至100 mg/m3时暴露。例如,其他操作条件均不变,只是0.4 MPa 蒸汽总管压力波动都可能会导致排放超标,因为0.4 MPa 蒸汽管网波动会影响溶剂再生效果。因此,必须对硫磺装置相关管网进行监控和优化。

4.1对上游产酸性气装置进行排查,稳定管网酸气

对上游产酸性气装置进行排查,提高上游装置自控率,优化全厂酸性气管网操作,稳定全厂酸性气管网。

4.2实时数据库中建立并完善相应管网监测画面

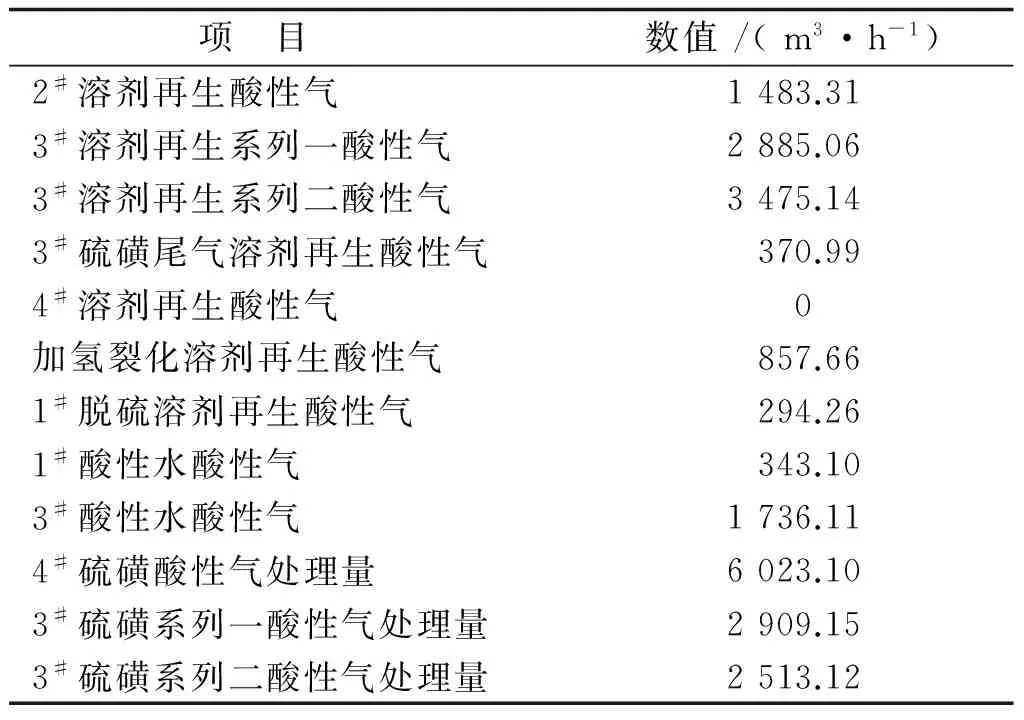

在实时数据库中建立并完善酸性气管网、溶剂再生管网流程画面,监控各酸气产出点流量变动情况。 对每次波动原因进行排查分析并采取考核措施,维持酸性气管网稳定。实时数据库中全厂酸性气和溶剂系统汇总见表3。

表3 实时数据库中全厂酸性气和溶剂系统汇总

4.3稳定装置内部0.4MPa蒸汽总管压力

装置内部0.4 MPa蒸汽总管压力自动控制,并确保平稳。如果硫磺装置用全厂管网0.4 MPa蒸汽的,建议装置内部增加1.0 MPa蒸汽减压至0.4 MPa蒸汽总管控制器,以确保装置内部0.4 MPa蒸汽总管平稳。

4.4提高焚烧炉燃料气质量

如果焚烧炉使用全厂瓦斯管网瓦斯作为燃料气,要保障瓦斯质量或尽可能改用天然气作为硫磺装置燃料。

4.5进一步推进管网优化

下一步应该对酸气管网进一步进行排查,消除一些可能存在的积液点;进一步推进实时数据库和LIMS间的数据传递,在实时数据库中显示最新分析数据:瓦斯质量、贫液浓度、质量、酸气组成等。

5 推进技术创新及精细化管理

自动控制、精细化操作和提高装置主体硫转化率是尾气平稳达标的关键,也是硫磺装置管理的关键。新排放指标的推行要求硫磺装置的管理要进一步精细化,如果精细化操作理念没有得到同步推进,那么稳定达标较难或者造成二次污染物的排放增加。

对克劳斯工段、尾气加氢和尾气吸收工段进行物料衡算,对各工段转化率进行计算,对转化率较低的工段采取有效措施,提高总硫收率,确保尾气平稳达标。建议优化后克劳斯工段转化率不低于97%;加氢具有高效的有机硫水解能力且有充足的抵御波动的能力,净化尾气中羰基硫体积分数小于0.002%;尾气吸收工段有充足的抵御波动的能力,且净化尾气中φ(H2S)小于0.002%。

硫磺装置分析项目和分析设施更加完善;增加酸气和急冷塔顶在线硫分析仪,并实现比值回路前馈的进一步优化和溶剂系统的自动调节;尾气治理技术不断完善,在提高装置主体转化率的同时,避免异常情况下波动造成的超标情况。

[1] 李菁菁, 闫振乾.硫黄回收技术与工程[M].北京:石油工业出版社,2010:12.

Summarize the management and operation methods on the low emissions of sulphur dioxide in Gaoqiao Petrochemical 4#sulphur recovery unit

WANG Junzhang, ZHU Feng, XU Ke

(SINOPEC Shanghai Gaoqiao Petrochemical Co., Ltd., Shanghai, 200129, China)

The operation of Gaoqiao Petrochemical 4#sulphur recovery unit and the emission of sulphur dioxide from tail gas during operation and shutdown are introduced. Summarizes the device management and operation experience of low emissions; through the replacement of new catalyst and efficient desulphurization agent, optimization of the upstream device of stable operation and sulphur plant related network flow and composition, can ensure the stable to meet the requirements of the new exhaust device index. Analysis of the exhaust emissions, as well as upgrading the space, and promote technological innovation and fine management, can further reduce exhaust emissions.

sulphur recovery; Claus; tail gas emission; low line management; operation experience; optimization measures

2017-07-07。

王军长,中国石化上海高桥石油化工有限公司炼油四部4#硫磺装置主任,高级工程师,主要从事硫磺装置管理工作。电话:15921615991;E-mail:wangjunzhang.gqsh@sinopec.com。

TQ111.16

B

1002-1507(2017)09-0028-06