大直径超薄壁容器立式装焊工艺

2017-11-07,,,,

, , , ,

(1.新疆兰石重装能源工程有限公司, 新疆 哈密 839000; 2. 兰州兰石重型装备股份有限公司, 甘肃 兰州 730050)

制造技术

大直径超薄壁容器立式装焊工艺

王军杰1,郑红果1,魏剑平1,杨生元1,马玉梅2

(1.新疆兰石重装能源工程有限公司, 新疆 哈密 839000; 2. 兰州兰石重型装备股份有限公司, 甘肃 兰州 730050)

介绍了应用于光电发热项目中厚径比悬殊的一类容器的立式装焊工艺方法,并通过产品试验证明了此工艺方法的可操作性及合理性,为大直径、超薄壁容器的制造开辟了一种新方法。

压力容器; 大直径; 超薄壁; 立式装焊

化工设备(如反应器、热交换器、储罐及塔器等)各零件的组焊在制造厂多以卧置形式进行。考虑到操作的安全性和稳定性,单个零件(如封头、筒体、设备法兰、管束等)单独制造完成后,一般均选用卧置装配工艺将配合零部件进行组装、焊接、热处理、整体耐压试验、除锈及喷涂油漆工序。制造厂遵循的装配原则是能在厂内完成绝不到现场施工,能卧置组装绝不立式装配[1]。

2015年,本公司承接了的某公司国内首个光热发电项目试验装置中熔盐罐的制造,此圆形容器的规格为(直径×厚度×高度)4 500 mm×6 (8)mm×4 500 mm,厚径比只有0.13%~0.17%,相比正常压力容器,该设备厚径比太小,制造难度较大,文中就主要制造难点及工艺进行了简单介绍。

1 熔盐罐参数简介

熔盐罐设计压力为常压,设计温度380 ℃,设备内径Ø4 500 mm,壳壁板厚为6 mm(上段)/8 mm(下段)mm,设计、制造及检验按照API 650—2007[2]第11章进行。容器的制造、检验与验收应符合API 650 11th Ed.附录M和附录S的要求。

熔盐罐共2台,位号分别为T-101和T-102,罐体材质分别为SA516 Gr60和SA-240 321H(相当于国产材质Q345R和S32108)钢板,分别符合ASME SA-516/SA-516M[3]和ASME SA-240/SA-240M[4]的相关规定。对SA516 Gr60板材还附加要求380 ℃高温拉伸试验,高温屈服强度值Sy≥156.2 MPa[5]。

2台容器壳壁都是薄壁大直径圆筒,底板采用带垫板拼接形式,区别在于锥帽设计形式不同,T-101的锥帽为搭接形式,T-102为对接形式。熔盐罐结构示意见图1。图样要求对焊接接头进行RT和MT(或PT)检测,合格级别按照API 650的规定执行。

1.底板 2.壳壁 3.锥帽 4.人孔 图1 熔盐罐结构简图

2 熔盐罐制造难点

根据熔盐罐的设计压力、设计温度,此容器属于高温、常压设备。

容器内径为Ø4 500 mm,壳壁计算板厚为6 mm,因容器底部受力大,为了增加刚性,下部壁板增厚至8 mm。容器顶部的设计均为锥帽封顶,2台容器锥帽区别在于碳钢容器为分瓣搭接结构,不锈钢容器为分瓣对接结构。

容器直径大、壁薄,在制造中存在诸多难点:①壳壁的成型具有很大难度,壳壁圆筒的圆度很难保证。②刚性不足,卧式组装难度大。③锥体顶板与大直径接管焊后变形大,且不容易修校。为保证制造质量,在常规的卧置组装工艺无法实施的情况下,只能考虑立式组焊的制造方案。

3 立式装焊工艺研究

该设备直径大,底板、壳壁、顶部锥体均无法整板制造,拼接焊接接头较多,焊接工作量大,焊后变形量也不易控制。因此,需要制定专用的制造工艺方案。

3.1底板

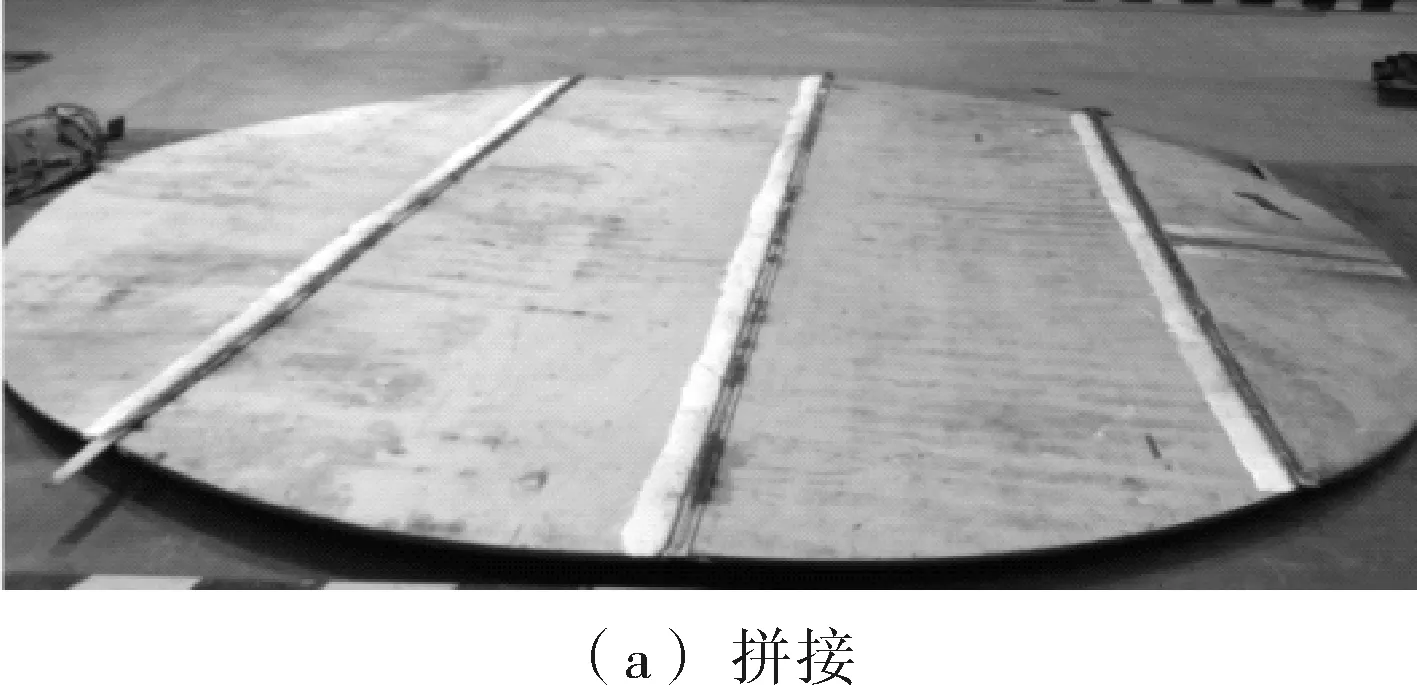

(1)制作难点 ①熔盐罐底板的直径较大(Ø5 392 mm),无法整板制造。故选择带垫板的对接拼焊形式,而且垫板焊后不能去除。②采用焊条电弧焊单面焊接底板,热输入量大,容易造成应力集中,焊后变形量大。

(2)解决措施[6,7]①对称焊接。②采用压平模具对焊后变形进行焊前预防。③焊后校平。④采用多层多道焊接方法,焊接时严格控制焊接速度,避免焊材未熔融现象产生。

熔盐罐底板拼接及校平示意图见图2。

图2 熔盐罐底板拼接及校平

3.2薄壁壳体

(1)制作难点[8]圆筒成型困难、刚性差,在成型过程中,卷起的部分筒体由于自重会下塌。由于直径大(Ø4 500 mm)、厚度小(6或8 mm),圆筒成型后刚性差,如果圆筒卧式放置,仅自重就会产生严重变形,而且卧置组焊环焊缝必须采用滚胎支撑,环向焊接过程中还要旋转,这些因素都会引起圆筒的严重变形。

(2)解决措施 ① 在薄壁壳体卷制过程中,一直采用天车在上方牵引,并且随时调整牵引位置,避免重力下垂造成成型曲率突变。②直接在卷板机上对拼接焊缝进行断焊,并磨平焊缝,然后在卷板机上校圆。③校圆过程中仍然采用天车牵引。④立式装焊环焊缝时,焊接前将圆筒接口处用工装撑圆,局部再使用顶丝进行调节,以控制圆筒的对口错边。⑤采用手工氩弧焊,控制焊接热输入量,以防止焊接热变形。

薄壁圆筒拼接焊缝、校圆、环焊缝焊接及内部加工装撑圆示图分别见图3和图4。

图3 熔盐罐筒体卷制拼接断焊及校圆

图4 熔盐罐薄壁圆筒环焊缝立式组焊和内部加工装撑圆示图

3.3锥帽制造

锥帽结构和尺寸见图5。

图5 熔盐罐锥帽结构及尺寸示图

3.3.1碳钢材质分瓣搭接锥帽

(1)制作难点[9]锥帽端口直径为4 550 mm,锥角为10°,锥体壁厚为12 mm。锥体顶部成型困难,搭接焊时焊接量大,热变形比较严重。

(2)解决措施 ①锥体分为2个锥体搭接制造,即下部为大口直径4 550 mm、小口直径900 mm、锥角为10°的锥体,顶端为端口直径985 mm的小锥体。大端锥体采用钢板分瓣冷成型。② 锥体拼焊采用手工氩弧焊。焊接前要求先整体拼接,对称点焊,焊接时要求在对称位置布置防变形工装。③ 焊接时采用小电流焊接,避免产生严重的热变形。

3.3.2不锈钢材质分瓣对接锥帽

(1)制作难点[10]锥帽端口直径为4 550 m,锥角为10°,锥体壁厚为10 mm。锥体顶部成型困难,对接焊时焊缝收缩严重。

(2)解决措施 ①成型过程中,随时采用检测样板测量成型尺寸,减小制造误差。②采用专用工装调节尺寸,保证焊缝间隙,避免焊后严重收缩。

3.3.3其他

锥体上接管众多,考虑到锥体与壳壁焊后组装难度大,且高空作业危险性较高。因此,锥体上接管的焊接在地面操作。但是这样焊接变形大,容易引起锥体塌腰变形。

为此特制定专用方案,锥体上开孔和接管点焊在锥体上正面操作,焊接采用倒锥形操作,以避免锥体塌腰现象,施工示意图见图6。

图6 熔盐罐锥体开孔装焊接管

3.4容器组装

(1)制作难点[11]容器组装困难,变形大,辅料多,成本高。由于直径大、壳壁薄,成型后的刚性差,仅材料自重就能引起较大的变形,在卧式制造中需要的辅助支撑较多,加大了制造难度,提升了制造成本。

(2)采取措施[12]①采用立式组装工艺,按从下往上的顺序装配。②为了保证设备的垂直度,特选用加工机床平台作为装配基准面。③先进行壳壁与底板装焊(图7),再组装锥帽搭接用角钢圈。④装焊所有内部附件,最后装配顶部锥帽。

(3)其它[13]①选用手工氩弧焊,避免薄壁被击穿。②在涂覆油漆前必须清除容器表面污渍、锈迹,并对焊疤、焊瘤等清除干净,以保证涂覆后漆面不开裂、不脱落[14]。

图7 熔盐罐底板与壳壁组装

4 结语

熔盐罐于2016-09投入生产,目前运行平稳,无泄漏,无异常[15]。熔盐罐的制造在公司多年制造中为首例,为此类大直径、超薄壁容器的制造积累了经验,拓宽了后期产品的销售市场。

大直径、薄壁容器熔盐罐的制造采用了立式装焊工艺,不仅满足了工艺要求,而且也为制造厂节约了成本,是传统制造技术的一种创新,也为此类容器的制造提出了一种新思路,值得推广。

[1] 韩春九,吴国强.我国压力容器制造的现状特点和存在问题[J].装备制造技术,2009(11): 94-95.

(HAN Chun-jiu,WU Guo-qiang. The Status of China’s Pressure Vessel Manufacturing Characteristics and Existing Problems[J]. Equipment Manufacturing Technology,2009(11) 94-95.)

[2] API 650—2007,Welded Steel Tanks for Oil Storage[S].

[3] ASME SA-516/SA-516M,Carbon Steel Plate for Medium and Low Temperature Pressure Vessel,2013[S].

[4] ASME SA-240/SA-240M,Chromium and Chromium-Nickel Stainless Steel Plate,Sheet,and Strip for Pressure Vessels and for General Application,2013[S].

[5] ASME Section Ⅱ Part D,Properties(Metric)of Materials,2013[S].

[6] 吴忠宪,杜少卿,张桂红.大型储罐罐底板焊接防变形的探讨[J].石油化工设备技术,2003 ,24(5):53-55.

(WU Zhong-xian,DU Shao-qing,ZHANG Gui-hong.Discussion on Welding Deformation of Bottom Plate of Large Storage Tank[J].Petro-chemical Equipment Technology,2003,24(5):53-55.)

[7] 刘海东.利用焊接变形原理控制储罐焊接变形的措施[J].科技信息(科学教研),2007(29):55-56.

(LIU Hai-dong. The Exploitation Welds to Transform a Principle Control to Keep a Bottle to Weld to Transform of Measure[J]. Science & Technology Information,2007(29):55-56.)

[8] 赵兵.薄壁大直径不锈钢筒体制作技术[J].焊接技术,2015(5):72-76.

(ZHAO Bing. Manufacturing Technology of Thin Wall and Large Diameter Stainless Steel Tube[J].Welding Technology,2015(5):72-76.)

[9] 徐国民.关于现有锥体制造技术的几点思考[J].科协论坛(下半月),2012(11):34-35.

(XU Guo-min.Some Thoughts on the Existing Cone Manufacturing Technology[J].Science & Technology Association Forum,2012(11):34-35.)

[10] 张淑莲.大锥体瓣片制造[J].石油化工设备,1987,16(5):51-58,61.

(ZHANG Shu-lian. Large Cone Disc Manufacture[J].Petro-chemical Equipment,1987,16(5):51-58,61.)

[11] 唐超.压力容器制造与成本[J].化工装备技术,1998(4):35-39.

(TANG Chao. Pressure Vessel Manufacture and Cost[J]. Chemical Equipment Technology,1998(4): 35-39.)

[12] 陈月红.压力容器制造的质量控制探讨[J].装备制造技术, 2010(3):163-165.

(CHEN Yue-hong.Analysis of Pressure Vessel Manufacturing Problems [J]. Equipment Manufacturing Technology, 2010(3):163-165.)

[13] 王丽娟,马晨昊.关于压力容器检验表面缺陷技术分析[J].华东科技:学术版,2015(10):24.

(WANG Li-juan,MA Chen-hao. Technical Analysis on Surface Defect of Pressure Vessel Inspection[J].East China Science & Technology,2015(10):24.)

[14] 唐志忠,黄兴军. 浅析压力容器的防腐管理[J].无锡商业职业技术学院学报,2009,9(3) 91-93.

(TANG Zhi-zhong,HUANG Xing-jun. On Erosion Protection Control of Pressure Containers[J].Journal of Wuxi Institute of Commerce,2009,9(3):91-93.)

[15] 李皓.压力容器使用维修检验与安全管理措施探讨[J].中国高新技术企业, 2015(18):71-72.

(LI Hao.Measures on Pressure Vessel Inspection and Safety Operation and Maintenance[J]. China’s High-Tech Enterprises,2015(18):71-72.)

(许编)

StudyonVerticalAssemblyWeldingTechnologyofLargeDiameterandThinWallContainer

WANGJun-jie1,ZHENGHong-guo1,WEIJian-ping1,YANGSheng-yuan1,MAYu-mei2

(1.Xinjiang LS Heavy Equipment & Energy Engineering Co. Ltd., Hami 839000, China; 2. Lanzhou Lanshi Group Petroleum Refining Equipment Company, Lanzhou 730050, China)

The application of light electric heating project thickness to diameter ratio of different type of container vertical fabrication process were introduced, through the study of the product is proved the maneuverability and rationality of this method, for large diameter super thin-wall vessel manufacture opened up a new way.

pressure vessel; large diameter; ultra thin wall; vertical fabrication

TQ050.6; TE965

B

10.3969/j.issn.1000-7466.2017.02.008

1000-7466(2017)02-0039-05

2016-10-10

王军杰(1984-),男,甘肃会宁人,工程师,学士,主要从事压力容器制造与研发工作。