含缺陷在用工业管道直管段安全评定方法及应用

2017-11-07

(江苏省特种设备安全监督检验研究院, 江苏 南京 210036)

含缺陷在用工业管道直管段安全评定方法及应用

李政林

(江苏省特种设备安全监督检验研究院, 江苏 南京 210036)

目前国内很多石化企业的在用工业管道投用时间较长,因安装时受施工条件和射线检测条件所限,定期检验发现这类管道存在多种超标的4级缺陷,按照《在用工业管道定期检验规程》应被判废停止使用,但实际情况表明此类管道使用正常。以某石化企业仓储输送系统的含4级缺陷在用管道为例,依据GB/T 19624—2004《在用含缺陷压力容器安全评定》提出了一种对在用含缺陷管道直管段进行安全评定的新方法,通过安全评定表明该管道在评定周期以内安全可用。此安全评定方法对于石化企业持续安全稳定运行和经济效益提升具有重要意义。

工业管道; 缺陷; 安全评定; 应力分析; 缺陷评定; 应用

工业管道是一种输送易燃、易爆、具有一定毒性或者腐蚀性介质的,具有较高危险性的特种设备,在各个领域都有广泛使用。目前国内许多石化企业的工业管道已经投用多年,投用时多采用现场组焊的方式进行安装,受当时施工条件和射线检测条件所限,这些投用多年的管道很多存在大量的未焊透、未熔合等平面缺陷和气孔、夹渣等体积缺陷[1,2]。近年来,工业管道定期检验普遍开展,在按照《在用工业管道定期检验规程》(以下简称《规程》)[3]对一些石化企业在用工业管道定期检验过程中,发现许多管道的焊接缺陷均为4级缺陷,安全状况按照《规程》被定为4级,应停止使用。而大量的工程应用表明,有很大比例的此类管道在实际使用中并未出现过问题,这种定级具有较大的保守性[4]。文中以某石化公司仓储输送系统的工业管道定期检验为例,介绍了一种含4级缺陷在用管道直管段安全评定方法。此方法评估了低应力、低压力情况下4级缺陷的安全性,为大量使用此类在用管道的使用单位带来了良好的经济效益,也使检验更为便利[5]。

1 含缺陷工业管道简介

选用的工业管道为某石化公司仓储输送系统罐区和配管站之间的常温柴油输送管道,管道编号L701,主体规格Ø219 mm×7 mm,操作压力0.50 MPa,无保温。2001-04管道投用,2015年首次定期检验,实测管道壁厚6.6 mm,检验数据见表1。按照《规程》进行评级,该管道安全等级为4级,存在4级夹渣和气孔等超标体积缺陷,应判废,但实际情况是该管道已安全使用14 a,有必要从安全评定的角度对其进行重新评价。

表1 L701管道检测数据

2 管道应力分析

在含缺陷管道运行过程中,缺陷处会产生较大的应力集中,使管道的整体强度降低[6]。应结合管道材料在各工况组合条件下的许用应力,对管道整体进行多种工况条件下的应力分析,找出应力最大位置的应力大小,按照保守原则,选取最大应力作为超标缺陷处的应力值进行管道安全性分析[7]。

管道在内压、持续外载、热胀冷缩和其它位移等载荷作用下,最大应力往往超过材料的屈服强度,使材料在工作状态下发生塑性变形[8]。另外,高温管道的蠕变和应力松弛,也将使管系上的应力状态发生变化,对于不同种类的应力应当区别对待,根据可能产生的效应和对破坏所起的作用不同,一般分为一次应力、二次应力和峰值应力。管道强度破坏主要有一次应力引起的断裂破坏和二次应力引起的疲劳断裂破坏[9]。为配合L701管道直管段部分的缺陷评定,采用CAESAR Ⅱ管道应力分析软件对管道进行整体建模计算管系应力,应力分析模型见图1。

图1 L701管道应力分析模型

3 管道应力计算结果

CAESAR Ⅱ可以将各种载荷工况进行组合,冷态工况组合(SUS)一般指安装状态,程序自动对该类工况组合进行持续载荷作用下的一次应力校核。纯热态工况组合(EXP)包括温度和附加位移,程序将自动对该类工况组合进行二次应力校核。操作状态工况组合(OPE)一般指工作状态,此工况组合主要用于管道支吊架和设备管口的推力计算,程序并不对该类工况组合进行应力校核[10]。

采用CAESAR Ⅱ计算得到L701管道SUS一次应力63.275 MPa,占许用应力的53.7%;EXP二次应力1.645 MPa,占许用应力的0.7%;OPE应力(操作应力)83.164 MPa、轴向应力4.34 MPa、弯曲应力79.558 MPa。可以看出,一次应力和二次应力均满足ASME B31.1—2012《动力管道》[11]的校核标准,应力校核结果合格。

4 管道缺陷评定

GB/T 19624-2004《在用含缺陷压力容器安全评定》[12]提供了管道缺陷的评定准则。对该管道的体积缺陷采用文献[12]附录H压力管道直管段体积缺陷安全评定方法[13],平面缺陷采用U因子评定法即附录G压力管道直管段平面缺陷安全评定方法[13,14]。

管道材料为20钢,不考虑环境及介质对材料的影响,查得20钢弹性模量2.13×105MPa,泊松比0.282,屈服强度σs=245 MPa,抗拉强度σb=410 MPa。评定周期初定为5 a。

4.1体积缺陷评定

4.1.1夹渣

对经射线检测发现的夹渣缺陷,根据其实际位置、形状和尺寸,将其规则化为轴向半长A、环向半长B、深度为H的缺陷,见图2。

图2 管道气孔和夹渣缺陷表征

管道2001年投用,腐蚀速率x=(名义厚度-实测最小壁厚)/(评估日期-投用日期)=(7-6.6)/(2015-2001)=0.028(mm/a),评定周期定为5 a,所以管道减薄深度C=7-6.6+0.028×5=0.54(mm)。

如果夹渣的自身高度H或宽度2A不大于0.4T=0.4×(6.6-0.028×5)=2.584(mm),则该夹渣可免于评定。该管道中发现的条形缺陷高度H=1.0 mm<0.4T,免于评定,根据文献[12]可认为该处夹渣缺陷是安全可接受的。

4.1.2气孔

管道全面检验报告给出的气孔检测结果是存在密布气孔,且没有给出超标缺陷的具体尺寸,因此,保守估计气孔布满整个射线检测底片,A取焊缝宽度一半,B取底片长度一半,即A=5 mm、B=90 mm。腐蚀速率x=0.028 mm/a,评定周期定为5 a,所以5 a后管道的计算壁厚T=6.6-0.028×5=6.46(mm)。保守取单个缺陷最大长径为6 mm,即取C=6 mm。

因气孔率大于5%,单个最大气孔尺寸大于0.5T,因此,该处气孔不能免于评定。气孔相对轴

含缺陷管道纯内压下的塑性极限内压为:

pLS=plSpL0

(1)

其中

plS=0.95-0.85Ae

ae=min(3.0,a)

将各数值带入式(1)得pLS=14.88 MPa。

含缺陷管道纯弯矩下的塑性极限弯矩为:

MLS=mLSML0

(2)

其中

将各数值带入式(2)得MLS=43.181 6 kN·m。

管道最大工作压力pmax=0.6 MPa,由上文操作应力中弯曲应力的计算结果得弯矩M=πR2TσB=18.525 kN·m,(pmax/pLS)2+(M/MLS)2=0.18<0.44,因此该气孔缺陷在评定周期5 a内是可以接受的。

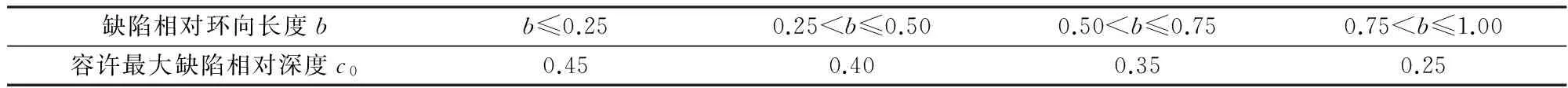

4.2平面缺陷评定

压力管道的局部减薄与未焊透缺陷容限值见表2[15]。

表2 压力管道局部减薄与未焊透缺陷容限值

检测发现L701管道的未焊透缺陷最大高度a0=1.0 mm,缺陷性质为整圈,缺陷周向长度取整圈长度,即缺陷周长之半角θ=π。未熔合和未焊透缺陷表征见图3。

图3 管道未熔合和未焊透缺陷表征

管道2001年投用,腐蚀速率x=0.028 mm/a,评定周期定为5 a。

5 结语

按照合于使用的原则,对某仓储输送系统工业管道全面检验中发现的4级缺陷进行了安全评定。利用CAESAR Ⅱ软件对含缺陷管道进行了整体应力分析,结果表明,在不改变现有操作工况的条件下,管道缺陷部位的应力在冷态工况和纯热态工况下满足ASME B31.1的要求。利用文献[12]对该管道中直管段的4级体积缺陷和平面缺陷分别进行了安全评定,结果表明,在不改变现有操作工况条件下,直管段的超标体积缺陷和平面缺陷在评定周期内是可以接受的。为防止缺陷扩展引起失效,建议企业加强年度检验和事故预防监控。

[1] 王珂,罗金恒,黄保盛,等.我国在役油气老管道运行现状[J].焊管,2009,32(9):61-65.

(WANG Ke,LUO Jin-heng,HUANG Bao-sheng,et al.Current Operation Status of Old Domestic Oil and Gas Pipelines in Service [J].Welded Pipe and Tube ,2009,32(9):61-65.)

[2] 李思源.中低压管道环缝单面未焊透缺陷的安全评定[J].石油化工设备,1993,22(2):3-9.

(LI Si-yuan. The Whole Assessment of Single-side Impermeable Imperfections in the Middle and Low Pressure Pipe Girth[J]. Petro-chemical Equipment,1993,22(2):3-9.)

[3] 国家质量监督检验检疫总局.在用工业管道定期检验规程(试行)[S].2003.

(General Administration of Quality Supervision,Inspection and Quarantine of the People’s Republic of China. Periodical Inspection Procedures for Industrial Pipelines(Trial)[S].2003.)

[4] 张叔自.对《在用工业管道定期检验规程》(试行)几个问题的探讨[J].化工设备与管道,2005,42(1):21-23.

(ZHANG Shu-zi. Discussion of Several Problems in Execution of “In-use Industrial Piping Periodical Inspection Rules”(Trial)[J]. Chemical Equipment and Pipelines,2005,42(1):21-23.)

[5] 韩树新,郑翔宇,金志江,等.含未焊透缺陷工业压力管道的安全性试验研究[J].轻工机械,2008,26(4):103-106.

(HAN Shu-xin,ZHENG Xiang-yu,JIN Zhi-jiang,et al.Safety Test Research of Pressure Piping Containing Incomplete Welding Defects[J].Light Industry Machinery,2008,26(4):103-106.)

[6] 梁文军,陈坡,盛水平,等.含未焊透缺陷压力管道极限载荷数值分析[J].轻工机械,2008,26(5):113-116.

(LIANG Wen-jun,CHEN Po,SHENG Shui-ping,et al. Limit Load Numerical Analysis of Pressure Pipe with Incomplete Welding Defects[J].Light Industry Machinery,2008,26(5):113-116.)

[7] 王飞,陈坡,金志江,等.在用工业压力管道未焊透缺陷容限尺寸的安全性评价[J].轻工机械,2008,26(6):118-121.

(WANG Fei,CHEN Po,JIN Zhi-jiang,et al.Safety Assessment of Margin Depth of Incomplete Welding Defects for In-service Industrial Pressure Pipes Loaded [J].Light Industry Machinery,2008,26(6):118-121.)

[8] HAN Shu-xin,WANG Fei,SHENG Shui-ping,et a1.Safety Analysis of Pressure Piping Containing Incomplete Penetration under Emmbined Loads[C]//XUE Chang-ming.FM2008-Evaluation:Inspection and Monitoring of Structural Integrity.Hangzhou:East China University of Science and Technology,2008:313-318.

[9] Kiefner J F.Failure Stress Levels of Flaws in Pressurized Cylinders[J].ASTM STP536.American Society for Testing and Materials,1973:461-481.

[10] X W Zhao,J H Luo,M Zheng,et al.A Damage Model for Assessing the Safety of Pipeline Served in Corrosion Environments[J].Metals and Materials International,2002,8(5):479-485.

[11] ASME B31.1—2012,动力管道[S].

(ASME B31.1—2012,Power Piping[S].)

[12] GB/T 19624-2004,在用含缺陷压力容器安全评定[S].

(GB/T 19624-2004,Safety Assessment of Pressure Vessels Containing Defects[S].)

[13] SY/T 6477—2000,含缺陷油气输送管道剩余强度评价方法 第一部分:体积型缺陷[S].

(SY/T 6477—2000,Residual Strength Evaluation Method of Oil and Gas Pipeline Containing Defects Part 1:Volumetric Defects[S].)

[14] 吴小刚,张土乔,张仪萍,等.基于损伤累积模型的交通载荷下管道剩余寿命的可靠度分析方法初探[J].水利水电技术,2004,35(2):66-67.

(WU Xiao-gang,ZHANG Tu-qiao, ZHANG Yi-ping, et al.Analysis Method for Dependability of Residual Life of Pipeline under Traffic Loads Based on Cumulative Damage Model[J].Water Resources and Hydropower Engineering,2004,35(2):66-67.)

[15] Duane S Cronin,Roy J Pick.Prediction of the Failure Pressure for Complex Corrosion Defects[J].International Journal of Pressure Vessels and Piping,2002(79):279-287.

(张编)

SafetyAssessmentMethodandApplicationofStraightPipeSegmentsinIndustrialPipelineswithDefects

LIZheng-lin

(Jiangsu Special Equipment Safety Supervision and Inspection Institute, Nanjing 210036, China)

Many domestic petrochemical enterprises in the use of industrial pipeline for a long time, due to installation by the construction conditions and ray detection conditions, periodic inspection found that there are a variety of such pipes over the standard four defects,in accordance with the “InUseRegularInspectionofIndustrialPipingProcedures” should be sentenced to stop the use of waste, but the actual situation that such use of the normal pipeline. Based on GB / T 19624—2004 “SafetyAssessmentofPressureVesselsContainingDefects”,a safety assessment of the straight pipe sections with defective piping is proposed. The safety assessment shows that the pipeline is safe and usable within the assessment period. This safety assessment method is of great significance to the continuous safe and stable operation of the petrochemical enterprises and the economic benefit enhancement.

industrial pipeline; defects; safety assessment; stress analysis; defect evaluation; application

TQ055.8; TE973

A

10.3969/j.issn.1000-7466.2017.03.002

1000-7466(2017)03-0006-04①

2016-11-27

国家重点研发计划(2016YFF0203000)“金属材料超声无损检测及微损测试关键技术研究与仪器研制”

李政林(1966-),男,江苏苏州人,高级工程师,学士,长期从事锅炉、压力管道的检验研究工作。