高能束流焊接技术及应用

2017-11-07,,,,,

, , ,, ,

2(1.北京清能创新科技有限公司, 北京 100084;2.甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070)

技术应用

高能束流焊接技术及应用

党杰1,李建国2,陈镇1,李旭晖2,陈晶2,石伯承

2(1.北京清能创新科技有限公司, 北京 100084;2.甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070)

将高能束流用于材料加工在发达国家已经相当普遍,近几年来,我国对高能束流技术进行了深入研究,对不同束流的性能特点、应用环境及使用成本等方面做了大量分析,根据各自的独特性能在高新尖技术行业的相关领域进行了推广应用。高能束流焊接技术是该能束应用的重要分支和前沿高端,对我国高新尖技术行业的技术突破意义重大。就高能束流焊接技术及其应用情况进行了系统分析研究,对高能束流焊接技术的概念、种类、机理、技术优势、焊接方法复合、应用领域以及发展前景进行了详细论述。

高能束流; 焊接技术; 应用研究

高能束流焊接技术是以高能量密度束流为热源与材料作用,从而实现材料焊接,该技术具有焊缝深宽比高、焊速快、焊件变形小、焊缝纯洁度高、适合焊接的材料多以及工艺参数易于调节等优点,属于焊接的前沿技术,在发达国家已经被广泛应用于材料加工中。

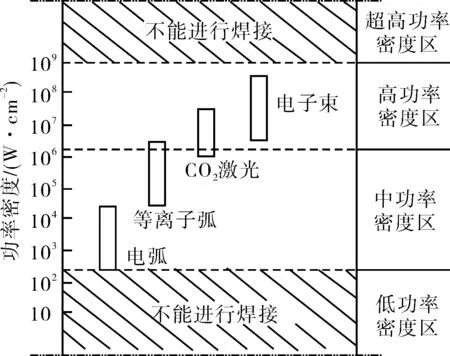

目前,用于焊接的高能束流主要有电子束、激光束和离子束[1]。在这3种束流中,电子束可以达到的功率密度最高,其次是激光束,而离子束的功率密度则刚达到高能束流可以焊接的下限值。我国已经逐步开展了高能束流焊接的应用探索,已在诸多重要领域推广。

1 高能束流焊接技术概论

1.1焊接热源

一般聚焦的太阳光的功率密度为(1~2)×103W/cm2,聚焦的氙气光的功率密度为(1~5)×103W/cm2,电弧的功率密度为1.5×104W/cm2,等离子弧的功率密度为(0.5~1)×105W/cm2,电子束、激光束的功率密度大于106W/cm2。由此可见,高能束流焊接的功率密度是电弧焊功率密度的60多倍,因此焊接时的熔化速度更快,如果不是自动化操作,很难实现焊接过程[2]。并非所有的热源功率都能进行焊接,目前能实现焊接的热源功率密度范围见图1。

图1 热源功率密度与焊接行为关系

1.2焊接机理

一般的电弧焊熔池是通过电弧的热传导来熔化待焊接的接头,而电子束焊、激光束焊则是通过这些高能束流直接作用于待焊接接头的表面,二者在焊接熔池形成机理上存在很大差异。在高功率密度的作用下,工件在极短的时间内被熔化、蒸发,产生很高的蒸汽压强和蒸汽反作用压强,在此压强作用下形成深入焊件内部的熔池小孔,使得高能束流能直接进入小孔内部,增加了熔深。

高能束流和工件作相对运动时的熔池形成情况见图2。

高能束流焊缝的成型过程,是源于热源能量密度高,被焊材料瞬间就会蒸发汽化,被焊材料厚度方向形成贯穿的孔洞,随着激光热源与被焊材料之间的相对运动,金属液体不断流向熔池小孔处,从而形成完全熔透的焊缝[3]。

激光深熔焊示意见图3。

图3 激光深熔焊示图

1.3技术特点

高能束流焊接时,在极短的时间内,被焊材料即被汽化、熔融、冷却、再结晶凝固,相当于对材料瞬间的再次冶炼,焊接体能量相对很低,焊缝组织不会产生严重的过热现象,焊接质量优良[2]。与常用的焊接方式相比,激光束焊接时不用开坡口,也无需填加焊丝,焊缝的熔深要比熔宽大(深宽比能大于20),具有焊速快、热影响区小、焊缝组织细化及焊接变形小等特点[4]。

1.4工艺性能对比

与传统的焊接方法相比较,高能束流焊接技术的工艺性能优势明显,某些方面的劣势也很突出,但是可应用的前景却非常广阔,不同焊接方法工艺性能对比见表1。表中+表示优势,-表示劣势,0表示适中。

表1 不同焊接方法工艺性能对比

2 高能束流焊接技术优势及特点

2.1

激光束焊接

我国的激光束焊接技术应用时间短,发展速度快,部分技术已超越了国外发展水平。国内从设备和理论方面对激光束焊接技术进行了深入研究和应用[5]。焊接设备方面,被广泛应用的是大功率的光纤激光设备、千瓦级的CO2激光设备和1 kW以下的固体YAG激光设备[6]。在激光束焊接技术理论研究方面,清华大学、国家产学研激光技术中心以及西北工业大学等单位取得了丰硕成果,主要集中在激光束焊接等离子体形成机理、特性分析、检测、控制、深熔激光束焊接模拟、激光-电弧复合热源的应用以及激光堆焊等。在激光束焊接工艺方法研究方面,目前也在逐步展开与推进,但还需积累更多的试验数据。最新的研究成果显示,国内已经攻克了大型构件的焊接难题[1],为激光束焊接技术的实际应用打开了广阔前景,期待在特种设备制造领域应用此技术。

激光束焊接对焊接环境的要求较低,设备投资也不大,易于普及推广,将会引领高能束流焊接技术的发展。

2.2电子束焊接

电子束焊接技术在我国某些领域的应用已经比较成熟,技术水平已接近和达到国外发达国家的水平,在我国航空、航天领域发挥了很大作用。在其机理及工艺研究上,国内相关单位对熔池小孔动力学、电子束钎焊、接头疲劳裂纹扩展行为、接头残余应力、填丝焊接、局部真空焊接时的焊缝轨迹示教等方面都进行了深入研究分析。

电子束焊接需要在密闭的真空空间内完成,对焊接环境的要求很高,整套生产线的投资成本也很大,很难实现普及推广,其是高能束流焊接技术的独特应用。

2.3等离子弧焊接

采用等离子弧焊接时,由于等离子弧要在转移弧和非转移弧间交替运用,因此对操作人员、等离子弧焊接设备的要求很高,要求操作人员操作技能娴熟、等离子弧焊接设备柔性应变自如。

西北工业大学开展了脉动等离子喷焊技术研究,通过在工件和喷枪阳极(喷嘴)间接入高频的IGBT无触点开关,成功实现了转移弧和非转移弧的高频交替工作,实现了单一电源下的等离子喷焊[2]。西安交通大学、哈尔滨工业大学、北京航空工艺研究所、天津大学、清华大学及西安航空发动机公司等单位还对等离子弧焊接的焊接电源、焊接工艺及焊接原理等方面进行了深入研究,促进了等离子弧焊接技术的发展。

等离子弧焊接对焊接环境的要求介于激光束焊接和电子束焊接两者之间,其只适合在特定的行业中应用。

3 高能束流复合焊接技术应用

高能束流复合焊开始于20世纪70年代末,是由英国伦敦帝国大学学者W.M.Steen首先提出的激光-电弧复合焊,直到最近十几年,随着工业生产新的要求,高能束流复合焊才逐步得到关注。高能束流焊接技术优势在于能量密度高、焊接速度快、焊件变形小、熔池熔深大和容易实现自动化,但其前期设备、设施投资大,设备输出能量有效转化为焊接的能量很小,对焊件组对要求比较高,焊前的准备工作也很繁琐。研究人员从理论上对高能束流焊接技术进行了深入分析研究,并在实际应用上进行了大胆尝试,把高能束流焊接技术和其他不同的弧焊方式进行复合,形成了高能束流复合焊,最佳方式是激光-电弧复合焊。高能束流复合焊发挥了高能束流焊接和电弧焊各自优势,能获得良好的焊接质量,还可降低成本,实现高效、优质的焊接[1]。随着电弧焊设备和高能束流焊接设备性能的提高,高能束流复合焊技术也在不断发展,已经成为高能束流焊接研究的热点[7]。

3.1复合的优势

采用激光-电弧复合焊方式深熔焊接时,熔池上方激光产生等离子体利于电弧的稳定。另外,还可以提高焊接性差的材料诸如铝合金、双相钢等的焊接性。激光-电弧复合焊可相互弥补本身的缺陷,激光与非熔化极(钨极)惰性气体保护焊(TIG)、Plasma以及熔化极氧化性混合气体保护焊(GMA)复合时,通过激光与电弧的相互影响,进而产生良好的复合效应[7],获得满意的焊接效果。这主要基于两种效应,一是较高的能量密度导致了较高的焊接速度,二是两热源相互作用的叠加。激光-电弧复合焊实际上是将电弧与较小功率的激光配合,从而获得大熔深的焊接方法[8]。其工作机理是将两种物理性质、能量传输机制截然不同的热源复合在一起,共同作用于工件表面,从而实现对工件加热完成焊接的过程[3]。

3.2复合的方式

激光束与电弧的复合方式有多种,同轴复合和旁轴复合是根据相对位置不同来区分的,同轴复合时两种束流复合的夹角为0,旁轴复合则是两种束流复合存在一定的夹角[9]。

激光束与电弧的旁轴复合也分两种情况,不存在侧位(在左、在右)复合方式,只存在激光束在电弧前和电弧后两种形式的区别。主要是因为侧位复合人为造成的焊接熔池两侧差异很大,焊道成型很不稳定,焊缝表面质量差[10]。同位复合有很好的加强作用,激光束与电弧复合时,相对位置的不同会对焊缝的表面成型和内部性能产生一定的影响。高志国等对激光-MIG复合焊中激光束与电弧前后位置对焊缝成型影响的研究表明[11],激光束在电弧前时,焊缝的上表面成型均匀且饱满美观,特别是在焊接速度较大的情况下效果更明显,而电弧在激光束前时焊缝的上表面会出现沟槽。通过对焊缝的成分及性能进行分析,发现两种情况下Mg元素含量分布都是从焊缝上部到下部递增,激光束在电弧前时焊缝上部的硬度小于下部的硬度,激光束在电弧后时焊缝上部的硬度大于下部的硬度。出现这种情况的原因是,电弧在激光束后时,热源作用面积大,热源移走后焊缝冷却慢,有利于熔池中的气体溢出,因此成型好。而且电弧热源作用于激光后相当于对焊缝进行一次回火而其热量不能传输到焊缝较深处,故下部未回火,因此焊缝上部的硬度小于下部的。为了得到良好的焊缝表面质量,应选择激光束在电弧前的复合方式[12]。

激光束与电弧的复合方式不同,效果也不尽相同,实际工作中必须根据任务的不同而有所选择[13]。不仅激光束与电弧的前后位置不同时对焊接过程有影响,激光束与电弧的间距不同也会对焊接过程产生影响,需要不断试验并总结。

3.3复合的种类

激光束与电弧的复合过程中,激光束只有一种形式,而电弧有多种,从而形成激光-TIG复合焊、激光-熔化极气体保护焊包括惰性气体保护焊(MIG)复合焊、激光-等离子复合焊等。

激光-TIG复合焊是最早出现的高能束流复合焊方法[7],其焊接速度是单纯激光焊的好几倍,多数只适用于薄板高速焊,也可用于不等厚材料对接焊缝的焊接。这种复合焊方法细化了焊缝表面波纹,增加了深宽比,同时也细化了焊缝晶粒,改善了焊缝金相组织,提高了焊接接头的焊接质量[14]。

激光-MIG复合焊复合方法与激光-TIG复合焊的相同[11],不同之处是利用填焊丝加入了焊缝所需的有用合金元素,从而改善焊缝的冶金性能和微观组织结构。MIG焊的熔深一般要比TIG焊的熔深大,所以激光-MIG复合焊的熔深更大,适合中厚板焊件的焊接[15]。这种方法常应于造船、管道运输和重型汽车制造等行业。

激光束和等离子束都属于高能束流,两种束流之间的复合更有利于控制焊接输入的热量,可以对薄板精细部位进行精确焊接[6]。激光束与等离子束的复合也有同轴复合和旁轴复合两种方式,同轴复合方式主要是利用激光的优点辅助等离子弧的性能,而旁轴复合方式则是从工艺上充分发挥各自束流的优势。

3.4复合的作用

电弧焊时,在一定范围内,随着焊接电流的增大,电流对熔池的冲击加大,熔池的稳定性和焊缝成型变差,焊接飞溅相应增大。而激光束与电弧复合时,激光束的加入增加了原有熔池的熔深,同时激光束对电弧有吸引和压缩作用,使弧柱的电阻减小,场强降低,增加了电弧的稳定性[16]。当焊接电流超出一定范围再继续增加时,电弧的温度不断升高,体积不断膨胀,等离子体对激光的阻碍作用随之加强,激光的能量大部分用于加热电弧,导致电弧的体积进一步膨胀,激光的作用得到拟制,会使熔池的熔宽较大,熔深较小。相反,当焊接电流较小时,激光束上方形成的等离子体的密度会被稀释,减弱其对激光的屏蔽作用,从而增大激光到达工件表面的能量,进一步提高金属对激光的吸收率[17]。

激光束与电弧间存在相互作用,电弧气氛对激光与电弧也有影响,而且不同的电弧气氛其影响也不相同。吴世凯等对比研究了氩气和氦气下CO2激光与直流TIG电弧垂直相互作用时的激光束特性和电弧特性[16],结果表明,氩气气氛时激光功率显著减小,同时激光束散焦,激光束的功率密度分布严重劣化;TIG电弧的电压降低,电弧体积膨胀甚至产生燃烧波;氦气下激光束与电弧相互作用时激光束特性及电弧特性变化不大。

由此看来,激光束与电弧复合的过程非常精细,每一个参数的变化都会对复合的结果产生影响。要获得好的焊缝成型、更优良的焊接质量,必须对复合的两种方法的每一项工艺参数进行认真分析研究,找到最优组合的数据。

3.5复合效果影响因素

影响激光-电弧复合焊成型的因素有很多,除了要考虑激光束焊接的工艺参数之外,还要关注电弧焊的焊接工艺参数,更要考虑复合方式相对位置的相互配合。

3.5.1激光束焊接

(1)功率密度 功率密度是激光束焊接中最关键的工艺参数之一。采用较高的功率密度,在微秒时间范围内,表层即可加热至沸点,产生大量汽化,激光束对熔池的冲击力大,焊接熔深就大,甚至会焊穿。对于较低功率密度,表层温度达到沸点需要经历数毫秒,在表层汽化之前,底层达到熔点,激光束对熔池的冲击力较小,熔深就浅。因此,选择功率密度时要反复试验,针对不同材料、不同厚度的焊件找出恰当的功率密度范围,以获得内外质量俱佳的焊接接头。

(2)激光脉冲频率 在功率密度一定的情况下,激光束能够稳定焊接时,减小激光束脉冲频率,焊缝表面的焊接波纹会变粗,外观成型比较粗糙。反之,增加激光束脉冲频率,焊缝的外观焊接波纹会更细,成型更漂亮。

(3)激光脉冲宽度 激光脉冲宽度对焊接熔池也有一定的影响,在可以稳定焊接的脉宽范围内,脉宽由小变大时,熔池宽度会逐渐变宽,而熔深则逐渐变浅。

(4)离焦量 理论上通常定义激光束的焦点在工件表面为零离焦量,在工件之上为正离焦量,在工件之下为负离焦量。实际操作中选取离焦量时,要在理论值的基础上,按经验测定实际的焦点位置,以此为基准设置离焦量的正负及大小。离焦量仅对焊接熔池的熔深有较大影响,在焊接厚1 mm以下的薄板时,本身不需要太大的熔深,可以选择正的离焦量,通常选取1 mm、1.5 mm、2 mm的离焦量。在焊接稍厚些的板材时,为了增加熔深,则可选择负的离焦量,一般选择焦点位于焊件表面1/3处为宜,选择-1 mm、-1.5 mm、-2 mm的离焦量。而电弧与YAG激光焊复合焊时,最佳的离焦量是-1 mm。在相同的离焦量下,复合焊时的熔深是激光焊时熔深的2倍。

(5)焊接速度 焊接速度的大小与输入被焊接件的能量有一定关系,对焊接熔池尺寸的影响很直观。随着焊接速度的增加,进入被焊件的能量相对减少,焊接熔池的熔深、熔宽变小。此外,焊接速度变大,电弧收缩,使得电弧加热区域的范围减小,因而熔宽减小。

(6)保护气体 激光焊接过程中首先使用惰性气体保护熔池免受空气中氧气的侵入,保护焊缝表面免受氧化,大多数应用场合常使用氦、氩、氮等气体进行保护。使用保护气体还可以保护聚焦透镜免受金属蒸气污染和液体熔滴飞溅物的溅射,延长透镜的使用寿命。也可以有效驱散高功率激光焊接时覆盖在熔池上方的等离子屏蔽,避免其对激光能量的消耗。

3.5.2电弧焊

电弧焊工艺参数主要包括焊接电流、焊接电压、焊接速度及保护气体等,焊接电流大小主要影响熔深,焊接电压大小则主要影响熔宽,焊接速度由小变大影响的是焊缝热量的输入由大变小,直观反映出的是熔深、熔宽由大变小,保护气体的作用则主要是保护焊接熔池不被氧化。

4 结语

高能束流焊接技术是目前焊接界的前沿技术,具有明显优势,但是也有一定的局限性,高能束流与其他电弧的复合焊将是高能束流焊接技术的发展主方向。2种乃至3种热源的复合方式、方法,焊接过程的自动化等方面都有待于进一步深入研究,高能束流焊接技术将在我国高新尖领域得到更加广泛的应用。

[1] 李亚江,王娟,P U Puchkov.高能束流焊接技术现状及发展[J].航空制造技术,2011(8):34-41.

(LI Ya-jiang,WANG Juan,P U Puchkov. Present Situation and Development of High Energy Beam Welding Technology[J].Aeronautical Manufacturing Technology,2011(8):34-41.)

[2] 陈武柱.激光焊接与切割质量控制[M].北京:机械工业出版社,2010.

(CHEN Wu-zhu. Laser Welding and Cutting Quality Control[M]. Beijing:China Machine Press,2010.)

[3] 巩水利,李怀学,锁红波,等.高能束流加工技术的应用与发展[J].航空制造技术,2009(14):34-39.

(GONG Shui-li,LI Hui-xue,SUO Hong-bo,et al. Application and Development of High Energy Beam Manufacturing Technology[J].Aeronautical Manufacturing Technology,2009(14):34-39.)

[4] 秦国梁,林尚扬.基于同轴视觉监测的激光深熔焊缝熔深监测[J].机械工程学报,2006,42(8):229-233.

(QIN Guo-liang,LIN Shang-yang. Weld Penetration Monitoring in Nd:YAG Laser Deep Penetration Welding Based on Coaxial Visual Sensing Technology[J].Chinese Journal of Mechanical Engineering,2006,42(8):229-233.)

[5] 秦国梁,林尚扬.激光焊接体能量及其对激光深熔焊缝熔深的影响[J].焊接学报,2006,27(7):74-76.

(QIN Guo-liang,LIN Shang-yang. Laser Welding Volume Energy and Its Influence on Weld Penetration in Laser Deep Penetration Welding[J].Transactions of the China Welding Institution,2006,27(7):74-76.)

[6] 刘金合.高能束流焊接技术的最新进展[C]//第十次全国焊接会议论文集(第1册).哈尔滨:黑龙江人民出版社,2001.

(LIU Jin-he. The Latest Progress of High Energy Beam Welding Technology[C]//Proceedings of the 10th National Conference on Welding(Vol.1). Harbin:Heilongjiang People’s Publishing House,2001.)

[7] 樊丁,董皕喆,余淑荣,等.激光-电弧复合焊接的技术特点与研究进展[J].热加工工艺,2011,40(11):164-166.

(FAN Ding,DONG Bi-zhe,YU Shu-rong,et al. Technology Features and Progress of Laser-arc Hybrid Welding[J].Hot Working Technology,2011,40(11):164-166.)

[8] 韩立军,朱俊洁.激光-MIG复合焊接技术在车身制造过程中的应用[J].汽车工艺与材料,2007(2):18-21.

(HAN Li-jun,ZHU Jun-jie. Application of Laser-MIG Hybrid Welding Technology in Auto Manufacturing[J]. Automobile Technology & Material,2007(2):18-21.)

[9] 张文朝,李志勇,王宝,等.激光复合焊数值模拟研究进展[J].焊接技术,2013,40(2):1-7,75.

(ZHANG Wen-chao,LI Zhi-yong,WANG Bao,et al.Numerical Simulation Research Progress of Composite Laser Welding[J].Welding Technology,2013,40(2):1-7,75.)

[10] 丁玲芳,张英乔,刘盛耀.激光-电弧复合热源及等离子体模拟研究现状[J].电焊机,2016,46(3):137-142.

(DING Ling-fang,ZHANG Ying-qiao,LIU Cheng-yao. Numerical Analysis of Thermal Model and Plasma in Laser-arc Hybrid Welding[J].Electric Welding Machine,2016,46(3):137-142.)

[11] 高志国,黄坚,李亚玲,等.激光-MIG复合焊中激光与电弧前后位置对焊缝成形的影响[J].焊接学报,2008,29(12):69-73.

(GAO Zhi-guo,HUANG Jian,LI Ya-ling,et al. Effect of Relative Position of Laser Beam and Arc on Formation of Weld in Laser-MIG Hybrid Welding[J].Transactions of the China Welding Institution,2008,29(12):69-73.)

[12] 肖荣诗,吴世凯.激光-电弧复合焊接的研究进展[J].中国激光,2008,35(11):1680-1685.

(XIAO Rong-shi,WU Shi-kai. Progress on Laser-arc Hybrid Welding[J].Chinese Journal of Lasers,2008,35(11):1680-1685.)

[13] 张洲,单际国,吴爱萍,等.不锈钢薄板大间隙接头激光-MIG电弧复合高速焊接工艺[J].焊接学报,2015,36(10):109-112,118.

(ZHANG Zhou,SHAN Ji-guo,WU Ai-ping,et al. Study on High Speed Laser-MIG Hybrid Welding for Large Gap Joint of Stainless Steel Sheet[J].Transactions of the China Welding Institution,2015,36(10):109-112,118.)

[14] 赵耀邦,成群林,徐爱杰,等.激光-电弧复合焊接技术的研究进展及应用现状[J].航天制造技术,2014(4):11-14.

(ZHAO Yao-bang,CHENG Qun-lin,XU Ai-jie,et al. Recent Advances in Research and Application of Laser-arc Hybrid Welding Technology[J].Aerospace Manufacturing Technology,2014(4):11-14.)

[15] 郭亮,王方,张庆茂,等.激光-MIG复合焊接304不锈钢工艺研究[J].激光技术,2013,37(6):781-785.

(GUO Liang,WANG Fang,ZHANG Qing-mao,et al. Research of Techniques of Laser-MIG Hybrid Welding of 304 Stainless Steel[J].Laser Technology,2013,37(6):781-785.)

[16] 吴世凯,肖荣诗,张寰臻.电弧气氛对CO2激光与TIG电弧相互作用的影响[J].焊接学报,2009,30(10):81-85.

(WU Shi-kai,XIAO Rong-shi,ZHANG Huan-zhen. Effect of Arc Atmosphere on Interaction of CO2Laser Beam and TIG Arc[J].Transactions of the China Welding Institution,2009,30(10):81-85.)

[17] 崔丽,贺定勇,李晓延,等.激光-电弧复合焊接工艺参量的研究进展[J].激光技术,2011,35(1):65-69.

(CUI Li,HE Ding-yong,LI Xiao-yan,et al. Research Progress of Laser-arc Hybrid Welding Processing Parameters[J].Laser Technology,2011,35(1):65-69.)

(张编)

HighEnergyBeamWeldingTechnologyandItsApplication

DANGJie1,LIJian-guo2,CHENZhen1,LIXu-hui2,CHENJing2,SHIBo-cheng2

(1.Beijing Tsingneng Chuangxin Science and Technology Co. Ltd., Beijing 100084, China;2.Lanpec Technologies Co. Ltd., Lanzhou 730070, China)

High energy beam technology has been widely used in material processing in developed countries. The studies of high energy beam technique in China have also been carried on thoroughly in recent years. The performance characteristics of different beams,application environments and using costs,etc.,have been quantitatively analyzed and this technique has gradually been applied in the fields of high-tech industries because of their unique properties. High energy beam welding technology is an important branch and is at the cutting edge of high energy beam technology. Its application would play an important role for the breakthroughs of high-tech industries in China. The high energy beam welding technology and its application on the system were analyzed and studied systematically,and the concept,types,mechanisms,technical advantages,compounds with other welding techniques,application field,and development prospects of high energy beam welding technology were described in detail.

high energy beam; welding technology; application research

TG44

A

10.3969/j.issn.1000-7466.2017.03.009

1000-7466(2017)03-0041-07①

2016-11-28

党 杰(1964-),男,北京人,助理研究员,学士,主要从事特种设备制造工艺及焊接新技术、新工艺的研究、推广、应用工作。