某核电厂主蒸汽管道应力分析

2017-11-07刘嘉一唐雨建刘宝君

刘嘉一,唐雨建,刘宝君

(中国核电工程有限公司,北京 100840)

某核电厂主蒸汽管道应力分析

刘嘉一,唐雨建,刘宝君

(中国核电工程有限公司,北京 100840)

本文研究了某核电厂中主蒸汽系统管道的计算和评定等典型内容。此系统管道运行中承受的载荷工况多样,管道应力状态复杂。为了保证系统管道能够正常运行,在设计上需保证该系统管道的应力能够满足相关规范要求。分析采用管道力学分析软件PIPESTRESS进行,计算模型包括主回路、主蒸汽系统及相关的管道和阀门,分析包含静力和动力计算等。对计算结果依据美国机械工程师学会的ASME及相关规范进行了应力评定,并包含了LBB评定,保证了回路运行的安全。

主蒸汽管道;应力分析;LBB

核电站系统管道的布置是否符合规范和设计要求,对确保核电厂安全、稳定、经济运行意义重大。而应力分析工作是验证管道是否符合规范和设计要求的重要方式。系统管道是由管道、管件、法兰、阀门、管道支撑及管道特殊件组成,用于输送、计量、控制或者截止流体流动。管道支撑是承担从管道传递到支撑结构或设备上的负载的元件,包括刚性支架,弹簧吊架,阻尼器等多种形式。系统管道及管道上布置的其他元件受到外载荷作用时,当外部载荷较小时,它能够正常工作,但是如果受到外部载荷较大且超出某一极限时,管道及其元件可能发生断裂、爆破或者较大的变形,而不能正常工作。管道及其元件因受载荷过大而导致的断裂、爆破等损坏称之为强度破坏,管道及其元件的强度是指它在载荷的作用下抵抗断裂、爆破的能力。管道及其元件因载荷过大而导致的过度变形使其不能正常工作,通常称之为刚度破坏,管道及其元件的刚度是指它在载荷的作用下抵抗变形的能力。

核电厂管道力学的研究任务就是依据核电厂相关规范内容,验证管道及其元件不发生强度破坏或者刚度破坏,并在保证满足强度和刚度要求的前提下,以最经济为原则来选择合适的管道的元件材料、壁厚、空间结构等。

1 理论分析

管道应力分析的主要内容包含静力分析和动力分析两部分。静力分析是在静力载荷的作用下对管道进行力学分析,静力分析包含压力载荷以及持续载荷作用下的一次应力计算、管道热胀冷缩以及端点附加位移等位移载荷作用下的二次应力计算等。其分析目的之一是保证管道有足够的柔性,从而吸收由于热膨胀、冷缩及端点位移产生的变形,使管道一、二次应力小于其许用应力。动力分析指往复压缩机和往复泵管道的振动分析、管道的地震分析、水锤和冲击载荷作用下的管道的振动分析等,其分析内容包括管道的固有频率分析、强迫振动分析等,为便于工程应用,一部分动力分析采用等效静力法进行。其分析目的之一是保证管系有一定的刚度,避免在干扰力作用下发生强烈振动。工程中管道的静力分析和动力分析这两项工作是彼此联系又相互制约的。管道刚度较小时管道具有良好的柔性,但因此管道或管系的固有频率较低,容易受外界影响使得管道发生振动;反之,则管道防振性能好时,管道的柔性较差,又易引起较大温度应力。因此在进行管道应力分析时,应对管道静力分析和动力分析的结果进行对照比较,使管道的最终分析结果满足管道柔性设计要求也满足管道的刚度设计要求。

管道在压力载荷、机械载荷、热载荷及动力载荷等作用下,在整个管路或某些局部区域产生不同性质的应力,管道所受应力可按应力方向和按应力对管道破坏作用分类。

1) 按应力方向可分为管道环向应力、管道轴向应力、管道径向应力和管道剪切应力。

管道的环向应力SP由管道的内压或外压产生;管道轴向应力SL主要由内压或外压产生的轴向应力,活动支架的摩擦力产生的轴向应力,管道自重和热膨胀所产生的力和力矩作用于管道上的轴向应力,以及其他力和力矩作用于管道上的应力组成,如图1所示。

轴向应力为:SL=SLP+SLA+SLB

式中:SLP——由管道内(外)压力产生的轴向应力,MPa;

SLA——由作用于管道上的其他外力产生的轴向应力,MPa;

SLB——由作用于管道上的其他外力矩产生的轴向应力,MPa。

其中管道受膨胀载荷时,其产生的轴向应力的表达式为:SL=E·ε,其中E为弹性模量,ε是轴向应变量,即ε=ΔL/L,L为管道的原长度,ΔL=α·Δt·L为管道的膨胀伸长量,α为管道的线膨胀系数,Δt为温度差。对于空间管道,可以利用三维坐标计算出其各向的膨胀量进而计算其膨胀应力。

径向应力Sr由管道内(外)压产生。径向应力与环向应力和轴向应力相比很小,薄壁管可忽略不计,厚壁管其径向应力Sr在管道内壁为-P,在外壁处为0。

管道剪切应力τ主要由管系的热胀、自重作用于管道的扭矩和剪力所产生的。

2) 按应力对管道的破坏作用可分为一次应力、二次应力和峰值应力。

由外加载荷,如压力或重力等作用产生的应力为一次应力,一次应力满足于外加载荷的平衡关系,随外加载荷的增加而增加,且无自限性。由变形受到约束所产生的正应力或剪应力为二次应力,它本身不直接与外力相平衡,具有自限性。峰值应力是由于载荷、结构形状的局部突变而引起的局部应力集中的最高应力值。例如,管道中小的转弯半径处,焊缝连接处等的应力属于峰值应力,工程中一般采用应力集中系数进行简化求解。

2 工程算例

本文是根据现有的某核电厂蒸汽发生器系统主蒸汽管线的设计,对管道所承受的各种载荷进行加载,得到需要的计算结果,依据相关规范内容对管道进行评定(包含应力、LBB、中间管道破裂评定等),验证蒸汽发生器系统主蒸汽管道满足规范要求及工程需要,确认主蒸汽管道的设计合理。

蒸汽发生器系统是核电厂的重要组成部分,它的主要作用是将一回路冷却剂中的热量传递给二回路给水,使之产生蒸汽来驱动汽轮发电机组发电。且一回路冷却剂流经堆芯带有放射性。因此为保证蒸汽发生器系统的安全运行,主蒸汽管道的应力分析在管道设计工作中尤为重要。

在核电工程设计中,往往系统管道布置复杂,工况繁多,受多种载荷作用的管道变形都可视为拉伸(压缩)、剪切、扭转和弯曲这四种基本变形的组合。因此要对管道进行详细的力学分析,需要应用可靠的管道应力分析程序,本文计算采用PIPESTRESS程序进行。

2.1 计算模型

为了进行管道的计算,需要对管道系统进行合理的模型简化并确定合理的计算边界条件。主蒸汽管线连接在蒸发器的管嘴上,蒸发器与主蒸汽管线不符合解耦条件,因此需要把整个主回路与蒸汽发生器管道建立在一个模型里进行计算。主蒸汽管线系统示意图如图2所示,以一侧蒸汽发生器连接的主蒸汽管线示意。主蒸汽管道结构的计算模型如图3所示。

图2 主蒸汽管道系统示意图Fig.2 Schematic diagram of the main steam piping system

图3 计算用结构模型Fig.3 structural model for computation

2.2 计算载荷

算例中主蒸汽管道应力分析考虑的载荷包含自重、压力、温度、地震、阀门喷放、主蒸汽隔离阀关闭汽锤载荷、锚固点位移等载荷,下面对温度载荷、阀门喷放载荷、主蒸汽隔离阀汽锤载荷加载详细介绍。

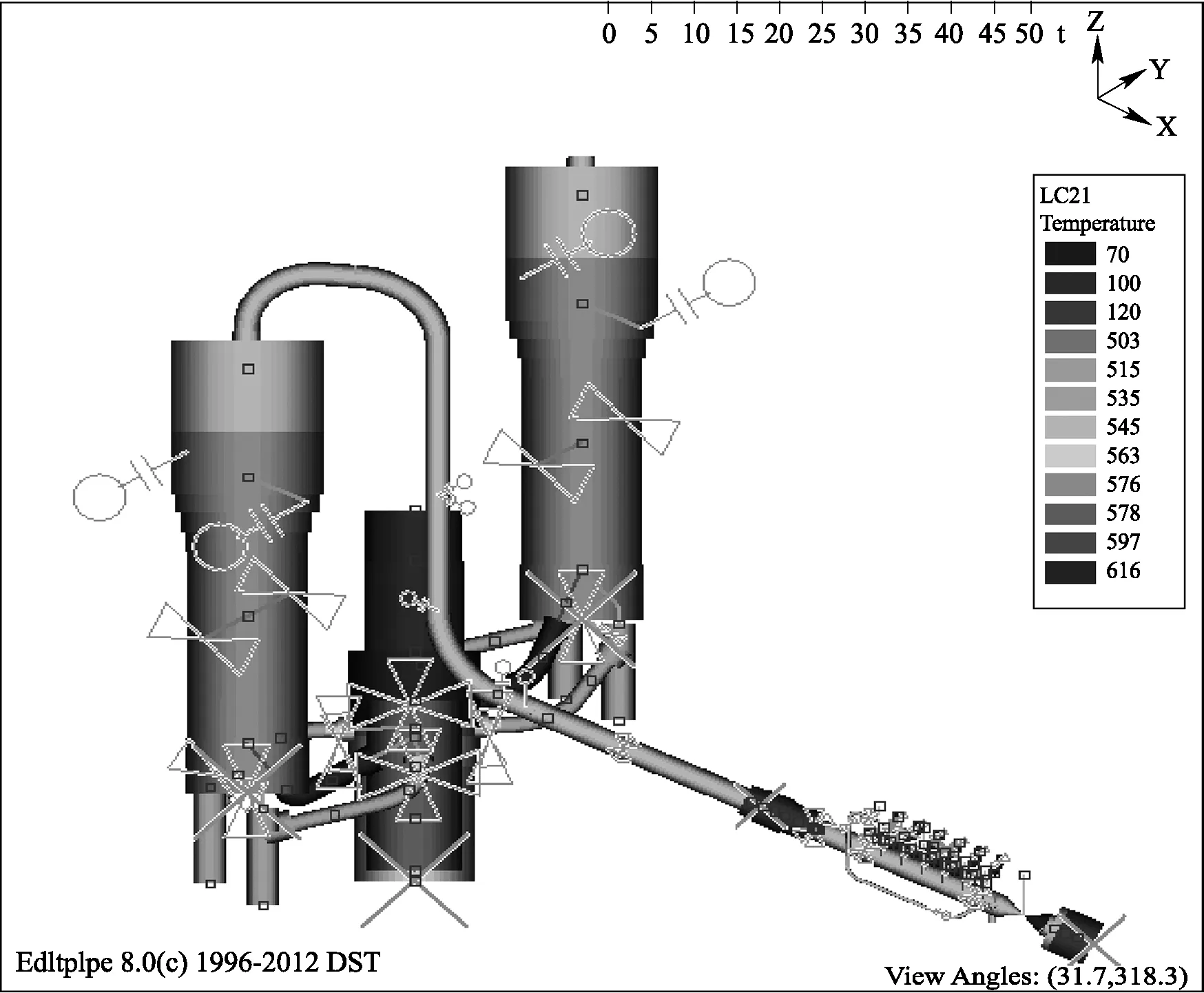

图4 温度工况1Fig.4 Temperature condition 1

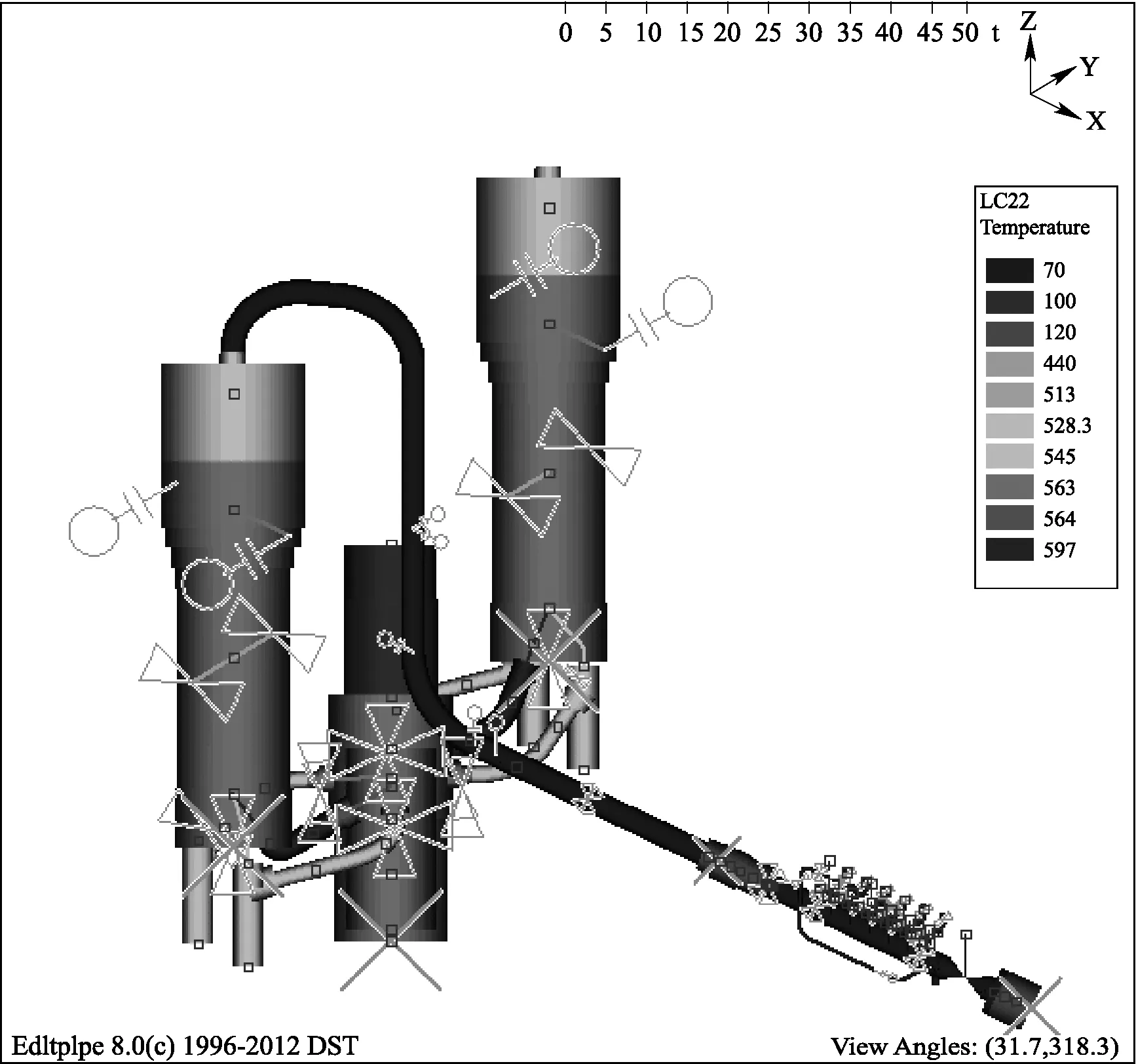

图5 温度工况2Fig.5 Temperature condition 2

图6 温度工况3Fig.6 Temperature condition 3

图7 温度工况4Fig.7 Temperature condition 4

温度载荷:算例中考虑了4种温度工况,分别为正常工况下的100%功率、启动1号、启动2号,共3种,以及安全阀开启的异常工况中的1种温度工况。

安全阀的喷放载荷:在异常和事故工况下考虑安全阀喷放产生的管道应力。共考虑了7种工况,计算时考虑了动态载荷因子DLF=1.25[2],根据阀门重量、管道的惯性矩、杨氏模量、阀门开启时间、安全阀装置的周期等参数来确定DLF,加载示意如图8所示。

图8 安全阀喷放载荷加载示意图Fig.8 Schematic diagram of the safety valve discharge load

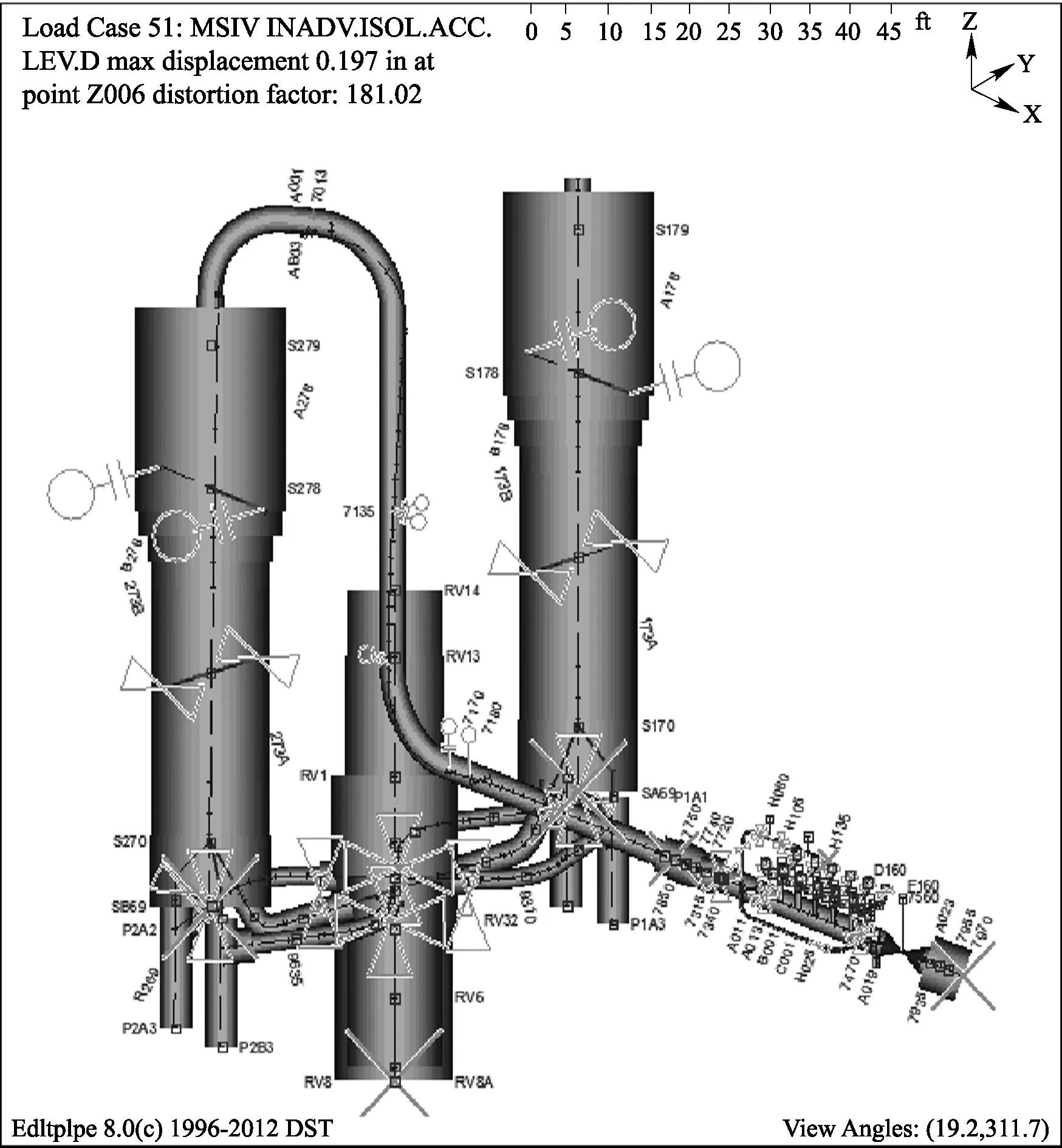

主蒸汽隔离阀关闭汽锤载荷:正常、异常、事故等工况下主蒸汽隔离阀关闭引起的汽锤载荷,施加到管道的四个部分(见图9),汽锤载荷可采用静态分析法和时程分析法进行加载计算,在本次计算中汽锤载荷产生的应力采用静态分析的方法进行,考虑在各段管道产生的汽锤载荷的动态效应,计算时考虑的动态载荷因子DLF=2.0[2]。

图9 主蒸汽管道汽锤载荷的加载示意图Fig.9 Schematic diagram of the main steam pipe steam hammer load(a) 载荷作用示意图;(b) 计算模型图

2.3 评定准则

主蒸汽管道为核安全2级管道,评定的应力限制依据ASME规范[1]、NRC的NUREG-0800[3]等规范。这些规范,在对不同类别的载荷发生概率的差异和载荷造成的失效的机理、危害程度的差异等进行区分的基础上,规定了需要考虑的不同工况的不同载荷组合要求,并给出了各自不同的限制要求。另外,本算例中采用了LBB技术,故增加了LBB相关的评定内容。

1) 一次应力校核内容:

设计工况下压力、重量和其他持续机械载荷的影响需满足公式(ASME公式8):

(1)

正常运行和异常运行工况下需要满足公式(ASME公式9B):

(2)

事故工况下需要满足公式(ASME公式9D):

(3)

2) 二次应力校核内容:

对于热膨胀的影响需要满足以下公式(ASME公式10a):

(4)

对于任何单独的非重复的锚固件位移的影响,需满足公式(ASME公式10b):

(5)

3) 一次加二次应力校核内容:

压力、重量、其他持续载荷和热膨胀的影响应满足公式(ASME公式11):

(6)

4) 在本算例中对不允许破裂的安全壳外的管道进行了中间管道破裂评定,评定公式采用根据NRC的NUREG-0800中的公式:

(7)

以上公式的物理符号定义如下:

B1、B2为所考虑管道部件的一次应力指数;

i为应力增强系数;

P为内部设计压力,MPa;

Pmax为最大压力,MPa;

D0为管道外径,mm;

tn为名义壁厚,mm;

MA为由于重量和其他持续载荷加在横截面上的合成力矩,(N·mm);

MB为由于非交变动态载荷加在横截面上的合成力矩,(N·mm);

MC为由于热膨胀产生的合成力矩的范围,(N·mm);

MD为由于任何单独的非重复的锚固点位移引起的合成力矩,(N·mm)

Z为管道的截面模量,mm3;

Sh为设计温度下材料的许用应力,MPa(对应ASME公式8)

Sh为所考虑的载荷对应温度下材料的许用应力,MPa(适用除ASME公式8之外的公式)

Sc为室温下材料的基本许用应力;

Sy为所考虑的载荷相对应温度下的材料屈服强度,MPa;

SA为膨胀应力的许用应力变化范围,其值等于f(1.25Sc+0.25Sh),f为等效循环次数的函数,其值为0.5≤f≤1,MPa。

5) LBB评定准则:LBB评估采用界值分析的方法进行,界值曲线定义了满足应力限值和LBB准则的设计导则。管道LBB分析时,对正常载荷和最大载荷工况进行分析,得到管道上的轴力和弯矩,在管道上产生的应力如下计算:

(8)

式中:σ为应力,MPa;F为轴向力,N;A为管道横截面积,mm2;Z为管道抗弯截面模量,mm3;M为弯矩,N·m。

根据上式计算出正常载荷和最大载荷下的正常应力和最大应力,并在界值曲线上绘制出此点(定义为临界位置)。临界位置需低于界值曲线(BAC)。图10给出本算例的主蒸汽管道的界值分析曲线[4]。

图10 主蒸汽管道的界值分析曲线Fig.10 Boundary analysis curve of main steam pipe

2.4 分析结果

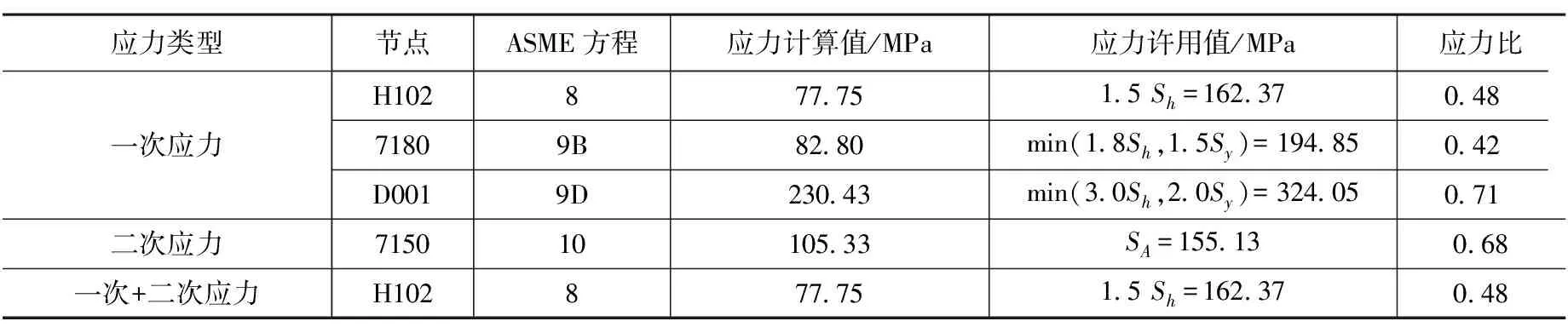

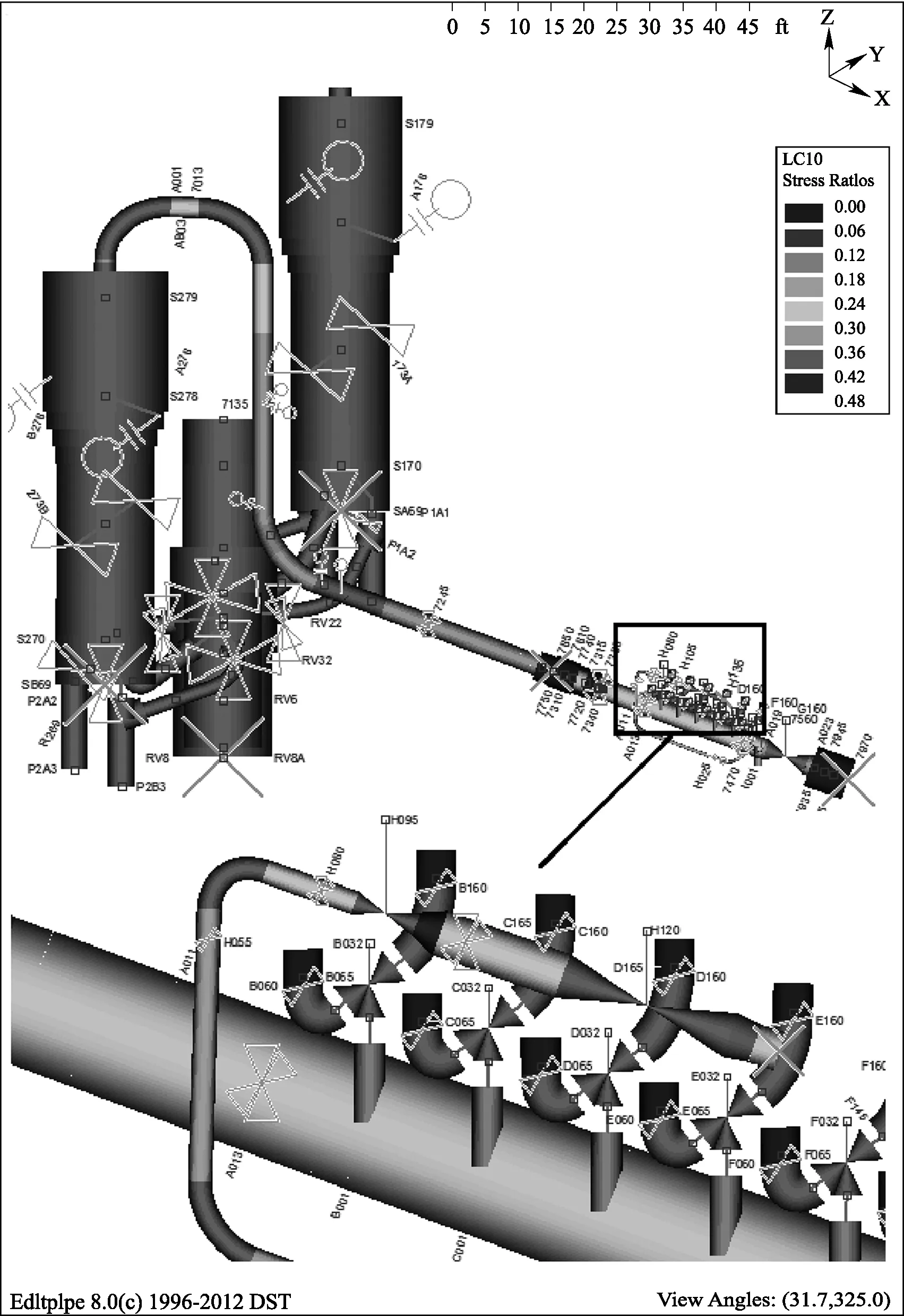

本文算例的常规应力分析结果见表1和表2,其应力分布示意图见图11至图16。其中主蒸汽管道LBB评定的临界位置发生在节点SM22(蒸汽发生器蒸汽出口位置),正常应力125.35MPa,最大应力184.01MPa,评定结果见图17。图18、图19为温度载荷、汽锤载荷作用下的管道位移分布示意图,位移结果将作为设计者进行支撑选取的依据。

计算结果表明主蒸汽管道中应力最大位置出现在D001节点,计算的最大应力与许用值比为0.71,管道中的所有节点应力均满足规范的要求。各个工况下的机械特性的完好性得到了证明。

表1 主蒸汽管道应力分析结果Table 1 Stress analysis results of main steam pipe

表2 中间管道破裂的分析结果Table 2 Analysis results of intermediate pipe break

图11 ASME 公式8评定管道应力分布图Fig.11 Stress distribution diagram of pipeline(ASME EQ.8)

图12 ASME 公式9B评定管道应力分布图Fig.12 Stress distribution diagram of pipeline(ASME EQ.9B)

图13 ASME 公式9D评定管道应力分布图Fig.13 Stress distribution diagram of pipeline(ASME EQ.9D)

图14 ASME 公式10评定管道应力分布图Fig.14 Stress distribution diagram of pipeline(ASME EQ.10)

图15 ASME 公式11评定管道应力分布图Fig.15 Stress distribution diagram of pipeline(ASME EQ.11)

图16 中间管道破裂评定管道应力分布图Fig.16 Stress distribution diagram for intermediate pipe break evaluation

图17 主蒸汽管道的LBB评定结果图Fig.17 LBB evaluation chart of main steam pipe

图18 温度工况1管道位移示意图Fig.18 Diagrammatic sketch of pipe displacement(Temperature condition 1)

图19 汽锤载荷下管道位移示意图Fig.19 Diagrammatic sketch of pipe displacement(Steam hammer load)

3 结论

通过对某核电厂主蒸汽管道计算,研究了核电厂核2级、3级管道计算的载荷施加方法及应用ASME规范的评定方法,验证了主蒸汽管线的设计满足规范要求和管道设计要求,确认了主蒸汽管道布置设计的合理性。本文研究工作的完成,具备了应用ASME规范对主蒸汽管道的应力分析及评定的能力,实现了完整的主蒸汽管道的应力分析计算。可为核电站中其他系统核2级、3级管道的应力分析工作提供参考和指导。

[1] 美国机械工程师学会.ASME核电规范与标准[S]. 美国:美国机械工程师学会出版社,2004.

[2] 美国机械工程师学会. ASME 压力管道规范B31,动力管道[S]. 美国:美国机械工程师学会出版社,2004.

[3] U.S. NUCLEAR REGULATOTY COMMISSION. NUREG-0800 STANDARD REVIEW PLAN[S],2007.

[4] 三门核电一期工程1&2号机组初步安全分析报告[R],2009.

[5] 宋岢岢.工业管道应力分析与工程应用[M]. 北京:中国石化出版社,2011.

[6] 国家地震局.核电厂抗震设计规范,GB 50267-97[S]. 北京:中国计划出版社,1998.

MainSteamPipingStressAnalysisofaNuclearPowerPlant

LIUJia-yi,TANGYu-jian,LIUBao-jun

(China Nuclear Power Engineering Co.,Ltd.,Beijing Prov. 100840,China)

This paper studies the typical content of the calculation and evaluation of a nuclear power plant main steam system pipeline. The load condition of the system pipeline is varied, and the stress state of pipeline is complicated. The analysis was carried out using the pipeline analysis program PIPESTRESS. The calculation model consisted of the main loop, the main steam system and the relative pipeline and valves. And the analysis includes static and dynamic calculation and so on. The calculation results were evaluated according to ASME and relevant specification, including the LBB evaluated, to ensure the security of the whole loop.

Main steam piping;Stress analysis;LBB

2017-02-22

刘嘉一(1980—),女,山东蓬莱人,高级工程师,学士,现从事反应堆结构力学方面研究

TL48

A

0258-0918(2017)05-0796-09