电子模块散热器基座厚度对换热性能的影响分析

2017-11-07张辉赵万东高旭

张辉,赵万东,高旭

(珠海格力电器股份有限公司,广东珠海 519070)

电子模块散热器基座厚度对换热性能的影响分析

张辉,赵万东*,高旭

(珠海格力电器股份有限公司,广东珠海 519070)

本文应用Fluent对不同基座厚度的空调控制器电子模块散热器进行换热性能仿真分析。计算结果表明,在散热器总高不变的前提下,基座厚度为5 mm时,散热器换热性能最佳。通过功耗元件温升实验进一步验证后表明,仿真所得结论与实验结果基本一致。

散热器;换热性能;数值模拟;温升实验

0 引言

变频空调运行时,控制器中的整流桥、二极管、绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)及智能功率模块(Intelligent Power Module,IPM)均会产生较大热量,导致元器件温度急剧上升,若热量无法及时排出,电子元器件的可靠性会急剧下降[1]。有研究指出,单个电子元器件的温度每升高10 ℃,其失效率将增加1倍[2],致使空调性能降低,严重时将导致空调停机。因此,功耗元器件的散热器设计显得尤为重要。

空调控制器电子模块用散热器形式一般为肋片式散热器,前人对该类型散热器的设计作出了较为广泛的研究,国外方面,LEUNG等[3]运用实验测量的方法得出了散热器翅片间的最佳间距。ANDREW[4]对自然对流散热器的热性能进行分析,并仿真计算了散热器处于热稳态时的相关热性能参数,对散热器直肋尺寸进行了优化。POULIKAKOS等[5]在强制对流前提下,以熵产率最低为目标,确定了最佳散热器结构尺寸。国内方面,吴俊鸿等通过分析变频空调控制器的智能功率模块温度过热导致压缩机频率受到限制的实例出发,提出了通过合理设计保护参数、散热器尺寸和形状合理设计、板发热元器件位置合理设计、采用散热性能良好的热传导材料等有效手段降低或解决变频控制器发热元器件过热问题[6]。谢少英等[7]以热阻最低为优化目标采用复合形优化算法对散热器各个几何参数对其热特性的影响进行了分析,并用实验验证了方法的准确性。韩宁等[8]采用数值方法对型材散射器的三维流场及温度场进行了分析计算,定量分析了结构因素对散热器热阻的影响。李玉宝等[9]考察了矩形肋片散热器几何参数对散热效果的影响规律,认为通过调整合适的肋片高度、长度和间距可有效降低散热器的热阻。高一博[10]结合数值模拟,在自然对流工况下,运用最少材料法、最小空间体积法、最小热阻法和层次分析法优化直肋片散热器尺寸,与实验结果对比验证后表明肋片间距与肋片高度的比值对散热器的换热性能具有重要影 。

为进一步优化空调室外机控制器电子模块散热器的换热性能,仿真分析了肋片散热器基座厚度对其换热性能的影响,并用实验测试了各基座厚度下整流桥、二极管、IGBT及IPM的温升效果,结果表明,仿真所得结论与实验结果较为吻合,在基座厚度为5 mm时,元器件表面温度降低,散热器性能得到进一步提升。

1 数学模型构建

传统的制冷空调产品设计中主要依赖样机的反复制作与调试,既增加了开发费用,又谈不上产品的新性能优化,不利于节能节材。通过计算机仿真与优化等技术的应用,首先在计算机上面实现产品的优化设计,可以有效地提高优化设计的效率,是制冷空调产品设计方法现代化的发展方向[11]。

1.1 控制方程

对于不可压缩、常物性、无内热源的流动,对流传热的完整微分方程组可描述如下[12-13]。

质量守恒方程,又称连续性方程:

动量守恒方程:

能量守恒方程:

在固体区域,Fluent中的能量输运方程如式(6)中所示:

式中:

ρ——固体密度,kg/m3;

h——显焓,K;

k——热传导系数,W/(m·K);

T——固体温度,K;

Shh— —体热源产生的能量,J。

式(7)中 Tref的取值取决于求解器的选取,当选用压力基求解器时,其值为298.15 K,而选用密度基求解器时,其值为0 K。

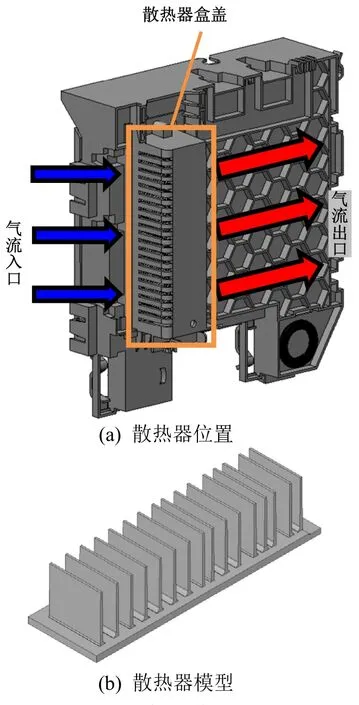

1.2 计算模型简化

图1(a)中所示为散热器在电气盒中的位置,气流由图中左侧通过进风栅条进入散热器盒盖,通过散热器表面后带走热量,从盒盖后方流出,图1(b)为散热器模型,属于直肋型挤塑散热器,肋片与基座总高为40 mm,基座高度为4mm,肋片数16片。

图1 初始模型

图2为整流桥、二极管、IGBT及IPM在散热器底部的布置位置示意图。

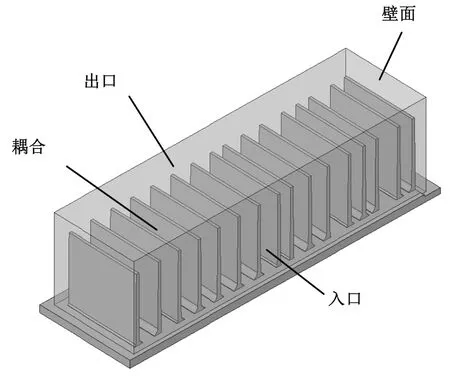

由于电器盒结构复杂,壳体上布满加强筋及凹槽等复杂细小的结构,无疑会增加网格数量,且难以保证网格质量。因此,仅截取包裹散热器的盒盖部分作为本次仿真的计算域,并忽略空气入口处的格栅结构,简化后计算模型如图3所示。

图2 功耗元器件布置位置

图3 模型简化

1.3 边界条件及网格方案

由于存在温度传递,因此必须开启能量方程,流动模型选取通过雷诺数 Re计算进行判断,使用热线风速仪对散热器入口处风速进行测量,整理后取平均值为1.9 m/s,由雷诺数计算公式[14]可得入口处Re=9,575.4,属于湍流范畴,因此,选取k-ε双方程湍流模型进行流动计算。在稳态工况下分析计算研究对象的温度场,因此所有微分方程中忽略时间项的影响[15]。

为模拟风机的抽吸作用,入口选取自由流入口边界,入口温度为 43 ℃,出口为负压出口,负压值为-10 Pa,散热器与空气接触表面采用耦合壁面,其余壁面为绝热壁面,为对比散热器的换热量及传热系数,将各功耗元器件做定壁温处理,各元器件温度参数采用实测值,保证了热源一致性,边界条件具体设置如表1中所示。

表1 数学模型及边界条件设置

图4为散热器方案调整示意图,保持散热器总高H不变,调整基座厚度d的值分别为4 mm、5 mm、6 mm及7 mm,共计4个计算方案,考察换热量及换热系数的变化情况。

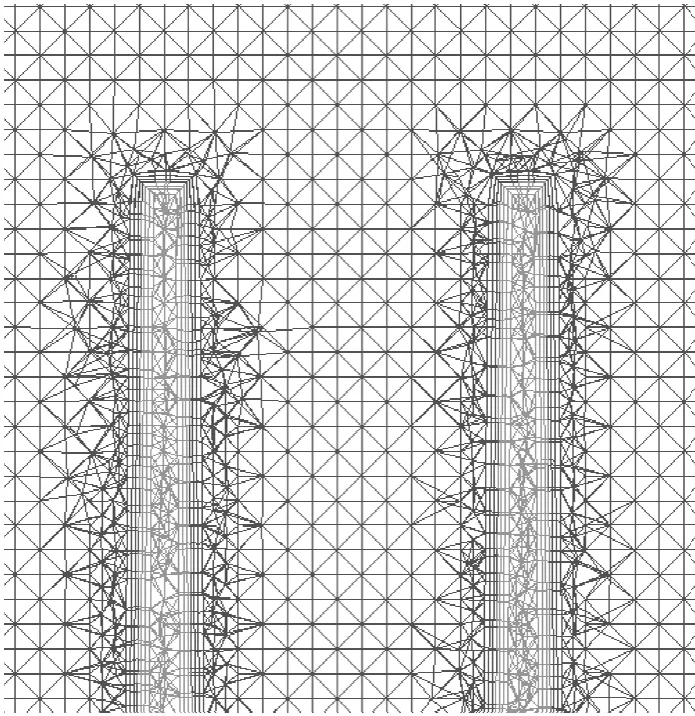

由于散热器肋片与基座间存在圆弧过渡段,容易引起网格畸变,因此采用四面体网格对空间进行离散,三角形网格对面进行划分,并在肋片表面拉升出4层棱柱体网格,最终生成网格总数达572万,节点数92万以上,截面网格如图5中所示。

图4 方案调整示意图

图5 肋片表面边界层网格

2 仿真结果分析

2.1 温度云图

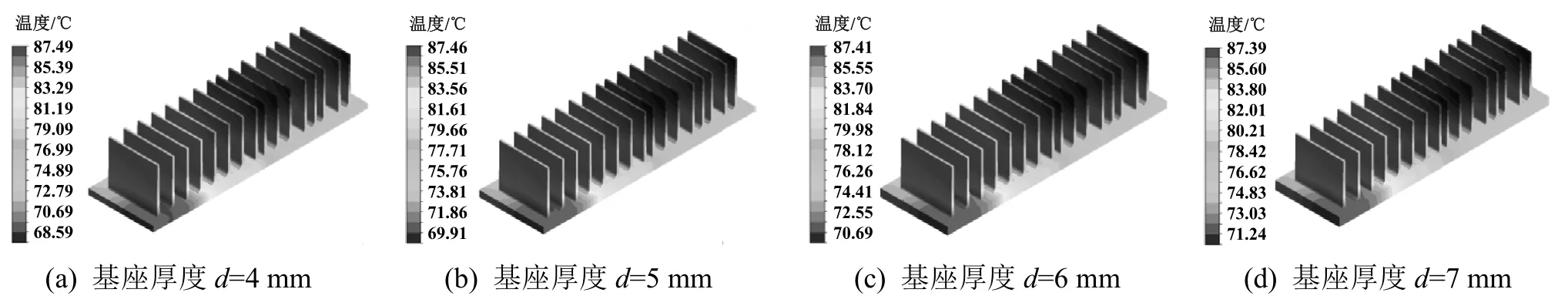

图6为不同基座厚度下散热器表面的温度云图,随着基座厚度的增加,高温区域在肋片表面的分布面积越来越小,基座局部高温区域缩小,散热器表面最高温度呈下降趋势。

各方案中,散热器与各功耗元器件的接触热阻均相同,但基座厚度越厚,导热面积热阻越大,温度在散热器上的传导阻力越大,因此出现了基座越厚、高温区域面积越小的现象。但是换热器整体的换热性能优劣不能仅 通过表面温度及基座热阻衡量,还需综合考虑散热器结构不同时肋片在空气侧换热面积的影响。理论上,在总高一定的前提下,存在一个最优的基座厚度及肋片高度,使得散热器换热效果最佳。

图6 不同基座厚度工况下的散热器表面温度云图

2.2 换热性能对比

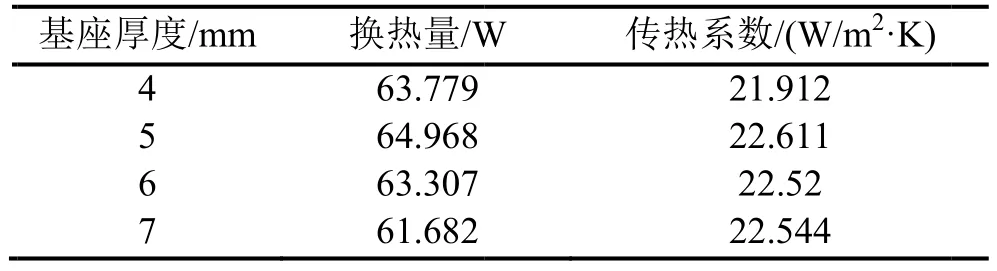

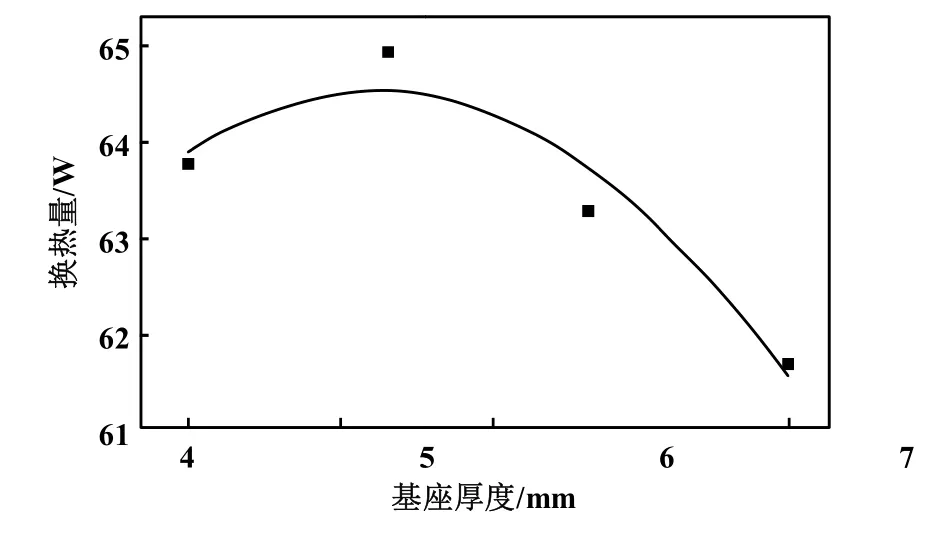

读取各方案散热器表面换热量及表面传热系数数值如表2中所示。从表中可知,基座厚度为5 mm时,散热器的换热量最高,表面传热系数最大。

表2 换热性能对比

图7为换热量随基座厚度变化的趋势曲线,当基座厚度增加时,换热量缓慢上升,当基座厚度大于5 mm后,换热量衰减速率较大。

这是由于在散热过程中,基座厚度过厚,则元器件产生的热量积聚在基座处,难以通过肋片将热量耗散到空气中,导致整体换热量下降,基座厚度过薄时,元器件热量传导不充分,未能有效利用到每片肋片的换热面积,同样会导致换热量的下降。

图7 换热量随基座厚 变化曲线

3 实验验证

3.1 实验方案

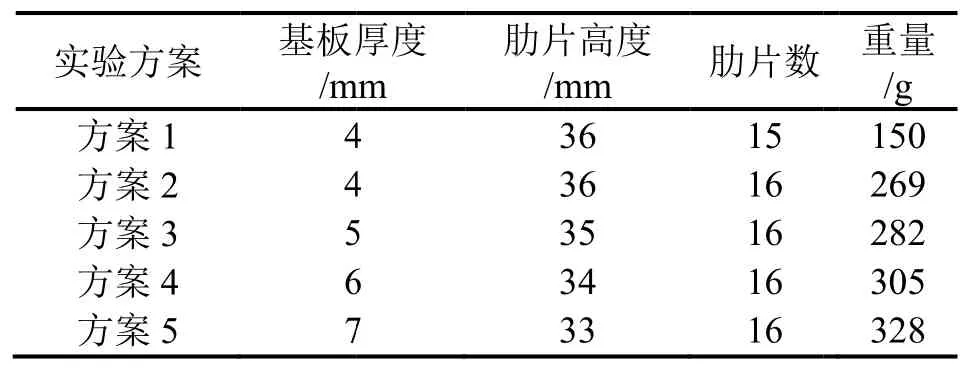

将外机与室内机相连,室内环温 32℃,室内机送风温度23 ℃,室外环温43 ℃,实验方案如表3中所示,方案1为基座厚度4 mm且肋片数为15片,方案2至方案5分别为基座厚度4 mm至7 mm的散热器,散热器总高不变,肋片数不变。

实验测试过程中,各功耗元器件温度波动稳定后再记录温度数据,记录完成后停机,待各元器件温度下降至常温后,再进行下一方案的测试。

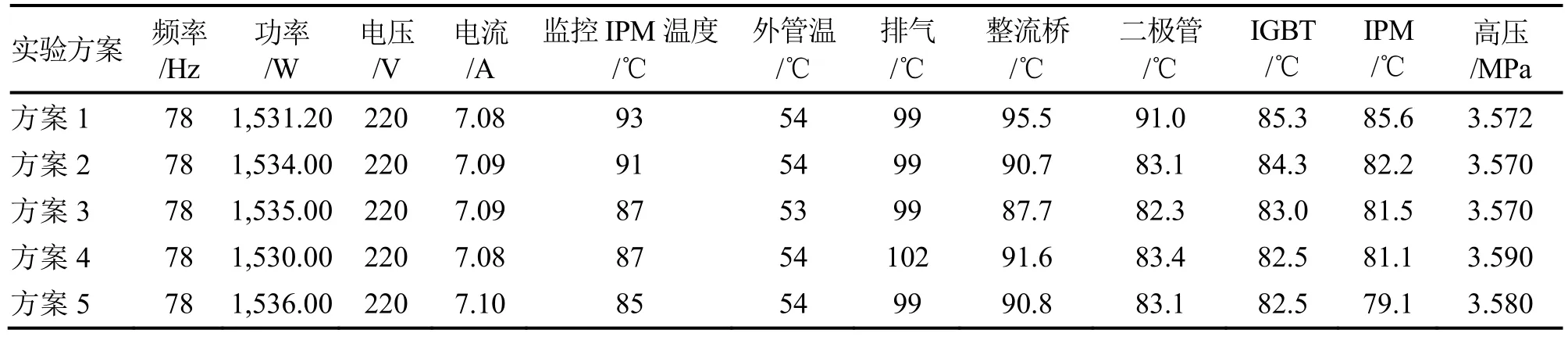

表3 实验方案

3.2 实验数据分析

实验测试数据如表4中所示,由实验数据可知,相比于肋片数量而言,基座厚度对散热效果影响不大,方案2中,肋片数减少一片,使得整流桥及二极管温度大幅上升。方案3中,基座厚度为5 mm时,各元器件温度均降至 90 ℃以下,散热效果较佳,均温性较好。基座加厚至7 mm厚后,IPM温度降幅较大,整流桥温度仍在90 ℃以上,且从成本上考虑,无需采用高基板厚度的散热器。

表4 实验数据

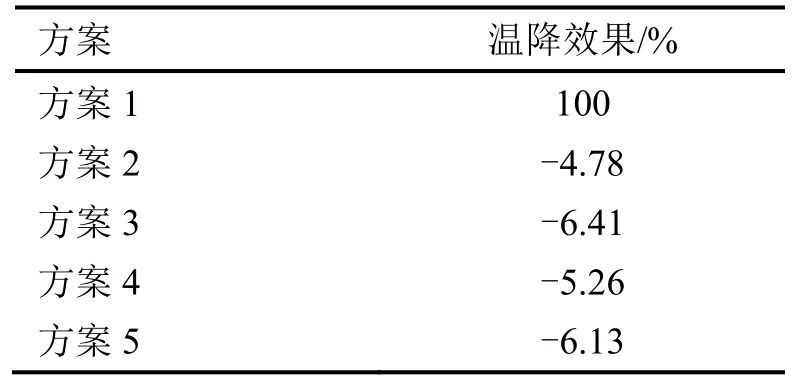

以方案1中各功耗元器件温度总和为基准,分别计算方案2至5的元器件总温,与方案1进行对比,得到温降幅度如表5中所示,方案3与方案5的总温降均可达到6%,但方案3温降幅度更大,成本更低。

表5 温降效果对比

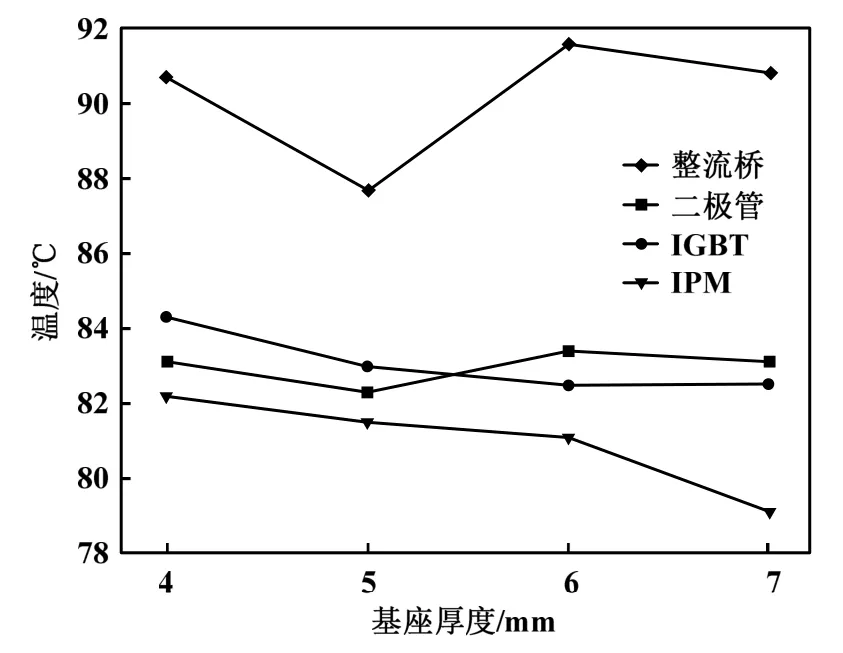

图8为基座厚度增加时,各元器件的温度变化折线图。由图中可知,整流桥及二极管温度呈现先减小再大幅增加,之后缓慢降低的趋势,IGBT与IPM则在基座厚度增加时,温度持续降低,说明基座厚度增加后,对元器件产生的热量进行了储存,但基座厚度增加,温度下降速度放缓,效率过低,成本升高。

图8 元器件温度随基座厚度变化图

实验所得结果与仿真结果基本一致,区别在于当基座厚度增加至7 mm时,实验结果显示元器件温升情况有一定改善,主要原因是在实验过程中,为方便方案间的更替,人为剪除了散热器盒盖,导致散热器一部分基座也裸露在空气中,换热得到加强,而仿真模型中,空气计算域仅包含肋片区域及一部分基座区域,造成了实验与仿真的偏差,但仿真与实验结果均表明,基座厚度为5 mm时散热器换热性能最佳。

4 结论

1)仿真及实验结果均表明,基座厚度为5 mm时,所述外机控制器电子模块散热器换热性能最佳;

2)基座厚度增加至5 mm时,整流桥、二极管、IGBT及IPM的温升均得到改善,当基座厚度进一步增加时,整流桥与二极管温度显著上升后缓慢下降,IGBT及IPM的温度则呈现单调下降的趋势,但基座加厚使得换热效率降低,成本大幅升高;

3)肋片数对散热器换热性能的影响极大,后续设计散热器时,可适当增加肋片数,肋片高度及宽度应尽量设计到结构允许的最大值;

4)本次仿真及实验间存在一定差异,后续仿真方面,可将功耗元器件边界条件由定壁温替换为生热率,更加贴近实际情况,实验过程中添加散热器盒盖,以获得更精确的实验值。

[1]胡广新. 翅片式与微流道式散热器散热特性及应用研究[D]. 成都: 成都电子科技大学, 2010.

[2]于慈远, 于湘珍, 杨为民. 电子设备热分析[J]. 微电子学, 2000, 30(5): 334-337.

[3]LEUNG C W, ROBERT S D. Heat-exchanger performance: effect of orientation[J]. Applied Energy,1989, 33: 235-252.

[4]ANDREW T M. Optimization of heat sink fin geometry for heat sinks in natural convection[C]. Inter Society Conference on Thermal Phenomena, New York, 1992:145-148.

[5]POULIKAKOS A, BEJAN A. Fin geometry for minimum entropy generation in forced convection[J]. ASME Journal of Heat Transfer, 1982, 104: 616-623.

[6]吴俊鸿, 杨检群等. 变频空调控制器过热问题的分析及对策[J]. 制冷技术, 2012, 32(4): 51-54.

[7]谢少英, 赵惇殳, 王世萍. 型材散热器的优化设计[J].电子机械工程, 2001, 91(3): 28-32.

[8]韩宁, 余墨娟, 赵惇殳, 等. 型材散热器热特性分析[J].西安电子科技大学学报(自然科学版), 2002, 29(4):551-555.

[9]李玉宝, 王建萍, 吕召会. 矩形肋片散热器几何参数对散热的影响分析[J]. 电子机械工程, 2012, 28(2): 4-7.

[10]高一博. 直肋自然对流散热器的优化研究[D]. 武汉:华中科技大学, 2008.

[11]胡海涛, 丁国良, 王如竹. 第五届全国制冷空调新技术会议反映的研究热点[J]. 制冷技术, 2008, 28(4):19-25.

[12]王汉青. 暖通空调流体流动数值计算方法与应用[M].北京: 科学出版社, 2013.10: 14-20.

[13]杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006: 203-206.

[14]莫乃榕. 工程流体力学 [M]. 2版. 武汉: 华中科技大学出版社, 2009: 74-76.

[15]王栋. 电热融霜过程中冷风机周围温度场分析[J]. 制冷技术, 2012, 32(4):12-14.

Analysis on Influence of Chassis Thickness on Heat Transfer Performance of Electronic Module Radiator

ZHANG Hui, ZHAO Wandong*, GAO Xu

(Gree Electric Appliances, Inc. of Zhuhai, Zhuhai, Guangdong 519070, China)

The heat transfer performance of electronic module radiator of air-condition controller with different foundation thicknesses is simulated with Fluent. Result shows that, as the height is fixed, the radiator has best heat transfer performance at foundation thickness of 5 millimeter. Through temperature rise experiment of power consumption components, the experimental results are basically proved to be the same with the simulation results.

Radiator; Heat transfer performance; Numerical simulation; Temperature rise experiment

10.3969/j.issn.2095-4468.2017.04.201

*赵万东(1990-),男,助理工程师,硕士。研究方向:传热传质。联系地址:珠海前山金鸡西路,邮编:519070。联系电话:0756-8522066。E-mail:zhaowandong115@163.com。