17CrNiMo6磨煤机减速机齿轮轴断裂原因分析

2017-11-07王曦

王曦

(华电电力科学研究院,杭州 310030)

17CrNiMo6磨煤机减速机齿轮轴断裂原因分析

王曦

(华电电力科学研究院,杭州 310030)

17CrNiMo6是一种常用的轴承用钢,某火力发电厂17CrNiMo6材质的磨煤机减速机齿轮轴发生断裂失效,对断口进行宏观分析、化学元素成分分析、金相组织结构分析以及力学性能(含硬度与冲击功)检验。检验结果表明:轴外表面渗碳层力学性能分布不均,部分区域低于标准值;断口形貌为冲击疲劳断口,设备长期处于高负荷运转条件下,启机时冲击负荷较大引起轮齿处产生裂纹并迅速向轴中心部延伸,最终引起断裂。

17CrNiMo6;轴;冲击;断裂;渗碳层;高负荷

0 引言

17CrNiMo6是一种德国研发的高强度渗碳齿轮用钢,目前已广泛应用于采矿、运输、锻造等工业领域[1],但仍未纳入国标,许多基本性能资料缺乏[2],亟待进一步的研究。该钢用于重载齿轮轴时,所受载荷较大,对其抗疲劳性能有较高的要求,因此常采用喷丸工艺提高其抗疲劳性能,尽管如此,断轴现象仍时有发生。

某电厂磨煤机中间轴在运行过程中发生断裂,其材质为17CrNiMo6(DIN 17210—1986《表面硬化钢供货技术条件》中国内对应材料牌号为17Cr2Ni2Mo),轴表面经过渗碳处理。

1 宏观断口分析

该轴为减速机中间级,其中大齿轮为套装齿轮,小齿轮与轴一体,断裂处位于轴承上大小齿轮交界处,扭转应力较大,如图1所示。

图1 断口位置示意

断口及附近金属未见明显塑性变形,断口大部分呈亮灰色,未见氧化腐蚀特征,存在宏观疲劳条带,如图2所示。断口可分为裂纹源区、疲劳扩展区和瞬间断裂区3个区域。裂纹起源于轮齿表面,裂纹源区断口表面粗糙,源区纹路较粗,如图3所示。裂纹源区呈放射状,未见明显疲劳特征。裂纹源的宏观特征表明裂纹起裂应力较大,从裂纹起裂到最终断裂的时间不长,裂纹扩展速度较快,裂纹源区由于匹配断面反复碰磨而发黑。

图2 断口宏观形貌

图3 裂纹源区域

从细节上看,裂纹源附近存在明显层状撕裂,轮齿上渗碳层与基体存在明显的分层,如图4所示。裂纹源上存在一条沿轴承径向横跨3个轮齿的裂纹,裂纹存在明显方向性(沿轴承转动方向),说明日常运行中该处受到的冲击很大,如图5所示。

图4 裂纹源区域细节

图5 轮齿上裂纹

疲劳扩展区有大量明显的宏观疲劳条带,据此可看出裂纹扩展方向为由外向内扩展。从断面可以看出,裂纹扩展过程中存在数次快速断裂,表明运行过程中轴曾经承受过多次较大的冲击载荷。瞬断区面积在整个断口中所占比例较大,说明工件正常运行过程中所受的应力较大。

2 检查情况

2.1化学成分分析

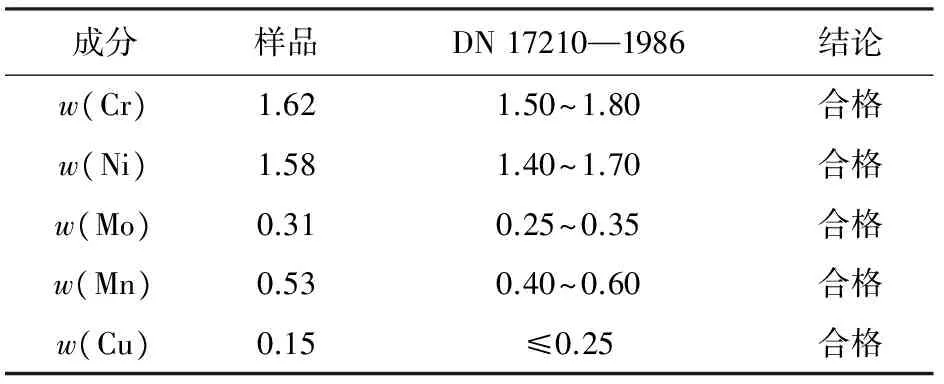

对样品进行化学成分分析,样品中主要元素Cr,Ni,Mo,Mn的含量均符合标准,见表1。

表1 样品化学成分分析 %

2.2冲击检验

在轴外表面选取3处不同位置进行室温冲击检测,冲击功检测结果为31,31,43J。结果表明,外表面渗碳部位在不同区域渗碳层厚度不同,导致部分区域冲击功远小于DIN 17210—1986《表面硬化钢供货技术条件》中要求的41J,使得冲击韧性下降,裂纹敏感性增加。

2.3金相检验

沿径向取样进行金相检测,金相组织为均匀的回火索氏体,组织未见异常,如图6所示。

图6 金相组织500×

2.4运行过程资料核查

调取分散控制系统(DCS)上启动电流等参数,启机时瞬间电流达到200 A,正常启动电流为110 A左右,表明在满煤情况下,轴在瞬间承受的冲击荷载远大于正常启动时的冲击荷载。该设备长期处于满负荷状态,说明该轴长期承受较大荷载。

3 结果分析

断裂轴是减速机中承上启下的重要部件,工作中承受低速轴传递的扭矩和高速齿轮轴的推力。断口及附近金属未见明显塑性变形,齿轮上存在较长裂纹,断口表面存在大量宏观疲劳条带,可判断为冲击疲劳断裂。

轴表面硬度和金相组织均符合要求。轴断口为冲击疲劳断口,疲劳源区高周疲劳特征不明显,表明疲劳源是较大的冲击载荷,且裂纹扩展速度较快。

4 结论

经综合分析,轴断裂的原因为:(1)材料外表面渗碳层性能不均匀,部分区域冲击功低于标准值;(2)在减速机启停、变负荷、非正常工况下,由于受到较大冲击载荷的作用,轴在轮齿部位萌生了裂纹源并逐渐向中心扩展,最终造成轴的断裂。

[1]PANG Z R, YU S J, XU J W. Study of effect of quenching deformation influenced by 17CrNiMo6 gear shaft of carburization[J].Physics procedia,2013(50):103-112.

[2]阎承沛.我国齿轮热处理技术概况及发展趋势[J].热处理,2002,17(1):14-25.

TG 115

B

1674-1951(2017)10-0058-02

2017-08-18;

2017-09-22

(本文责编:刘芳)

王曦(1985—),男,湖北武汉人,工程师,工学硕士,从事焊接技术,金属失效分析工作(E-mail:35362611@qq.com)。