薄膜工艺陶瓷基板面铜均匀性改善工艺研究

2017-11-06李保忠秦典成肖永龙张军杰乐健科技珠海有限公司广东珠海519180

李保忠 秦典成 肖永龙 张军杰(乐健科技(珠海)有限公司, 广东 珠海 519180)

薄膜工艺陶瓷基板面铜均匀性改善工艺研究

李保忠 秦典成 肖永龙 张军杰(乐健科技(珠海)有限公司, 广东 珠海 519180)

利用薄膜工艺在陶瓷表面得到铜薄膜,并利用电镀工艺对薄膜进行加厚。同时,针对电镀铜厚的不均匀性,通过调整镀液成分、缩短阳极排列长度,调整钛篮间距并改善电力线分布等电镀工作条件,使Top面铜厚极差由19.24µm降至10.32µm,CPK由0.78升至1.59。Bot面铜厚极差由18.12µm降至11.43µm,CPK由0.88升至1.79,极大地改善了电镀铜厚的均匀性,增加了陶瓷表面精细线路制作的可能性,为有覆晶/共晶工艺要求的LED光学器件提供了具备良好平整度、共面度及光洁度的高效散热载体。

电镀;均匀性;极差;陶瓷;精细线路

0 引言

随着PCB逐渐朝轻、薄、短、小的趋势发展,线路的精细化程度要求也越来越高,从而也要求线宽与线距越来越小。全板电镀铜厚均匀性是精细线路制作过程中不可忽视的重要因素之一,板面铜厚如果不均匀,将导致不同厚度的铜面在同一时间内的蚀刻情况不一致,从而造成线路过蚀或间距不足[1]。

研究发现,在正常蚀刻条件下,对于相同间距的线路要求,面铜厚度差异为10µm时,线宽差异大约为12.5µm(0.5mil)。但当铜厚差异为25µm时,线宽差异最大可达1.3mil以上。同时,在精细线路制作时,由于要求线宽越来越小,导致在相同公差控制要求下,线宽的控制范围越来越小,其控制难度更大[2]。因此,提升电镀的均匀性,减小面铜厚度之间的差异以达到减小线路的线宽差异,对精细线路制作工艺的研究显得非常重要。

薄膜工艺陶瓷基板在PVD之后,还需要经化学铜和全板电镀才能达到规定的厚度要求。全板电镀是指线路板在经化学沉铜后,一次性将面铜镀到所需铜厚的一种电镀方式,电镀铜的基本过程如下:

(1)阳极过程:铜阳极在硫酸溶液中发生阳极溶解,提供了镀液中所需的Cu2+。

Cu-2e→Cu2+

(2)阴极过程:含有硫酸铜、硫酸的镀铜液中,在直流电压作用下,会如下电极反应

Cu2++2e→Cu

但由于受到尺寸与电镀夹具设计之限制,在电镀加厚过程中往往会出现铜厚不均匀的现象。往往因铜厚极差过大,导致后续线路制作过程中出现蚀刻不尽而导致报废。以此,有必要针对铜厚不均匀的形成原因进行分析并提出改善措施,为薄膜工艺陶瓷基板的产业化提供必要的技术支撑。

1 现有电镀工艺

1.1 挂板方式

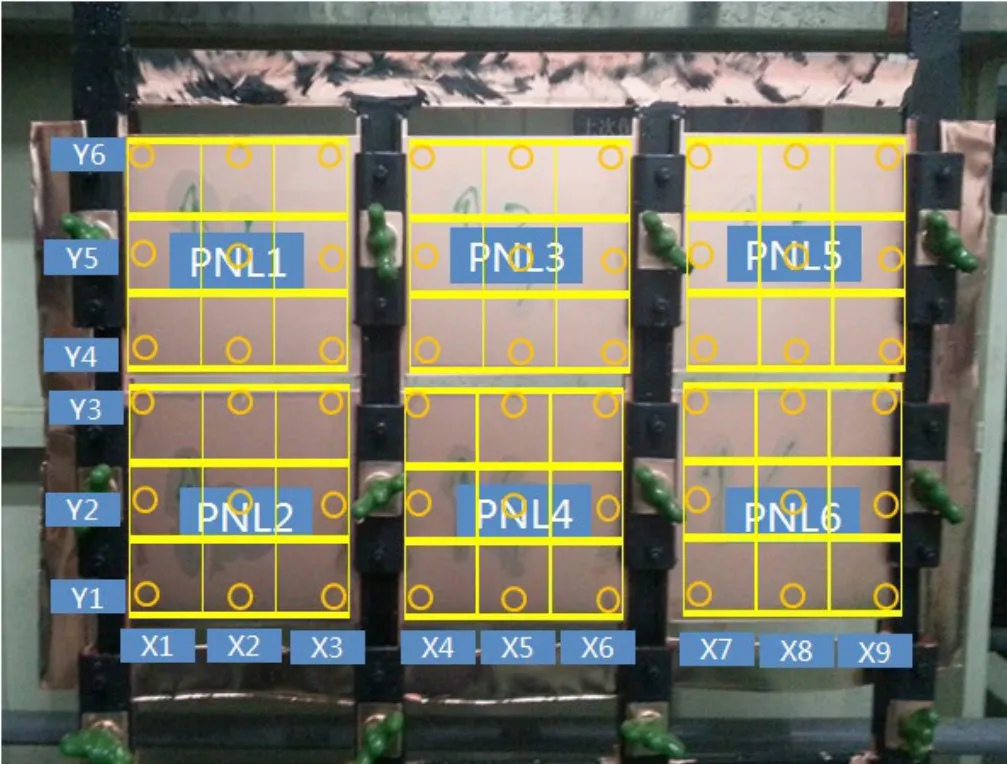

因陶瓷基板往往尺寸较小,故传统的适合较大尺寸PCB的电镀夹具便不能应用于陶瓷基板的电镀。为了生产上的方便,我们设计了带有卡槽的铁质电镀夹具,每个夹具可挂板6片。同时,为了分析造成电镀不均匀性的原因,于每块板上正反面各取9个量测点,以便于电镀铜厚数据的收集。具体挂板方式及铜厚量测点位置如图1所示。

图1 电镀挂板方式及铜厚测量点位置

1.2 电镀参数设定

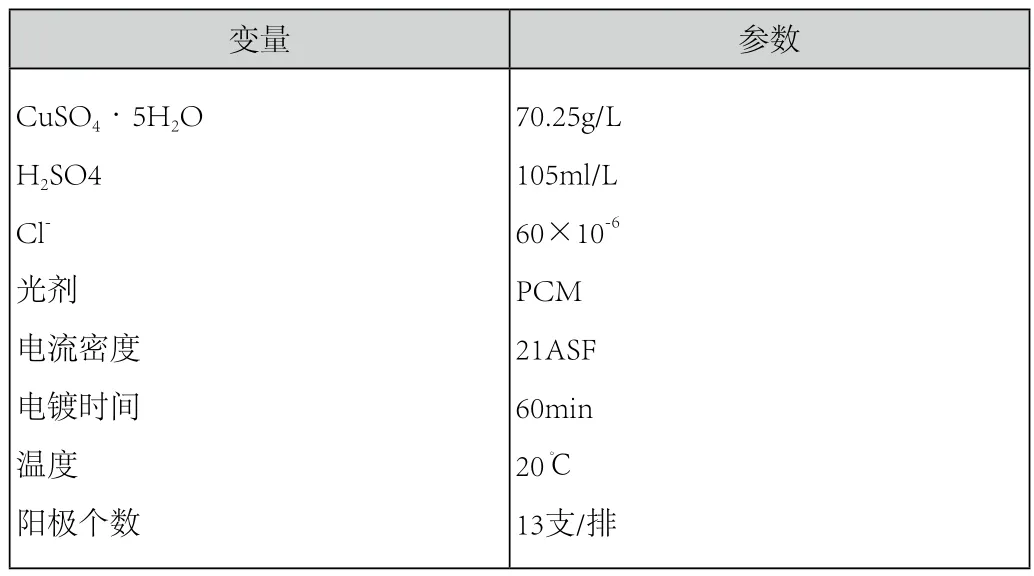

待确定好陶瓷基板电镀的挂板方式后,再设置好如表1所示的工艺参数,以便于陶瓷基板表面铜电镀加厚。

表1 电镀工艺参数

1.3 铜厚均匀性现状

电镀铜厚的均匀性主要通过铜厚的最大值、最小值、极差、平均值、标准偏差及CPK值等来体现,其中极差和CPK值是评估整体铜厚均匀性的主要指标。在工程应用中,极差被定义为最大值与最小值的差值,CPK则被称之为过程能力指数,该值越大则电镀铜厚均匀性越佳。

(1)电镀铜厚极差

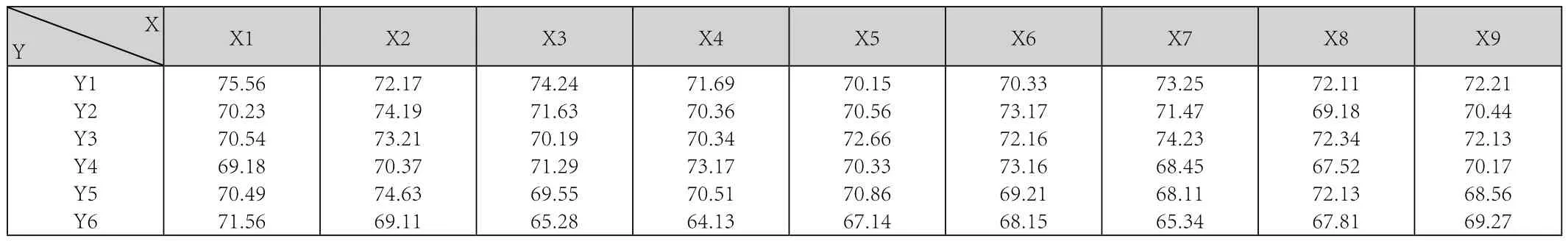

利用铜厚测试仪对采用现有电镀工艺所得陶瓷基板Top面和Bot面所取之54个点逐一量测铜厚,其结果分别如表2和3所示。

经观察并分析可知,Top面最大铜厚为79.29µm,最小铜厚为60.05µm,铜厚极差为19.24µm。而Bot面最大铜厚为78.31µm,最小铜厚为60.19µm,铜厚极差为18.12µm。飞巴上方及左右两边边缘区域的铜厚明显高于中部区域,飞巴顶端铜厚也明显高于底端铜厚,同一面铜厚极差达到19um,这显然不适合精细线路的制作,亟需改善。

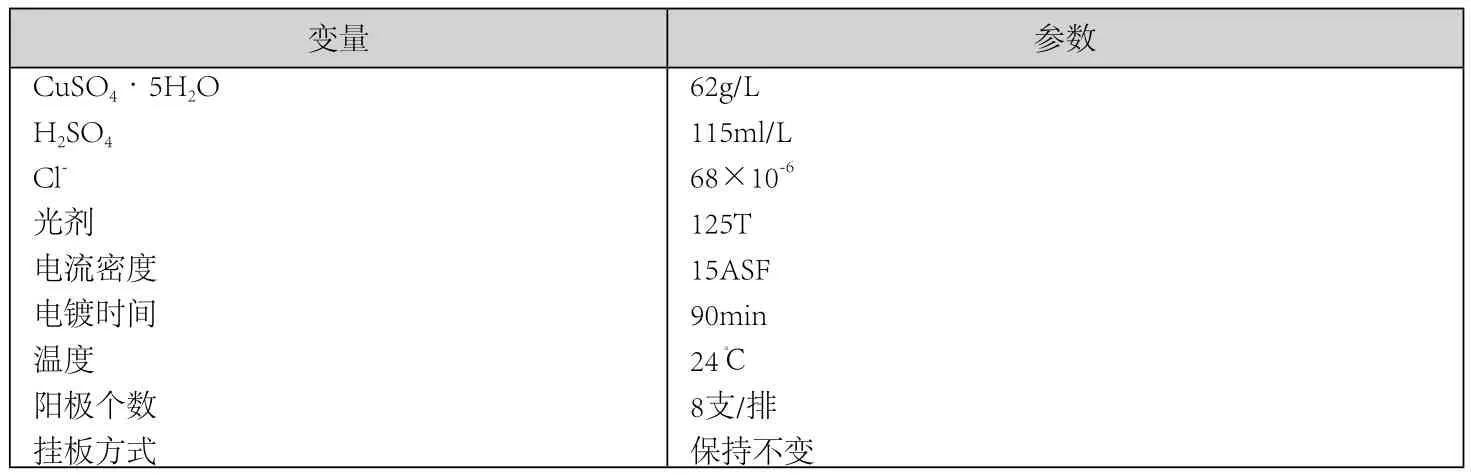

(2)电镀过程能力

图2和图3反应了现有电镀工艺电镀时的过程能力大小,即电镀铜厚均匀性的好坏。由图2和图3可见,Top面的CPK为0.78,Bot面的CPK为0.88,与行业对CPK所要求的1.3还相差甚远。

2 铜厚不均匀原因及改善方案

2.1 不均匀性原因分析[3-7]

(1)边缘效应的影响

根据法拉第电解定律可知,镀层的厚度与电流成正比,假设镀层的密度为一定值,则镀层的厚度分布完全由阴极电流的分布所决定。在进行电镀时,金属离子按电力线的排布来进行电迁移。因同性相斥,板中央因电位较低,电力线较为稀疏,所以镀层薄。而板边板角因电位较高,电力线排列较密集,故而镀层厚较厚。

(2)药水流动性

因电镀所采用的是深槽自动线,槽深挂具长,阴极摆动时,下排板摆动差,药水穿孔流动差,下排板孔内铜离子补充较为困难,所以下排板面铜厚度薄。

(3)光剂PCM的分散性不佳

PCM的分散性不佳,导致了药水的浓度受一定的影响,而药水浓度不一致则会进一步导致镀铜均匀性受影响。

(4)阳极面积的影响

生产经验表明,阳极与阴极的面积比的最佳值应该是(2~4):1。在计算阳极与阴极面积比时应考虑到钛篮的所有面的面积总和以及钛篮中铜角表面积的系数。如果用12个钛篮,阳极面积与阴极面积的比值为8:1,此时阳极上钛篮排列长度超过与阴极上板排列长度,阳极过大,电力线也过多,电力线的排布更不均匀。这样会导致阳极杠两端电力线密集,孔铜、面铜镀层较厚,而阳极杆中部电力线稀疏,孔铜、面铜镀层较薄。

2.2 镀铜均匀性改善方案

(1)调整镀液成分及电镀条件

原电镀液成分及电镀条件虽然符合“高酸、低铜、低电流及长时间”的原则,但还不是最佳,因此作如下优化:

①将镀液CuSO4·5H2O浓度调整为62g/L;H2SO4浓度调整为115mL/L ;Cl-浓度调整为68×10-6。

②选用分散性佳、赖温性更好的光剂125T替代原有的PCM。

③降低电流密度至15ASF,并延长电镀时间至90-120分钟。

(2)调整阳极,改善电力线分布

原用钛篮数量为12支,且阳极排列长度超过了飞巴上板的排列。同时阳/阴极面积之比为8:1,比例过大,电力线过多。飞巴两端因电力线密集,因此孔铜及面铜较厚,而飞巴中部则因电力线稀疏,孔铜及面铜较薄。

表2 Top面电镀铜厚(µm)

图2 Top面铜厚过程能力

图3 Bot面电镀过程能力

鉴于此,现将12支钛篮减为8支,缩短阳极排列长度,增加钛篮间距。同时在阳极杆两端的钛篮中插入PVC管,减少铜角数量后并再调整钛篮间距。

经上述调整后,得到如下表4所示的电镀工艺参数:

表4 调整后的电镀工艺参数

3 镀铜均匀性改善结果

3.1 电镀铜厚均匀性

按调整后的电镀工艺参数进行电镀,对所得陶瓷基板Top面和Bot面所取之54个点逐一量测铜厚,其结果分别如表5及表6所示。

经观察并分析可知,Top面最大铜厚为74.56µm,最小铜厚为62.24µm。Bot面 最 大 铜 厚 为75.56µm,最小铜厚为64.13µm。根据极差的定义可知,Top面铜厚的极差为10.32µm,Bot面铜厚的极差为11.43µm。

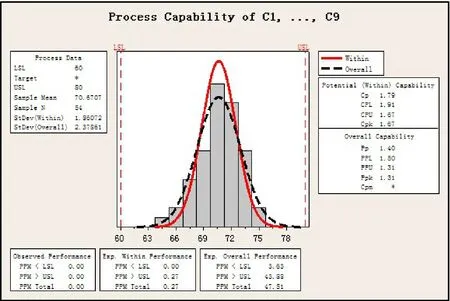

3.2 电镀过程能力

图4和图5反应了电镀时的过程能力大小,即电镀均匀性的好坏。由图4和图5可见,Top面的CPK 为1.55,Bot面 的CPK 为1.67,以超出行业对CPK所要求的1.3。

结合极差的结果来看,调整后的电镀方案有效改善了薄膜工艺陶瓷基板表面铜厚的均匀性。

4 结语

薄膜工艺陶瓷基板的铜厚均匀性对精细线路制作将会产生重要影响,镀液成分、阳极排列长度,钛篮间距及电力线分布等是影响电镀均匀性的关键因素,通过选用62g/L 的CuSO4·5H2O、115mL/L的H2SO4及 的68×10-6Cl-的 镀液及125T光剂,调整电流密度降到15ASF,延长电镀时间至90-120分钟;同时将12支钛篮减为8支,缩短阳极排列长度,增加钛篮间距,并在阳极杆两端的钛篮中插入PVC管,减少铜角及再调整钛篮间距等方式,可将Top面极差由19.24μm 降低至10.32μm,Bot面铜厚均匀性极差由18.12μm降至11.43μm;Top面CPK由0.78升至1.55,Bot面CPK 由0.88升 至1.67。这表明电镀过程能力得到了大幅提升,面铜均匀性也得到了极大的改善,使陶瓷表面精细线路的制作成为可能。

图4 Top面电镀过程能力

图5 Bot面电镀过程能力

表5 Top面面铜厚度

表6 Bot面面铜厚度

[1]陈德章,王忱,李加余.板面电镀线镀铜均匀性改善[J].印制电路信息,2014,(12):68-70.

[2]陈世金,黄雨新,罗旭.龙门式电镀线生产75μm/75μm线 镀 铜 均 匀 性 探 究[J].印 制 电 路 信息,2012,(01):34-41.

[3]罗伟飞.有关电镀均匀性问题[J].印制电路信息,2012,(10):50-51.

[4]雍慧君,张利华.电镀均匀性影响因素探究及改善[J].印制电路信息,2012,(S1):254-259.

[5]李绥丰,仰孝海.表面电镀铜均匀性实验研究与改善[J].印制电路信息,2013,(10):38-41.

[6]彭春玉.板面电镀均匀性改善研究[J].科技资讯,2009,(20):91.

[7]王雪涛,乔书晓.印制线路板电镀均匀性概述[J].印制电路信息,2010,(S1):116-120.

《化工管理》杂志征稿函

《化工管理》杂志是由中国石油和化学工业联合会主管、中国化工企业管理协会主办的国家级学术期刊,在国内外公开发行,国内刊号:CN11-3991/F,国际刊号:ISSN1008-4800。现面向社会征收论文稿件。

一、稿件内容

1.班组建设、党政研究、企业文化、宏观经济、战略分析、人资绩效、全面预算等综合管理类文章;

2.设备运维、工程管理、工艺与控制、质量管理、节能减排、环境保护、能源管理、风险管控等技术管理类文章;

3.安全生产、合同管理、财务财会、物流与采购、信息化建设、市场营销、经营理念等专业管理类文章。

二、来稿须知

1.稿件要求为原创,正文字数不低于3000字;论点明确、论据充分;资料详实、层次清晰;未曾公开发表,所投稿件文责自负。

2.论文格式 题目、作者单位、所在省市及邮编;中文摘要(100~200字符为宜)、关键字(3~5个为宜)、正文、参考文献。(附个人简介、邮箱、联系方式及详细收件地址)

3. 标题以18字以内为宜,文章请尽量避免添加副标题及“浅析”、“浅谈”等定语。

4.来稿论文如为获奖论文,基金资助项目,请提供基金项目名称、项目编号等。

Copper film,which could be thickened by panel plating,was obtained using DPC technology.Meanwhile,the copper plating thickness range was greatly decreased from 19.24µm to 10.32µm with the CPK increasing from 0.78 to 1.59 on top surface.The copper plating thickness range was sharply decreased from 18.12μm to 11.43μm with the CPK increasing from 0.88 to 1.79 on bottom face by adjusting ingredient of plating solution and shortening anodequeuing distance for the improvement of power line distribution,which led to the possibility of Fine line fabrication on Ceramic surface and provide a high ef ficiency heat dissipation carrier of good evenness,good coplanarity and good fineness for LED optical devices that have flip chip and Eutectic technology needs.

Plating; evenness; Range; ceramics; fine line