行星式研磨抛光机的机械部分改造设计

2017-11-04秦立庆

秦立庆

(福州大学,福建 福州 350108)

行星式研磨抛光机的机械部分改造设计

秦立庆

(福州大学,福建 福州 350108)

研磨抛光机的机械部分主要是由传动系统、磨盘、磨盘连接接头、主体支架、工件夹紧盘和供液系统组成。在LZM-6B研磨抛光机工作过程中,主体结构影响摆动,传动机构影响加载均匀性。研磨抛光液的均匀性对抛光的质量也有很大的影响。本文从抛光机的主体结构、传动机构、夹具和供应系统等方面,介绍改造行星式研磨抛光机的机械部分的设计经验。

研磨抛光机;结构设计

1 行星式研磨抛光机的主体结构改造设计

(1)主体结构改造设计。因为抛光盘以及与之连接的主轴组件都放在工作台面上,所以要求其具有保持平面精度的能力,否则将造成抛光盘倾斜,最终使两抛光盘不能很好地适应,工件受力不均匀,产生较大的尺寸误差和平面误差。综上所述,必须采用尺寸稳定性优越的材料作为工作台表面材料。花岗岩比铸铁的稳定性优越,热膨胀系数低,对振动的衰减能力强,硬度高,耐磨性好,不生锈。因此把原来的铸铁床身改造为花岗岩工作台的床身,使机床能够始终保持高精度。本课题是对现有的LZM-6B抛光机进行改造,使其能符合氧化锆、氧化铝等高硬度材料研磨抛光的加工要求。由于被加工材料的硬度比普通材料要高,需要使用超硬磨料,并且需要使用较高的加工负载来达到一定的材料去除率。因此,有必要改进现有的悬臂结构。考虑到机器本身的尺寸,我们决定把现有的悬臂结构改造为龙门结构,以提高其刚度。

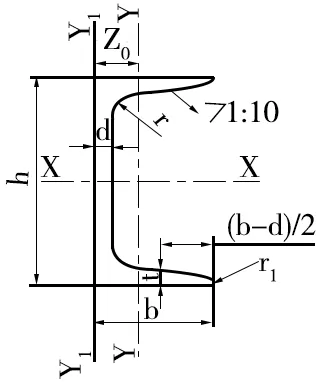

龙门结构的材料选择:如果采用角钢结构,由于其结构不对称,容易造成扭曲;采用工字钢,则外形不够美观;为了达到稳定性和美观性,决定使用槽钢。具体结构如图1所示。龙门结构的两根垂直柱和横梁被焊接在一起,以增加整个支架的刚度。

考虑到上磨盘需要经常拆卸和清洗,立柱的高度跟原来的高度相比有所增加,高度定为900mm。考虑横梁需要保留一定的操作空间,长度定为460mm。在梁的中心挖一个孔槽,使连接轴通过,加载气缸使用螺栓固定在龙门钢框架结构的顶部,通过连接轴把加载气缸和上磨盘连接在一起。龙门架选择的普通槽钢横截面形状及各部位的尺寸如图2所示。经过多次的计算,决定采用20a号热轧普通槽钢作为龙门结构的材料。

图1 龙门结构的构建

(2)横梁的强度、刚度校核。一般机械部件,如果强度条件达到要求,则刚度条件一般也可以达到要求。因此在设计过程中,刚度要求往往处于从属地位。然而在超精密研抛机中,上研磨盘支撑结构需要非常好的刚度,这时刚度条件则是首要条件。在机械加工过程中,往往要对挠度和转角进行一定的限制,例如切削机床的主轴挠度过大,将直接影响其加工的精度;传动轴在其支座处转角过大,则其轴承会发生严重的磨损等。一般情况下挠度和转角取值如下:

[W/L]=1/50000~ 1/10000;

[θ]=0.005 ~ 0.001rad。

因为超精密研磨抛光机要求具有高刚度,所以挠度取上限值1/10000。下面将对横梁的强度和刚度进行校核。

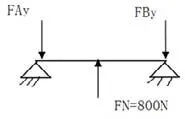

(1)强度校核。横梁的受力情况如图3。由图可知:

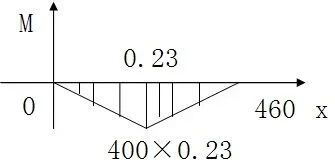

横梁和立柱间的弯矩图如图4。由图可知:

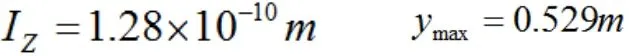

通过查阅机械设计手册中槽型钢部分,可知:

图2 截面图

图3 横梁的受力简图

图4 弯矩分析简图

故所选择的龙门式结构材料满足强度要求。

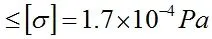

(2)刚度校核

即所选择的龙门式结构材料满足刚度要求。有实际结构也可以证明,使用20a号热轧普通槽钢构建的龙门结构符合设计的要求,结构稳定,有效降低了研磨抛光过程中的摆动。

2 行星式研磨抛光机的连接机构改造设计

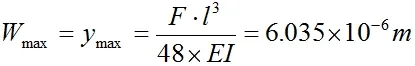

(1)连接机构改造设计。因气缸顶柱的旋转速度为60r/min,精度要求较高,所以应选择调心球轴承,轴承型号代码为“1”,顶柱的直径为φ35,故轴承的内径代码为“7”。综上所述,轴承代码为“1207”,具体参数如表1所示。

表1 1207轴承的参数

(2)调心球轴承校核。当气缸的顶部下降时,顶柱通过轴承向下研磨盘施加压力;当气缸的顶部上升时,顶柱通过轴承提起上研磨盘。其最大的轴向载荷径向载荷可忽略不计。

许用动载荷 C=12.4kN。

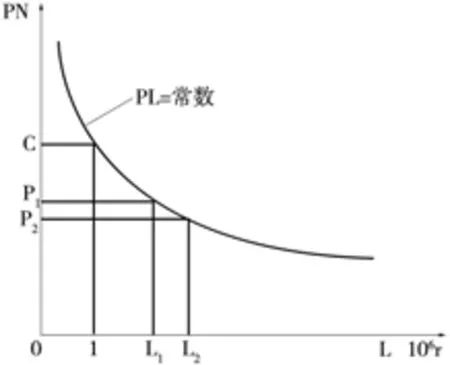

式中,P为当量动载荷,N;L为额定寿命,106;ε为寿命指数,球轴承取3。,

图5 疲劳曲线

因为 C额≥ C实际。

故1207调心球轴承满足疲劳极限要求,能在获得调心性能的同时承受轴向载荷。

3 行星式研磨抛光机的夹具改造设计

(1)传统行星式抛光夹具。在磨削加工过程中,由于加工压力和摩擦的影响,容易造成工件的跑位,甚至引起跑离工作台的现象。因此,需要设计一款即能够承受工作载荷,又能够保持工件夹具,提高研磨抛光过程的稳定性,并进一步改善加工的质量。

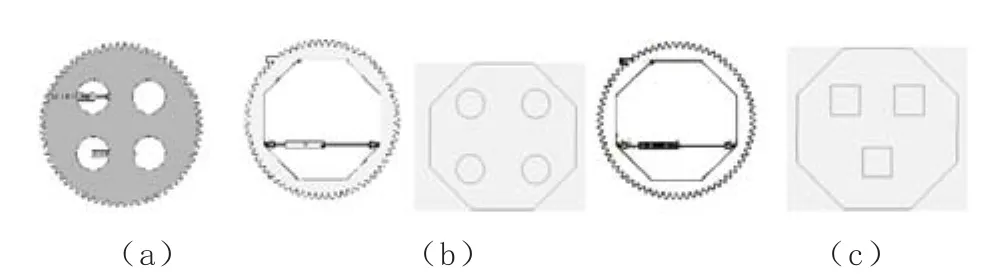

(2)行星式研磨抛光夹具的结构改造设计。传统夹具为整体行星式抛光夹具,抛光新工件时,由于尺寸的变化,导致工件不能配合原有的夹具,尤其是工件尺寸的变化大的工件,根本无法使用,这时就必须要重新制作夹具。为此,建议采用组合夹具,如图6所示。在齿轮的中间切出一个正八边形夹槽。考虑到抛光液的腐蚀和重复使用,行星齿轮采用高耐腐蚀的40Cr材料制成,而八边形夹具由于其强度低,故采用易于加工的环氧树脂制成。因此,加工不同尺寸的工件时,只要制作一个新的八边形环氧树脂夹具,不需要重新设计行星齿轮,在保证抛光质量的前提,节省生产夹具成本和时间。

图6 夹具的改造

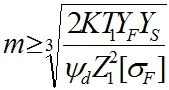

(3)行星齿轮强度校核。在磨削和抛光过程中,工件夹在上下磨盘中间,行星轮是由内圈和中心轮的啮合驱动,带动工件进行自转和公转的复合运动。行星轮会承受一定载荷,所以需要进行强度校核。由于行星齿轮的工作环境是半封闭,其主要失效形式是疲劳断裂,所以只要校核其轮齿的弯曲疲劳强度即可。

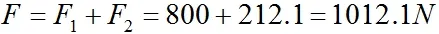

LZM-6B行星研抛机的上磨盘在磨削和抛光过程中,通过加压缸施加压力。

最大压力值为F1=800N

上磨盘的体积V=0.003030m3

使用材料为HT200

密度ρ=7000kg / m3

上研磨盘的所受的总压力为:

以每个夹具中有3个30mm×30mm的工件为例,一台抛光机一次性可安装5个行星轮,即每次可同时加工工件数15个,每个工件平均受到的压力67.47N。摩擦系数都在1以内,所以每个工件所受的最大摩擦力为67.47N。依据工件和行星轮的中心距,因此行星轮所受最大阻力矩T=3×67.47N×0.035m=7.08N·m。

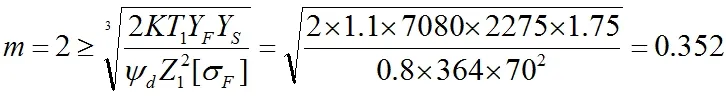

根据轮齿齿根弯曲疲劳强度的校核公式:

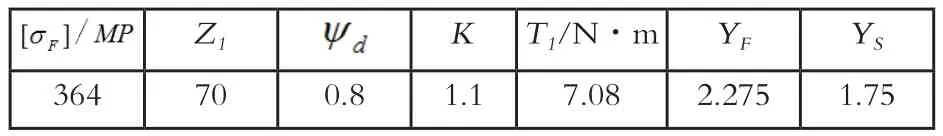

查得相关数据如表2。

表2 齿轮相关弯曲疲劳参数

行星轮夹具的齿轮模数为m=2,因此得出结论:

故所选择的40Cr制成的夹具满足强度要求。

4 结语

本文主要从以下方面对行星式研磨抛光机的机械部分进行了改造:将原有的铸铁床身改为花岗石的工作台面;将原来的单臂式结构改进为龙门式箱体结构。选用107调心球轴承,连接气缸活塞杆与上抛光盘,使其具有自动调心性能。制作出了一种通用夹具来代替专用夹具。

[1]Klameck iB E. Comparison of material removal rate models and experimental results for the double2 sided polishing process [ J ].Journal of M aterials Processing Technology, 2001, 109: 248-253.

[2]杨建东, 田春林, 王长兴. 高速研磨技术[M ]. 北京:国防工业出版社 , 2003. 18-34.

TG580.692

A

1671-0711(2017)10(下)-0207-03