机器视觉系统在激光封焊机中的开发与应用

2017-11-03王东升周水清万喜新

王东升,杨 金 ,邓 斌,周水清 ,万喜新

(1.中国电子科技集团公司第十三研究,石家庄 050051;2.中国电子科技集团公司第四十八研究,长沙 410111)

电子专用设备研究

机器视觉系统在激光封焊机中的开发与应用

王东升1,杨 金2,邓 斌2,周水清2,万喜新2

(1.中国电子科技集团公司第十三研究,石家庄 050051;2.中国电子科技集团公司第四十八研究,长沙 410111)

在激光封焊机上引入机器视觉系统,将图像坐标系统与机械坐标系统建立对应的映射关系,通过图像处理实现工件表面的焊接接口(焊缝)识别后,转化成能够引导运动控制系统的数据信息,引导激光头沿焊接轨迹的自动对位和焊接。机器视觉系统在激光封焊机上的应用,实现了产品的批量性焊接,大大提高设备效率与产能。

激光封焊;机器视觉;图像处理;焊缝识别;批量性焊接

激光封焊机是一种精密的针对微组装技术的专用气密性封装焊接设备。设备采用数控系统(CNC)实现对高精度电机的实时控制,可根据工件的接缝形状,使用标准数控编程G代码对焊缝轨迹进行编写,由生成工作台多轴插补运动轨迹,进行激光焊接加工。由于焊接工件的差异性,在工作台上制作具有共同焊接基准的通用夹具比较困难,而每次置于工件台的位置并不完全重复,因此每次焊接工件前均要进行手动基准对位和偏转角度补偿,使获得激光加工点与实际焊缝完全重合。调研发现,目前市场上激光封焊机均采用手动对位或机械对位方式,存在对位操作繁琐,焊接效率低等问题,是制约用户批量生产的一个瓶颈。

本文在手动对位原理的基础上,探索一种基于机器视觉寻找位置起点和补偿偏转角度的方法,采用图像处理计算原理和基本的几何算法,引导运动控制,实现工件产品的自动焊接和批量性智能焊接。

1 应用原理介绍

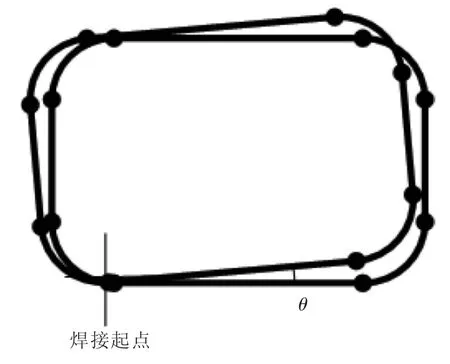

1.1 CNC补偿原理

为了消除补偿修正对工件初始位置的限制,通常引入CNC系统平面偏置概念和旋转函数功能,即选择一旋转中心点以某角度旋转坐标系,或加工轨迹以某点为中心进行偏转。只要找出工件在相对于机械坐标系的偏转角度,然后以焊接起点为中心进行旋转加工程序,可实现轨迹的对位和拟合(见图1、图2所示)。

图1 NC坐标旋转功能

图2 以焊接起点为中心旋转后轨迹

1.2 视觉识别和引导原理

在目标加工区域范围内,将图像坐标系统与机械坐标系统建立对应的映射关系,通过图像处理实现工件表面的焊接接口(焊缝)识别后,转化成能够引导运动控制系统的数据信息,引导激光头沿焊接轨迹的自动对位和焊接。目的是采用视觉识别定位的方法替代原来手动补偿轨迹偏差的方法。图像处理与计算功能要求:(1)识别定位到目标焊接起点;(2)自动计算补偿工件焊缝位置与激光加工轨迹的角度偏差。视觉引导定位原理图如图3所示。

图3 视觉系统引导定位原理

1.3 边缘检测和直线拟合

图像的边缘是图像的最基本特征,边缘点是指图像中周围像素灰度有阶跃变化或屋顶变化的哪些像素点,即灰度值导数较大或极大的地方。常用的边缘检测算子有:梯度算子、高斯-拉普拉斯算子和Canny边缘检测算子。本系统中采用Canny边缘检测算子进行图像边缘特征提取,是一种抗噪声干扰和精确定位中最佳折衷方案。

由于边缘检测获得的边缘点一般不连续,必须通过边缘连接将它们转换为有意义的边缘。一般的做法是经过边缘检测的图像进一步使用连接技术,从而将边缘像素组合成完成的边缘。霍夫(Hough)变换是一个非常重要的检测间断点边界形状的方法,本次焊缝直线边界是采用此方法进行检测和拟合的。

2 视觉系统硬件组成

机器视觉系统主要由CCD相机及图像处理系统、照明光源等构成。在设备上,视觉系统的CCD相机相对于激光头旁轴安装,位置固定。在焊接过程中,要求光斑与焊缝的偏差不超过光斑的1/4,我们选用最小光斑直径为0.3 mm,即偏差不超过0.3/4=0.075 mm。在实际过程中由于还存在缝隙的加工误差、平台定位误差等,一般要求激光缝焊机焊接的盖板和壳体的定位精度为±25 μm,即要求CCD的最小像素精度50 μm;根据用户工件常用大小,一般要求CCD的视场为120 mm×90 mm。

视觉系统主要选型参数:

(1)相机。通过图像分辨率及视场大小,可推导出CCD的分辨率为:

横向:120 mm/50 μm=2400

纵向:90 mm/50 μm=1800

因此可采用标准500 W像素CCD,分辨率为2448×2048。在满足视场要求的情况下,定位精度也能满足要求,且适合120 mm×90 mm尺寸以下的加工工件。

(2)镜头。采用16 mm焦距镜头,可满足视场大小且物距大于250 mm;

(3)光源。进行多次打光实验对比,发现蓝光漫射光源对表面缝隙纹路效果最佳;

(4)标定板。12×12点矩阵;单元间距10 mm;单元直径:4 mm,线宽:0.1 mm,定位精度:5 μm。

3 图像识别过程与算法

3.1 坐标标定和映射

本系统坐标系包括两个坐标系:机械平台的坐标系和图像坐标系。机械平台坐标由X、Y方向运行的直线模组垂直相交而成,图像坐标系由像素点组成,在实际激光焊接过程中,工件数控程序代码都在机械坐标下表示。进行焊缝识别引导焊接加工运动前,先要将标定,标定主要目的一是寻找相机和激光头之间的对应位置关系,二是将图像坐标系值转换为实际焊接坐标值,从而把一个图像中的坐标与实际加工位置对应起来,建立起一个映射关系。将图像坐标值统一机械系统坐标值,偏于识别结果的可读性和实用性(如图4所示)。

图4 图像坐标在机械坐标下的变换

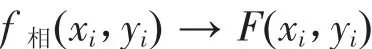

(1)局部标定:采用16点标定方法,任一选取当前机械坐标位置对标定板进行拍照,记录当前标定位置f标(X0,Y0)。根据图像视野的大小将16点均匀分布其中,比对二者坐标,进行公式变换,找出空间坐标变化关系,将图像坐标直接用机械坐标下毫米单位值表示。

式中:f相(xi,yi)为转换后机械坐标单位图像位置点;

F(xi,yi)为图像坐标系位置点。

(2)全局映射:在机械坐标范围内任一区域拍照图像中点 f(x1,y1)中,图像中坐标 f相(x0,y0)通过坐标平移可得到,图像中坐标在机械坐标中表示f相(x1,y1),实现图像坐标在全范围内的映射关系。

式中:

f相(x1,y1)为相机在 f(x1,y1)位置时,图像中某点对应的机械坐标的位置点;

f标(x0,y0)为标定时相机的坐标位置点;

f相(x0,y0)为该点图像坐标系在标定位置时对应的机械坐标位置点;

f(x1,y1)为当前拍照相机的位置。

除镉反应器沸腾层的稳定性直接关系到砷盐净化除镉运行成功与否,某公司在引进砷盐净化专利技术与专利设备进行工业实践过程中,融合本公司的实际情况与OUTOTEC公司的先进控制理念,通过除镉反应器的沸腾层稳定性研究得到以下结论:

3.2 焊缝识别和直线拟合

在相机图像中,选取一张表面焊缝黑白分明,图像主要特征清晰的图片建立模板,作为工件焊缝识别的匹配图像,然后在相应的图像区域中寻找焊缝直线边,计算其定位参数,发送给CNC控制器完成定位和焊接。

工件原图经过平滑和锐化处理后,基于candy算子进行工件图像边缘检测后,选取特征区域范围去除噪声,然后进行Hough直线变换,得到目标焊缝特征直线(如图5所示)。

图5 焊缝识别和直线拟合

通过对焊缝边缘提取,锁定搜索范围和方向,提取有效边缘信息,进行直线拟合,完成工件边直线焊缝的识别。

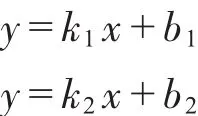

3.3 焊接起点和偏转角度

通过焊缝边缘检测和直线拟合,得到相邻横边和竖边的直线方程为:

横边的斜率为k1,其水平夹角θ=arctan(k1),即为工件偏转角度值。

3.4 数据传递(和自动焊接)

视觉系统完成对焊缝位置进行识别和定位,主要参数包括:识别结果,焊接起点坐标值(x,y),偏转角度值θ等,将其定位参数通过TCP/IP通讯协议发送CNC控制系统,结合预先编写好的G代码程序,通过CNC控制器控制XY轴的插补运动,完成焊接轨迹与实际焊缝位置的拟合,实现工件的自动焊接。以8×8矩阵摆放工件为例,通过工控机依次完成每个工件的识别和计算,同时引导激光焊接加工过程,焊接质量完全合格,效率大大提升。具体流程如图6所示。

图6 批量性自动焊接过程示意图

3.5 误差消除

(1)恰当的照明与曝光,降低图像误差。由于不同批次工件或不同类型工件之间表面颜色、粗糙度、纹理和涂层等影响,在同样的光照下获得的图像质量有所差异。恰当的照明与曝光是获得完美图像的重要因素,应选择合适的光照角度,避免阴影,避免过度曝光和光照系统的光线变化,提高成像质量,减小图像误差。

(2)求平均值计算偏转角度误差,降低加工带来的误差。分别将工件四条焊缝直线边检测出,然后进行直线拟合,将各边的角度值提取出来,分别设定为 θ1、θ2、θ3、θ4,求其算数平均值:

角度偏转返回值

将其结果作为偏转角度传输给CNC控制系统,可以消除一定的系统计算误差。

4 结论及展望

(1)此种方法采用工件本身焊缝作为识别特征,无需另外增加制作Mark特征的工艺,没有增加任何工艺成本,大大提高效率。本设备系统应用于多家微组装用户单位,生产效率高,焊接质量可靠。

(2)近些年来,由于微组装器件封装工艺处于平行封焊为主阶段,产品逐步向激光焊接封装过渡,产品系列产量不大,激光焊接工件应用市场上激光封焊机目前还是手动对位方式为主。随着激光焊接封装产品量越来越来大,批量性自动焊接优势越发明显。基于机器视觉实现激光封焊机的批量性自动焊接,在设备市场中竞争中占领重要位置。

(3)在智能制造过程中,机器视觉主要用计算机模拟人的视觉功能,是衡量智能制造技术发展水平的重要部分,机器视觉的应用可推广至微电子行业等其他设备,极大提高企业竞争力。

[1] 蔡建超.基于相关特性的数字图像去噪方法研究[D].太原:山西大学,2012.

[2] 康牧.图像处理中几个关键算法的研究[D].西安:西安电子科技大学,2009.

[3] 王力,王胜华,都东.机器人焊接轨迹自动跟踪视觉技术研究[J].电焊机,2009,39(4):27-32.

[4] 孙慧,周红霞,李朝晖.图象处理中边缘检测技术的研究[J].电脑开发与应用.2002,15(10):7-9.

Development and Application of Machine Vision System in Laser Welding Device

WANG Dongsheng1,YANG Jin2,DENG Bin2,ZHOU Shuiqing2,WAN Xixin2

(1.The 13thResearch Institute of CETC,Shijiazhuang 050051,China;2.The 48thResearch Institute of CETC,Changsha 410111,China)

The introduction of machine vision system in laser machine,will establish the mapping image coordinate system and machine coordinate system,through image processing of welding interface of workpiece surface realization (weld)recognition,into the motion control system can guide the data to guide the laser head along the welding trajectory and welding automatic positioning.The application of machine vision system in laser sealing welding machine has realized the batch welding of products and greatly improved the efficiency and capacity of equipment.

Laser sealing welding;Machine vision;Image processing;Weld recognition;Batch welding

TG439.4

B

1004-4507(2017)05-0041-05

2017-07-24

王东生(1980-),男,河北省石家庄市人,工程师,硕士,现就职于中国电子科技集团公司第十三研究所,从事半导体封装设备及工艺研究。

杨金(1984-),男,湖南省长沙市人,高级工程师,硕士,现就职于中国电子科技集团公司第四十八研究所,主要从事半导体设备研发。