多晶硅铸锭红外探伤阴影问题浅析

2017-11-03段金刚陈国红

段金刚,明 亮,邱 昊,陈国红

(1.湖南红太阳光电科技有限公司,湖南长沙410205;2.中国电子科技集团公司第四十八研究所,湖南长沙410205)

多晶硅铸锭红外探伤阴影问题浅析

段金刚1,2,明 亮1,2,邱 昊1,2,陈国红1,2

(1.湖南红太阳光电科技有限公司,湖南长沙410205;2.中国电子科技集团公司第四十八研究所,湖南长沙410205)

太阳能光伏产业多晶硅片大多来源于定向凝固多晶铸锭方法。定向凝固多晶硅锭中心区硅棒底部常出现阴影区域,对多晶硅锭的品质及铸锭得料率有一定的影响。经实验研究分析,中心硅锭底部出现阴影的原因是在晶体生长初期,打开隔热笼,边角长晶速度相对比中心长晶速度快,固液界面呈“凹”状,熔体中杂质在硅锭中心底部沉积,造成硅锭红外探伤图上出现阴影。通过多晶铸锭炉热场结构的改进及工艺的优化,使得晶体生长初期边角长晶速度变慢,固液界面的“凹”度变小,甚至使固液界面变平或微“凸”,底部杂质向硅锭四周扩散,可消除多晶硅锭中心区硅棒阴影。

定向凝固;阴影;固液界面;铸造多晶硅

目前,主流单晶电池企业通过提升单晶硅片发电效率,减小相对多晶的成本劣势,使多晶硅片的主导地位受到极大的挑战,为保持多晶硅材料在晶硅太阳能行业中的优势地位,多晶硅铸锭技术和多晶硅锭品质必须不断的提高,并且降低制造成本。

影响多晶硅锭质量提升的因素有很多,比如硬质点[3]、微晶[4]、低少子寿命[5]以及硅锭阴影等。多晶硅锭阴影大多出现在硅锭中心区硅棒底部,对多晶铸锭的得料率有较大影响。多晶硅锭中心区硅棒底部产生阴影有两种可能,一种可能是长晶过程中固液界面产生了较大的过冷度,产生晶粒尺寸小于1 mm2的细晶区域即微晶[6];另一种可能是晶体生长初期阶段[7],晶体从硅熔体四周底部开始生长,边角长晶速度相较中心长晶速度快,固液界面[8]的形状呈“凹”状造成熔体中杂质无法及时排出,聚集在硅锭中心部位,造成硅锭中下部阴影。

红外探伤仪能够穿透200 mm深度的硅块,纯硅料对这个波段的红外光线吸收率很低,但是如果硅材料中存在杂质、微裂纹、空洞、微晶区等缺陷,这些缺陷对红外光线有吸收、反射、散射作用,导致红外射线的损失,利用红外探测器检测透过硅材料的红外光线,分析红外光损失,可以实现对硅材料体内的杂质、裂纹、空洞、微晶区等缺陷进行分析及精确定位,以便对其进行切除,有效减少线锯断线的风险。

本文针对因多晶硅生长初期固液界面“凹”造成的硅棒底部阴影,对多晶铸锭炉热场结构及铸锭工艺进行了优化,通过改动铸锭炉热场中侧面加热器的位置,调整多晶硅长晶初期固液界面,使熔体中杂质由中心区域向四周扩散,消除了硅棒底部阴影。

1 实验过程

1.1 主要设备与仪器

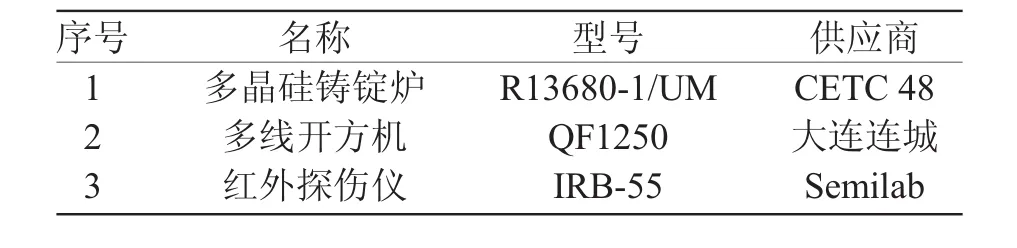

实验使用的多晶铸锭炉为中国电子科技集团公司第四十八研究所研发生产的R13680-1/UM型多晶硅铸锭炉,其加热器为顶侧五面加热结构。实验硅锭经过开方后,实验硅棒用红外探伤仪检测阴影。实验主要设备与仪器见表1。

表1 实验主要设备与仪器

1.2 实验过程

实验使用R13680-1/UM多晶硅铸锭炉,投料量控制在620 kg,铸锭工艺相同。设定侧面加热器与顶部加热器的距离为a,三次实验铸锭炉侧加热器的位置分别为a、a+40 mm、a+80 mm,三次实验各制备了1个硅锭。开方检测后,截去头尾少子红区,实验硅棒进行红外探伤检测,根据硅棒阴影区长度及阴影硅棒在实验锭中的分布,分析侧面加热器位置对多晶硅中心区硅棒底部阴影的影响。

2 实验结果与分析

2.1 不同侧面加热器位置硅棒中心区硅棒的底部阴影

2.1.1 侧面加热器位置a

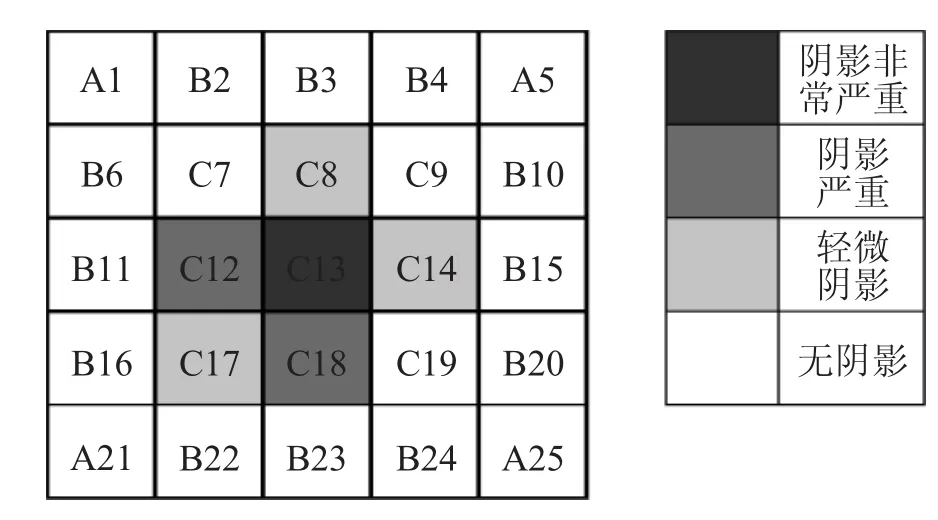

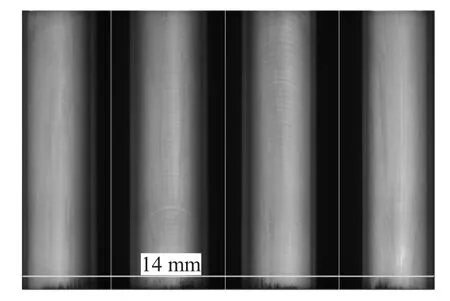

第1次实验,侧面加热器与顶部加热器相对距离为原始距离a,制备得实验锭1。实验锭1开方后得到25根小硅棒,根据头尾少子红区进行截断,然后进行红外探伤。图1为实验锭1中阴影硅棒的分布情况,图2为实验锭1中心区硅棒C13的红外探伤图。

实验锭1中心区域硅棒C13尾部阴影高度在90 mm左右,截去头尾少子红区,阴影高度约45 mm,阴影主要分布在硅锭的中心C区,颜色较深。

图1 实验锭1中阴影硅棒的分布图*

图2 实验锭1中心区硅棒C13的红外探伤图

2.1.2 侧面加热器位置a+40 mm

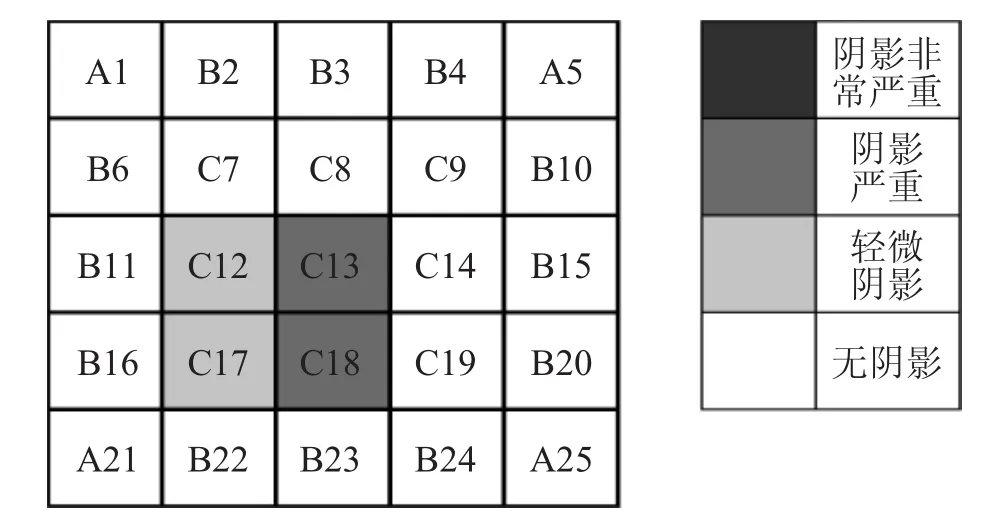

第2次实验将侧面加热器下移40 mm,制备得到实验锭2。图3、图4分别为第2次实验铸锭红外探伤阴影分布情况和中心区硅棒C13探伤图。

图3 实验铸锭2中阴影硅棒的分布图

从图3和图4看到,多晶硅锭内部的阴影分布情况已经有大幅改善,出现含阴影硅棒根数也在减少,尾部红区截断后硅棒阴影高度已经由第1次实验的45 mm下降至14 mm。

2.1.3 侧面加热器位置a+80 mm

结合前面两次实验结果,第3次实验将侧面加热器下移80 mm,制备得到实验铸锭3。开方检测后实验结果显示硅锭中心区硅棒底部无阴影,如图5所示。

图4 实验铸锭2中心区硅棒C13的红外探伤图

图5 实验铸锭3中心区硅棒C13的红外探伤图

2.2 实验结果

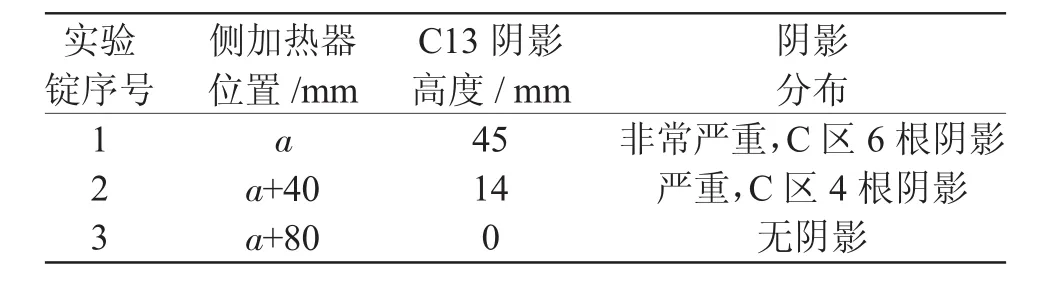

在其他实验条件不变的情况下,侧面加热器位置a分别下移0 mm、40 mm和80 mm后,硅锭中心区硅棒阴影分布情况及中心硅棒C13的阴影高度数据结果汇总见表2。

表2 侧面加热器不同位置硅棒阴影高度及分布

2.3 晶体生长速度对中心区硅棒底部阴影的影响

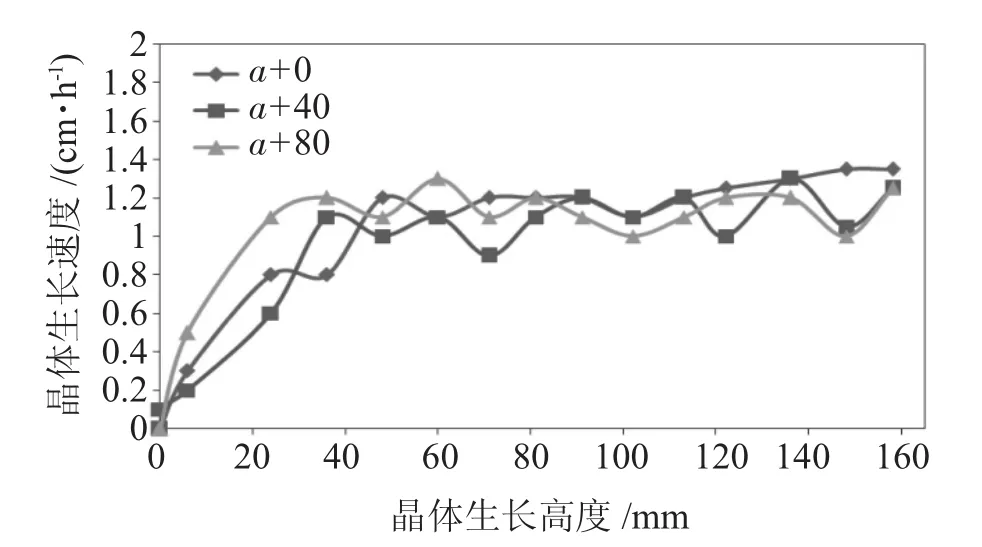

多晶硅棒内部产生阴影还有一种说法,是在晶体生长阶段硅晶体生长速度过快(一般认为长晶速度>2 cm/h)造成的,为了验证这一说法,在进行本文三次实验过程中,利用玻璃棒测量了晶体生长速度,如图6所示。

从图6可以看出,改动前后3个硅锭生长初期晶体生长速度均<2.0 cm/h,从实验结果来看,下移侧面加热器对消除多晶硅中心区硅棒底部阴影的作用很明显,而这种长晶初期产生的中心区硅棒底部的阴影并不是由于长晶速度过快造成的。

图6 不同侧面加热器位置的硅锭长晶速度曲线(a为初始位置)

3 结 论

本文对R13680-1/UM多晶铸锭炉出现的硅锭中心区硅棒的底部阴影问题进行了分析,经过多次实验,通过对加热器结构的优化和改进,消除了多晶硅铸锭过程中出现的阴影。得出以下结论:

(1)长晶初期产生的中心区硅棒的底部阴影原因是晶体生长初期边角长晶速度相对比中心长晶速度快,固液界面呈“凹”状,导致杂质在硅锭中心的底部沉积;

(2)长晶初期产生的中心区硅棒的底部阴影不是由于长晶速度过快造成的;

(3)通过下移铸锭炉侧面加热器,使得长晶初期很“凹”的固液界面变平坦甚至微“凸”,可以消除由于硅锭中心底部的杂质富集造成的红外探伤阴影。

[1] Teng Y Y,Chen J C,Chung W L,et al.Crystalline front control of growing multicrystalline Si ingots during the directional solidification process.In:Proc PCSEC-18 Conference.Kolkata,India,2009.

[2] 周尧和等.凝固技术[M].北京:机械工业出版社,1998.

[3] G.Du,L.Zhou,P.Rosseto,Y.Wan.[J].Sol.Energy Mater.Sol.Cells,2007,91:1743~1748.

[4] 杨德仁.太阳电池材料[M].北京:化学工业出版社,2007.

[5] 邓海,杨德仁等.铸造多晶硅中杂质对少子寿命的影响[J].太阳能学报,2007,28(2):151~154.

[6] 张志强,黄强,黄振飞等.定向凝固多晶硅中细晶产生的原因分析[J].中国科学,2011,41(6):754~759.

[7] 姚连增.晶体生长基础[M].合肥:中国科学与技术大学出版社,1985.247~249.

[8] 张克从,张乐从主编.晶体生长科学与技术[M].北京:科学出版社,1997.167.

Analysis of Shade of Polycrystalline Ingots in Infrared Detector Images

DUAN Jingang1,2,MING Liang1,2,QIU Hao1,2,CHEN Guohong1,2

(Hunan Red Solar Photoelectricity Science and Technology Co.,Ltd.,Changsha 410205,China;The 48thResearch Institute of CETC,Changsha 410205,China)

In solar industry,polycrystalline silicon ingots are commonly casted by directional solidification method.In this paper,the polycrystalline silicon ingots were scanned by infrared detector.The IR images show shade at the bottom of the ingots from central region,which affects the quality and yield of the ingots.The experiment results show that,at the initial stage of crystalline growth,when the heat insulation cage is lifted,the crystalline growth rate at the edge is faster than the growth rate at the center,thus forming a concave liquid-solid interface.This results in deposition of impurities from the melt and appearing of the shade in the IR scan.In this paper,graphite heater structure was modified and process of polycrystalline ingot casting was optimized accordingly.This leads to lower initial crystalline growth rates at the edge,flattened solid-liquid interfaces or even convex solid-liquid interfaces,impurities diffusing toward the silicon melt and ultimately eliminationof the shade of the polysilicon ingots.

Directional solidification;Shade in Infrared detection;Solid-liquid interface;Polysilicon ingot casting

TN305

B

1004-4507(2017)05-0026-04

2016-12-15