陶瓷材料超声铣磨加工的实验研究

2017-11-03侯献军

侯献军

(沈阳理工大学 机械工程学院,沈阳110159)

陶瓷材料超声铣磨加工的实验研究

侯献军

(沈阳理工大学 机械工程学院,沈阳110159)

对陶瓷材料的超声铣磨加工系统的结构与工作原理进行分析,并采用超声振动实验系统对陶瓷材料进行超声磨削加工正交实验,研究不同工艺参数对超声加工陶瓷材料表面粗糙度的影响。实验表明:与传统机械加工相比,超声加工能够使工件的表面粗糙度值降低;当振幅最大、主轴转速最大、进给速度最小、切深最小时,得到的加工表面粗糙度值最小;加工参数对粗糙度值影响大小依次为:进给速度、主轴转速、振幅和切削深度。

超声加工;陶瓷材料;加工参数;表面粗糙度

工程陶瓷具有高强度、高硬度、耐高温、耐磨损、抗腐蚀和绝热性好等优异性能,在能源、机械电子、航空航天、计算机、生物工程等领域日益显示出广阔的应用前景。但工程陶瓷一般具有抗剪切应力很高而抗拉伸应力极低、弹性模量大、脆性大等特性,使其加工成本高、效率低、加工质量不理想,开发高效率、高质量、低成本的陶瓷材料加工技术具有重要的技术和经济意义[1]。超声振动铣削加工条件下各向切削力都明显低于普通铣削切削力,平均切削力更有大幅度降低,超声振动切削方法更适合加工陶瓷基复合材料[2-6]。本文通过铣磨工程陶瓷材料,分析不同工艺参数对工程陶瓷表面完整性的影响,研究电镀金刚石砂轮超声振动铣磨工程陶瓷的去除机理;设计一套可在铣床上应用的超声振动系统,并使该超声系统的振幅可调,以满足超声铣磨加工实验不同振动参数的要求;利用测力仪测量并比较超声振动铣磨加工与普通铣磨加工在不同振动参数产生的切削力变化及对工件表面粗糙度的影响。

1 实验系统的构成与原理

1.1 超声振动系统加工的基本原理

超声加工是采用工具端面的超声振动,通过磨料悬浮液加工脆性材料的一种加工方法。超声振动系统示意图如图1所示。加工时,在工具头和工件4之间加入磨料悬浮液,同时使工具以一定的力作用在工件上,超声换能器产生16kHz以上超声波的纵向振动,通过变幅杆把振幅放大到0.05~0.1mm左右,驱动工具端面作超声振动,迫使磨料悬浮液中的磨粒以很大的加速度和速度不断地锤击、冲击加工表面,使工件材料被加工下来。与此同时,工作液在工具端面的超声振动作用产生的高频、交变的液压正负冲击波和“空化”作用加剧了机械破坏[7]。

图1 超声振动系统示意图

1.2 超声振动铣磨实验系统的构成与条件

该超声振动铣磨系统包括超声波发生器、超声换能器、变幅杆和刀具等。

超声波发生器的作用是将工频50Hz、220VAC交流电转换成超声频电信号,使换能器实现电声转换。本实验所用超声波发生器功能参数为:电源220V,50Hz,8A;功率P=250W(峰值);频率f=20kHz。

超声换能器的作用是将超声频电信号转变为机械振动,将电能转换为机械能。目前所使用的换能器主要有两种:一种是磁致伸缩换能器,一种是压电换能器。本实验采用压电换能器。

超声变幅杆的作用是放大超声振动幅度。本实验采用圆锥形超声变幅杆,既能满足振幅和强度要求,也易于制造,材料选用40Cr。

刀具,由于传统的烧结金刚石砂轮在加工碳纤维复合材料时,砂轮孔容易堵塞而造成砂轮钝化,且磨损相对较快,因此加工尺寸精度不高,本文选用电镀金刚石砂轮工具对陶瓷材料进行磨削加工,加工工具直径为8mm,金刚石粒度为100/120 #,实物如图2所示。

图2 超声加工刀具实物图

2 实验设计与实验

2.1 实验设计与结果

通过正交试验,以加工工件表面粗糙度值为最终考核目标,经极差分析,讨论超声振动振幅、主轴转速、切削深度、进给速度四个加工参数对工件表面质量的影响,并选择最合适的加工参数。正交试验采用L16(44)四因素四水平的实验方案,正交试验参数水平表如表1所示,正交实验表和结果如表2所示。

表1 正交试验参数水平表

表2 正交试验表

2.2 实验结果分析与验证

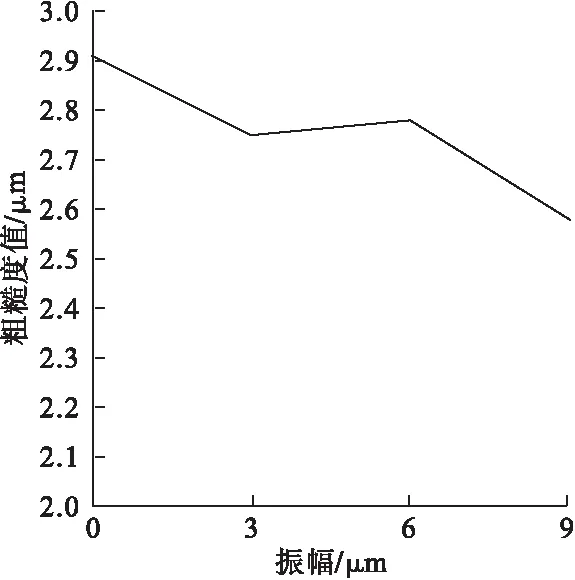

正交试验结果分析如表3所示。通过表3正交试验极差分析可以得出不同加工参数对实验粗糙度值的影响,振幅、主轴转速、切削深度、进给速度对粗糙度值的影响趋势分别如图3、图4、图5、图6所示。

表3 正交试验分析结果表

图3 振幅对粗糙度值的影响

图4 主轴转速对粗糙度值的影响

图5 切削深度对粗糙度值的影响

图6 进给速度对粗糙度值的影响

由正交实验结果可知,本实验条件下的最优加工参数为振幅9μm、主轴转速4000r/min、切削深度0.1mm、进给速度50mm/min,此时工件的表面粗糙度值最小。即当振幅最大、主轴转速最大、进给速度最小、切深最小时,得到的加工表面粗糙度值最小。四个因素对粗糙度值影响大小依次为:进给速度、主轴转速、振幅和切削深度。在已进行的试验中没有出现此最优方案,按最优加工参数组合进行试验验证,得到的加工表面粗糙度Ra为1.85μm。

3 结论

对陶瓷材料进行了超声振动磨削正交试验研究,并与传统磨削加工方式进行了对比,研究了不同加工参数对超声加工对陶瓷表面粗糙度值的影响,得出如下结论:当振幅最大、主轴转速最大、进给速度最小、切深最小时,得到的加工表面粗糙度值最小;在本实验条件下加工参数的最优组合为:振幅9μm、主轴转速4000r/min、切削深度0.1mm、进给速度50mm/min;加工参数对粗糙度值影响大小依次为:进给速度、主轴转速、振幅和切削深度。

[1] 罗志海,杨润泽.工程陶瓷加工技术的现状与发展[J].机械制造,2010(12):46-48.

[2] 王明海,姜庆杰,徐颖翔.超声振动铣削陶瓷基复合材料切削力模拟研究[J].机械设计与制造,2014(11):54-59.

[3] 柴京富,李尧忠,舒峰.工程陶瓷材料超声磨削加工工艺研究[J].制造技术与机床,2009(7):81-83.

[4] 魏士亮,赵鸿,薛开,等.工程陶瓷脆性域旋转超声磨削加工切削力研究[J].哈尔滨工程大学学报,2014(08):976-981.

[5] 刘超,杨俊平,欣利,等.工程陶瓷材料磨削加工工艺研究现状与发展[J].新技术工艺,2009(7):6-11.

[6] 郑书友,冯平法,徐西鹏.旋转超声加工技术研究进展[J].清华大学学报:自然科学版,2009(11):1799-1804.

[6] 张辽远.现代加工技术[M].北京:机械工业出版社,2002.

(责任编辑:赵丽琴)

ExperimentalInvestigationontheUltrasonicMill-grindingofEngineeringCeramicMaterial

HOU Xianjun

(Shenyang Ligong University,Shenyang 110159,China)

In this paper,the ultrasonic mill-grinding system for ceramic materials is analyzed on its structure and working principle.An orthogonal experiment on the ultrasonic mill-grinding of the ceramic material was carried out by ultrasonic vibration system.The effects of processing parameters on the surface roughness of ground ceramic materials were investigated by experiments.The results show that,compared with traditional machining,ultrasonic mill-grinding can reduce the surface roughness of the workpiece;the smallest surface roughness value can be obtained with the maximum amplitude,maximum spindle speed,minimum feed rate,minimum depth of cutting;The influence order of machining parameters on the roughness value is:feed speed,spindle speed,amplitude and cutting depth.

ultrasonic mill-grinding;ceramic material;processing parameters;surface roughness

TH16

A

2016-12-26

侯献军(1969—),男,实验师,研究方向:机械制造、超声加工研究。

1003-1251(2017)05-0095-03