深冷分离技术提取CO产品气探析

2017-11-03,,

, ,

(河南龙宇煤化工有限公司,河南 永城 476600)

技改节能

深冷分离技术提取CO产品气探析

张鸿儒,樊飞,门俊杰

(河南龙宇煤化工有限公司,河南 永城 476600)

介绍了河南龙宇煤化工有限公司深冷分离装置的应用流程,分析了影响装置开车运行的问题,并针对问题提出解决措施,总结分析了深冷分离技术提取CO运行的经验。

分离技术;深冷分离;一氧化碳;装置开车

碳一化工是指以含有一个碳原子的物质(如CO、CO2、CH4、CH3OH、HCHO)为原料合成化工产品或液体燃料的有机化工工艺。CO作为重要的基础化工原料,可用于合成醋酸、醋酐、光气、碳酸二甲酯、甲酸、丙酸、草酸和二甲基甲酰胺等。随着碳一化工的快速发展,高质量、高浓度的CO已成为工业生产中大多企业、部门关注的问题,特别是由于羰基合成化学和聚氨酯等工业的迅速发展,作为其重要原料的CO的制造和分离已引起了不少国家和部门的重视。随着化工产品深加工的需要,对CO纯度的要求进一步提高,如生产醋酸、醋酐、碳酸二甲酯等都需要纯度大于98.5%的CO。

目前,已工业化的从混合气体中提纯CO的技术有深冷分离法、COSORB法和变压吸附法。河南龙宇煤化工有限公司(以下简称河南龙宇)使用深冷分离法提纯CO。深冷分离法又称低温精馏法,实质就是气体液体化技术。通常采用机械方法,如用节流膨胀或绝热膨胀等方法,把气体压缩、冷却后,利用不同气体相同压力下沸点上的差异进行精馏,使不同气体得到分离。该公司深冷分离装置为40万 t/a醋酸和20万 t/a乙二醇的配套工程,以煤气化生产出的粗煤气经变换、低温甲醇洗、深冷分离、PSA等装置提取合格的CO产品气和H2产品气,以满足醋酸和乙二醇生产的需要。

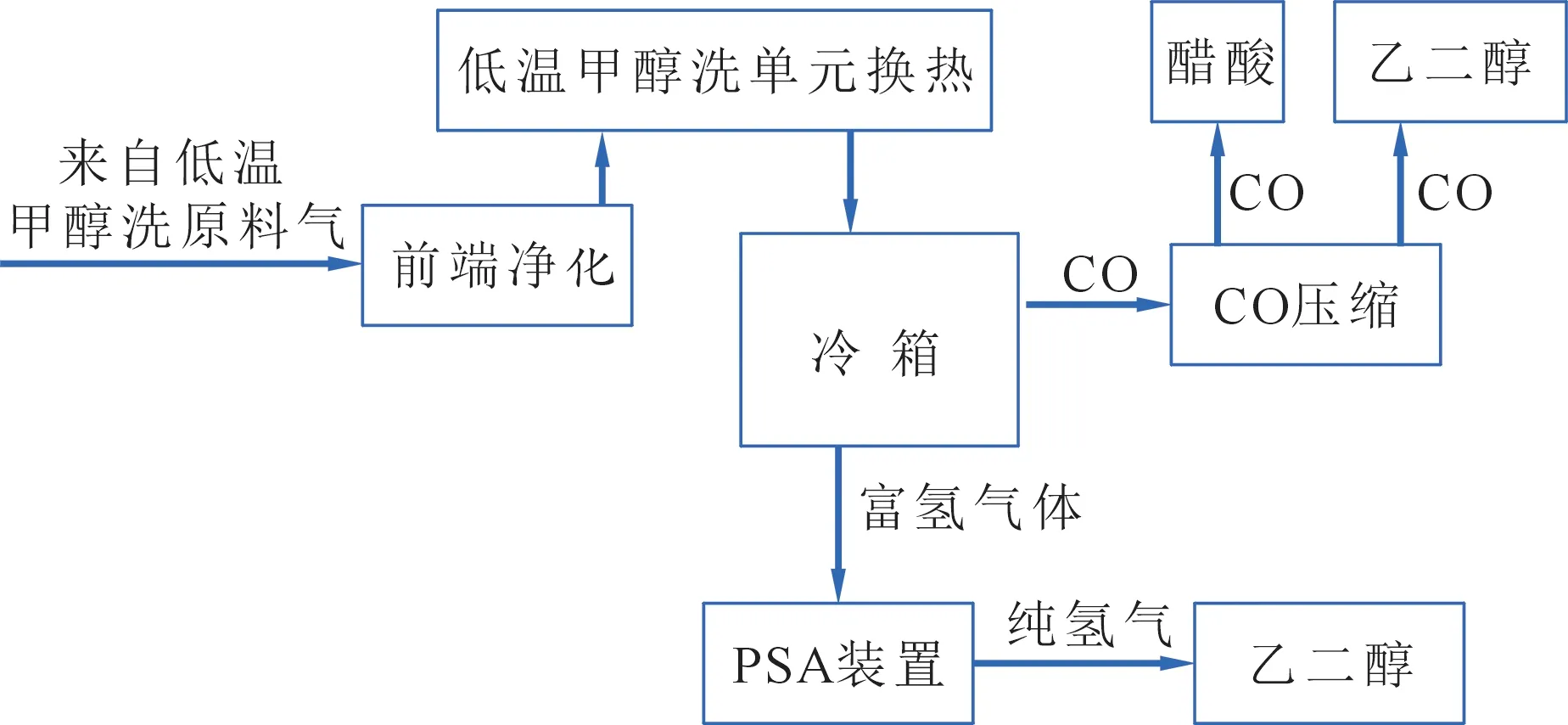

1 深冷装置应用流程

河南龙宇的深冷分离装置由法国液空公司设计制造,该装置根据各种气体在相同压力下冷凝温度不同的特性,利用高压气体绝热膨胀来获得低温,并达到分离混合气体的目的,生产低压气态CO和高压富氢气体,供醋酸合成和乙二醇合成使用,特点是产品气体纯度高,但压缩、冷却的能耗大。

来自低温甲醇洗的原料气在前端净化单元中进行合成气的吸附净化,吸附净化合成气中的CO2和CH4等气体,净化后的原料气经低温甲醇洗单元原料气最终冷却器和原料气/合成气换热器进行换热热回收,换热后的原料气进入冷箱分压冷凝处理得到合格纯度的CO,同时,冷箱分压冷凝还得到富氢气体和闪蒸气。CO气体由压缩机增压后部分进行循环,其余CO通过压缩机增压供醋酸和乙二醇生产使用,富氢气体送至PSA界区提氢,闪蒸气送至低温甲醇洗单元,利用循环气压缩机对其循环利用。

深冷分离工序主要由前端气体净化、冷箱分离、一氧化碳压缩及低温排放等4部分组成。深冷分离和低温甲醇洗相结合具有以下几点优势。

(1)合成气从深冷分离前端净化至低温甲醇洗,达到很好的冷热交换,回收能量,从而降低了总能量的消耗,并达到最佳的使用冷态。

(2)低温甲醇洗已净化的合成气是低温干燥的,可以直接作为深冷分离前端净化的原料气。

(3)离开深冷分离冷箱的闪蒸气利用低温甲醇洗单元循环气压缩机循环利用,减少排放量,提高合成气中H2和CO的利用率,节约生产成本。

原设计低温甲醇洗出来的原料气的主要成分为H2、CO、N2,气体组成中φ(H2)为46.47%、φ(CO)为51.45%、φ(N2)为1.96%、φ(其他)0.12%。深冷装置应用流程见图1。

图1 深冷装置应用流程

2 深冷分离产品联合应用

深冷分离采用分压冷凝工艺进行CO深冷分离,生产低压气态CO和高压富氢气体。醋酸合成采用低压羰基化反应法合成,即CH3OH和CO在催化剂的作用下合成醋酸;乙二醇合成采用羰基化、加氢两步间接合成法生产工艺,即以煤制气(CO、H2)为原料,通过一氧化碳羰基化合成草酸二甲酯,再用草酸二甲酯加氢生成乙二醇。深冷分离产出的低压气态CO,经低压CO压缩机升压后一部分供乙二醇使用,另一部分经高压CO和压缩机再次升压供醋酸合成使用;产出的富氢气体送至PSA界区提氢,PSA提取的高纯度氢气送至乙二醇合成。

生产合成醋酸仅需要合成气中的CO,而单一生产醋酸需要合成气全变换,对装置和催化剂要求更苛刻,醋酸和乙二醇装置联合生产,使用CO和H2能更好地调整变换深度,保证装置的可靠运行。

河南龙宇深冷分离装置在2015年9月试车,经过调试后生产出了合格的CO产品。

3 存在的问题及解决措施

3.1 吸附罐的改造

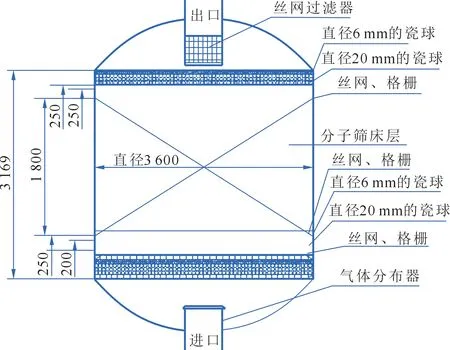

(1)前端净化单元由两个吸附罐并联运行作业,一个处于吸附状态,而另一个处于再生阶段。处于再生阶段的吸附罐基本上会经历隔离、减压、吹扫、加热冷却、升压等步骤,吸附罐处于高低压交变压力变化和高低温交变温度变化的操作动作。根据法液空设计和提供技术资料,吸附罐进口有分子筛的支撑格栅丝网,但是在分子筛顶部没有压盖丝网,仅靠设备出口管线的丝网过滤器防止分子筛进入后工序。

(2)这样设计存在的问题是在没有顶部压盖的情况下,吸附罐在高低压压力变化的操作中,原料气会对吸附罐内的分子筛有很大的冲击,分子筛会被冲击洗刷,造成顶层分子筛的机械粉碎,小颗粒分子筛粉末进入冷箱可能造成冷箱内小管道和板式换热器的堵塞等。

(3)解决措施是在原有丝网的基础上先装填φ20 mm的瓷球,装填高度为200 mm,φ20 mm瓷球上方装填φ6 mm的瓷球,装填高度为50 mm,然后在φ6 mm瓷球的上方铺一层丝网,并用不锈钢格栅、压条将丝网压紧。在丝网上方装填分子筛,分子筛上方铺一层丝网,并用不锈钢格栅、压条将丝网压紧,然后在丝网上方装填φ20 mm的瓷球,装填高度为200 mm,φ20 mm瓷球上方装填φ6 mm的瓷球,装填高度为50 mm(见图2)。改造后,避免了进吸附罐的原料气由于压力变化而对分子筛产生的冲击,延长分子筛的机械使用寿命。

图2 分子筛压盖改造

3.2 系统裸冷或降温建立液位

(1)为检查设备、管道在低温状态下冷变形后的密封性能、冷变形和补偿性能等,深冷分离装置首次开车前必须进行裸冷试验。依照法液空公司设计说明,裸冷试验中仅需要启动低压一氧化碳压缩机进行节流膨胀降温即可达到裸冷温度。使用氮气对系统进行置换干燥,使系统露点达到要求的-60 ℃,冷箱开始建立循环降温。按照设计要求,仅使用低压一氧化碳压缩机在节流膨胀降温条件下运行8 h左右,冷箱温度基本维持在0.7 ℃左右。

(2)在法液空技术服务人员的指导下进行各种调整,均无效果。由于低压CO压缩机出口压力约0.9 MPa,出口压力低,仅通过循环过程无法实现节流降温的目的,节流膨胀降温对冷箱降温的方法行不通。

(3)解决措施是用低压氮气对整个冷箱系统进行氮气循环降温,启动低压CO压缩机,当循环建立后,缓慢对冷箱补充液氮,对整个系统进行降温。冷箱降温过程中,液氮的补入量要及时、充足、稳定,保持冷箱的降温速度在5~10 ℃/h。对各分离塔、精馏塔建立液位,液位越高越有利于冷箱的接气开车。在氮气循环降温的过程中需要保证冷箱内各高低压系统的压力梯度。否则在液位建立后,由于压力梯度不够会造成循环不畅,甚至中断。同时,要保证CO压缩机出口压力稳定。

3.3 原料气组成对冷箱操作的影响

(1)影响冷箱操作的因素是多方面的,原料气的组成、CO压缩机的循环量、低温甲醇单元板式换热器各进出物料温度、冷箱各精馏塔液位(即系统冷量)等都会对冷箱操作产生较大的影响。

在气化炉刚开车,低温甲醇洗系统闪蒸CO2合格前,进深冷分离系统的原料气主要组分为:H2,46.07%;CO,11.77%;N2,36.68%;原料气成分未达到设计组成,原设计低温甲醇洗出来的原料气的主要成分为H2、CO、N2,气体组成为:H2,46.47%;CO,51.45%;N2,1.96%;其他,0.12%;氮气含量过大。在操作中发现,在液氮补入量不变的情况下,冷箱的高低压分离塔及精馏塔的液位出现缓慢下降、各个操作塔压力升高的现象。在低温甲醇洗系统闪蒸CO2合格,并将CO2气体导入气化炉反应时,进深冷分离系统的原料气组分接近设计值,冷箱很快产出合格的CO产品。

(2)由于在接气初期,原料气中CO浓度低,N2浓度高,CO的液化温度较N2高,且CO汽化热较N2高,部分CO液化,导致冷箱系统冷量不够,系统出现塔器液位下降、压力增长的现象,严重时会超压。

(3)解决处理措施:①在接气初期,CO压缩机循环时减少低压氮气的补入量,适当降低循环量,保证带进冷箱的热量减至最小,尽量保证系统的能量平衡;②适当开大冷箱精馏塔塔顶与液态CO容量罐之间旁路进行控制,降低各个操作塔压力,提高CO产品压力;③适当加大补入液氮量,增加冷量,维持系统各塔器液位,维持各塔器压力,保证能量平衡。

3.4 原料气夹带甲醇

(1)根据同类型装置的运行操作,在装置开车运行阶段,检查发现吸附罐入口管线内存在大量分子筛粉末,进一步检查后发现吸附罐内分子筛存在粉化现象,主要是由于来自低温甲醇洗的原料气携带甲醇量大,导致分子筛在吸附罐内经高低温及高低压操作的影响下,造成分子筛粉化。所以,低温甲醇洗单元的稳定操作、降低原料气中的甲醇含量对分子筛的使用寿命有很大的影响。

(2)解决措施是优化低温甲醇洗系统的操作,降低净化合成气中甲醇的夹带量。

3.5 原料气中CO2影响

经吸附罐吸附净化后的合成气内CO2含量在1 mg/m3以下,如果原料气中CO2含量超标或吸附罐分子筛的吸附效果不好,都会导致进冷箱的原料气中携带少量CO2进入冷箱,进入冷箱后的CO2在低温下附着进料管道或板式换热器,由于冷箱内部温度低,在低温高压的条件下,CO2极易结冰。若结冰严重,则会出现换热器进出口压差过大,形成冰堵,这时必须进行停车解冻。

在正常操作中,必须时刻注意吸附罐顶部净化后的合成气中CO2含量,稳定净化后的合成气中CO2含量,并且在运行稳定后一定要将吸附罐出口的合成气CO2含量控制联锁投用,以防CO2含量超标的合成气进入冷箱造成冰堵。

4 结语

随着煤化工技术的不断发展,深冷分离技术在化工生产应用中更加广泛,通过更多深冷分离装置的运行总结,相信深冷分离提取CO装置的运行会越来越成熟。

[1]潘奇峰.浅谈甲烷深冷分离装置的调试运行[J].小氮肥,2013,41(7):24-26.

[2]张文效,耿云峰.一氧化碳分离技术[J].现代化工,2003,23(10):43-45.

修改稿日期:2017-07-06

AnalysisofGasExtractionfromCOProductsbyCryogenicSeparationTechnology

ZHANG Hong-ru,FAN Fei,MEN Jun-jie

(HenanLongyuCoalChemicalCo.,Ltd.,YongchenHenan476600,China)

This paper introduces the application process of the cryogenic isolation device of Henan Longyu Coal Chemical Co.,Ltd.,analyzes the problems that affect the operation of the device,and puts forward some measures to solve the problem,then sums up the experience of extracting CO operation by cryogenic isolation technology.

isolation technology;cryogenic isolation;CO;plant stat-up

10.3969/j.issn.1004-8901.2017.05.014

TB657.7

B

1004-8901(2017)05-0051-03

doi:10.3969/j.issn.1004-8901.2017.05.014

张鸿儒(1980年—),河南滑县人,2009年毕业于郑州大学材料学专业,硕士,工程师,现主要从事醋酸生产管理等工作。