大型液氨球罐内部检验工艺处理方法的探讨

2017-11-03

(贵州开阳化工有限公司,贵州 贵阳 550300)

大型液氨球罐内部检验工艺处理方法的探讨

刘加洪

(贵州开阳化工有限公司,贵州 贵阳 550300)

以贵州开阳化工有限公司2017年5月对大型液氨球罐检修工艺的处理过程为例,阐述了大型液氨球罐检修前的工艺处理方法,并指出各个处理步骤的注意事项及安全环保措施,为其他合成氨厂类似大型液氨球罐检修工艺处理提供了参考。

液氨球罐;工艺处理;内部检测;安全环保

贵州开阳化工有限公司50万t/a合成氨装置于2013年1月建成投产,氨库共设有2台5 000 m3的低压常温液氨球罐,根据《特种设备安全检查条例》(2009)和《固定式压力容器安全技术监察规程》等文件规定,需定期对液氨球罐厚度、焊缝进行全面检测。该公司利用2017年5月系统停车大修的机会,彻底对A#液氨球罐进行了工艺处理,顺利完成检测工作。

1 氨库系统简介

从氨合成装置中压氨分离器送来的液氨经减压后进入氨库低压闪蒸罐,液氨经减压后进入A#或B#液氨球罐储存,闪蒸的气氨送往氨回收装置进行回收。球罐的液氨通过两种途径送出:一是利用3台立式屏蔽输氨泵(1开2备),提压通过输氨管道送往开磷集团;另外,4台液氨充装泵(2开2备)通过4套鹤管进行槽车充装。

液氨罐区设有2台螺杆式保氨冰机(1开1备),用于回收球罐闪蒸的储罐气,保持球罐压力不超压。异常情况下,不能回收的储罐气氨会通过罐顶的放空阀排放至氨火炬燃烧,避免氨气排放造成环境污染和人员中毒。另外,罐区还设有1台120 m3的卧式储罐,用于回收检修时其他设备、管道残留的液氨。

2台液氨球罐为低压常温球形储罐,球壳形式为五带十二柱混合式,由86块球壳板组成,设计压力为0.65 MPa(g),操作压力为0.4 MPa(g),设计温度为-13~16 ℃,操作温度为4 ℃,设计容积为5 000 m3,壳体材质为Q345R。

2 工艺处理方法

2.1 充压倒液

处理前,A#球罐液位48%,B#球罐液位45%,液氨库存约2 800 t,A#球罐压力0.38 MPa(g),B#球罐压力0.38 MPa(g)。首先启动输氨泵,将A#球罐液氨送至下游用户,因环境温度较高,氨极容易气化,当A#球罐液位低于20%时,输氨泵出现气阻不打量,停止送氨。因2台球罐为并联使用,液氨进口和出口分别共用1根总管,利用压力差,将A#球罐通入的0.5 MPa(g)氮气提压至0.45 MPa(g),通过出口管将A#球罐内的液氨压至B#球罐,仪表人员在倒液前将A#球罐出口阀XV7302B低液位联锁解除(球罐液位低于10%,出口阀自动关闭),A#球罐液位降至3.2%后,0.5 h无变化,且发现B#球罐压力明显上涨,说明罐底的残液无法倒至B#球罐。所以,将罐底残留的氨排至120 m3的回收罐(常压),A#球罐液位降至0%,0.5 h无变化,并打开罐底导淋至无液氨流出,倒液完成后关闭出口阀。

2.2 氮气置换

A#球罐采用充氮气蓄压置换的方式,先开放空阀将A#球罐压力降至30 kPa以下,通过球罐顶部氮气管线充压,待压力达0.3 MPa(g)时,通过罐顶放空阀放至氨火炬,压力泄至30 kPa以下,再次将氮气充压至0.3 MPa(g)后进行置换,重复充压、泄压4次,在球罐顶部及底部取气体样进行分析,氨含量(体积分数)≤0.5%,氮气置换合格,然后将球罐压力泄至常压,关闭放空阀。

2.3 插盲板隔离

因2台液氨球罐并联使用,且进出口共用1根总管,在A#球罐进行工艺处理时,B#球罐仍存有大量的液氨,所以A#球罐进出口所有管道必须插盲板隔离,以防止液氨窜入A#球罐,引起作业人员窒息、中毒等恶性事故。经过仔细排查,除了2台安全阀拆下校验不需插盲板外,其余共需插7块盲板,A#球罐盲板隔离图见图1。

图1 A#球罐盲板隔离

2.4 打开人孔通风

隔离盲板插完后,打开A#球罐上下2个DN600人孔进行通风,拆人孔时先拆顶部人孔,再拆底部人孔,在拆顶部人孔时,作业人员必须做好防护工作,防止轻微氨中毒,上下人孔打开后,利用“烟囱”效应,底部人孔向罐内送风,罐顶人孔排出,达到自然通风,24h后,用橡胶软管伸到球罐中部取样分析,结果氧含量(体积分数)=19.8%,氨含量(体积分数)=861 mg/m3,按照AQ 3028—2008《化学品生产单位受限空间作业安全规范》规定,受限空间作业氧含量一般在18%~21%,在富氧环境下不得大于23%,所以罐内氧含量符合作业要求;又根据GBZ 2.1—2007《工作场所有毒因素职业接触限值化学有害因素》规定,作业场所氨的时间加权平均容许浓度为20mg/m3,从分析结果来看,氨浓度还非常高,达不到作业要求。

2.5 罐内消防水冲洗

通风能够将罐内的氮气及部分氨置换出去,但是存有死角,罐内壁吸附有氨,会不断地解吸,因此还需用水进行冲洗。从球罐顶部人孔用消防水对罐壁、液位计、进出口管等死角冲洗2 h,冲洗的水置于罐区围堰内,经取样分析,水中氨氮为35mg/L,达到向污水处理池排放的标准,所以将冲洗水均排至污水处理池,随后罐内取样分析,氧含量(体积分数)=20.2%,氨含量为126 mg/m3。氨浓度仍偏高。

2.6 轴流风机通风

在罐底人孔安装1台轴流风机,向罐内鼓空气,增强管内气流的扰动,防止形成死角,轴流风机连续通风16h后,在球罐上、中、下取样分析,氧含量(体积分数)=20.5%,未检出氨。在连续3次取样确认合格后,工艺处理完成,交出检修。

3 工艺处理时间节点

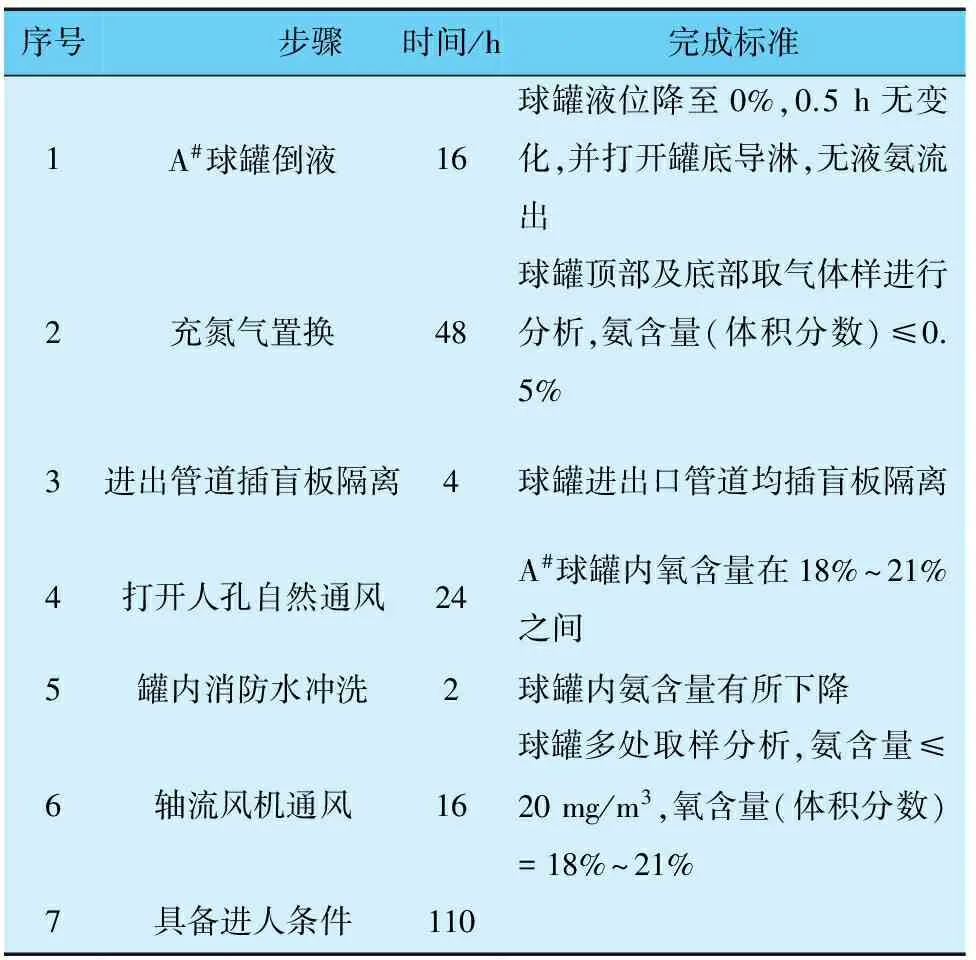

本次A#球罐工艺处理计划用时120h,实际用时110h,虽然比计划提前10h,但处理过程仍有优化的空间,如果入球罐的氮气管为DN25,氮气量小,球罐充压置换较慢,可将氮气管改成DN50,加快充压置换速度;另外,可提前进行倒液,缩短工艺处理时间。工艺处理时间节点见表1。

表1 工艺处理时间节点

4 安全环保措施

液氨球罐容积大、存氨多,工艺处理时间长,罐内作业人员多、时间长,仅搭设脚手架就需4 d,还存在动火打磨等特殊作业,所以在工艺处理及罐内作业的过程中,必须采取以下安全环保措施,确保球罐检测工作顺利进行。①工艺处理过程中,气氨全部放至氨火炬燃烧,禁止排放到大气中;罐底残留的液氨全部排至收集罐,禁止向地面排放,以免造成环境污染;②A#球罐所有与系统相连的管道必须插盲板进行有效隔离;③在插、抽盲板及拆人孔作业时,必须佩带正压式空气呼吸器等防护用具,确保自身安全;④冲洗球罐的水必须置于罐区围堰内,如果浓度高必须加水稀释,分析合格后排向污水处理池;⑤受限空间作业证、动火证、盲板票等票证必须按规范办理;⑥罐内照明必须使用≤36V的安全电压;⑦保持罐内通风良好,每2h对罐内进行一次分析测定,发现分析指标明显变化,立即停止作业,人员撤离;作业中断超过30min,应重新取样分析;⑧安排专人在罐外进行监护,并坚守岗位,随时与罐内人员保持联络;⑨球罐出入口保持通畅,并准备空气呼吸器、消防器材等应急物资。

5 结语

本次液氨球罐检测工艺处理准备工作充分,采取一系列安全环保措施,确保了工艺处理顺利进行,通过总结贵州开阳化工有限公司液氨球罐的工艺处理过程,摸索出大型低压液氨球罐工艺处理方法及安全环保措施,为今后液氨球罐的检修积累经验。

[1]关小彪.大型常压氨储槽检修前的工艺处理方法剖析[J].天然气化工,2007,32(2):43-45.

[2]赵春吉,孙经东.大型氨罐检修的工艺处理方法 [J].大氮肥,2012,35(6):389-391.

[3]马龙,公茂金,尤永平.5 000 m3大型常压低温液氨储槽检修工艺处理方法[J].化工科技,2011,19(4):47-49.

修改稿日期:2017-07-18

DiscussiononProcessingMethodofInternalInspectionofLargeLiquidAmmoniaSphericalTank

LIU Jia-hong

(GuizhouKaiyangChemicalCo.,Ltd.,GuiyangGuizhou550300,China)

Taking the process of maintenance of large-scale liquid ammonia tank in May 2017 as an example,this paper expounds the processing method of the large liquid ammonia spherical tank before overhaul,and points out the announcements of each treatment step and the safety and environmental protection measures,providing a reference for the overhaul fabrication processing of similar large-scale liquid ammonia spherical tank in other ammonia plants.

liquid ammonia spherical tank;fabrication processing;internal inspection;safety and environmental protection

10.3969/j.issn.1004-8901.2017.05.011

TQ053.2

B

1004-8901(2017)05-0042-03

doi:10.3969/j.issn.1004-8901.2017.05.011

刘加洪(1981年—),贵州盘县人,2006年毕业于贵州大学化学工程与工艺专业,工程师,现主要从事氨合成生产技术管理工作。