220 t汽车吊上混凝土桥面施工作业计算分析

2017-11-02邓德员吴有明

邓德员,黄 敏,吴有明

(中建钢构有限公司,广东 深圳 518040)

220 t汽车吊上混凝土桥面施工作业计算分析

邓德员,黄 敏,吴有明

(中建钢构有限公司,广东 深圳 518040)

混凝土连续箱梁桥上空异形螺旋体雕塑吊装需采用220 t汽车吊上桥面作业,施工荷载较大,需对桥梁结构进行计算复核。通过模拟行走及吊装状态取得相关运行参数,再经多工况下内力计算、配筋复核,验证了方案安全可行。通过采用十字分配梁的形式将单个支腿荷载分配到四个路基箱,路基箱下铺设砂子,解决了局部荷载过大的问题,可为类似项目提供参考。

汽车吊;桥梁结构;结构复核

1 工程概况

梅溪湖雕塑工程位于长沙市湘江新区梅溪湖片区,为抛物形双曲面箱型扭转结构,跨越麓云路跨龙王港河桥(见图1)。雕塑为钢结构,长约74 m,宽约30 m,高约28 m,构件截面为箱形截面,尺寸为4 000 mm×1 000 mm×16 mm。雕塑均在工厂加工制作,运至施工现场采用汽车吊在桥面上进行地面拼接,分段吊装。麓云路跨龙王港河桥为预应力混凝土连续箱梁结构,已建成通车桥梁,雕塑施工荷载较大,需仔细复核桥梁结构的承载能力。

图1 雕塑布置示意图

麓云路跨龙王港河桥设计荷载为公路-I级,跨径布置为21 m+30 m+21 m=72 m,横断面组成:5.0 m(人 行道)+3.5 m(非机动车道)+15.5 m(机动车道)+1.5 m(中央分隔带)+19 m(机动车道)+3.5 m(非机动车道)+5 m(人行道)=53 m。桥梁上部结构采用等高度预应力混凝土连续箱梁(见图2),分幅斜交布置,左幅宽度均为24 m,右幅宽度为27.5 m。左右幅均为单箱三室截面,梁高1.6 m,左幅箱梁两侧悬臂长度均为3.5 m,右幅箱梁两侧悬臂长度均为4 m。外侧腹板为斜腹板,斜率为1∶2.5,腹板厚均为45 cm。顶板厚25 cm,底板厚25 cm。两幅箱梁之间距离为1.5m。

图2 单个车轮荷载有效分布宽度(单位:m)

2 雕塑安装方法

经现场考察,综合考虑经济性、施工周期及作业面等方面的因素,雕塑施工采用“分段吊装+高空对接”的方式进行安装。钢结构吊装选用中联QAY220汽车吊站于桥面上将各节段吊至设计位置安装,雕塑分段根据汽车吊性能进行划分,共分为9段,最重45 t。施工时先安装左幅和右幅三个支座上方钢箱梁节段,然后从路面两侧逐渐向中间合拢。施工过程中在雕塑拼装节段位置布置格构式支撑胎架,通过在胎架顶部设置支撑节点,将箱梁节段临时固定,测量校正后,再完成焊接。

3 桥梁结构复核思路[1-4]

纵桥向:根据汽车吊行走状态的轴荷、吊装状态下支腿反力与支撑胎架反力根据实际发生位置进行加载,求出最不利工况下内力标准值,与原设计活载内力标准值进行比较,若汽车吊作用产生的最不利内力标准值小于原设计活载内力标准值,则表明纵桥向的承载力是满足要求的;反之,则需按照施工荷载产生的内力进行计算配筋,与实际配筋进行比较,判断在行走工况及吊装工况下是否满足要求。这主要是基于桥梁实际配筋值是在考虑了多种工况、参数调整及构造要求后配设的,有一定的安全储备。

横桥向:根据规范规定,桥面板长边和短边之比大于2,按以短边为跨径的单向板计算,因此可取1 m板宽进行计算,考虑不同施工荷载的有效分布宽度,得出基本组合内力包络值,按实际配筋进行强度复核。

4 汽车吊荷载计算

采用中联QAY220,行驶状态自重712 kN,前轴轴荷119 kN,中后轴轴荷117 kN。吊装时,需配重55 t,各节段吊装按汽车吊侧方、后方、侧后方三种工况进行三维模拟及受力分析,通过计算分别取得了回转半径18 m、吊重30 t及回转半径10 m、吊重45 t两种不利情况下的支腿反力(见表1),用于复核桥梁结构承载力。

5 纵桥向复核计算

根据设计图纸,采用有限元软件建立全桥梁单元计算模型,主要考虑的计算参数有:

设计荷载:公路-I级;横向折减系数:四车道,取0.67;冲击系数:程序自动计算;偏载系数:按1.15取值。

由内力标准值包络计算结果可知,边跨最大弯矩7 746 kN·m,中跨最大弯矩9 079 kN·m,支点最大剪力2 255 kN。

汽车吊行走状态的轴荷或吊装状态的支腿反力与支撑胎架反力不利工况按作用位置进行加载,考虑动力系数1.2,偏载系数1.15,得出内力标准值计算结果为:边跨最大弯矩6 899 kN·m,中跨最大弯矩8 082 kN·m,支点最大剪力1 715 kN。

对比可知,汽车吊作用产生的最不利内力标准值小于原设计活载产生内力标准值,纵桥向承载力满足要求。

6 横桥向复核计算

6.1 材料及配筋信息

混凝土:C50 钢材:HRB335钢铰线:φs15.2。顶底板每米板宽截面配筋:受拉区Φ16@15 cm,7根,2根3-φs15.2钢绞线;受压区Φ16@15 cm,7根。

腹板每米板宽截面配筋:受拉区Φ16@10 cm,10根;受压区Φ16@10 cm,10根。

6.2 荷载信息

(1)结构自重:由程序自动计入。

(2)二期恒载:桥面铺装 2.50 kN/m,每侧防撞护栏7.28 kN/m,每侧人行道14.30 kN/m。

(3)汽车吊有效荷载:

a.车轮荷载

中联重科QAY220车轮着地宽度 a1=0.2 m,b1=0.3 m。

单个车轮P作用于悬臂板有效分布宽度:a=a1+2H+2c=(0.9+2x)m;单个车轮 P作用于顶板跨中有效分布宽度:a=a1+2H+L/3=2.14 m<2L/3=3.49 m,取a=3.49 m;单个车轮P作用于支承处有效分布宽度:a=a1+2H+t=0.65 m。

故单轮作用于桥面的荷载有效分布宽度见图2。

由于单轮的作用于跨中和悬臂有效分布宽度均大于1.65 m,两轮的作用于跨中和悬臂有效分布宽度均大于4.45 m,存在多轮分布宽度重叠现象,多轮荷载有效分布宽度见图3。

图3 多个车轮荷载有效分布宽度(单位:m)

表1 支腿反力表kN

根据车轮轴荷、作用的位置有有效分布宽度求出每米板宽所受荷载。悬臂端部荷载:P1=20.9 kN;腹板顶部荷载:P2=91.3 kN;顶板跨中荷载:P3=25.5 kN。

b.支腿下路荷载

根据方案每个支腿下并排紧贴设置4个1.5 m×1.5 m的路基箱,通过十字形转换梁将支腿反力平均分摊到4个路基箱上,转换梁采用HW300×300×10/15制作,转换梁端支点下垫放不小于20 mm厚钢板,以解决局部支腿荷载过大的问题。

路基箱荷载有效分布宽度:b=b2+2H=3.2 m。

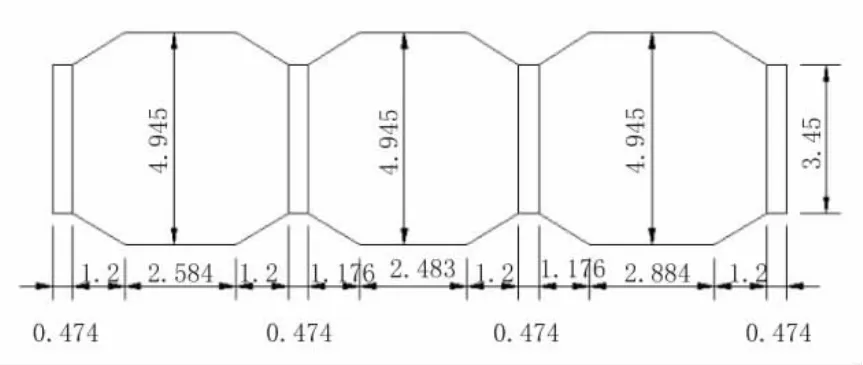

两个路基箱荷载紧邻作用于顶板跨中有效分布宽度:a=a2+2H+L/3=4.945 m>2L/3=3.49 m。

两个路基箱荷载紧邻作用于支承处有效分布宽度:a=a2+2H+t=3.45 m。

故路基箱作用于桥面的荷载分布宽度见图4。

图4 支腿荷载有效分布宽度(单位:m)

根据支腿反力及路基箱的位置求出每米板宽所受荷载:30 t吊装工况最大支腿反力:F=547.9 kN;顶板跨中处荷载:q1=34.6 kN/m;

腹板顶部处荷载:q2=49.6 kN/m;50 t吊装工况最大支腿反力:F=741.3 kN;顶板跨中处荷载:q3=46.8 kN/m;腹板顶部处荷载:q4=67.1 kN/m。

6.3 承载力复核

桥面板宽为24 m,选取跨中纵向1 m板宽建立横向框架有限元计算模型,对各工况按1.35恒+0.7×1.4活及1.2恒+1.4活进行荷载组合,得出内力包络结果见图5、图6。

图5 弯矩包络图

图6 剪力包络图

(1)顶板根部截面

Mj=-250.3 kN·m,Qj=-249.1 kN;截面有效高度h0=he-as=411 mm。不考虑受压钢筋:

抗弯承载力满足要求。

1.25 ×0.50×10-3α2ftdbh0=447.0 kN>Qj=249.1 kN

故不需要进行斜截面抗剪强度检算。

(2)顶板跨中截面

Mj=63.4 kN·m,Qj=-126.1 kN

截面有效高度h0=he-as=211 mm。不考虑受压钢筋,x=fsdAs/fcdb=16.8 mm。

抗弯承载力满足要求。

1.25 ×0.50×10-3α2ftdbh0=447.0 kN>Qj=128.0 kN

故不需要进行斜截面抗剪强度检算。

(4)底板截面

端部 Mj=-25.0 kN·m,Qj=23.0 kN

中部 Mj=6.9 kN·m,Qj=14.5 kN

截面配筋与顶板一致,截面厚度也一致,内力均小于顶板,可知底板承载力满足要求。

(5)应力验算

根据短期效应组合上下缘应力包络图(见图7、图8)可知,最大压应力为4.9 MPa,最大拉应力为1.82 MPa。

抗弯承载力满足要求。

1.25 ×0.50×10-3α2ftdbh0=229.4 kN>Qj=126.1 kN

故不需要进行斜截面抗剪强度检算。

(3)腹板截面

Mj=-185.4 kN·m Qj=128.0 kN

截面有效高度h0=he-as=411 mm

不考虑受压钢筋,x=fsdAs/fcdb=25.1 mm。

图7 短效组合下缘应力包络图

图8 短效组合上缘应力包络图

按规范,部分预应力A类构件控制应力为:

压应力,σkc+σpt≤0.5 fck=16.2 MPa

拉应力,σst-σpc≤0.7 ftk=1.885 MPa

由以上计算结果知,截面正应力均符合部分预应力A类构件设计要求。

7 结语

通过以上计算分析,220 t汽车吊上混凝土桥面行走及吊装作业,桥梁的承载力满足要求,应力在规范允许范围内,吊装方案可行。现场实施时,汽车沿规划好的路线行走和站位吊装,支腿荷载通过十字形转换梁传递给路基箱,转换梁下垫放了20 mm厚钢板,路基箱下方均匀铺设了50 mm厚的砂,保证了荷载有效传递与扩散。实施过程中对桥梁进行了密切观察监测,结构没有出现裂缝等异常现象。

[1]刘世奎.结构力学[M].北京:清华大学出版社,2008.

[2]JTG D60-2004,公路桥涵设计通用规范[S].

[3]JTG D62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[4]GB50017-2003,钢结构设计规范[S].

TU745.2

B

1009-7716(2017)10-0094-03

10.16799/j.cnki.csdqyfh.2017.10.027

2017-06-19

邓德员(1988-),男,湖南永州人,工程师,从事桥梁建设工作。