超声沉降法强化脱除印尼油砂油中机械杂质

2017-11-02李晓鸥李鹤鸣李东胜李文深

富 玉, 李晓鸥, 李鹤鸣, 李东胜, 李文深, 乔 波

(辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001)

超声沉降法强化脱除印尼油砂油中机械杂质

富 玉, 李晓鸥, 李鹤鸣, 李东胜, 李文深, 乔 波

(辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001)

以含机械杂质较高的印尼油砂油为实验对象,采用超声沉降法进行了强化脱除油砂油中机械杂质的实验研究。通过单因素实验考察超声波分离时间、焦化柴油质量分数、沉降时间、沉降温度对油砂油机械杂质脱除率的影响,通过正交实验确定印尼油砂油破乳除杂的适宜条件。结果表明,与传统沉降法相比,采用超声沉降法油砂油机械杂质的脱除率提高10%以上。在实验条件范围内,随着焦化柴油质量分数、超声沉降时间、沉降温度的增加,油砂油中机械杂质质量分数逐渐减小,机械杂质的脱除率逐渐增大,其中焦化柴油质量分数对精制油机械杂质质量分数影响最为显著。采用超声沉降法脱除印尼油砂油机械杂质的适宜条件为:沉降温度80 ℃,超声沉降时间4.4 h,超声波分离时间10.4 min,焦化柴油质量分数为30.9%。在此条件下,油砂油中最小机械杂质质量分数为0.26%。

印尼油砂油; 超声波时间; 焦化柴油掺量; 沉降时间; 沉降温度; 机械杂质

随着工业革命的推进,石油成为衡量一个国家经济发展水平的主要标准,其关系到国家的经济命脉和能源安全,在国民经济、国防和社会发展中具有极其重要的地位和作用[1-2]。石油资源需求增大,造成石油资源短缺。因此,人们逐渐关注非常规石油资源的开发。作为非常规能源的油砂沥青储量很大,统计表明,油砂油折合成重质油的总质量为(3~6)×1011t[3-4],其中印度尼西亚布敦岛的油砂资源超过了30亿t,经过分析测试,印尼油砂中油质量分数在20%以上,油质量分数相对较高,具有极高的经济开采前景[5]。但通过热碱水洗法、有机溶剂萃取法、热干馏法等[6-10]分离出来的油砂油含有10%~30%的机械杂质,阻碍了油砂油的利用。国内外研究表明,油砂油的净化一般采用原油的净化方法,如自然沉降、微波辐射法、电脱盐法、离心分离法、超声波分离法等。高品质的油砂油不仅使油砂开发的经济利益大大提高,也使我国油砂资源得到了更好的利用,为我国石油资源的短缺填补了后备力量。其中超声波技术工艺简单,操作方便,成本低廉,环保性和安全性高,是很有发展前景的新型方法。

超声波是一种在介质中传播的弹性机械波,具有机械振动、空化和热作用。它与传声介质的相互作用,可以改变甚至破坏介质的状态、性质、结构等。随着超声波技术的不断创新,已将超声波辅助破乳应用于原油、污油、老化油、油砂油等[11-14]。超声沉降法强化油砂油除杂的关键是降低油/水界面膜的表面张力,经过超声波清洗后,在机械振动的作用下使水滴分子间相互碰撞并且聚合,大量的机械杂质产生位移。通过向油砂油中加入焦化柴油,有利于降低油品的黏度,沉降机械杂质。利用超声波的机械振动和位移效应,溶于水中的机械杂质聚集变大实现破乳,根据油水密度的不同,在重力作用下沉降分离,达到破乳除杂的目的[15-19]。

1 实验部分

1.1 原料及仪器设备

甲苯(分析纯,沈阳东兴试剂厂),体积分数95%乙醇(分析纯,沈阳东兴试剂厂),焦化柴油(中国石油抚顺石化公司)。

电子分析天平(FA2004B,上海精科天美科学仪器有限公司);电热鼓风干燥箱(DHG-914OA,上海一恒科学仪器有限公司);电热恒温鼓 (DHG-9070A,上海精宏实验设备有限公司);鼓风干燥箱(上海精宏实验设备有限公司);旋片真空泵(ZXL-1,上海真空泵厂);超声波清洗机(深圳市德瑞超声波设备有限公司);超级恒温水浴(LB801-2,辽阳市恒温仪器厂)。

印度尼西亚油砂油呈黑色或黑褐色,属于高黏度、高机械杂质的重质原油,在常温下具有很差的流动性。油砂油性质见表1。

表1 油砂油性质

1.2 实验方法

在印度尼西亚油砂油原料中,掺入不同质量分数的焦化柴油,并加热使油砂油软化,加热过程中充分搅拌,使二者均匀混合。取出一定质量软化好的油砂油放入试管中,密封好放入超声波清洗机中,调整超声时间和温度,进行超声实验。取出超声处理完毕的烧杯,立即放入恒温水浴中沉降。沉降一定时间后,测量油样中机械杂质质量分数。

2 结果与讨论

2.1 单因素实验

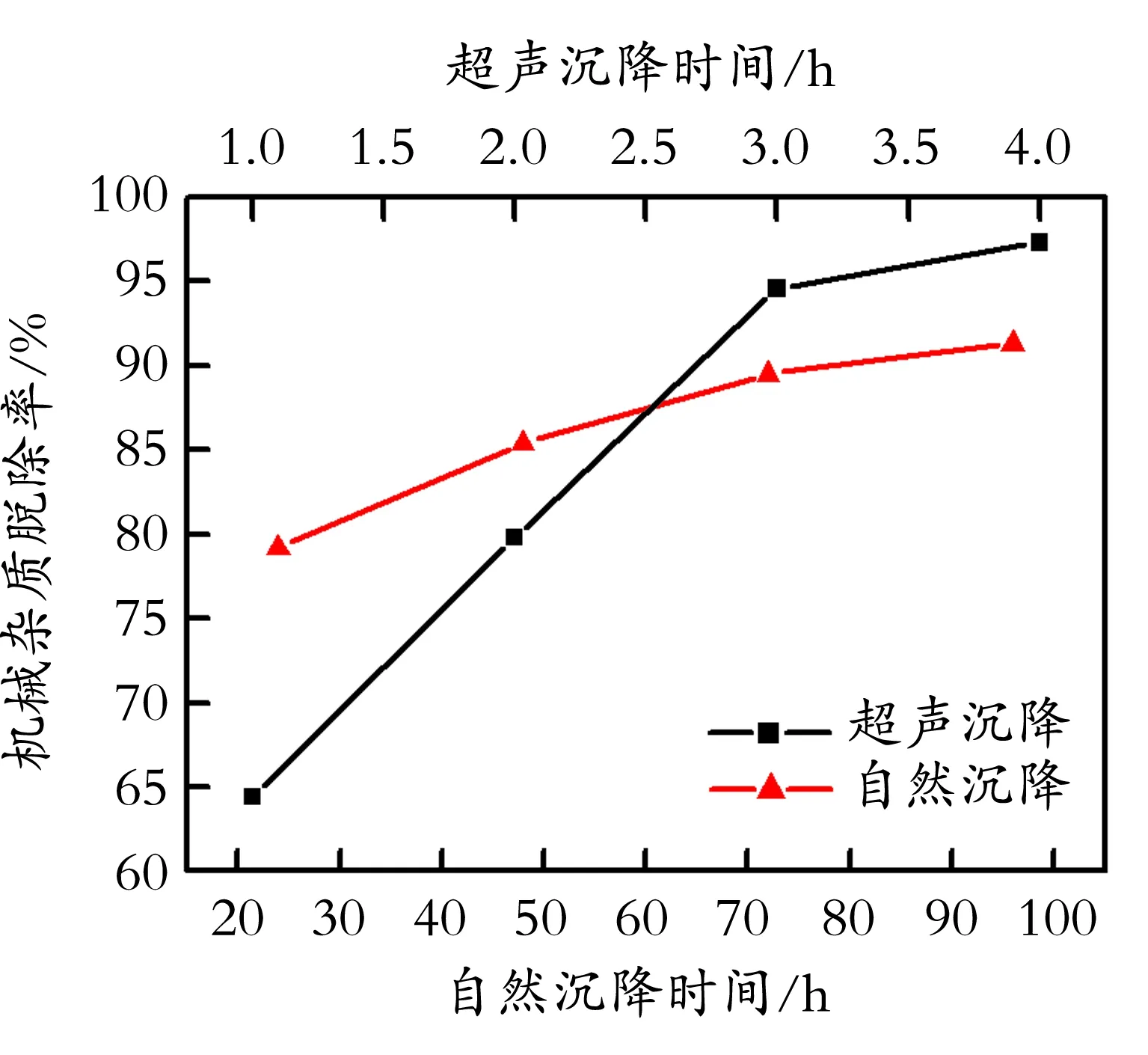

2.1.1 沉降时间对油砂油处理效果的影响 在超声波固定频率40 kHz、超声波分离时间10 min、焦化柴油质量分数30%、沉降温度80 ℃的条件下,考察沉降时间对油砂油处理效果的影响,结果如图1所示。

图1 沉降时间对机械杂质脱除率的影响

由图1可知,随着沉降时间的增加,超声沉降与自然沉降条件下的油砂油中机械杂质脱除率都呈上升趋势。在超声波作用下,3.0 h内能使油品中机械杂质质量分数大幅度降低。这是由于超声沉降开始时,较大粒径的机械杂质颗粒在超声波作用下破乳速率快,使机械杂质能快速地从油砂油中沉降下来。沉降时间为3.0~4.0 h时,机械杂质脱除率上升态势随着沉降时间的增加而放缓。其原因是油砂油的黏滞作用,沉降剩下小粒径的机械杂质需克服黏滞阻力,使破乳速率减小,沉降幅度减小,下降趋势趋近平稳。沉降4.0 h时,机械杂质的脱除率达到97.3%,机械杂质质量分数达到0.26%,达到炼厂要求。因此选择超声沉降时间3.0~4.0 h为宜。

从图1还可以看出,超声沉降时间为3.0 h时,机械杂质脱除率达到94.6%,机械杂质质量分数降至0.53%;对于相同的原料,自然沉降需4 d才能将机械杂质的脱除率提高到91.3%,机械杂质质量分数降到0.85%。可见,超声沉降与自然沉降相比,能在较短时间内快速脱除油品中的机械杂质。

2.1.2 超声波分离时间对油砂油处理效果的影响

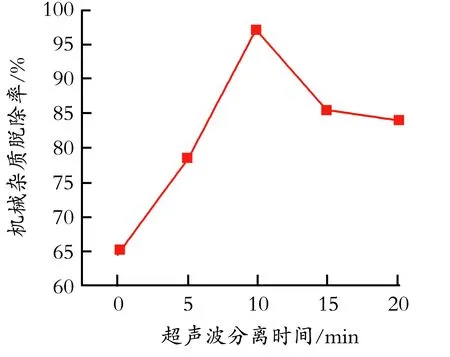

在超声波固定频率40 kHz、焦化柴油质量分数30%、沉降温度80 ℃、超声沉降时间4.0 h条件下,考察超声波分离时间对油砂油处理效果的影响,结果如图2所示。

图2 超声波分离时间对机械杂质脱除率的影响

由图2 可知,随着超声分离时间的增加,油砂油的机械杂质质量分数先下降后上升。超声波分离时间小于10 min时,机械杂质质量分数随着处理时间的增长逐渐降低,脱除率逐渐增大。原因是随着分离时间的增加,超声波分离强度的增大,对油砂油上杂质的剥离强度在逐渐加大,油砂油杂质脱除率在增加。当超声波分离时间大于10 min时,超声波作用改变油砂油的内部结构,增加了细小杂质对油砂油的吸附能力,使预处理效果有一定程度的下降,影响了机械杂质和水分脱除。在超声波分离10 min时,机械杂质质量分数降到最低,机械杂质质量分数0.26%,机械杂质的脱除率达到97.3%。因此,超声波分离时间在10 min左右为宜。

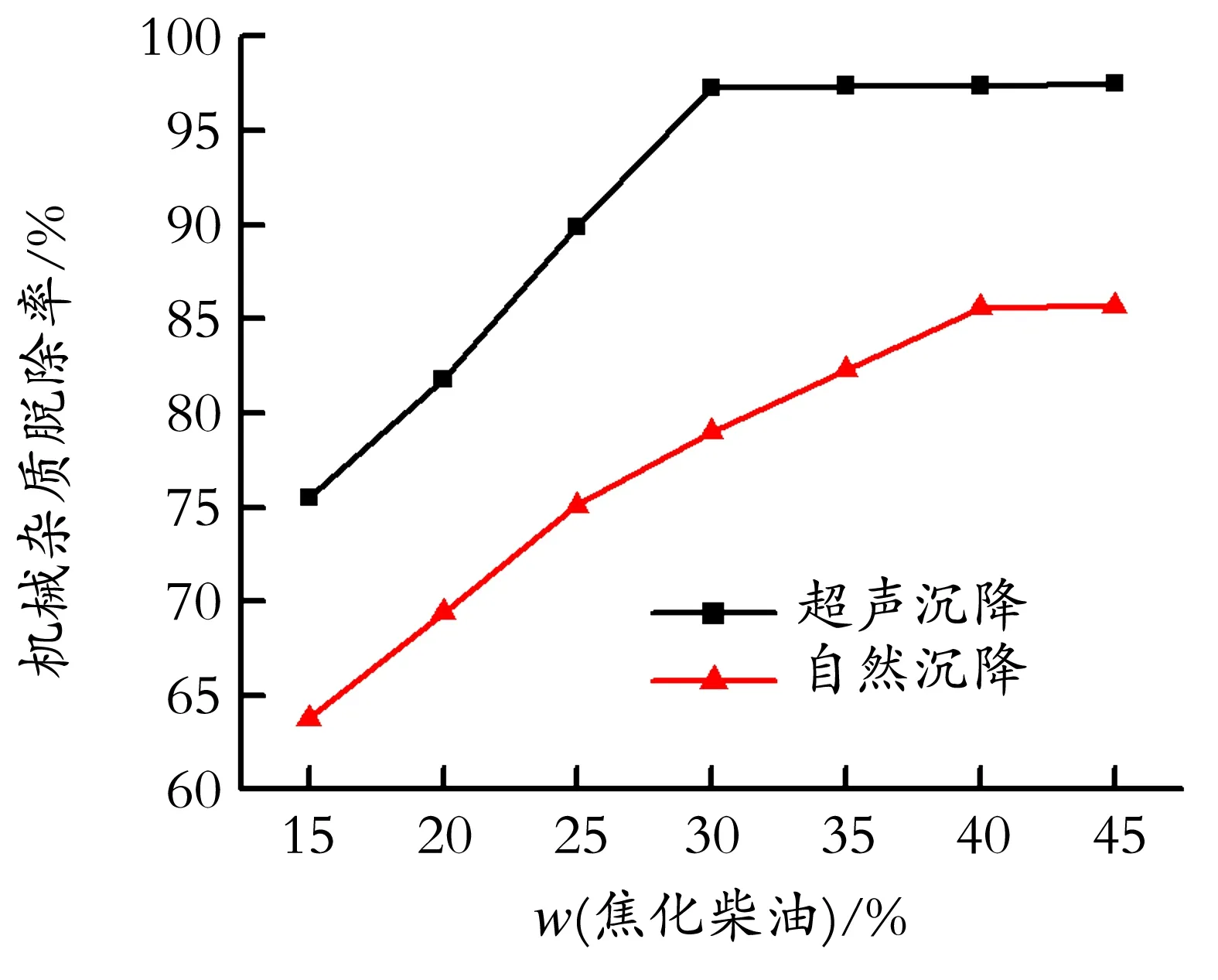

2.1.3 焦化柴油质量分数对油砂油处理效果的影响 在超声波固定频率40 kHz、沉降温度80 ℃、超声沉降时间4.0 h、超声波分离时间10 min条件下,考察焦化柴油质量分数对油砂油处理效果的影响,结果如图3所示。

由图3可知,随着焦化柴油质量分数的增加,在超声沉降和自然沉降的操作条件下,油品中机械杂质质量分数先大幅度减小后基本不变,机械杂质脱除率先明显增大后基本不变。焦化柴油质量分数小于30%时,随着焦化柴油质量分数的增加,油砂油中机械杂质的质量分数大幅度下降,机械杂质的脱除率明显增大。由于油砂油与焦化柴油都属于非极性物质,掺入焦化柴油可以很好地降低油品的黏度和密度,使油品的流动性增大,从而加大机械杂质的沉降速度,加快了与油品的分离。焦化柴油质量分数为30%~45%时,随着焦化柴油质量分数的增加,机械杂质脱除率趋向平稳。因此,焦化柴油质量分数在25%~30%为宜。

图3 焦化柴油质量分数对机械杂质脱除率的影响

从图3中还可以看出,超声波的介入大幅度提高了油砂油机械杂质的脱除率。这是由于超声波的机械振动作用使焦化柴油均匀地分散在油砂油中,增加其与油砂油的溶解度,并减小油水界面膜强度,使掺在水中的机械杂质与油砂油更容易分离。在焦化柴油质量分数为15%~30%时,自然沉降的油砂油机械杂质脱除率从63.8%升到79.0%,机械杂质质量分数从3.54%降到1.29%。当加入超声波作用,机械杂质脱除率从75.5%升到97.3%,机械杂质质量分数由2.39%降到0.26%。这说明加入超声波作用能使油砂油中机械杂质的脱除率提高幅度超过10%,得到高品质的油砂油。

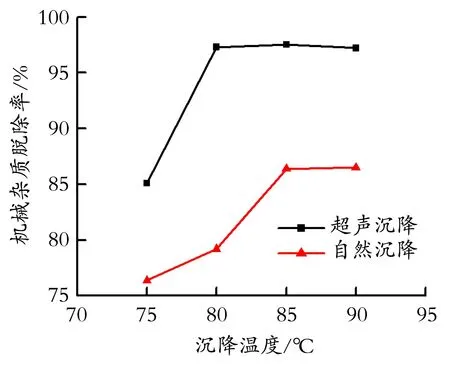

2.1.4 沉降温度对油砂油处理效果的影响 在超声波固定频率40 kHz、焦化柴油质量分数30%、超声沉降时间4.0 h、超声波分离时间10 min条件下,考察沉降温度对油砂油处理效果的影响,结果如图4所示。

图4 沉降温度对机械杂质脱除率的影响

由图4可知,在超声波作用下,随着沉降温度的升高,机械杂质脱除率先增大后降低。当沉降温度小于80 ℃时,随着沉降温度的升高,机械杂质脱除率明显增大。这是因为随着沉降温度的升高,油砂油的黏度逐渐变小,超声波的穿透力增强,促使机械杂质运动加剧,使机械杂质更易从油品中分离出来。温度在80~85 ℃时,随着沉降温度的升高,机械杂质质量分数下降缓慢。机械杂质脱除率最高能达到97.5%,对应的机械杂质质量分数为0.24%。当沉降温度大于85 ℃时,随着沉降温度的升高,机械杂质的质量分数有所上升。这是由于沉降温度过高时,流体分子热运动使粒子发生布朗运动,使机械杂质脱除率降低,影响分离效果。因此,沉降温度选择在80~85 ℃。

2.2 正交实验

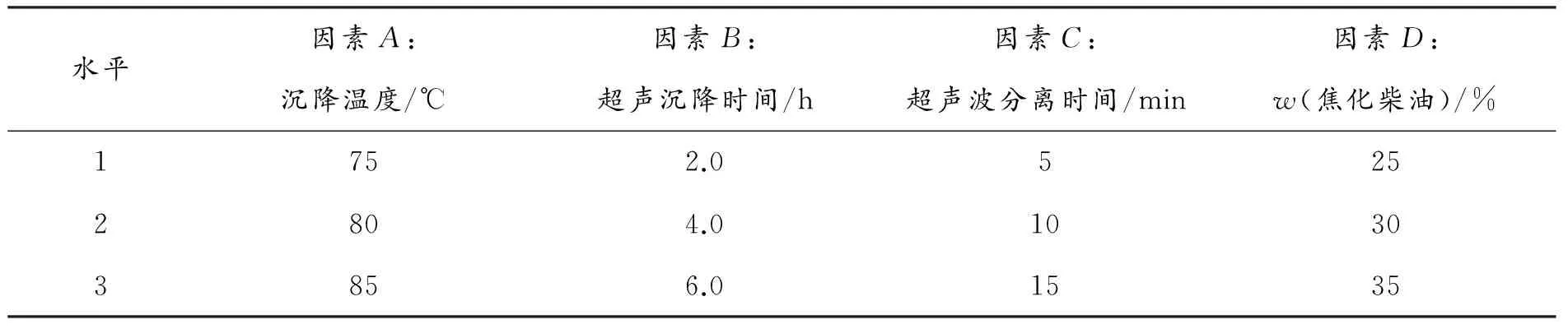

2.2.1 正交实验极差分析 单因素实验表明,超声沉降法可以显著提高印尼油砂油机械杂质的脱除率,参考单因素考察结果,针对印尼油砂油超声沉降处理,设计四因素三水平的正交实验。正交实验设计见表2,实验结果见表3。

表2 正交实验设计

表3 正交实验结果

由表3中极差数据可以看出,四个因素对油砂油的机械杂质质量分数的影响依次是焦化柴油质量分数>超声波分离时间>超声沉降时间>沉降温度。

2.2.2 数据拟合与优化 在正交实验的基础上,对油砂油的沉降温度、沉降时间、超声波处理时间、焦化柴油质量分数利用多元非线性回归参数进行求解。回归方程为:

Y=114.84-2.19K+1.4×10-2K2+0.86T-0.14T2-0.69U+3.3×10-2U2-1.58O+2.5×10-2O2

(1)

式中,K为沉降温度,℃;T为超声沉降时间,h;U为超声波分离时间,min;O为焦化柴油质量分数,%;Y为机械杂质质量分数,%。

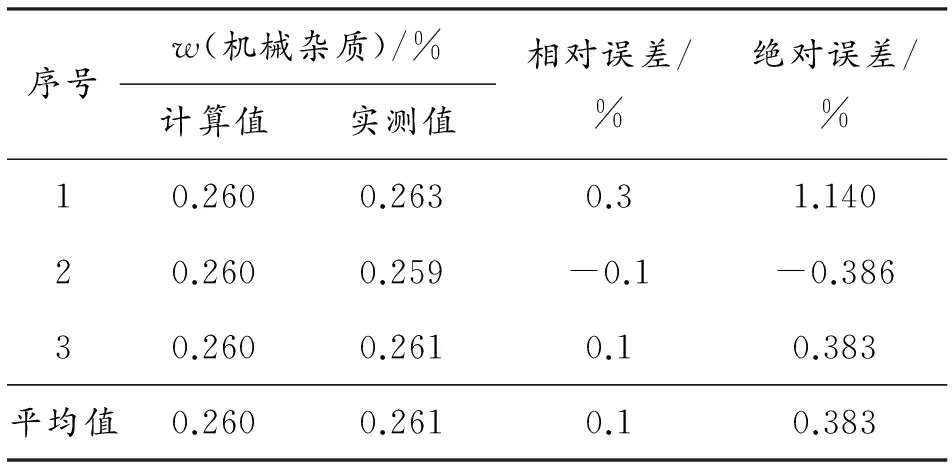

结合上述拟合曲线方程,以油砂油最小机械杂质质量分数为目标函数进行优化求解。其最优解为:沉降温度为80 ℃,超声沉降时间为4.4 h,超声波分离时间为10.4 min,焦化柴油质量分数为30.9%,机械杂质质量分数为0.26%。为了验证数据拟合求得最优解的可靠性、准确性,在最优操作条件下进行3次验证实验,优化结果及实验验证结果对比见表4。

表4 最优条件平行实验效果

由表4可知,理论计算值和实际测量值相近,在实验条件范围内,关联式可以用于指导实际操作。

3 结 论

(1)随着超声波分离时间的增加,机械杂质质量分数先降低后增大。随着焦化柴油质量分数、沉降时间、沉降温度的增加,机械杂质质量分数逐渐降低。与自然沉降法相比,在相同条件下,超声沉降法的脱除率提高10%以上。

(2)超声沉降法强化脱除印尼油砂油中机械杂质优化条件为:沉降温度80 ℃,沉降时间4.4 h,超声波分离时间10.4 min,焦化柴油质量分数30.9%。此时,油砂油中机械杂质质量分数为0.26%,机械杂质脱除率能达到97.3%。

[1] 王燕.提高我国石油工业国际竞争力的研究[D]. 北京:中国石油大学(北京), 2007.

[2] Niu J Y, Hu J Y. Formation and distribution of heavy oil and tar sands in China[J]. Mar. Pet. Gcol., 1999, 16(1):85-95.

[3] 许修强, 王红岩, 郑德温, 等.新疆油砂水洗分离提油工艺研究[J]. 化工科技, 2008, 16(6):1-4.

[4] Liu Y, Ma Y, Li S Y. Thepyrolysis of buton oil sands and its kinetics[J]. Energy Sources Part A:Recovery, Utilization and Environmental Effects, 2012, 34(17):1599-1608.

[5] 许修强, 郑德温, 徐金明, 等. 我国油砂分离技术研究进展[J]. 现代化工, 2010, 30(8):12-17.

[6] 赵瑞玉, 张超, 鲍严旭, 等. 新疆油砂溶剂萃取研究[J]. 油田化学, 2015, 32(2):282-286.

[7] 刘阁, 陈彬, 张贤明, 等. 物理破乳技术在废油处理中的应用[J]. 应用化工, 2011, 40(2):329-334.

[8] Xia L Y. Stability and demulsification of emulsions stabilized by asphaltenes or resins [J]. Journal of Colloid and Interface Science, 2004, 27(1):504-506.

[9] 张一舸, 曹祖宾, 杨帆, 等. 世界油砂分离技术进展[J]. 天然气工业, 2008, 28(12):110-195.

[10] Masliyah J, Zhou Z J, Xu Z, et al. Understanding water-based bitumen extraction from Athabasca oil sands[J]. The Canadian Journal of Chemical Enginering, 2004, 82(4):628-654.

[11] 戴明, 王春霞, 彭伟, 等. U-40稠油破乳剂的研究与应用[J]. 油田化学, 2010, 27(4):436-438.

[12] Kumar K,Nikolon A D, Wasan D T.Mechanism of stabilization of water-in-crud e-oil emulsion[J]. Ind. Eng. Chem. Res., 2001, 40:3009-3014.

[13] 丁德磬, 孙在春,杨国华, 等. 原油乳状液的稳定与破乳[J]. 油田化学,1998, 15(1):82-86.

[14] 孙保江, 颜大椿. 乳化原油的超声波脱水研究[J]. 声学学报, 1999, 24(3):327-331.

[15] 寇杰, 刘松林. 超声波稠油脱水研究[J]. 油气田地面工程, 2009, 28(8):1-3.

[16] 虞建业, 袁萍, 顾春光. 超声辐照法原油破乳脱水的室内研究[J]. 油田化学, 2002, 19(2):141-143.

[17] 宗松, 叶国祥, 韩萍芳, 等. 超声波强化重质原油脱水脱钙[J]. 石油学报, 2007, 23(6):75-78.

[18] 张玉玺, 刘慧敏. 高含钙原油微乳体系的破坏及钙的脱除[J]. 石油与天然气化工, 2004, 33(3):193-196.

[19] Yui S, Chtmg K H. Processing oil sands bitumen is Syn-crude’S R&D focus[J]. Oil & Gas Journal,2001, 99(17):46-52.

Enhanced Removal of the Mechanical Impurities in Oil-Sands-Oil from Indonesia by Ultrasound-Sedimentation Method

Fu Yu, Li Xiaoou, Li Heming, Li Dongsheng, Li Wenshen, Qiao Bo

(DepartmentofChemistry,ChemicalEngineeringandEnvironment,LiaoningShihuaUniversity,FushunLiaoning113001,China)

The subject of experiment is oil-sands-oil with high mechanical impurity. The study on the enhanced removal of mechanical impurities in oil-sands-oil was carried out by ultrasonic-sedimentation method. The effect factors including ultrasonic separation time, proportion of coking diesel oil, sedimentation time and sedimentation temperature were studied, respectively. The suitable conditions of demulsification and deimpurity in Indonesia's oil-sands-oil were investigated by orthogonal experiment. The experimental results show that compared with the traditional sedimentation method, the removal rate of mechanical impurities in oil-sands-oil is increased by more than 10% by ultrasonic-sedimentation method. With the increase of the proportion of coking diesel oil, sedimentation time and sedimentation temperature, the proportion of mechanical impurities in oil sands decreased and the removal rate of mechanical impurities gradually increased. The proportion of coking diesel oil was the most important factor on the mechanical impurity proportion of refined oil. The optimum conditions for the removal of mechanical impurities by ultrasonic-sedimentation method are as follows: the sedimentation temperature of 80 ℃, sedimentation time of 4.4 h, ultrasonic cleaning time 10.4 min and the mass proportion of coker diesel oil of 30.9%. Under the optimal conditions, the minimum mechanical impurity in the oil-sands-oil was 0.26%.

Indonesian oil-sands oil; Ultrasonic duration; Coker diesel; Sedimentation time; Sedimentation temperature; Mechanical impurity

1672-6952(2017)05-0017-05

投稿网址:http://journal.lnpu.edu.cn

2016-10-11

2016-11-10

富玉(1991-),女,硕士研究生,从事非常规石油能源利用的研究;E-mail:694105786@qq.com。

李晓鸥(1964-),女,硕士,教授,从事化工新工艺方面的研究;E-mail:lxo8823562@163.com。

TE624; TB559

A

10.3969/j.issn.1672-6952.2017.05.004

(编辑 宋官龙)