一种新型液压支架推移板装置在老石旦煤矿的实践

2017-11-01李晓旭

李晓旭

摘要:针对采煤工作面受到煤层地质条件变化的影响,液压支架发生倾斜、咬架和液压支架与刮板运输机的十字头连接处经常频繁断裂、液压支架推拉杆与刮板输送机连接孔错位较大无法连接的实际情况研制出一种新型液压支架推移板装置,并阐述了新型液压支架推移板装置的工作原理和使用注意事项,在老石旦煤矿031604工作面进行了试验应用,收到了良好的使用效果,提高了走架推溜效率,保障了工作面的安全、高效地生产。

关键词:液压支架;推移板装置;实践与应用

中图分类号:TB文献标识码:Adoi:10.19311/j.cnki.16723198.2017.32.092

1引言

煤炭是我国能源结构中的支柱,煤矿的安全高效生产是源源不断提供煤炭的基础,井工煤矿占我国煤矿数量比重的90%以上,所以井工煤矿安全高效生产是原煤生产的重中之重。井工煤矿的原煤生产主要依靠综采或综放工作面,工作面的设备状况和地质条件直接煤矿的原煤产量。液压支架作为采煤工作面的钢铁长城,不仅支撑着工作面上覆矿山压力,而且保障着作业空间的安全。故液压支架是回采工作面最主要的设备之一,其良好的工况对煤矿的安全高效生产有着直接影响。传统的液压支架与刮板输送机间的十字头连接,在使用过程中由于受到煤矿井下煤层地质赋存条件的瞬时变化,煤层倾角、厚度变化对采煤工作面设备布置的影响,例如当煤层倾角增大时,工作面液压支架倾角也随之增大,液压支架自身重力沿煤层底板方向分力也增大,易导致液压支架发生倾斜,相邻液压支架挤架、咬架,所以十字头连接处经常频繁断裂、液压支架推拉杆与刮板输送机连接孔错位较大无法连接等问题。为此需经常更换十字头或采用刮板链进行软连接,致使液压支架工况差,工人劳动强度大,危险系数增高等问题。如何破解这个难题是综采或综放工作面实际生产中急需解决的问题。

2提出问题

针对这种情况我们积极探索如何能够设计一种装置来及时纠正传统十字头连接仅固定在刮板输送机一个点上的缺陷,有效的对倾斜支架在拉架过程中提供一个向上的拉力,避免支架沿底板下滑,造成支架倾斜或挤架等现象发生,终于研制出了一种新型液压支架推移板装置。该装置改变传统支架倾斜时,需要单体液压支柱、刮板链等设备配合将支架扶正,确保了扶正液压支架过程中的安全,提高了扶正支架的速度,减少了工人劳动强度,为煤矿井下采煤工作面的安全生产构筑起一道牢固的安全防线。

3分析问题

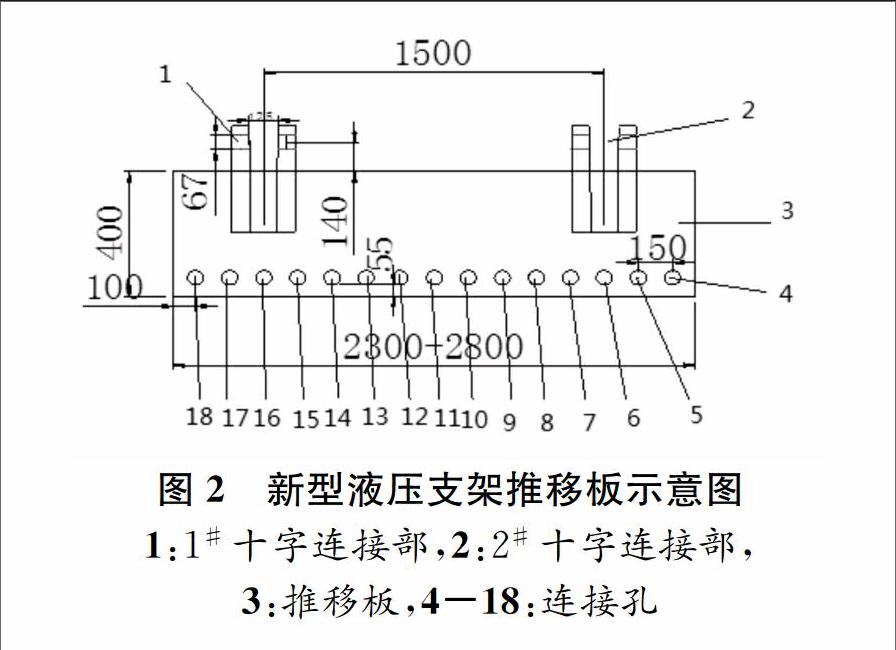

传统的十字头通常是每架液压支架的推拉杆对应一节刮板输送机溜槽上的一个连接孔。当工作面平缓、刮板输送机不下滑时,可以保证液压支架和刮板输送机的工况良好。当工作面倾角发生变化,出现褶曲构造,或刮板输送机下滑时,液压支架的推拉杆与刮板输送机溜槽上的连接孔将会出现偏差,导致十字头受力增大,甚至断裂。故传统的十字头连接是单一的点连接,对工作面条件变化、地质条件变化和刮板输送机的下滑等适应能力较差,传统的十字头连接如图1所示。

4解决问题

4.1矿井及工作面概况

老石旦煤矿隶属于神华集团乌海能源有限责任公司,核定生产能力150万吨/年,矿井采用斜井—立井混合式开拓方式,采用单一水平采区式开采,目前主采北三采区12#、16#煤层,在12#煤层布置一个综采工作面,16#煤层布置两个综放工作面。

矿井采用中央分列式通风,全矿有4个井筒,主、副井、北三风井进风,回风立井回风。回风立井安装了两台主要通风机,一台运转,一台备用,双电源供电,型号均为FBCDZ№23,功率2*132kW。矿井4月份风量测定:总进风量为5021m3/min,总回风量为5191m3/min;矿井通风压力1950Pa,矿井通风等积孔为24m2。矿井有效风量率为873%。

2014年矿井瓦斯等级鉴定,瓦斯绝对涌出量为549m3/min,相对涌出量207m3/t,属瓦斯矿井。矿井防灭火系统以注氮防灭火为主、喷洒阻化剂为辅,并安装了束管监测系统,对易发火地点实时监测预报。2014年6月煤炭科学研究总院重庆研究院鉴定该矿自燃倾向等级鉴定结果为12#、16#煤层均为Ⅱ类自燃煤层;最短自然发火期分别为12#煤层:59天、16#煤层:63天。井田内煤层煤尘均有爆炸性,属易自燃煤。该矿031604综放工作面位于北二16#运输下山左翼,其东北为北二16#运输下山,东北、北西为未开采区。工作面走向长:1050m,倾斜长:246m,面积:258300m2,煤层倾角:5°,煤层密度155t/m3,煤层厚度:88m,机采高度3m,放顶煤高度58m,采放比为1∶193,采煤机截深为06m,日循环个数2个,月进度40m,工作面设计风量930m3/min,工作面最大月产量为125万t。采用走向长壁后退式综合机械化放顶煤采煤方法,全部垮落法充填采空区。

4.2工作原理

本液压支架推移板研制的工作原理如下:

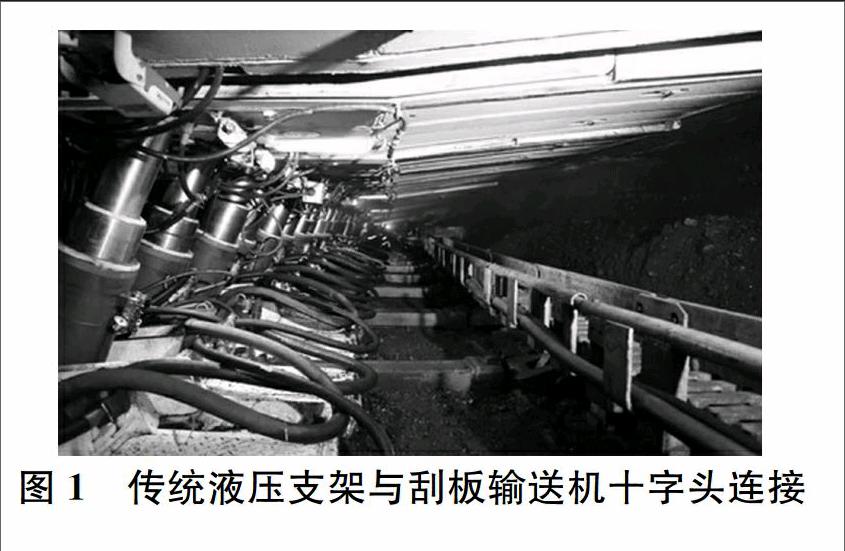

一种新型液压支架推移板如图2所示, 1#十字连接部1连接在上部刮板输送机溜槽上,2#十字连接部2连接在下部刮板输送机溜槽上,推移板3布置在液压支架与刮板输送机之间,连接孔4-18连接上下两部液压支架,支架十字头连接在6-7、15-16连接孔上。当煤层倾角变大时,上部和下部支架均受重力分力和顶板矿山压力分力,导致支架下滑,1#十字连接部1和2#十字连接部2连接的刮板输送机溜槽下滑位移量较小,致使刮板输送机溜槽与液压支架间错位,十字头连接受力增大,与原工况不符。当煤层倾角变化,支架下滑位移量大于刮板输送机下滑位移量时,液压支架十字头由原来连接在6-7、15-16连接孔,根据位移错差大小,可以调节连接在4-5或5-6、13-14或14-15上。首先,刮板输送机可以为下滑的液压支架提供一个向上的拉力,避免液压支架倾斜,促使液壓支架回到正常位置上。其次,可以减小支架和刮板输送机位移错差产生的横向破断力,减少十字头断裂故障的发生。endprint

新型液压支架推移板装置应用注意事项:

(1)首先根据移动液压支架推拉力计算推移板厚度及连接孔距推移板边沿距离。

(2)液压支架与推移板连接时需选用加强连接销,尽量避免软连接。

(3)需及时掌握工作面倾角变化、工作面长度变化、刮板输送机和液压支架位移差,分析支架、刮板输送机和推移板受力状况,以便及时调整连接孔位置。

(4)日常工作时加强对推移板连接孔观察,避免连接孔距边沿距离过小,致使推移板受力过大时损坏。推移板变形严重时,需及时更换新推移板。

5应用案例

老石旦煤矿031604综放工作面自2015年10月份进行回采以来,采煤工作面液压支架由于受到地质条件的影响经常发生倾斜、咬架现象,液压支架与刮板运输机的十字头连接处经常频繁断裂。自2016年4月份开始在该工作面陆续更换使用了新型液压支架推移板装置后收到了良好的使用效果,采煤工作面液压支架发生倾斜、咬架现象明显地减少了很多,同时液压支架与刮板运输机的十字头连接处发生断裂的几率也明显地下降了许多,保证了人员移架推溜的安全,为工作面安全高效地生产创造了有利的条件。现场使用如图3所示。

6结语

(1)该新型液压支架推移板既有十字头的刚性控制作用,又有刮板链软连接的灵活性,实现了液压支架与刮板输送机灵活连接,保证了两者有较好的相互控制效果。

(2)该新型液压支架推移板结构简单、制作容易,成本低、安装方便的优点,其重量轻,易于井下搬运,使用更换方便。

(3)该新型液压支架推移板的发明降低了工人生产过程中的劳动强度和劳动时间,提高了移动液压支架的效率,并保证了移动液压支架过程中的安全。

(4)该新型液压支架推移板使用范围广,尤其适用于综采工作面和综放工作面,目前该两种工作面布置方式占全国井工煤矿回采工作面的75%以上,故推广后具有较好的社会和经济效益。

参考文献

[1]张宁.对煤矿开采机械设备及自动化技术的分析[J].内蒙古煤炭经济,2015,(4):3537.

[2]付强.苏北地方煤矿采煤机械化的现状与展望[J].能源技术与管理,1984,(3):4144.

[3]唐健.全面推进煤矿开采机械智能信息化建设的研究[J]. 煤矿机械,2013,(7):8386.

[4]李峰.煤矿采煤方法和采煤技术的选择浅谈[J].能源與节能.2014,(1):9698.endprint