高温超导飞轮储能系统研究现状

2017-11-01李万杰张国民艾立旺刘国乐余志强邱清泉

李万杰, 张国民, 艾立旺, 刘国乐, 余志强, 邱清泉

(1. 中国科学院电工研究所, 北京 100190; 2. 中国科学院大学, 北京 100049; 3. 中国科学院应用超导重点实验室, 北京 100190; 4. 西安西电电气研究院有限责任公司,陕西 西安 710075; 5. 石家庄铁道大学电气与电子工程学院, 河北 石家庄 050043)

高温超导飞轮储能系统研究现状

李万杰1,2,3,4, 张国民1,3, 艾立旺1,2,3, 刘国乐1,2,3, 余志强5, 邱清泉1,3

(1. 中国科学院电工研究所, 北京 100190; 2. 中国科学院大学, 北京 100049; 3. 中国科学院应用超导重点实验室, 北京 100190; 4. 西安西电电气研究院有限责任公司,陕西 西安 710075; 5. 石家庄铁道大学电气与电子工程学院, 河北 石家庄 050043)

高温超导飞轮储能系统具有功率密度高、控制简单、效率高、寿命长、环境友好等优点, 未来在可再生能源发电、地铁制动能量回收、大功率脉冲电源、电力系统电压稳定等方面具有广阔应用前景。本文介绍了高温超导飞轮储能系统的原理结构、国内外的研究现状、亟需解决的关键技术问题及未来的发展趋势。

高温超导; 磁悬浮轴承; 飞轮储能; 自稳定

1 引言

随着化石能源的短缺、环境污染以及气候变化等问题的日益突出,世界各国对可再生能源的发展和高效利用给予了高度重视。随着风能、太阳能等可再生能源的大规模发展和并网,其间歇性和随机性对电网的安全稳定运行造成了严重不利影响。因此先进储能技术成为以新能源变革为核心的智能大电网的重要环节[1]。储能可分为机械、电化学、电磁、热力四种方式。技术较为成熟、应用较多的是抽水蓄能和电池储能,压缩空气储能、飞轮储能和熔盐储能在国外也已有商业化应用。目前,储能技术在向多种储能方式集成(复合储能或集成储能)的方向发展。表1为常见储能方式的比较[2-4]。

相比其他储能方式,飞轮储能具有功率密度高、能量转换效率高、使用寿命长、充电时间短、维护周期长、对环境友好等优点。目前全球至少有3000套基于飞轮储能的大功率绿色电源在安全运行[5]。飞轮储能技术根据支撑轴承的方式分为机械轴承飞轮储能和磁悬浮轴承飞轮储能两种方式。机械轴承存在机械摩擦,其储能效率偏低,轴承寿命短,维护频率偏高。电磁悬浮轴承需要实时监测飞轮转子的位置并调节磁场大小,具有控制系统复杂、可靠性低、成本高等缺点。而超导轴承具有能够实现自稳定悬浮、无需控制、能耗小、可靠性高等优点,使得高温超导飞轮储能系统成为飞轮储能技术一个新的重要研究方向,受到国内外学术界的广泛关注[6]。

2 高温超导飞轮储能系统的原理和结构

2.1基本工作原理

高温超导飞轮储能系统是利用超导磁悬浮轴承的飞轮储能系统。储能阶段,利用高速电动/发电机将飞轮转子加速至额定转速,将电能转化为机械能储存;能量释放阶段,电动机转换为发电机工作模式,机械能转换为电能,并通过电力电子变换装置得到相应的频率和电压等级以实现电能供给。

飞轮储能的能量E可表示为:

(1)

式中,J为飞轮转子转动惯量;ω为飞轮转子角速度。

由式(1)可知,飞轮储能系统储存的能量与飞轮转子转速的平方和转动惯量成正比。转速越高,储存的能量越大。

表1 常见储能方式的比较Tab.1 Comparison of common energy storage patterns

2.2主要结构

高温超导飞轮储能系统结构图如图1所示。高温超导飞轮储能系统主要由飞轮、高温超导磁悬浮轴承、电动/发电机、电力电子装置、真空腔及低温装置等主要部件组成。

图1 高温超导飞轮储能系统结构图Fig.1 Structure of HTS FESS

2.2.1 飞轮

飞轮是储能的载体,在转速很高时需要承受很大的离心力。飞轮结构的设计原则是满足旋转强度的同时,尽可能提高飞轮的储能密度。对于结构和形状确定的飞轮储能系统,考虑离心力引起结构破坏对飞轮转速的限制,飞轮储能密度DoE如下:

(2)

式中,K为形状系数;σ为材料许用强度;ρ为材料密度。为提高储能密度,在设计飞轮时应选取强度高、密度低即比强度高的材料,并尽可能提高飞轮的形状系数[7]。飞轮转子的材料目前主要有金属和复合材料两大类,由于复合材料比强度高,可设计性强,是目前国内外制作飞轮的首选材料。飞轮形状主要有单层和多层圆柱状、环状、纺锤状、伞状、实心圆盘等[8]。

2.2.2 超导磁悬浮轴承系统

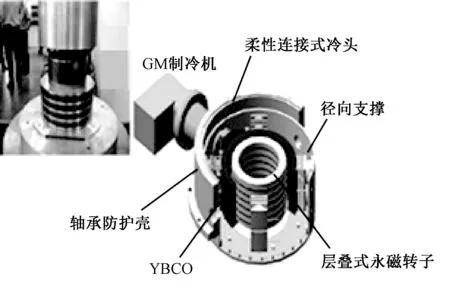

超导磁悬浮轴承(SMB)是超导飞轮储能系统的核心部件,其作用是支撑飞轮转子实现自稳定悬浮,从而保证其无摩擦高速旋转。超导磁悬浮轴承通常由超导定子和永磁转子构成,一般设计为轴对称结构。超导定子主要由超导块材、低温杜瓦等构成,永磁转子主要由永磁材料、聚磁软铁等构成。超导磁悬浮轴承按照超导定子和永磁转子的位置关系分为轴向型和径向型。轴向型超导轴承超导定子和永磁转子在轴向位置相对布置,结构较为简单。径向型超导轴承的定转子采用以主轴为中心轴的环绕布置方式,永磁转子采用层叠方式,层间采用软铁聚磁增强磁场,超导定子也采用多层布置方式,每层由多个超导块拼接成圆环,由高导冷材料封装,以起到传导冷却和保护的作用。典型结构如图2所示。

图2 典型径向型SMB结构示意图Fig.2 Typical structure of radial SMB

为了提高飞轮储能系统轴承的载荷能力和刚度,必要时需要附加永磁轴承或电磁轴承。为了在飞轮储能系统启动和停止运行时对飞轮主轴进行支撑并在运行过程中进行限位保护,需要在飞轮主轴的上下端部附加机械轴承。

2.2.3 电动/发电机

电动/发电机是高温超导飞轮储能系统能量转换的部件。充电时运行于电动机模式,放电时运行于发电机模式,一台电机兼容两种运行模式,减小了飞轮储能系统的体积和重量。飞轮储能系统对电机的要求是高速性能好,效率高,空载损耗极低,体积小,易维护,并且能够在较大的转速范围运行。目前应用于飞轮储能系统的电机主要有永磁同步电机、开关磁阻电机、异步电机、永磁无刷直流电机,近年来还有基于混合转子结构的磁悬浮电机、盘式电机被应用[9]。永磁电机结构简单,调速范围宽,效率高,转子损耗低,在储能系统中应用最广泛。

2.2.4 电力电子装置

电力电子装置是飞轮储能系统实现电能和机械能相互转换的关键装置。储能阶段对电网交流电进行变频、整流等变换,驱动电动/发电机加速飞轮实现电能向机械能转换;电机加速至额定转速后,电力电子装置输出低压保持电机空载损耗为最低水平;释能阶段将电机发出的电能变换为与电网频率、相位、幅值一致的交流电供给负荷。电力电子装置需满足可靠性好,转换效率高,控制简单易于实现。

此外,高温超导飞轮储能系统还包括真空腔、低温制冷装置、监控装置等。真空腔为飞轮高速运转提供低风阻环境,同时起到安全防护作用。低温制冷装置为超导轴承稳定工作提供低温环境。监控装置用于实时了解飞轮储能系统的运行状态,以便更好地进行控制。综上所述,高温超导飞轮储能系统涉及机械、电磁、低温、真空等多因素,结构复杂,元部件众多,对加工精度及安装要求极高。

3 国内外发展现状

目前,常规飞轮储能系统已实现了商业化应用,美国的Active Power公司、VYCON公司及国内的北京奇峰聚能科技公司、盾石磁能科技公司、北京泓慧能源科技公司等在全球都已有业绩,受到了客户的较高评价。高温超导飞轮储能系统方面,美国、德国、日本、韩国等多个国家已经投入大量资金和人力开展样机的研制工作,并取得显著成绩。代表性的有美国波音公司、德国ATZ公司、日本国际超导产业技术研究中心、韩国电力研究院等。国内有中国科学院电工研究所、西南交通大学、上海大学、华中科技大学等单位[10-12]。

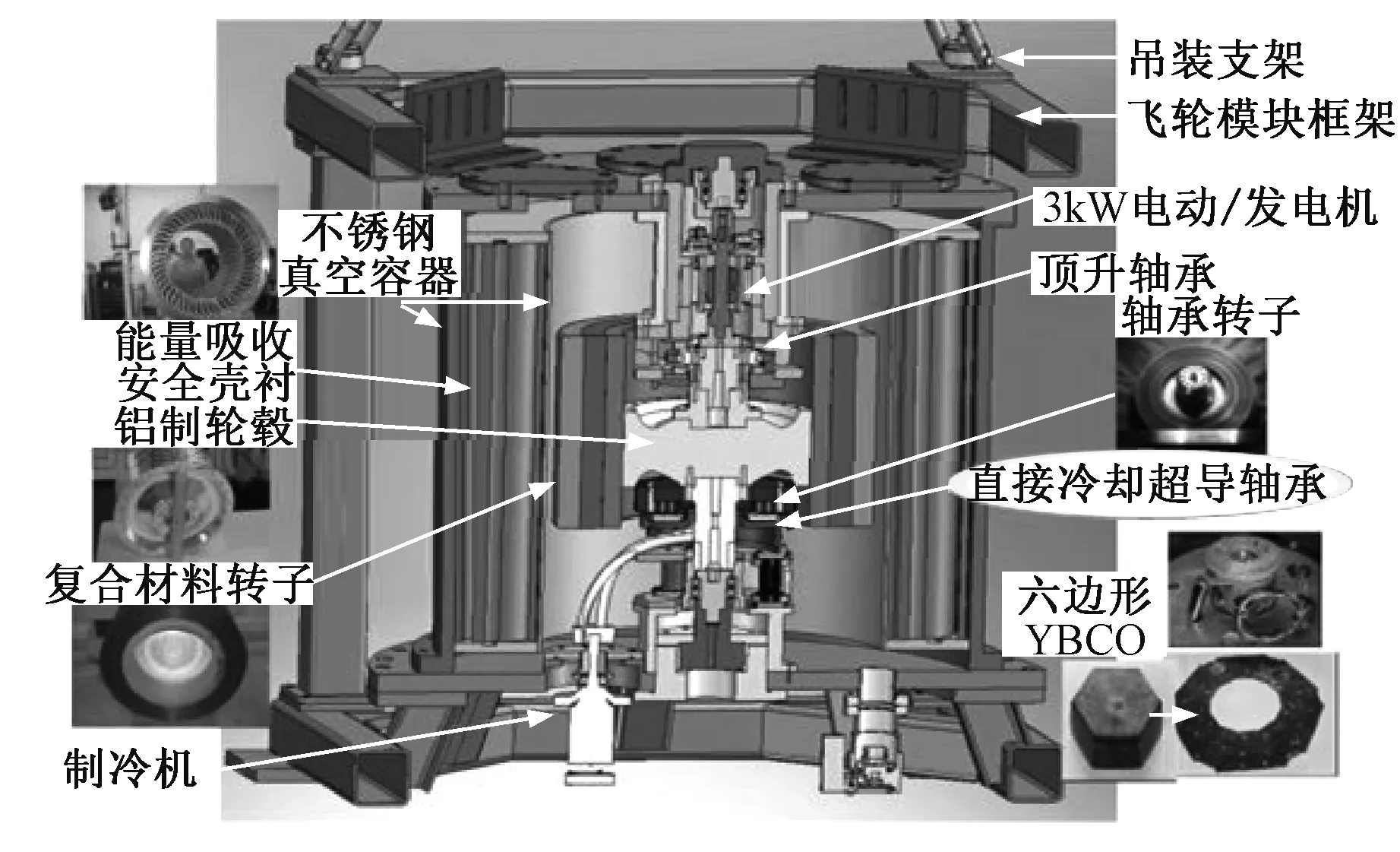

3.1美国

波音公司于1997年开始与美国能源部电力输送及能源可靠性办公室合作开发飞轮储能系统,主要应用于不间断电源(UPS)和离网混合应用[13]。截至目前,波音公司已经完成设计、制造、测试的高温超导飞轮储能系统产品容量范围为1~10kW·h,输出功率为3~100kW[14-17]。其典型的高温超导飞轮储能系统额定容量为5kW·h/100kW,额定转速15000r/min,满充电情况下,该系统可在4ms内快速做出响应,为数据中心等关键负荷提供不间断保护[18,19]。图3为5kW·h/100kW高温超导飞轮储能系统结构图。

图3 波音公司5kW·h/100kW高温超导飞轮系统Fig.3 Boeing company 5kW·h/100kW HTS FESS

该系统采用额定功率100kW的永磁无刷水冷电动/发电机。飞轮转子重量约为164kg,轮体为碳纤维复合材料,中心毂为固体金属,采用该结构可以保证在额定转速范围内飞轮不会产生临界共振,经测试其最高转速可达25000r/min。储能时,480V三相交流电经过变流器转换为600V直流电供给电机;发电时,电机输出直流电经变流器变换为三相480V交流电供给负荷。

磁轴承系统采用复合结构,主轴上端为永磁轴承,下端为超导轴向轴承。超导轴向轴承包含上永磁转子和下超导定子。永磁转子每个永磁环由数个弧段组成,以减小离心力造成永磁环破损的概率。超导定子由六边形YBCO块材拼接组成,采用液氮浸泡冷却方式。采用轴向轴承的优点在于结构简单,超导定子和永磁转子之间的间隙较大,缺点在于需要通过增大超导定子和永磁转子的半径实现增大超导轴承的载荷能力,而半径较大时永磁转子的机械强度不能承受高转速下的离心力,后来逐渐被径向轴承所取代。

2009年波音公司研制了3kW·h/50kW的储能样机,开展超导轴承冷却系统功耗的研究,实验结果表明,采用温差环流冷却系统后每小时功耗为储能量的0.1%。后来波音公司又开展了超导径向轴承、低功耗轴承、高速轴承的研究,并进行了高温超导飞轮储能系统转子径摆轨迹实验、次同步共振实验、飞轮转子自由衰减实验、系统功耗实验等一系列实验,获得了丰富的实验数据。波音公司研发的高温超导飞轮储能系统具有动态稳定、结构简单、运行可靠等优点,在国际上处于领先地位[20]。

佛罗里达州的美国强磁场国家实验室和剑桥大学联合建立的课题组提出将46mm宽二代高温超导带材采用水下电火花腐蚀切割技术切割成圆形(如图4所示),将多层超导带叠加构成圆柱体作为外超导定子(如图5所示),采用圆柱永磁体作为内转子组成超导轴承的方案,并基于COMSOL软件建立仿真模型,计算了不同温度下的悬浮力,并与实验结果进行了对比,结果表明,20K温度下由294层超导带层叠而成的外径45.5mm超导轴承可以产生549N悬浮力。同时他们研究了超导带材铁磁基底材料对悬浮力的影响,结果表明铁磁基底材料能够显著增强超导轴承的悬浮力,在进行轴承设计时必须加以考虑。他们还指出采用超导带材层叠构成超导定子的优势在于商业化超导带材具有较好的均匀性及超导特性的可预测性,并且基于现有的仿真软件能够更加有效地进行轴承的设计[21]。

图4 水下采用电火花腐蚀切割技术加工超导带Fig.4 Spark erosion machining under water to cut superconducting tapes

图5 46mm宽超导带叠加构成超导定子Fig.5 Superconducting stator composed of stack of 46mm wide superconducting tapes

3.2德国

德国ATZ公司是一家从事高温超导材料及其相关产品研发和生产的高科技公司。2003年,ATZ公司研制了一种能够承受重负荷的HTS径向型轴承,用于电动机、发电机、超导飞轮储能等装置[22-24]。该轴承采用外超导定子内永磁转子结构,定子为6层环状结构,液氮传导冷却,在温度68K位移1.2mm时轴承最大径向回复力为3.7kN,径向刚度达到3kN/mm。优化后径向回复力可达到5kN。

2007年德国ATZ公司与Magnet-Motor公司合作研制了5kW·h/280kW高温超导飞轮储能系统,如图6所示[25,26]。该样机关键部件如图7所示。系统在整体结构上沿用之前的超导径向型轴承设计,径向刚度为1.8kN/mm(72K)、1.4kN/mm(79K),轴向刚度为4.5kN/mm(72K)、3kN/mm(78.5K),飞轮在自由旋转时转速衰减率为14.5(r/min)/min。系统采用超低温传导结构,承载力为1t时超导轴承的热损耗低于2W。

图6 5kW·h/280kW超导飞轮储能系统Fig.6 5kW·h/280kW HTS FESS

图7 5kW·h/250kW样机关键部件Fig.7 Main components of 5kW·h/250kW HTS FESS prototype

随后ATZ公司又研制了一台5kW·h/250kW样机,用于不间断电源和电能质量调节研究[27]。该系统电机为无铁心高功率永磁电机,飞轮本体为石墨纤维,采用超导永磁混合轴承系统。轴承轴向和径向载荷能力分别为1t和0.47t。此外,ATZ公司还为韩国开发了一套15kW·h/400kW 工业用UPS超导飞轮储能系统。

总之,ATZ公司的高温超导飞轮储能系统主要采用超导径向型轴承,它的优势在于场冷条件下悬浮力和回复力相比轴向轴承能够同时得到提升,旋转损耗也较轴向轴承小,缺点是超导定子与永磁转子之间的气隙较小,为了有效地抑制飞轮转子径向摆动并保护超导轴承,需要附加电磁轴承或永磁轴承以提高径向刚度。此外,ATZ公司还设计了超导轴承超低温传热结构,大大提高了传导冷却效率,降低了运行成本。

3.3日本

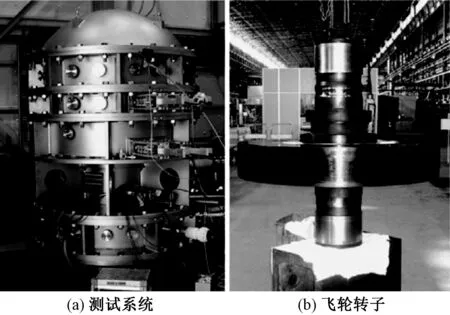

日本国际超导产业技术研究中心(International Superconductivity Technology Center,ISTEC)受新能源产业开发机构(New Energy and Industrial Technology Development Organization,NEDO)资助,开展高温超导飞轮储能系统研究[28]。该项目分为两个阶段:第一阶段为1995~1999年,主要工作是对超导轴向和径向轴承进行性能比较,确定适用于大容量超导飞轮储能系统的超导轴承结构;第二阶段为2000~2004年,主要是开展100kW·h量级超导飞轮储能系统用径向型超导磁轴承的基础技术研究,并研制10kW·h高温超导飞轮储能系统样机。

2004年ISTEC开发了10kW·h/400kW超导飞轮储能系统(如图8所示),用于超导轴承及整个超导飞轮储能系统在实际运行工况下的特性评估[29,30]。超导轴承为径向型内定子外转子结构,配置上下2个电磁轴承以实现飞轮转子运行于高速状态,电机功率为400kW,飞轮重量为425kg,额定转速为15860r/min。超导轴承的最大悬浮力密度为9.0N/cm2(77K),最大径向摆动为300μm,转速为7500r/min时储能为2.24kW·h。并采用过冷法和预载法有效抑制了飞轮转子在运行过程中由于悬浮力弛豫而逐步下降的现象。

图8 10kW·h超导飞轮储能测试系统Fig.8 Test system of 10kW·h HTS FESS

在完成10kW·h飞轮储能系统各项特性测试后,ISTEC又研制了100kW·h超导飞轮储能系统用超导磁轴承[31]。经测试悬浮力密度可达11N/cm2(77K)、17N/cm2(67K)。为减小超导轴承的旋转损耗,采用将超导定子沿径向分为厚度不同的两层,将永磁环设计为多层结构,并在层间添加绝缘层等优化设计(见图9),转速为6000r/min时旋转损耗为0.55mW/N,优于2mW/N的预期目标,降损效果显著。

图9 超导轴承旋转损耗减小设计方案Fig.9 Rotational loss reduction schemes of SMB

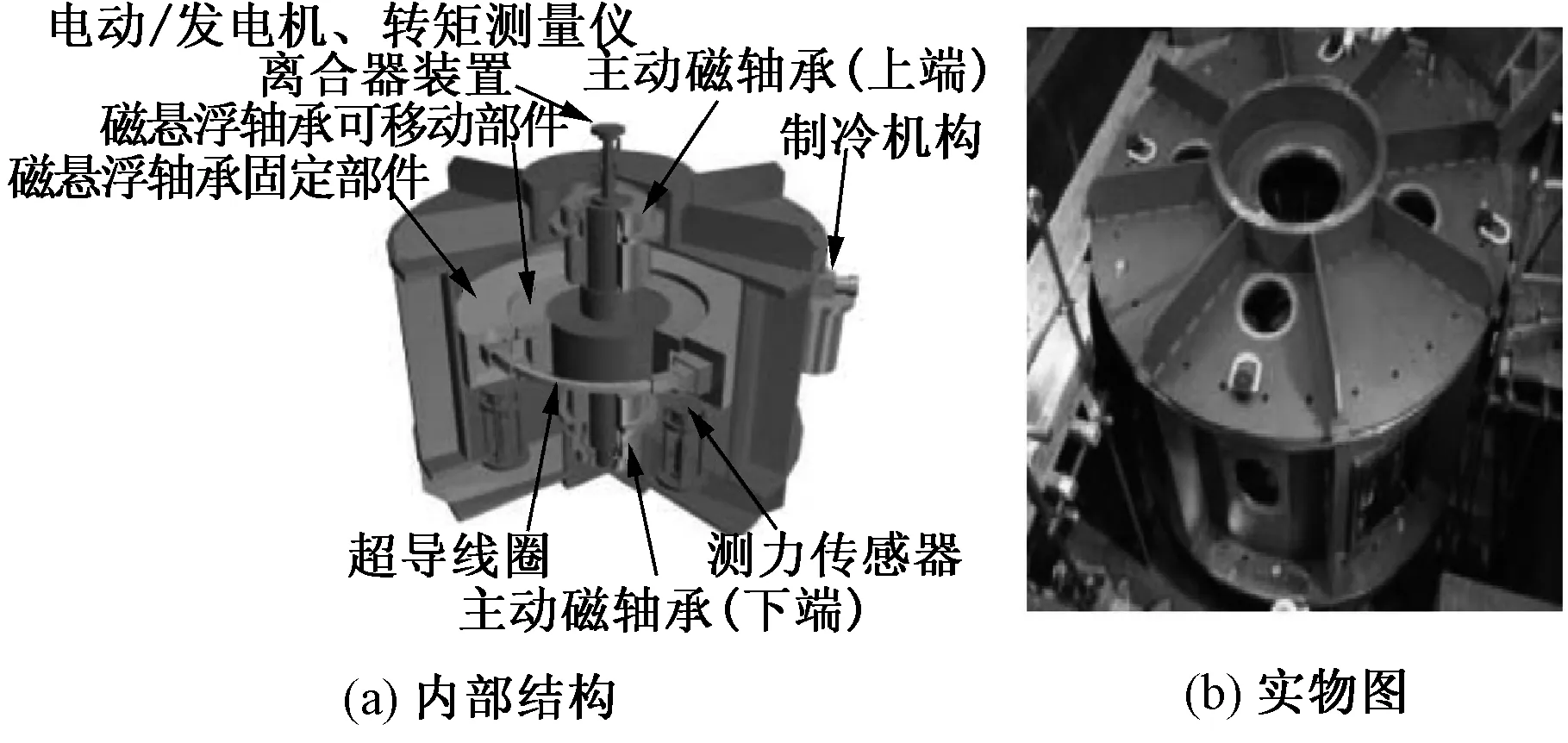

2006年ISTEC联合日本铁路中心与东京大学共同研制一台50kW·h/1MW飞轮储能系统,其原理图如图10所示[32]。最高转速为2000r/min,飞轮直径为2m,重量为25t。系统采用超导轴承和电磁轴承的混合轴承结构。超导轴承采用超导线圈和固定钢心组成定子,可移动钢心作为转子。其工作原理为在固定钢心内放置超导线圈,固定钢心和可移动钢心组成闭合主磁路,超导线圈通电产生磁场,可移动钢心在轴向具有位移时在固定钢心与可移动钢心转子之间产生很大的轴向悬浮力。同时研制了超导轴承悬浮力测试装置,如图11所示。经测试,在6mm位移时能够产生8000N的稳定悬浮力。该超导轴承的优点在于结构简单,超导轴承的悬浮力主要作用于钢心,超导线圈承受的作用力极小,增大超导线圈中的电流能够产生很高的悬浮力,储存相同能量时能够增大飞轮质量进而降低转速,降低飞轮的材料及制作工艺要求,使得整体成本降低;缺点在于飞轮转子产生径向偏离时会产生不稳定径向力,必须借助电磁轴承加以克服。

图10 50kW·h/1MW超导飞轮储能系统结构图Fig.10 Structure of 50kW·h/1MW HTS FESS

图11 超导轴承测试装置内部结构和实物图Fig.11 Internal structure and prototype photo of SMB test system

2015年NEDO项目完成了100kW·h/300kW高温超导飞轮储能系统(如图12所示)的研制及吊装工作,开始测试运行[33,34]。该系统飞轮转子材料为碳纤维增强型塑料,重量为4t,外径为2m,内径为1.4m,最高转速为6000r/min,采用超导电磁混合轴承系统。全超导轴承采用外定子内转子结构,定子由5个二代高温超导双饼线圈构成(见图13),转子由YBCO超导块材构成。通过测试,当电流为74A时5个线圈的悬浮合力可达到40kN,悬浮力最大可达到100kN。全超导轴承结构的优势在于超导线圈能够产生数特斯拉的磁场,极大地提高了轴承的承载力和刚度,在相同储能容量下能够提高飞轮质量降低飞轮转速,同时降低了其他关键部件的强度要求,使得系统整体成本得到有效控制;缺点在于超导带材较为脆弱,在强磁场下匝间受到较大的应力,且每个超导线圈均需要设计独立的冷却系统和励磁系统。

图12 100kW·h/300kW高温超导飞轮储能系统Fig.12 100kW·h/300kW HTS FESS

图13 高温超导带材双饼线圈和悬浮力测试装置Fig.13 Double-pancake of HTS tape and levitation force test equipment

3.4韩国

韩国电力科学研究院在超导磁轴承及高温超导飞轮储能系统方面做了较多工作。2010年研制了10kW·h高温超导飞轮储能系统[35,36], 该系统采用上下两个超导径向磁轴承,轴向悬浮力刚度为235N/mm,径向回复力刚度为140N/mm。通过飞轮转子振动与轴承刚度的关系实验得出,在0.2~1Hz振动频率范围内对轴承的刚度影响差别很小,飞轮转子振动时的轴承总刚度等于各超导块刚度之和。该研究结果有助于超导轴承刚度的预测及轴承结构的优化设计。

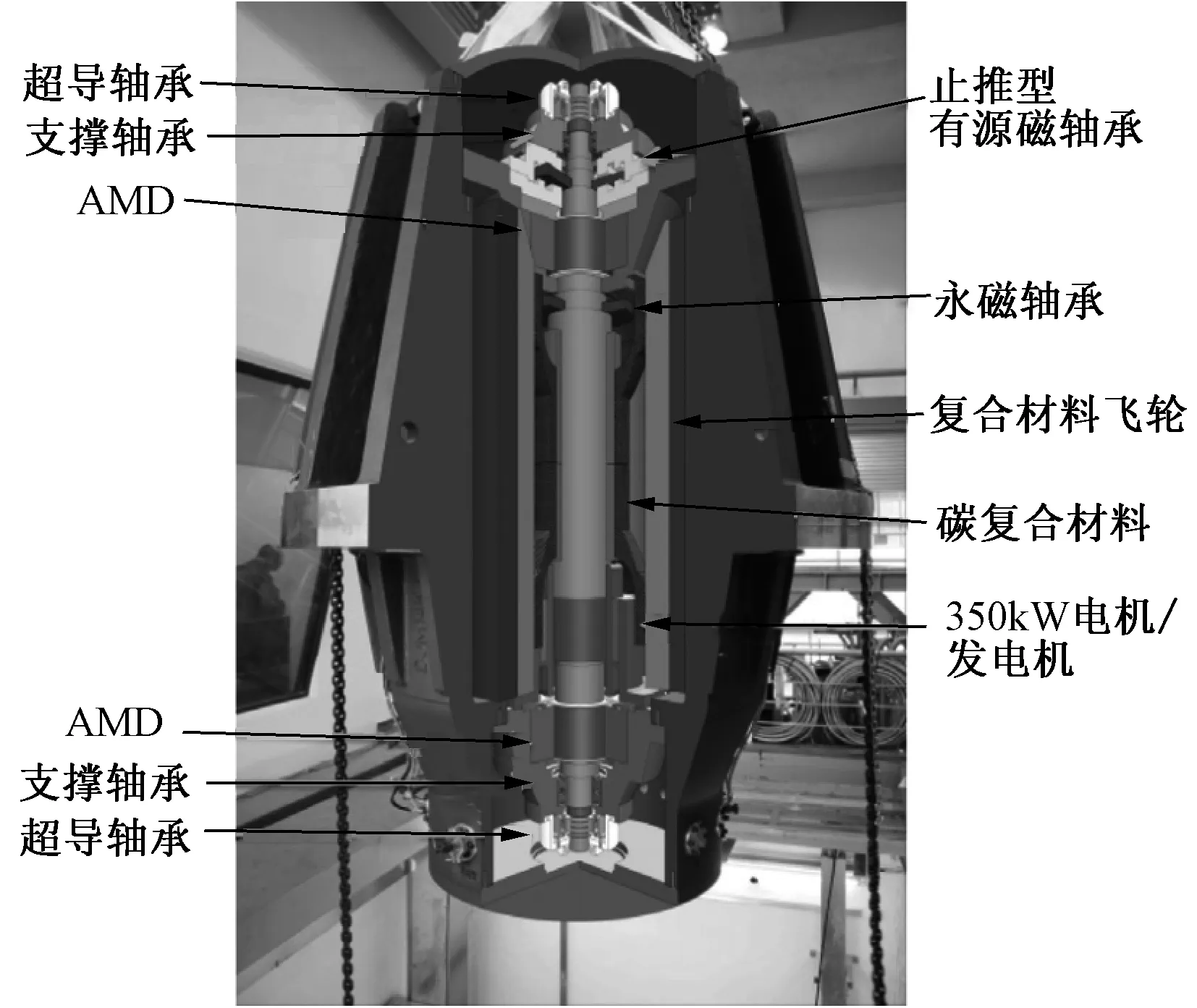

2012年,该团队研制了35kW·h/350kW高温超导飞轮储能系统(见图14),用于地铁站电力系统稳定[37,38]。系统采用350kW永磁电动/发电机,在6000~12000r/min范围加减速运行,飞轮转子质量为1.6t,系统的能量密度为32(W·h)/kg。轴承系统包括2套高温超导径向轴承(见图15),1套止推式电磁轴承,1套永磁轴承,2套主动磁阻尼器。其中永磁轴承和电磁轴承位于飞轮主轴的中上部,超导轴承和阻尼器位于飞轮主轴的上下两端。永磁轴承和电磁轴承主要用于卸载飞轮的重力,超导轴承用于抑制额定转速范围内飞轮主轴较小的振动,阻尼器用于抑制经过临界转速时飞轮主轴的异常振动。超导轴承的刚度为250kN/m,阻尼器的刚度为1.08×103kN/m。

图14 35kW·h/350kW高温超导飞轮储能系统Fig.14 35kW·h/350kW HTS FESS

图15 超导轴承Fig.15 SMB

随后该团队又设计了一种双蒸发温差环流系统,用于100kW·h高温飞轮储能系统的冷却。该温差环流系统仅需要120W制冷机及双蒸发室,以液氮作为工作介质,实现上下两个超导轴承同时冷却,省去了之前冷却系统所需的液氮泵或外部冷却循环系统,简化了冷却系统,节省了空间,使得整个系统更加紧凑。系统制冷温度可达到65K以下,即使在热负载变化情况下也能保持冷却温度恒定不变,适用于高温超导飞轮储能系统[39]。

韩国大学电气工程学院和韩国庆一大学铁路与电气工程学院尝试将高温超导飞轮储能系统用于电动汽车无线直流充电系统,以解决包含电动汽车充电系统的直流低压配电网电压的跌落问题。目前只针对实际系统参数进行了仿真分析,仿真结果表明,接入超导飞轮储能系统后每个充电站的电压波动范围控制在2%以内,并且在很大程度上减小了峰值功率,能够产生很好的经济效益[40]。下一步将建立小规模试验系统进行验证。图16为集成SFES的电动汽车充电系统总体设计图。

3.5中国

图16 集成SFES的电动汽车充电系统总体设计图Fig.16 General scheme of electric vehicle charging system integrated with FESS

图17 全超导轴承磁悬浮飞轮储能系统Fig.17 Fully superconducting magnetic bearings HTS FESS

上海大学2014年研制了一套全超导磁悬浮轴承的高温超导飞轮储能系统,如图17所示[41]。采用2个径向超导轴承和1个轴向超导轴承的结构。电机为三相调频感应电机,功率为0.5kW。飞轮转子重量为25kg,最高运行转速为15000r/min。超导轴承可完全实现飞轮转子的自稳定悬浮,控制简单。在共振频率25Hz时转子最大径摆为±170μm,该频率以上时最大径摆为±50μm。悬浮力和径向回复力的刚度未给出,系统的储能容量和功率还有待进一步提高。图18为该系统的关键部件。

图18 系统关键部件Fig.18 Main components

中国科学院电工研究所于2001年研制了1套基于高温超导混合轴承的飞轮储能系统[42]。该系统电机为三相异步电机,飞轮转子质量为3.6kg,采用永磁轴承、电磁轴承、轴向型超导轴承组成的混合轴承系统共同支撑飞轮转子。超导轴承定子由7块直径30mm、高13mm的YBCO超导块材拼成,永磁转子由直径为75mm的永磁环和直径20mm的永磁圆柱体组成。径向静态刚度大于1MN/mm,轴向静态刚度大于50N/mm,最高运行转速9600r/min。

自2009年起,在配套项目的支持下,该团队进一步开展了高温超导飞轮储能技术的研究工作。建立了高温超导磁悬浮轴承悬浮力仿真模型与超导块材传导冷却仿真模型[43,44],构建轴向悬浮力测试平台。在此基础上对测试平台进行改进,研制出三轴悬浮力测试平台(见图19),并进行超导轴承轴向悬浮力和径向回复力的测量实验(见图20)。

图19 三轴悬浮力测量系统Fig.19 Three-axis levitation force measurement system

图20 超导定子在3层永磁转子下的悬浮力Fig.20 Measured levitation force with measurement system

2015年研制了30kJ/2kW高温超导飞轮储能系统小样机,如图21所示。电机采用永磁直流无刷电机,额定转速10000r/min,飞轮转子质量为9.8kg,比能量为0.81(W·h)/kg。超导轴承采用径向型结构,其超导定子由3层超导环构成,每层超导环由8块28mm×26mm×13mm的瓦片状超导块拼接而成,永磁转子由3层φ37mm×φ20mm×8mm永磁环层叠而成。对飞轮储能系统进行了充放电实验(见图22)、飞轮转子动态特性实验(见图23),经测试,飞轮转子的径向摆动最大幅度不超过0.2mm。

图21 30kJ /2kW高温超导飞轮储能系统Fig.21 30kJ /2kW HTS FESS prototype

图22 放电实验Fig.22 Discharge experiment

图23 6000r/min时飞轮转子径向摆动幅度Fig.23 Swing amplitude of rotor at 6000r/min

为进一步提高超导飞轮储能系统的效率,该团队开展了基于磁驱动的高温超导飞轮储能系统(见图24)研究。将磁驱动与超导飞轮储能系统相结合,电机置于真空腔外,利用磁驱动的软联接实现电机轴与飞轮主轴之间扭矩的传输,并设计一种磁力开断装置用于消除电机空载损耗提高系统效率。当系统储能时,电机通过磁驱动传输扭矩加速飞轮,将电能转换为机械能,磁力开断装置不响应;当系统储能至额定容量,处于能量保持阶段时,磁力开断装置快速响应阻断磁驱动的扭矩传输,电机与飞轮主轴完全分离,此时将电机关闭,飞轮由加速状态转换为自由旋转状态;系统放电时,飞轮通过磁驱动输出扭矩加速电机,将机械能转换为电能,磁力开断装置不响应。

图24 磁驱动高温超导飞轮储能系统Fig.24 Flywheel energy storage system based on PM eddy-current coupling

该系统的优势在于电机定子无需水冷系统,真空腔内部结构简单紧凑,同时消除了系统的电机空载损耗,使得系统的储能比密度和效率得到有效提升,有望实现飞轮储能系统长期高效储能。

目前,磁驱动装置(见图25)已经制作完成,并搭建了高转速下磁驱动传输特性测试平台。下一步将开展磁力开断装置的实验验证。

图25 磁驱动装置Fig.25 PM eddy-current coupling

4 高温超导飞轮储能系统待解决的关键技术问题

目前,高温超导飞轮储能系统尚未实现大规模商业化应用,其储能容量、悬浮力刚度等性能指标与常规飞轮储能系统相比还有待进一步提高,一些关键技术有待解决:

(1)超导磁悬浮轴承悬浮力及刚度。与永磁轴承、电磁轴承相比,超导磁悬浮轴承的悬浮力和刚度相对较小。为达到一定的载荷能力和刚度,需增加超导定子的半径或层数,或采用永磁轴承、电磁轴承与超导轴承的混合轴承系统,这样使得轴承系统结构复杂且增大占用空间。为此,需提高超导材料的临界电流、钉扎能力等性能,改进超导轴承的结构进一步提高其悬浮力和刚度。如采用超导带材绕制的双饼线圈作为磁体替代永磁体,采用宽超导带层叠成圆柱体作为超导轴承定子替代超导块。日本ISTEC已经研制出采用双饼超导线圈作为定子、超导块材作为转子的全超导轴承,单层线圈磁场强度可达到1T以上,单层悬浮力可达到20kN,极大地提高了悬浮力和刚度。英国剑桥大学采用294层超导带材层叠成超导定子轴承结构,其悬浮力可达到549N。

(2)超导轴承的旋转损耗。超导轴承的旋转损耗主要来自两个方面:永磁转子磁场分布的不均匀性或超导定子由于自身材料或拼接的不一致性。ATZ研究团队指出,当磁场不均匀性由0.5%增加至2%,旋转损耗会增加至300%[45]。目前采取的减小措施有:①使用具有高度均匀性的永磁材料;②提升超导材料整体的均匀性,如尽量使用整块的超导材料,尽量减少材料的加工及拼接,在使用前对每块超导材料进行性能测试加以筛选等;③对超导轴承的结构进行优化,如日本ISTEC将超导定子沿径向方向分成厚度不等的双层C型结构,以提高超导定子捕获磁通的均匀性,将永磁环分成多层并在层间添加绝缘层以减小聚磁铁环的涡流损耗。

(3)超导轴承的悬浮力减小。高温超导块材由于俘获磁通不均匀会产生力磁滞现象,由于磁通蠕动会产生悬浮力弛豫现象。力磁滞与运动过程有关,而悬浮力随时间对数弛豫。这些特性均会导致超导轴承悬浮力随着时间减小,飞轮转子失去平衡出现位置下降,将严重影响高温超导飞轮储能系统的安全稳定运行,这也是制约高温超导飞轮储能系统应用的重要因素之一。磁滞现象与永磁体磁场的均匀性密切相关。而弛豫现象属于超导材料的物理特性,早在20世纪90年代有机构就已经展开了研究[46],并通过实验得出结论:增加超导块材的厚度和降低温度可减小超导块材悬浮力的弛豫现象。有文献报道采用预载法、过冷法[47]或转子高度修正法[48]等可抑制超导轴承悬浮力的弛豫。目前该技术难题仍未得到较大突破,有待于进一步深入研究。

(4)超导材料的制备和加工工艺。通常超导轴承的悬浮力与超导块材的性能密切相关,超导块材的临界电流密度越大,钉扎中心越多,钉扎能力越强,俘获的磁通越多,超导轴承的悬浮性能越高。而采用超导带材绕制线圈作为强磁场源的新型超导轴承结构,则对超导带材的热循环应力耐受度,超导带材在强磁场下的临界电流、匝间承受电磁应力等提出了更高的要求。此外,由于受到目前制备工艺的限制及应用需要,超导材料需经过切割、打磨等工艺后拼接或层叠构成超导定子,要求对超导材料的损伤最小化。因此,先进的超导材料制备和加工工艺是亟需攻克的难题之一。

(5)大功率高速电机和高强度飞轮的研制。随着超导磁悬浮、真空、低温等技术的不断发展,高转速大容量是未来高温超导飞轮储能系统的发展趋势。高速大功率电机和高强度飞轮则是实现这一技术目标的关键因素之一。先进的电机拓扑结构、电磁与机械等多参数综合优化设计等是目前高速电机研究的热点方向。采用高强度的复合材料和先进的缠绕工艺增强飞轮的径向强度,克服飞轮超高速旋转时的径向脱层开裂是目前需要解决的关键问题。

5 高温超导飞轮储能系统的发展趋势

随着高温超导材料的发展以及新技术的应用,高温超导飞轮储能系统将呈现出新的技术特点:

(1)新型超导轴承结构。采用超导带材绕制超导线圈作为定子,采用超导块材作为转子,超导线圈产生的磁场可达到数特斯拉级,在相同超导转子情况下悬浮力和刚度将得到很大提升。有研究人员将宽超导带应用先进工艺切割后层叠起来构成超导定子,并对该结构下的悬浮力进行了仿真计算和实验验证,结果表明,悬浮力也有较大提升。也有相关研究人员使用超导线圈和固定钢心作为定子磁体,使用可移动钢心作为转子,利用转子位移时定转子钢心间产生的巨大回复力作为悬浮力,目前样机的最大承载力可达到24t。

(2)全超导轴承系统。目前,受到超导轴承悬浮力和刚度的限制,通常采用超导轴承、永磁轴承、电磁轴承等构成混合轴承系统。随着超导轴承性能的提升,将来可采用全部由超导轴向轴承或径向轴承构成的全超导轴承系统,在保证悬浮性能的前提下,完全实现自稳定悬浮,充分体现超导轴承无需控制的优势。有机构已经开发出全超导轴承系统的高温超导飞轮储能系统,但目前容量和功率较小,有待进一步的研究。

(3)改进的系统结构设计。通常超导飞轮储能系统采用将电机内置于真空腔的一体化轴承设计,存在电机空载损耗和电机定子散热的问题。日本NEDO项目组采用磁流体密封技术将电机置于真空腔外,解决了电机定子散热问题,便于电机定期维护和增加电机容量,目前该系统正处于测试运行中。中国科学院院电工研究所团队提出基于磁驱动的高温超导飞轮储能系统,利用磁驱动的软联接作用实现电机外置于真空腔以及电机轴与飞轮主轴分离,有望攻克电机定子散热和空载损耗等技术难题,实现高温超导飞轮储能系统的长期高效储能。

6 结论

高温超导飞轮储能作为一种新型的储能技术,由于具有功率密度高、效率高、响应迅速、低噪音、对环境友好、维护周期长、寿命长等优点,受到国内外的广泛关注。目前,高温超导飞轮储能技术已经取得了较大进步,但仍存在亟待解决的关键问题。随着科技的进步,高温超导飞轮储能技术将呈现出新的发展趋势,在电力、国防、航空航天、轨道交通等领域将得到广泛的应用。

[1] 肖立业,林良真(Xiao Liye, Lin Liangzhen). 构建全国统一的新能源电网,推进我国智能电网建设(Construction of united new-energy based power grid and promotion of China’s smart grid)[J].电工电能新技术(Advanced Technology of Electrical Engineering and Energy),2009, 28(4): 54-59.

[2] 冯明灿,邢洁,方陈(Feng Mingcan, Xing Jie, Fang Chen). 储能电站接入配电网的可靠性评估(The reliability evaluation of distribution network accessing the storage power station)[J].电网与清洁能源(Power System and Clean Energy),2015,31(6): 93-96.

[3] 杨卫东, 姚建国, 杨胜春(Yang Weidong, Yao Jianguo, Yang Shengchun). 储能技术对未来电网发展的作用分析(The influence of energy storage technology on developing mode of future power grid)[J]. 水电自动化与大坝监测(Hydropower Automation and Dam Monitoring), 2012,36(2): 17-20.

[4] 骆妮,李建林(Luo Ni, Li Jianlin). 储能技术在电力系统中的研究进展(Research progress of energy storage technology in power system)[J]. 电网与清洁能源(Power System and Clean Energy),2012,28 (2): 71-79.

[5] 戴兴建, 邓占峰, 刘刚,等(Dai Xingjian, Deng Zhanfeng, Liu Gang, et al.). 大容量先进飞轮储能电源技术发展状况(Review on advanced flywheel energy storage system with large scale)[J]. 电工技术学报(Transactions of China Electrotechnical Society), 2011,26(5):133-140.

[6] 王哲明,谢红,陈保甫(Wang Zheming, Xie Hong, Chen Baofu). 超导飞轮储能系统研究综述(Review on the research of flywheel energy storage system)[J].电力情报(Information on Electric Power),2010,20(3):1-4

[7] 戴兴建,李奕良,于涵(Dai Xingjian, Li Yiliang, Yu Han). 高储能密度飞轮结构设计方法(Design of high specific energy density flywheel)[J].清华大学学报(自然科学版)(Journal of Tsinghua University (Science & Technology)), 2008,48(3): 378-381.

[8] 丁世海,李奕良,戴兴建(Ding Shihai, Li Yiliang, Dai Xingjian). 复合材料飞轮结构有限元分析与旋转强度试验(Structure finite element analysis and spin test of energy storage flywheel)[J].机械科学与技术(Mechanical Science and Technology for Aerospace Engineering),2008,27(3):301-304.

[9] 鲍海静,梁培鑫,柴凤(Bao Haijing, Liang Peixin, Chai Feng). 飞轮储能用高速永磁同步电机技术综述(Key technology of high speed permanent magnet synchronous motors for FESS)[J].微电机(Micromotors),2014,47(2): 64-72.

[10] 汪黎莉(Wang Lili). 超导磁悬浮飞轮储能系统的研究(The study on the flywheel energy storage system with superconducting bearings)[D]. 武汉: 华中科技大学 (Wuhan:Huazhong University of Science & Technology) , 2007.

[11] 李永亮, 方进, 郭明珠(Li Yongliang, Fangjin, Guo Mingzhu). 一种新型超导混合磁悬浮轴承的悬浮力特性分析(Analysis on a new-style HTS magnetic bearing’s characteristics of levitation force)[A]. 第九届全国超导学术研讨会(The Ninth National Superconducting Academic Seminar)[C]. 2007. 221-225.

[12] Tang J, Liu G, Fang J. Superconducting energy storage flywheel - An attractive technology for energy storage[J]. Journal of Shanghai Jiaotong University (Science), 2010, 15(1): 76-83.

[13] Strasik M, Johnson P E, Day A C, et al. Design, fabrication, and test of a 5-kWh/100-kW flywheel energy storage utilizing a high temperature superconducting bearing [J]. IEEE Transactions on Applied Superconductivity, 2007,17(2): 2133-2137.

[14] Hull J R. Superconducting bearings [J]. Superconductor Science and Technology, 2000,13(3): 1-15.

[15] Hull J R, Day A C, Strasik M, et al. Damping of sub-synchronous whirl in rotors with high temperature superconducting bearings[J]. IEEE Transactions on Applied Superconductivity, 2011,21(3): 1453-1459.

[16] Day A C, Strasik M, McCary K E, et al. Design and testing of the HTS bearings for a 10-kWh flywheels [J]. Superconductor Science and Technology, 2002,15(4):838-841.

[17] Day A C, Hull J R, Strasik M, et al. Temperature and frequency effects in a high performance superconducting bearing [J]. IEEE Transactions on Applied Superconductivity, 2003,13(5): 2179-2182.

[18] Day A C, Strasik M, McCary K E, et al. Design, fabrication, and test of a 5 kWh flywheel energy storage system utilizing a high temperature superconducting magnetic bearing [J]. IEEE Transactions on Applied Superconductivity, 2006,17(5): 2135-2139.

[19] Strasik M, Hull J R, Mittleider J A, et al. An overview of Boeing flywheel energy storage system with high-temperature superconducting bearings[J]. Superconductor Science and Technology, 2010, 23(3): 034021.

[20] Hull J R, Strasik M, Mittleider J A, et al. High rotational-rate rotor with high-temperature superconducting bearings [J]. IEEE Transactions on Applied Superconductivity, 2009,19(3): 2078-2082.

[21] Patel A, Hahn S, Voccio J, et al. Magnetic levitation using a stack of high temperature superconducting tape annuli[J]. Superconductor Science and Technology, 2017, 30(2): 024007.

[22] Floegel-Delor U, Rothfeld R, Wippich D, et al. Fabrication of HTS bearings with ton load performance[J]. IEEE Transactions on Applied Superconductivity, 2007,17(2): 2142-2145.

[23] Shu Q-S, Cheng G, Susta J T, et al. Magnetic levitation technology and its applications in exploration projects[J]. Cryogenics, 2006,46(2): 105-110.

[24] Werfel F N, Floegel-Delor U, Riedel T, et al. HTS magnetic bearings in prototype application[J]. IEEE Transactions on Applied Superconductivity, 2010, 20(3): 874-879.

[25] Werfel F N, Floegel-Delor U, Riedel T, et al. Progress toward 500 kg HTS bearings[J]. IEEE Transactions on Applied Superconductivity, 2003,13(2): 2173-2178.

[26] Werfel F N, Floegel-Delor U, Riedel T, et al. A compact HTS 5 kWh/250 kW flywheel energy storage system[J]. IEEE Transactions on Applied Superconductivity, 2007,17(2): 2138-2141.

[27] Werfel F N, Floegel-Delor U, Riedel T, et al. Towards high-capacity HTS flywheel systems[J]. IEEE Transactions on Applied Superconductivity, 2010, 20(4): 2272-2275.

[28] Koshizuka N. R&D of superconducting bearing technologies for flywheel energy storage systems[J]. Physica C: Superconductivity and its Applications, 2006, 445-448: 1103-1108.

[29] Koshizuka N, Matsunaga K, Yamachi N, et al. Construction of the stator installed in the superconducting magnetic bearing for a 10 kWh flywheel[J]. Physica C: Superconductivity, 2004, 412-414: 756-760.

[30] Matsunaga K, Tomita M, Yamachi N, et al. Fabrication and evaluation of superconducting bearing module for 10 kWh flywheel[J]. Physica C: Superconductivity, 2002, 378-381: 883-887.

[31] Matsunaga K, Yamachi N, Tomita M, et al. Characterization of YBCO bulk superconductors for 100 kWh flywheel[J]. Physica C: Superconductivity, 2003, 392-396: 723-728.

[32] Yamauchi Y, Uchiyama N, Suzuki E, et al. Development of 50kWh-class superconducting flywheel energy storage system[A]. International Symposium on Power Electronics, Electrical Drives, Automation and Motion [C]. Anacapri, Italy, 2006. 484-486.

[33] Mukoyama S, Matsuoka T, Hatakeyama H, et al. Test of REBCO HTS magnet of magnetic bearing for flywheel storage system in solar power system[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 4603904.

[34] Mukoyama S, Nakao K, Sakamoto H, et al. Development of superconducting magnetic bearing for 300 kW flywheel energy storage system[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(4): 3600804.

[35] Matsunaga K, Yamachi N, Tomita M, et al. Characterization of YBCO bulk superconductors for 10 kWh flywheel[J]. Physica C: Superconductivity, 2003, 392-396: 723-728.

[36] Park B J, Han Y H, Jung S Y, et al. Static properties of high temperature superconductor bearings for a 10kWh class superconductor flywheel energy storage system[J]. Physica C: Superconductivity and its Applications, 2010, 470(20): 1772-1776.

[37] Han Y H, Park B J, Jung S Y, et al. Study of superconductor bearings for a 35kWh superconductor flywheel energy storage system[J]. Physica C: Superconductivity, 2012, 483:156-161.

[38] Han Y H, Park K J, Park B J, et al. Results and analysis of an accident in 35kWh SFES[J]. IEEE Transactions on Applied Superconductivity, 2013, 23(6): 65-70.

[39] SeyongJ, Jisung L, Byungjun P, et al. Double-evaporator thermosiphon for cooling 100 kWh class superconductor flywheel energy storage system bearings[J]. IEEE Transactions on Applied Superconductivity, 2009,19(3): 2103-2106.

[40] Jung S, Lee J H, Yoon M, et al. Development of voltage regulation plan by composing subsystem with the SFES for DC on-line electric vehicle[J]. Physics Procedia, 2015, 65: 295-298.

[41] Xu K, Wu D, Jiao Y L, et al. A fully superconducting bearing system for flywheel applications[J]. Superconductor Science and Technology, 2016, 29(6): 064001.

[42] Fang J R, Lin L Z, Yan L G, et al. A new flywheel energy storage system using hybrid superconducting magnetic bearings [J]. IEEE Transactions on Applied Superconductivity, 2001, 11(1): 1657-1660.

[43] Yu Z, Zhang G, Qiu Q, et al. Analyses and tests of HTS bearing for flywheel energy system[J]. IEEE Transactions on Applied Superconductivity, 2014, 24(3): 5700405.

[44] Yu Z, Zhang G, Qiu Q, et al. Analysis of levitation characteristics of a radial-type high-temperature superconducting bearing based on numerical simulation[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 3600605.

[45] Hull J R, Hilton E F, Mucahy T M, et al. Low friction in mixed-mu superconducting bearings[J]. Journal of Applied Physics, 1995, 78(11):6833-6838.

[46] 王璐琳(Wang Lulin). 永磁外场中高温超导体悬浮力弛豫的研究(Relaxation of levitation force of the YBCO bulk above permanent magnet guideway)[D]. 成都:西南交通大学(Chengdu: Southwest Jiaotong University),2005.

[47] Ichihara T, Matsunaga K, Kita M, et al. Application of superconducting magnetic bearings to a 10 kWh-class flywheel energy storage system[J]. IEEE Transactions on Applied Superconductivity, 2005,15(2): 2245-2248.

[48] 林群煦(Lin Qunxu).高温超导磁悬浮径向轴承的特性研究(Research on characteristics of high temperature superconducting radial magnetic bearing)[D].成都:西南交通大学(Chengdu: Southwest Jiaotong University),2012.

Developmentstatusofhigh-temperaturesuperconductingflywheelenergystoragesystem

LI Wan-jie1,2,3,4, ZHANG Guo-min1,3, AI Li-wang1,2,3, LIU Guo-le1,2,3, YU Zhi-qiang5, QIU Qing-quan1,3

(1. Institute of Electrical Engineering, Chinese Academy of Sciences, Beijing 100190, China; 2. University of Chinese Academy of Sciences, Beijing 100049, China; 3. Key Laboratory of Applied Superconductivity, Chinese Academy of Sciences, Beijing 100190, China; 4. Xi’an XD Electrical Research Institute Co. Ltd., Xi’an 710075, China; 5. School of Electrical and Electronic Engineering, Shijiazhuang Tiedao University, Shijiazhuang 050043, China)

High-temperature superconducting (HTS) magnetic levitation flywheel energy storage system (FESS) utilizes the superconducting magnetic levitation bearing (SMB), which can realize the self-stable levitation of the rotor without control. With the advantages of high power density, high efficiency, longevity of service, environment-friendly and so on, the HTS FESS will have broad application prospect in renewable energy power generation, braking energy recovery in the subway, high-power pulse power supply as well as the voltage stability in power system in the future. This paper introduces its basic operating principle and main configuration, the latest progress at home and abroad, the key technical issues, and its development trend in the future.

high-temperature superconductor; magnetic levitation bearing; flywheel energy storage system; self-stable

10.12067/ATEEE1707063

1003-3076(2017)10-0019-13

TM26

2017-07-18

国家自然科学基金项目(51377155)、中国科学院前沿科学重点研究项目(QYZDJ-SSW-JSC025)

李万杰(1985-), 男, 陕西籍, 博士研究生, 研究方向为超导电力应用;张国民(1964-), 男, 河南籍, 研究员, 博士, 研究方向为高温超导的物理特性与应用技术研究、 新材料的电工应用探索(通讯作者)。