高温超导可控电抗器研究进展

2017-11-01王作帅严思念唐跃进

王作帅, 任 丽, 严思念, 唐跃进

(强电磁工程与新技术国家重点实验室, 华中科技大学电气与电子工程学院, 湖北 武汉 430074)

高温超导可控电抗器研究进展

王作帅, 任 丽, 严思念, 唐跃进

(强电磁工程与新技术国家重点实验室, 华中科技大学电气与电子工程学院, 湖北 武汉 430074)

电抗器是重要的无功补偿装置,在电力系统中得到了广泛的应用。可控电抗器可根据运行工况调节输出容量,以稳定系统电压,控制补偿无功功率,提高系统稳定性。将超导技术应用于可控电抗器,利用其零电阻、高通流密度特性,可减小电抗器体积,降低损耗,提高可控电抗器利用效率。目前,高漏抗式高温超导可控电抗器和正交耦合型高温超导可控电抗器已先后研发成功,本文对两类高温超导可控电抗器的样机研制、电抗特性、关键技术问题进行了归纳与总结,对其性能特点进行了分析。

高温超导; 可控电抗器; 高漏抗式; 正交耦合型

1 引言

国民经济的快速发展使得能源与负荷中心分布不均衡的矛盾日益突出,建设特高压、超高压远距离输电系统成为重要的解决手段。随着特高压交直流输电技术及其工程应用不断突破,系统对无功平衡的要求日益紧迫。固定电容、机械旋转类无功补偿器、静止类无功补偿器以及复合类无功补偿器等无功补偿装置相继产生[1]。其中,作为单一补偿模块或复合补偿装置构成单元的可控电抗器是性能相对较优的选择,在整体损耗、器件成本以及注入谐波方面均有一定优势。

可控电抗器可根据运行工况实时调节自身容量,以稳定系统电压,控制无功功率,提高系统稳定性。根据结构和原理的不同,传统可控电抗器可大致分为四类:机械式可控电抗器、晶闸管(TCR)可控电抗器、分级式可控电抗器、磁控式可控电抗器[2,3]。

机械式可控电抗器结构简单,没有谐波,但控制精度低,响应速度较慢;TCR式可控电抗器控制灵活,但器件与系统电压等级相同,成本高昂,且易产生谐波;分级式可控电抗器可根据实际需要进行电抗值的逐级调节,但仍存在无法连续调节的缺陷[4]。

相较而言,磁控式可控电抗器受到越来越多的关注,且种类较多。在电网中应用的磁控式可控电抗器以磁阀式可控电抗器为主,是目前实现简单性能相对优良的类型。

传统磁控式电抗器有两种典型类型:平行磁通控制的磁控式[5]和垂直磁通控制的正交磁通式,图1为两种典型磁控电抗器结构示意图。

图1 两种典型磁控式电抗器Fig.1 Two typical structures of saturation reactor

平行磁控式交流磁通与直流磁通平行,在心柱中叠加,使得直流绕组感应电压较大,此外闭合铁心导致输出稳定、谐波含量低的调节范围相对狭小;垂直磁控式可有效抑制直流绕组感应电压,但磁路分离导致调节范围受限。此外,两者均需深度励磁以增大调节范围,绕组损耗大[6]。

总的来说,磁控式电抗器存在谐波含量高、损耗大等问题,将超导技术应用于磁控式电抗器控制绕组,利用其零电阻、高通流密度特性,可以减小可控电抗器的体积,降低控制绕组损耗,提高可控电抗器的利用效率[7]。

2 高漏抗式高温超导可控电抗器

2.1基本结构和原理

若通过调节铁心饱和程度的方式实现电抗输出的调节,则在进入饱和区时铁心磁导率出现高度非线性,必然导致谐波含量增加。因此,采用新型原理的可控电抗器使得调节磁路磁阻的过程中铁心区域始终处于线性区,则可以有效解决电抗器的谐波注入问题。

高漏抗式可控电抗器基本原理为通过控制主磁通的密度和磁路的长度来实现电抗输出的可控调节[8]。其基本结构主要包括铁心、工作绕组和超导控制绕组,如图2所示。其中铁心为壳式结构,采用冷轧取向硅钢片叠压而成,中间心柱可根据电抗容量要求填充部分气隙。工作绕组与系统连接,由常规导线绕制而成。所有绕组均套于中间铁心柱上,超导控制绕组浸泡于低温杜瓦内,超导控制绕组由高温超导带材绕制,其数量根据电抗调节档位数的要求而进行设计。

1—铁心,2—杜瓦,3—工作绕组,4、5—超导线圈1、2图2 高漏抗式超导可控电抗器结构示意图Fig.2 Diagram of high leakage type HTS reactor

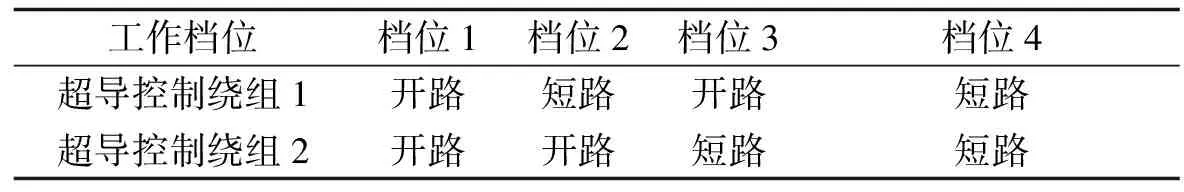

高漏抗式电抗器主要通过对超导控制绕组进行开路和短路的操作,来实现电抗的可控分档调节。当改变超导控制工作状态时,超导可控电抗器主磁通的路径发生改变,从而引起电抗值的改变。对于含有两个超导控制绕组的电抗器而言,最多可以实现四种不同的调节档位。表1为各档位对应的超导控制绕组工作状态。

表1 各档位下控制绕组工作状态Tab.1 Operation modes of HTS control windings

当超导控制绕组全部开路时(档位1),磁通全部集中于铁心内,中心柱的饱和程度决定了电抗值的稳定性,其余各档位下磁通路径如图3所示。档位2下超导控制绕组1中产生感应电流,使得中心柱中部分磁通抵消;档位3、4磁路调节原理与档位2类似,随着超导控制绕组与工作绕组间距离的变化,使得主磁通磁路中气隙占比产生不同,从而实现电抗的可控调节。

图3 不同工作档位下磁通路径示意图Fig.3 Schematic of magnetic flux path in different modes

2.2380V样机研制及性能验证

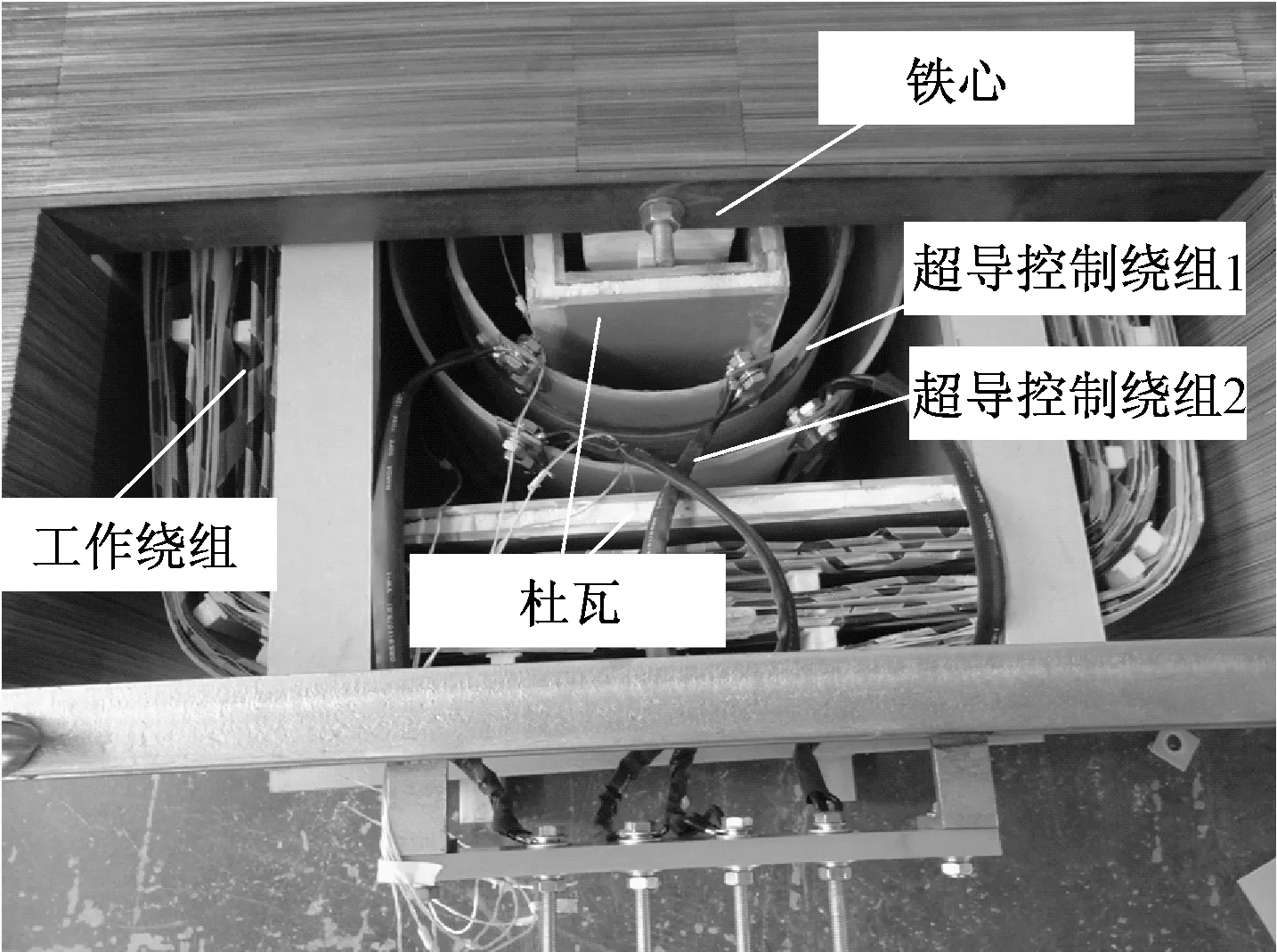

为充分验证高漏抗式高温超导可控电抗器在抑制谐波降低损耗方面的优势,已研制完成一台380V超导可控电抗器样机[9],图4为样机实物图。其铁心为壳式结构,两个超导控制绕组1和2依次位于杜瓦的内部,杜瓦位于中间铁心柱和工作绕组之间,工作绕组位于杜瓦的外侧。超导样机工作绕组的导线型号为SBECLB-0.45,其尺寸为3.35mm×10mm,采用两根导线并绕,匝间采用密绕方式,层间保留两个12mm的气道用于散热。

图4 380V高漏抗式电抗器实物图Fig.4 Diagram of 380V high leakage HTS controllable reactor prototype

样机超导控制绕组采用层绕法绕制,骨架为环氧圆筒形结构,层间、匝间均铺设有聚酰亚胺薄膜绝缘,整体用玻璃丝带固定后浸渍,以提高结构强度。超导控制绕组采用住友公司HT1-CA型BSCCO带材,77K下自场临界电流可达189A。表2为样机各项关键参数。

表2 样机参数表Tab.2 Parameters of prototype

测试超导样机稳态工作时各绕组的电流波形,可获得超导可控电抗器的电抗特性、谐波特性和损耗特性等电磁特性。实验方法为对工作绕组分别加载不同电压激励,同时切换超导控制绕组的工作状态,对各档位下绕组的电压电流进行测量。

实验中通过交流调压器控制工作绕组电压,两超导控制绕组分别并联12Ω保护电阻,超导控制绕组的状态切换及失超保护均由控制模块实现,图5为实验接线图。其中,S1为交流调压器的控制开关,A1和V1分别测量工作线圈的电流和电压,A2和V2分别测量超导控制绕组1的电流和电压,A3和V3分别测量超导控制绕组2的电流和电压,R1和R2为释能保护电阻,分别与两个超导控制绕组并联。S2和S3分别控制保护电阻R1和R2的开断,KA1和KA2为失超保护电路的两个电流继电器,用于超导控制绕组的失超保护以及控制超导回路的开断。

图5 实验接线图Fig.5 Experimental wiring circuit diagram

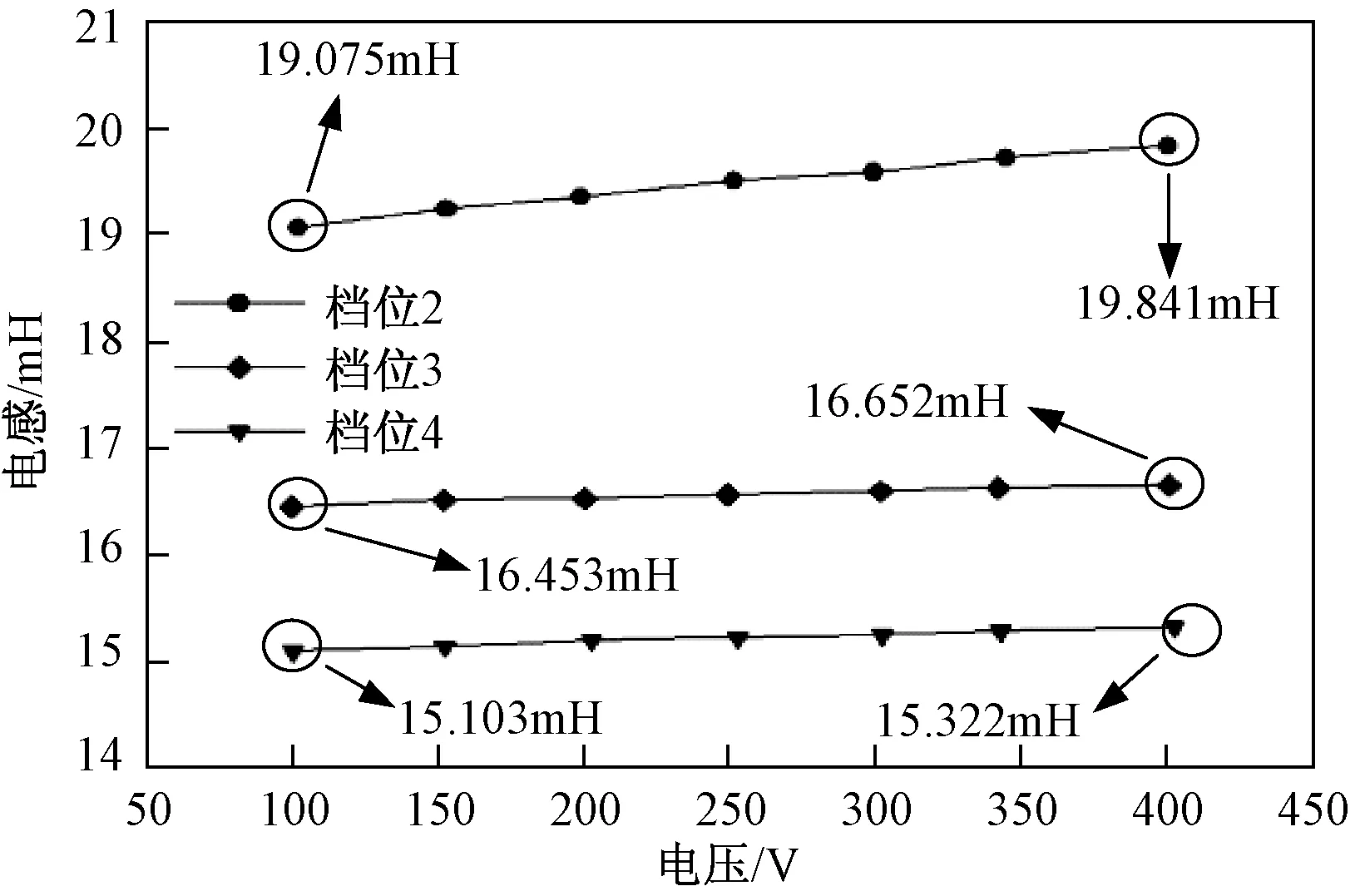

从电抗调节原理分析可知,当可控电抗器工作于档位2、3、4时,电抗大小主要由漏抗决定,整个磁路磁阻由稳定的空气磁阻决定,因此电抗输出稳定,谐波含量低。随着工作绕组电压的变化,工作绕组电流及超导控制绕组感应电流随之变化,磁路中铁心区域的饱和程度有所变化,导致电抗器电感有所不同,但固定激励时输出稳定,图6为样机电感特性。

图6 样机电感特性Fig.6 Inductance characteristic of prototype

当电抗器工作于档位3、4时,相较于380V设计值电感分别下降1.2%和1.43%,档位2电感下降达到3.86%,整体电感值稳定性较高。

谐波含量是衡量可控电抗器性能的重要指标,通过对工作绕组电流波形进行谐波含量分析,计算得出380V时最大谐波畸变率为0.268%,符合电力系统运行的谐波含量标准。

对整个电抗器系统而言,损耗主要包含铁心损耗、工作绕组阻性损耗、超导控制绕组交流损耗以及外部线路损耗,当在额定运行工况时,各类损耗计算公式为:

Q=UNIN=380×80=30400Var

(1)

Pi=UNIicosφi

(2)

(3)

(4)

PFe_i=Pi-Pext_i-PAl_i-Phts_i

(5)

(6)

式中,i=2,3,4;Q为总容量;UN为额定电压;IN为额定电流;Pi为有功损耗;Pext为外电路损耗;Ihts为超导控制绕组电流;Rext为外电路等效总电阻;PAl为常导工作绕组损耗;RAl为常导绕组电阻;PFe为铁心损耗;δ为损耗率。

超导控制绕组交流损耗由有限元计算,考虑到铁心处于线性区,采用二维轴对称模型进行计算,控制方程为H方程[10],随着超导绕组电流的增大,漏磁场也随着之增大,受超导体E-J特性的影响,超导绕组损耗呈明显非线性,在额定工况下临界电流裕度大,损耗相对常导绕组有大幅度降低。表3为各档位下电抗器损耗。

表3 不同档位下样机损耗Tab.3 Losses under different conditions

380V高漏抗式可控电抗器样机性能测试表明,该型电抗器在抑制谐波含量及绕组损耗方面具有明显优势,但无法实现连续调节,超导控制绕组利用率不高,不同档位出现闲置情况。

2.335kV/3.5MV·A样机设计

为验证高漏抗式超导可控电抗器在高压大容量输电系统应用中的可行性,依据其工作原理及样机测试结果,完成了35kV/3.5MV·A样机设计[11,12]。其基本结构与380V样机类似,铁心柱中增加气隙,设置两个超导控制绕组,当超导控制绕组全部开路时为50%容量输出,当超导控制绕组1闭合时为75%容量输出,超导控制绕组2闭合时为100%容量输出。图7为35kV样机系统示意图。

图7 35kV样机系统Fig.7 Schematic diagram of 35kV prototype system

样机工作绕组总匝数为745,线圈高950mm,距上下铁轭分别为100mm和90mm。超导控制绕组选用SCS40100CF超导带材,77K下自场临界电流为192A,超导控制绕组1匝数为384匝,额定运行时安匝数为55035,最大漏磁密为0.135T;超导控制绕组2匝数为512匝,额定运行时安匝数为95734,最大漏磁密达0.171T;超导控制绕组均采用双饼结构,总绕组高度750mm,距上下铁轭间距分别为215mm和175mm。

工作绕组与超导控制绕组磁通平行,必然导致超导控制绕组中产生很高的感应电压,在各档位下,超导控制绕组1的最大感应电压为9.94kV,超导控制绕组2的最大感应电压为18.55kV,这给失超检测系统带来很大压力。

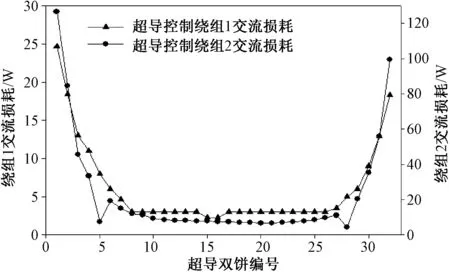

在额定工况下,超导控制绕组电流幅值分别为188.56A和183.69A,均超过在最大漏磁下的临界电流值,为保证安全稳定运行,采用4根窄带并绕的方式。图8为超导控制绕组在额定工况下的交流损耗分布[13]。

图8 交流损耗分布Fig.8 AC losses distribution of 35kV prototype

超导控制绕组2距离中心柱较远,漏磁场较大,尤其是绕组端部,因此损耗超过50%集中于上下两端。由于杜瓦结构的限制,绕组距上铁轭距离大于距下铁轭距离,导致上端部损耗更为集中。

由此可见,当高漏抗式可控电抗器应用于高电压等级网络时,超导控制绕组面临的感应电压及交流损耗问题较为突出,感应电压使得失超检测和保护系统承受巨大压力,而损耗分布的不均匀性导致制冷负荷加剧。

3 正交耦合型高温超导可控电抗器

将超导技术应用于可控电抗器控制绕组中,必须综合考虑超导材料的特殊电磁性能,其失超检测及保护系统要求超导控制绕组不能承受过高的感应电压,同时必须抑制漏磁场的大小以及电流的变化率,这两者会导致超导材料的交流损耗较为严重,对绕组的安全稳定运行带来一定的隐患。

3.1基本结构和原理

综合两种典型磁控电抗器的基本原理与其各自优势与弊端,本文介绍一种正交耦合型高温超导可控电抗器,其基本结构如图9所示。主磁路铁心分为两部分:工作段铁心和控制段铁心。控制段铁心由两平行磁轭构成;励磁心柱分为四段,位于控制段铁心中,与控制段铁心相互垂直;相邻两励磁心柱与其中间部分控制段铁心构成闭合励磁回路。工作绕组由常规铜导线绕制而成,励磁绕组由高温超导带材绕制而成,为稳定工作磁路磁阻,在控制段铁心中增加小段气隙[14]。

图9 正交耦合型电抗器结构Fig.9 Basic structure of reactor

在该结构中,工作绕组磁通与励磁磁通在控制段铁心中平行叠加,在铁心相交处相互垂直。利用平行磁通可有效增大调节范围,而垂直铁心结构则能有效抑制励磁绕组感应电压。励磁磁路与工作磁路在除重合部分控制段铁心外实现了分离,可进一步降低工作绕组交流磁通对励磁绕组的影响。与传统磁控电抗器类似,励磁绕组由直流激励,稳态运行时损耗可忽略不计。

该电抗器主体铁心由工作段铁心、控制段铁轭和励磁心柱组组成,工作绕组和励磁控制绕组分别固定在工作段铁心和励磁心柱上,励磁绕组分为四组,分别为①、②、③、④号,各励磁线圈结构相同,串联构成励磁线圈组,所有相邻的两个超导励磁线圈均是按同名端和异名端轮流依次连接,其工作原理如图10所示。

图10 正交耦合型电抗器工作原理Fig.10 Operating principle of orthogonal coupled type reactor

利用超导线圈电流密度高、磁场稳定性强等特点,可实现对电抗器的部分铁心饱和程度进行调节,以及工作绕组磁路磁阻的连续可变,进而达到改变电抗输出的目的。

由于结构相对复杂,解析计算其电抗特性难以实现,采用等效磁路法则可快速求解。将电抗器结构按照铁心分段划分,其磁路网孔划分如图11所示。

图11 等效磁路示意图Fig.11 Equivalent magnetic circuit

图11中,Φa为交流磁通量,由工作绕组电流建立;Fd为直流磁动势,由励磁绕组电流建立;Rw为工作段铁心磁阻,R1~R12为控制段铁心磁阻,Ra、Rb为气隙磁阻。按照磁路基尔霍夫定律可列写网孔方程组,其中交流磁通由工作绕组电压决定,直流磁动势由励磁绕组安匝数决定。因此,当结构参数、硅钢片磁化曲线以及激励给定时,可对任意网孔磁通定解。

3.2样机研制及性能测试

为研究正交耦合型高温超导可控电抗器的输出性能,进行了小型样机研制与测试。样机设计容量为380V/7.6kVar,由于气隙的存在,当没有励磁时电抗器电感值相对稳定且电抗容量输出最小;随着励磁的增大,磁体电感逐渐降低,电抗输出逐渐增大。取无励磁时电感值120mH为设计目标,采用遗传算法基于频域计算获得最优铁心结构[15]。约束条件为已有超导线圈尺寸引入的尺寸边界:

(7)

式中,Wcore为工作段铁心宽度;Tcore为控制段铁心厚度;100mm为预留超导绕组轴向安装空间;Hcore为工作段铁心高度;Wccore为控制段铁心宽度;1.25×160mm为预留超导绕组径向安装空间。表4为最终设计的铁心结构参数。

表4 电抗器结构参数Tab.4 Structural parameters of reactor

已有超导线圈的临界电流为35A,为保证足够励磁,采用5个超导线圈为一组构成一个励磁绕组,最大通流为18.5A,临界电流裕度为25%。

为形成闭合磁路,降低励磁磁路磁阻,选用无取向硅钢片30DW250。受超导双饼内径尺寸的限制,无法对超导双饼单独冷却,因此,选择将超导饼及部分铁心一起浸泡的方式。结合现有电抗器结构,为尽可能减小冷却介质用量,缩小整个装置体积,将气隙处励磁绕组一侧向下放置,外层增加低温杜瓦。铁心整体采用吊装方式,采用6mm厚不锈钢作为支架材料,其抗拉强度σb≥520MPa,屈服强度σ2.0≥205MPa,伸长率δ5≥40%,足以承受运行过程中的各种应力冲击[16]。图12为实验接线图。

图12 实验接线图Fig.12 Experimental circuit diagram

图13为电抗器性能测试结果,随着励磁安匝数的增大,电抗器等效电感逐渐降低,输出容量增大,电感值变化范围为62.5~113mH,整个调节过程中谐波含量均低于2%,气隙对稳定电抗输出有明显作用,但调节范围受到一定限制。

图13 样机输出特性Fig.13 Outputs characteristic of reactor

励磁为零时,工作绕组交流磁通大部分集中在两平行控制段铁心中,只有少量进入励磁心柱,因此超导控制绕组每匝感应电压很低。图14(a)为无励磁工况各励磁绕组电压变化。最大电压不超过4mV。靠近气隙处绕组(2#、3#)感应电压要低于远离气隙绕组(1#、4#)感应电压。

图14 励磁绕组感应电压分布Fig.14 Induced voltage distribution of control windings

随着励磁的增大,处于对称位置处的控制段铁心中磁通为变化的交流磁通与定向直流磁通的叠加,由于直流磁通在控制段铁心中方向相反,导致控制段铁心磁密分布不再对称,会有部分交流磁通进入励磁心柱。实验结果表明,当励磁安匝数为3000时感应电压达到最大值,其分布如图14(b)所示。最大感应电压不足10mV,比无励磁时增大2.5倍,但远小于工作绕组0.97V/匝的电压,表明垂直铁心结构对抑制超导控制绕组感应电压有明显效果[17]。

正交耦合型可控电抗器稳态运行时超导控制绕组为恒定直流激励,损耗可忽略不计。当输出指令发生变化时由于电流的变化将产生一定的交流损耗,但调节过程持续时间短,加之铁心的存在使超导控制绕组漏磁很低,损耗最大值不超过20W,仅持续两个周期左右,浸泡式冷却足够承受短时的热负荷冲击。与高漏抗式不同,正交耦合型电抗器为非对称结构,交流损耗计算时采用A方程与H方程耦合计算方法,在A方程中计算得到超导区域磁场边界条件,该条件作为边界载荷在H方程中求解绕组交流损耗。由于稳定运行时为直流,且超导绕组由铁心包围,工作绕组产生的交流磁场在超导绕组上的漏磁较低,整体损耗相较于高漏抗式有明显降低。

4 结论

传统可控电抗器存在的损耗大、谐波含量高、控制绕组感应电压大等问题,可部分由超导技术改进。由于电抗器种类繁多,各类型应用场合不同,性能优势各有侧重。与常导相比,在相同工况下采用超导技术可有效减小磁体体积以及绕组损耗。

本文对已经完成样机实验的高温超导可控电抗器方案进行了详细介绍和性能分析,通过样机测试结果对比了各类型可控电抗器在系统复杂程度、工作绕组谐波含量、损耗特性等方面的优缺点。由于电抗器运行于交流激励下,超导控制绕组低温容器应采用非导磁材料,通常用环氧树脂浇筑成型,如玻璃纤维带增强环氧树脂复合材料G10[18]。为降低低温容器漏热,将杜瓦设计为双层结构,双层结构中增设铝箔降低热辐射,同时抽真空减小热传递。

已完成小容量样机验证及高压样机设计的高漏抗式高温超导可控电抗器,采用调节磁路的方式,通过超导控制绕组的工作状态调节主磁通路径。各档位输出电抗值稳定性高,基本不含谐波,相较于常规电抗器,损耗及磁体体积降低明显。其待解决关键问题主要有:

(1)无法连续调节,且超导控制绕组利用率有限。

(2)超导控制绕组感应电压明显,给失超检测和保护系统带来压力。

(3)超导控制绕组工作时有感应交流电流,导致绕组端部交流损耗较大(远小于常导绕组损耗),给制冷系统造成一定负担。

上述关键问题可通过优化磁体结构和调节方式、改进失超检测和保护方案及完善制冷配置的方式改善。

正交耦合型高温超导可控电抗器结合了两种常见磁控电抗器的优势,采用直流励磁,保证超导控制绕组的安全稳定性;利用平行磁通控制增大调节范围;垂直铁心结构抑制了超导控制绕组感应电压。相较于传统电抗器及高漏抗式可控电抗器降低了控制绕组损耗,提高了超导绕组的稳定性,同时可实现平滑调节。其现存问题主要有:

(1)结构相对复杂,磁体稳定性有所降低。

(2)响应速度由励磁速度决定,较高漏抗式高温超导可控电抗器偏低。

上述问题可通过优化设计超导控制绕组结构及励磁系统加以改善,在高压等级的应用中,超导直流励磁型可控电抗器损耗低,稳定性高,更有优势。

随着超导技术的发展及磁体设计制作技术的进步,应用于高压场合的高温超导可控电抗器在减小损耗、降低谐波含量及抑制控制绕组感应电压方面的性能会逐步提高,在高压输电系统中将有着非常广泛的应用前景。

[1] 程汉湘(Cheng Hanxiang). 无功补偿理论及其应用(Theory and application of reactive power compensation)[M]. 北京:机械工业出版社(Beijing: China Machine Press), 2016.

[2] 周腊吾, 徐勇, 朱青, 等(Zhou Lawu, Xu Yong, Zhu Qing, et al.). 新型可控电抗器的工作原理与选型分析(Type selection analysis and principle of new controllable reactor)[J]. 变压器(Transformer), 2003, 40(8): 1-4.

[3] 周勤勇, 郭强, 卜广全, 等(Zhou Qinyong, Guo Qiang, Bu Guangquan, et al.). 可控电抗器在我国超高压/特高压电网中的应用(Application of controllable reactors in China’s power grid at extra and ultra voltage level) [J]. 中国电机工程学报(Proceedings of the CSEE), 2007, 27(7):1-6.

[4] 刘文业,罗隆福,董书大,等(Liu Wenye, Luo Longfu, Dong Shuda, et al.). 电力可控电抗技术综述(The summarize of power controllable reactor technology)[A]. 2010 3rd International Conference on Power Electronics and Intelligent Transportation System [C]. 2011. 29-33.

[5] 张宇(Zhang Yu). 基于磁通控制的大容量可调电抗器研究(Research on large capacity adjustable reactor based on flux control). 武汉:华中科技大学(Wuhan: Huazhong University of Science and Technology), 2005.

[6] Lyamov A, Makarova M, Smolovik S. Controllable shunt reactor deployment effect on power station stability indices[A]. 2015 IEEE Eindhoven PowerTech[C]. 2015. 1-4.

[7] Ren Li, Xu Ying, Jiao Fengshun, et al. Evaluation of three designs for a 35-kV class superconducting reactor [J]. IEEE Transactions on Applied Superconductivity, 2014, 24(4): 5400205.

[8] 沈石峰, 唐跃进, 宋萌, 等(Shen Shifeng, Tang Yuejin, Song Meng, et al.). 超导可控电抗器的原理与特性分析(Principle and characteristics of high temperature superconducting controllable reactor)[J]. 低温与超导(Cryogenics and Superconductivity), 2013, 41(9): 1-5.

[9] Shen Shifeng, Tang Yuejin, Ren Li, et al. Development of a leakage flux-controlled reactor[J]. IEEE Transactions on Applied Superconductivity, 2014, 24(3): 0501705.

[10] Brambilla R, Grilli F, Martini L. Development of an edge-element model for AC loss computation of high-temperature superconductors[J]. Superconductor Science & Technology, 2007, 20(1): 16-24.

[11] Shen Shifeng, Tang Yuejin, Wang Zuoshuai, et al. Design of superconductivity windings of a 35kV/3.5MVA single-phase HTS-controllable reactor[J]. IEEE Transactions on Applied Superconductivity, 2015, 25(3): 5000304.

[12] Shen Shifeng, Tang Yuejin, Ren Li, et al. Design of Cryogenic cooling system of a 35-kV/3.5-MVA single-phase HTS-controllable reactor[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(4): 0601104.

[13] Wang Zuoshuai, Tang Yuejin, Ren Li, et al. Current and voltage distribution analysis of control winding in a 35 kV HTS-CR considering AC losses [J]. IEEE Transactions on Applied Superconductivity, 2016, 26(3): 5000105.

[14] Wang Z, Tang Y, Ren L, et al. Performance analysis and prototype design of a D-core-type single-phase HTS controllable reactor[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(4): 0603304.

[15] 严思念, 王作帅, 任丽, 等(Yan Sinian, Wang Zuoshuai, Ren Li, et al.). 正交耦合型高温超导可控电抗器的设计与分析(Design and analysis of the orthogonal flux coupled type HTS controllable reactor)[J]. 低温与超导(Cryogenics and Superconductivity), 2017,45 (2): 1-5, 20.

[16] 王作帅, 唐跃进, 任丽,等(Wang Zuoshuai, Tang Yuejin, Ren Li, et al.). 正交耦合型高温超导可控电抗器支撑结构设计(Support structure design of the orthogonal flux coupled type HTS controllable reactor)[J]. 低温与超导(Cryogenics and Superconductivity), 2017, 45(1): 46-50.

[17] Wang Z, Tang Y, Ren L, et al. Development of a new type of HTS controllable reactor with orthogonally configured core[J]. IEEE Transactions on Applied Superconductivity, 2017, 27(4): 5000205.

[18] 胡南南, 马宏明, 陈清清, 等(Hu Nannan, Ma Hongming, Chen Qingqing, et al.). 用于超导电抗器的玻璃钢杜瓦概念设计与分析(Conceptual design and analysis on the glass reinforced plastics cryostat for superconducting reactor)[J]. 低温与超导(Cryogenics and Superconductivity), 2016, 44(1): 12-15.

(,cont.onp.54)(,cont.fromp.45)

Researchprogressofhightemperaturesuperconductingcontrollablereactor

WANG Zuo-shuai, REN Li, YAN Si-nian, TANG Yue-jin

(State Key Laboratory of Advanced Electromagnetic Engineering and Technology, School of Electrical and Electronic Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

Reactor is an important reactive power compensation device, which has been widely used in the power system. Controlled reactor can adjust the output capacity to stabilize the system voltage, control the reactive power compensation and improve system stability according to the operating conditions. Appling superconducting technology to the controllable reactor, the reactor’s volume and losses can be reduced, and the efficiency can be improved by using the zero resistance and high current density of superconductor. At present, the high leakage flux-controlled HTS controllable reactor and the orthogonal flux coupled type one have been successfully developed. In this paper, prototype development, performance characteristics, key technologies of two kinds of HTS controllable reactors are analyzed and summarized.

HTS; controllable reactor; high leakage flux-controlled; orthogonal flux coupled type

10.12067/ATEEE1707032

1003-3076(2017)10-0038-08

TM922

2017-07-10

国家自然科学基金项目(51577082)

王作帅(1990-), 男, 山东籍, 博士研究生, 研究方向为超导电力装置的研发与应用;任 丽(1968-), 女, 湖北籍, 副教授, 博士, 研究方向为超导电力装置的研发与应用。