4-73离心风机直叶片加强筋的优化分析

2017-11-01范杜平杨宏宇贺志珍刘永梅黄龙林

范杜平 杨宏宇 周 奡 贺志珍 刘永梅 黄龙林

(长沙鼓风机厂有限责任公司)

4-73离心风机直叶片加强筋的优化分析

范杜平 杨宏宇 周 奡 贺志珍 刘永梅 黄龙林

(长沙鼓风机厂有限责任公司)

本文针对4-73NO14.9D离心风机叶轮强度问题,使用Solidworks建模,用ANSYS WORKBENCH进行强度计算,提出了强度通用优化算法,并利用此算法计算叶轮加强筋焊接位置、加强筋的形状及修正方向。通过ANSYS计算不同位置加强筋叶轮的应力,得到最优的加强平面。在此位置设置加强筋,叶轮Von Mises应力最小,叶轮强度最好。经过ANSYS WORKBENCH模态分析验证,说明本文方对优化叶片加强筋是有效可行的。

离心风机;叶轮;应力;加强筋;强度优化算法

0 引言

叶轮是离心风机或者离心泵转子的核心部件,整个设备的安全、稳定性工作运转依赖于叶轮的可靠性,随着现代离心风机或者离心泵向大型化、特性化、高转速高压比等方向发展,对叶轮的要求越来越高[1-5]。而叶轮的关键技术,除了叶轮的流场优化外,就是叶轮的强度计算和模态特性计算。

文献[1]使用ANSYS WORKBENCH软件,采用流固耦合的方法研究了离心风机叶轮的振动特性和强度,得到不论从应力分布、变形还是模态特性来看,气动载荷对其的影响都比离心力小约一个数量级;而且得到由高速旋转产生的离心力对叶轮的模态特性影响最大。文献[2]利用流体力学和有限元方法对带有分流叶片的离心式压气机叶轮进行单向流固耦合分析,获取了离心力和气动力共同作用时的叶轮最大应力和应变的分布,完成了叶轮强度的计算,利用静力结果进行模态分析,分析了转速对固有频率的影响;而且从其分析结果得到与文献[1]相同的结论:气动载荷对离心风机叶轮强度的影响都比离心力小约一个数量级。文献[3]使用ANSYS WORKBENCH软件中的流动分析及静态结构分析模块对叶轮强度进行协同计算,从气动载荷和离心力对叶轮强度的分析结果可以看出,离心泵的气动载荷对叶轮强度的影响更为重要。文献[4]使用Pro/ENGINEER构建矿用离心式渣浆泵叶轮模型,利用ANSYS分析软件对叶轮进行有限元强度分析,根据空转和工作时两种不同情况进行有限元强度分析,从应力和应变的分析结果中得到,工作时(即加载气动载荷)对叶轮的影响比空转(没有加载气动载荷)大了30%。文献[3-4]得到与文献[1-2]相反的结论主要原因可能是离心风机的气动载荷相比离心泵的气动载荷要小得多(从文献气动载荷的结果数据可以发现此特性)。因此本文在研究离心风机叶轮强度和模态时将忽略气动载荷的影响,只考虑离心力这一主要因素。

本文对改进型4-73NO14.9D直叶片的强度进行分析研究,运用大型通用有限元分析软件ANSYS WORKBENCH,优化分析不同加强筋的位置及尺寸,找出最佳加强位置和加强筋尺寸。

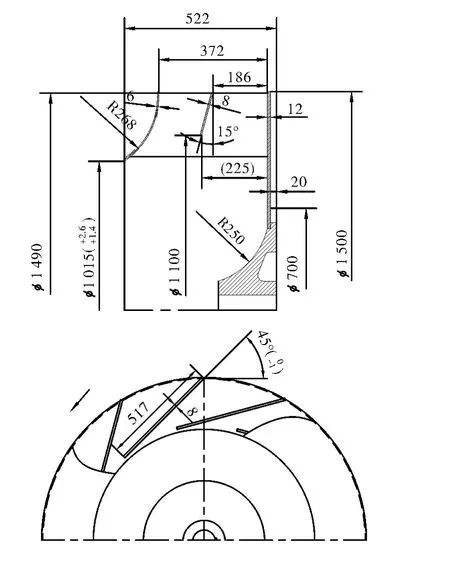

2 计算模型及网格

离心风机叶轮外径1 490mm,由轴盘、前盘和后盘组成,见图1。考虑到直板式强度问题,一般增加加强筋[6]。材料采用高强度结构钢Q460,弹性模量为2.1×1011N/m2,泊松比0.3,密度7 860kg/m3,屈服强度极限为460MPa,抗拉强度为720MPa。

采用Solid Works绘制离心风机叶轮三维实体结构模型,将Solid Works建立的三维模型生成符合IGES标准的接口文件,通过通用接口导入有限元ANSYS WORKBENCH软件。

2.1 计算模型及实施

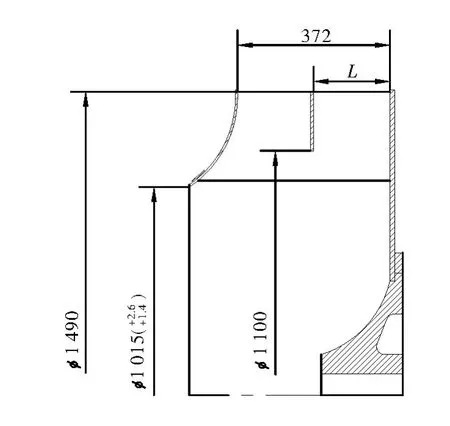

为了更进一步研究和优化加强筋的位置以及加强筋的形状和尺寸,本文分三步来分析4-73NO14.9D叶轮,探索叶轮加强筋优化问题(图2,图3)。

图1 原始叶轮Fig.1 Original impeller

图2 加强筋的位置示意图Fig.2 The position figure of ribs

图3 加强筋形状示意图Fig.3 The shape figure of ribs

第一步,考虑到锥形加强筋在实际制作过程中不好实施,在保证加强筋厚度不变的情况下,将锥形加强筋(原始模型为圆锥形,出口中间位置,角度15度的加强筋,如图1所示)改进为直板加强筋,并分析直板加强筋的位置变化对叶轮强度影响,如图2所示,设置3组不同的L初值(单位mm):L0=186,L1=230和L2=208,采用强度通用优化算法(如图4),最终确定加强筋所设置优化平面为Lopt。

图4 加强筋焊接位置的优化流程图(强度通用优化算法)Fig.4 Optimization of welding position of stiffeners(strength general optimization algorithm)

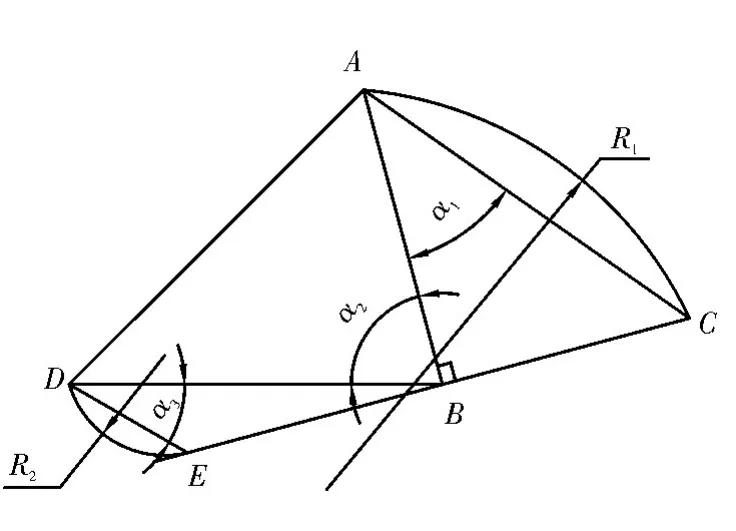

第二步,在Lopt平面上,考虑到不同加强筋的形状尺寸对叶轮强度的影响,为了方便分析计算,设定加强筋的基础尺寸如图5和图6所示。首先通过叶片吸力面出口处A做相邻叶片的垂线AB,然后以此垂线两端分别做角α1和α2的两条线交相邻叶片于C点和D点,再以D点做角为α3的线交相邻叶片于E点。通过α1可以控制垂线AB外侧加强筋面积大小,通过α2和α3可以控制垂线AB内侧加强筋面积大小,通过控制α1,α2和α3的大小来控制加强筋形状尺寸。

1)初设α2=70°和α3=30°,保证加强筋板不超出叶片边界,采用强度通用优化算法,初设α1为35°,40°和45°(强度通用算法用α1代替L,下同),优化计算得到最优的α1值;2)在α1确定后,保证α3不变,保证加强筋板不超出叶片边界,采用强度通用优化算法,优化计算得到一个最优的α2值;3)在确定的α1和α2基础上,保证加强筋板不超出叶片边界,采用强度通用优化算法,优化计算得到一个最优的α3值。

第三步,通过第二步确定好加强筋基本尺寸后,最后需要确定加强筋出口和进口位置是设置外圆弧还是内圆弧、内凹型弧线还是外凸弧线(图3和图5)。通过4组计算:1)出口处外圆弧R1=745mm;2)出口处内圆弧R1=745mm;3)进口处外圆弧R2=100mm;4)进口处内圆弧R2=100mm。通过这4组计算,可以初步确定加强筋出口修正和进口修正的优化方向,然后采用强度通用优化算法分别优化R1和R2,得到最佳的加强筋外形尺寸和焊接位置,确保叶轮强度是否符合设计要求。

图5 加强筋形状示意图Fig.5 The shape figure of ribs

Fig.6 Arc correction of inlet and outlet ribs图6 加强筋的进出口圆弧修正

2.2 计算网格

网格划分采用智能网格划分,采用ANSYS MESHING进行非结构化网格划分,网络节点数为112 106,网格数为56 519。计算单元为SOLID86单元。

为了研究离心风机叶轮不同加强筋的强度,简化计算,将轴盘定位简化为轴向位移的限制,同时叶轮在正常运行条件下,沿径向不动,随转轴转动[5]。同时忽略气动载荷,施加离心力计算不同加强筋的叶轮Equivalent(Von Mises)Stress应力。

3 计算结果分析

3.1 加强筋位置变化的优化应力结果分析

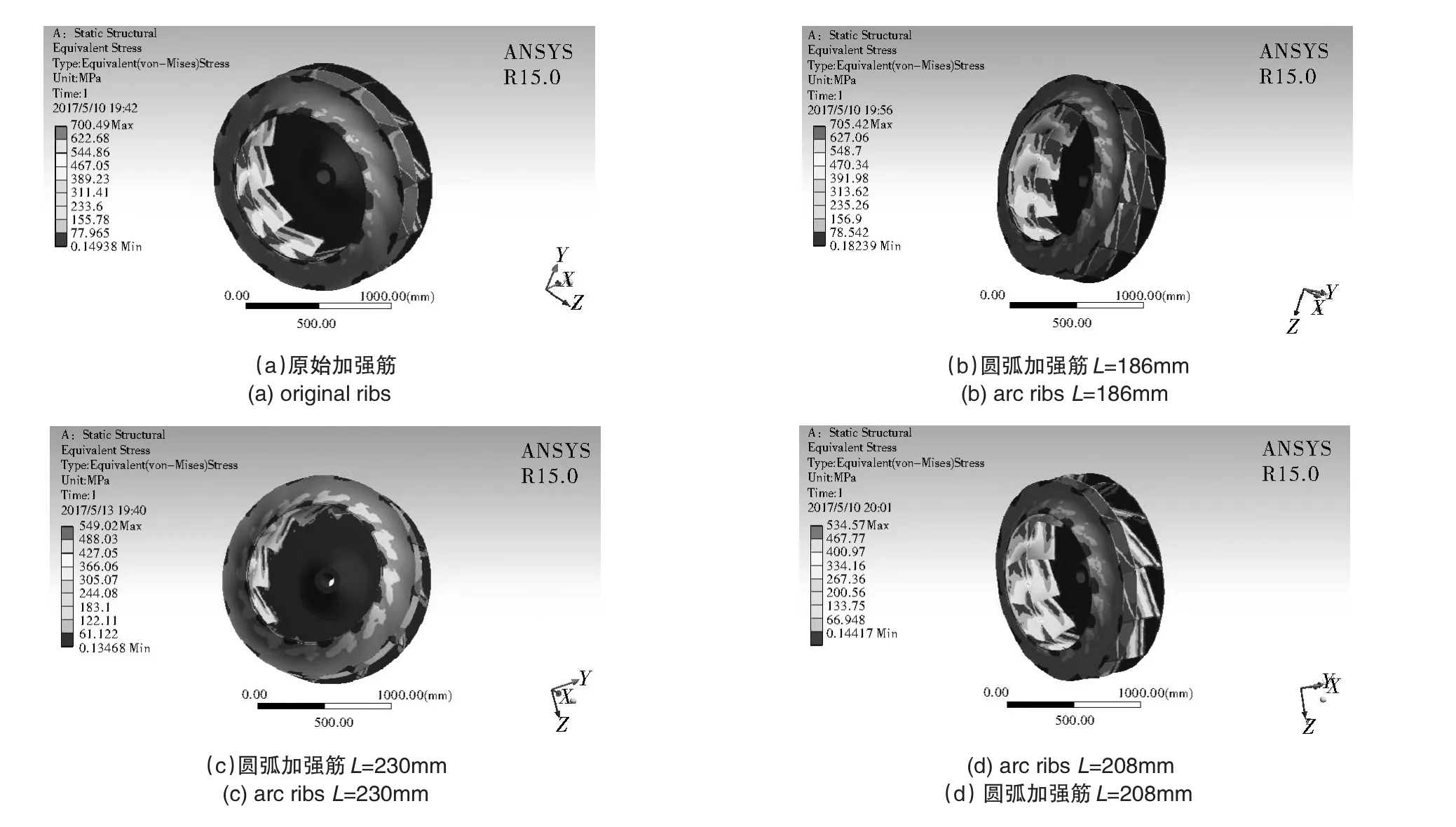

通过ANSYS计算,得到第一步在不同位置添加加强筋,初始强度计算结果如图7(a)~(d)。由计算结果可以得到在初始平面位置设置加强圈的最大应力,见表1。

图7 不同位置添加加强圈或锥圈的强度计算结果Fig.7 The strength calculated result of the different position

从表1中a)和b)可以发现,使用锥形加强筋比圆弧加强筋强度略好,但是加工和制作难度上锥形加强筋要难;从b)~d)可以发现,圆弧加强筋在叶轮出口不同位置,叶轮的最大应力Von Mises不同,采用强度通用优化算法,最终得到黄金分割点对应平面(即Lopt=230mm)最优。

表1 初始位置加强筋的最大应力表Tab.1 The maximum Von Mises stress table of original ribs position

由此可得,不同位置设置加强筋,存在一个最优的加强平面,通过优化算法得到,在出口离后盘约为230/372=61.8%(即黄金分割点)的位置设置加强圈或者加强筋,此叶轮的最大应力Von Mises最小,即叶轮的强度最好。至于黄金分割平面是否具有通用性,在后续的研究中将加以探讨。

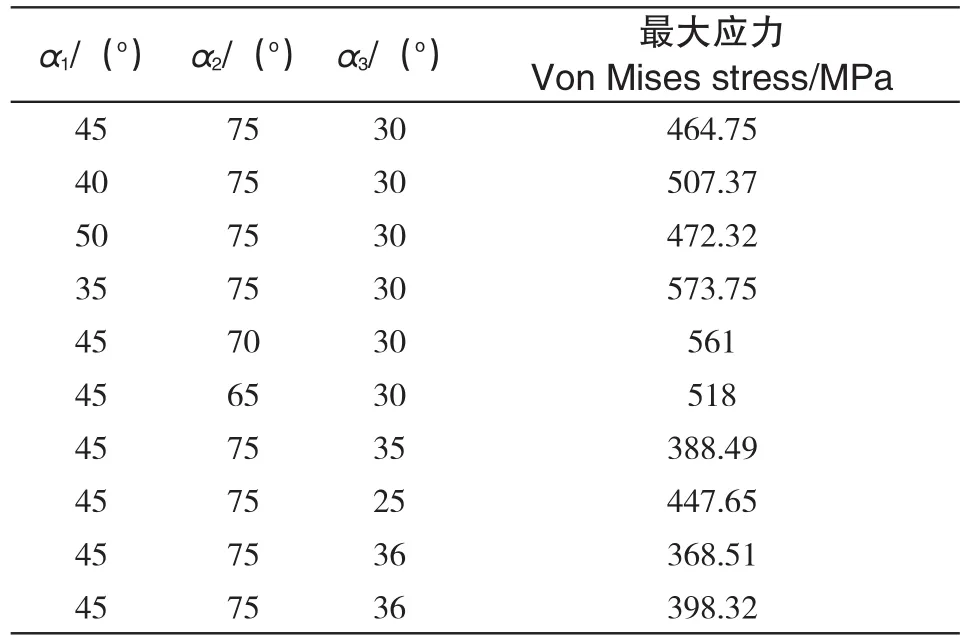

3.2 不同形状加强筋最优平面Lopt的应力结果分析

根据第一组得到的优化平面Lopt,在此平面上采用强度通用算法,最后计算得到一组最优的α1=45°、α2=75°和α3=36°(如图8),在此角度控制下,叶轮的强度最佳,最大应力Von Mises为368.51MPa(部分计算结果见表2),远远低于最初的700.49MPa,同时也满足材料Q460的要求。

表2 Lopt平面不同形状加强块的部分计算结果表Tab.2 The part calculated results of the different shape ribs based onLoptsurface

3.3 加强筋的修正结果分析

在3.2优化结果的基础上,分别用4种不同的修正方式计算,计算结果见表3。从表3的计算结果可以看出,出口修正方式采取外圆弧修正的方式比内圆弧修正的方式要好;进口修正的方式也是采用外圆弧修正的方式比内圆弧修正的方式要好,这主要的原因可能是外圆弧给加强筋创造更多的拉伸空间。

由于计算的结果已经可以完全满足材料Q460的要求,对于圆弧R的优化,采用强度通用算法,待后续的文献进行研究。

表3 4种修正方式强度计算结果Tab.3 The strength calculated results of four correction methods

3.4 叶轮模态结果分析

使用ANSYS WORKBENCH对原始叶轮和上述三步分别优化得到的最佳叶轮,进行模态分析包括静模态分析和施加离心力的模态分析,其前6阶频率结果见表4。

表4 叶轮模态分析结果表Tab.4 The modal analysis results of impeller Hz

从表4可以发现,不论是从静模态分析还是施加离心力的模态分析,优化后的叶轮的模态都比原始叶轮更好些。从加强筋圆弧修正前后的结果发现,修正后的模态频率往低频方向偏移,说明了外圆弧给加强筋创造更多的拉伸空间。从静模态与施加离心力模态分析比较发现,施加离心力后,模态频率往低频方向偏移,与文献[1-2]分析结果相反——施加离心载荷后模态频率往高频方向偏移,可能的原因是本文施加的旋转速度为1 480r/min(对应频率为24.67Hz),低于静模态的第一阶频率,旋转速度对应的频率与所有的静模态频率都要发生相互干涉,从而拉低了前4阶对应的频率[7];而文献[1-2]施加的旋转速度对应频率远大于第一阶静模态频率,从而提升了低于旋转速度频率的静模态频率。

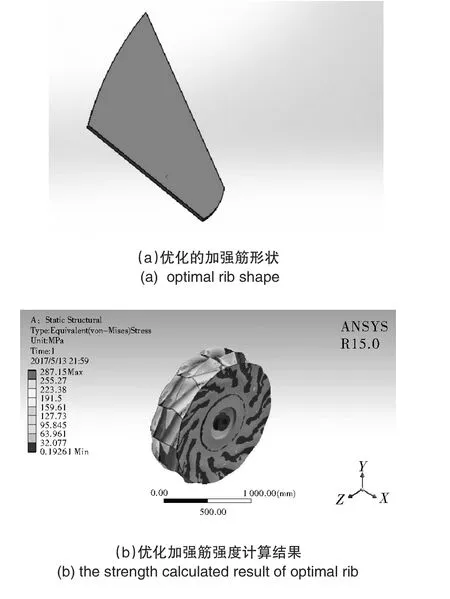

综上所述,通过使用强度通用优化算法,得到针对4-73NO14.9D直叶片加强筋的最优焊接位置和最优的加强筋形式(见图8),最后优化计算的最大Von Mises为287.32MPa(见图8),远低于材料Q460的强度要求,甚至可以采用比Q460低一级的材料,例如Q390和Q345来进行替代,大大降低了叶轮的制造成本。

图8 最终叶轮强度优化结果Fig.8 The optimal strength result of impeller

从强度分析和模态分析的结果都说明了本文采用的三步法和强度通用优化算法来优化4-73系列离心风机直叶片加强筋的有效性和可行性,可推广到此类叶轮加强优化问题中去,并且强度通用优化算法可以推广到有限元优化分析中去,为离心风机直叶片或者其他离心风机的强度优化问题提供了新的分析思路。优化前后模态分析与文献[1-2]模态分析的相反的结论得到很好的解释,进一步诠释了静模态与施加离心载荷模态的概念。

4 结论

本文针对4-73NO14.9D叶轮强度问题,使用Solid Works建模,用ANSYS WORKBENCH进行强度计算,得到如下结论:

1)该叶轮加强筋最优平面为黄金分割平面,是否具有通行性,待后续文献继续探讨;

2)该叶轮出口修正方式采用外圆弧修正方式较好,而进口修正方式采用外圆弧修正方法较好;

3)不论从强度计算和模态分析,优化后的叶轮均比原始叶轮要好;

4)从强度分析和模态分析的结果说明本文采用三步法和强度通用优化算法来优化4-73系列直叶片加强筋的有效性和可行性,可推广到此类叶轮加强优化问题中去。

[1]鲁寅,江南山,李连福.基于ANSYS WOKRBENCH的离心叶轮的振动特型分析[J].压缩机技术,2017,262(2):30-33.

[2]杜子学,韩山河,刘雅黔,等.基于单向流固耦合的叶轮强度和振动研究[J].重庆交通大学学报(自然科学版),2014,33(2):142-145.

[3]贾宁宁,杨昌明,张圣,等.基于ANSYS WORKBENCH的离心泵叶轮强度分析[J].西华大学学报(自然科学版),2011,30(6):52-55.

[4]赵运才,左亮涛.渣浆泵叶轮的有限元强度分析[J].有色金属科学与工程,2010(2):92-94.

[5]尹君驰,李新,贾明印.基于ANSYS WORKBENCH的压缩机叶轮模态分析[J].当代化工,2013(7):1026-1028.

[6]续魁昌,王洪强,盖京方.风机手册[M].机械工业出版社(第2版),2010.

[7]范杜平.转速对转子振动频率的影响[J].风机技术,2014(Z1):50-53.

Optimization Analysis of Straight Blade Ribs with 4-73 Centrifugal Fan

Du-ping FanHong-yu YangAo ZhouZhi-zhen HeYong-mei LiuLong-lin Huang

(Chang Sha Blower Co.,Ltd)

In order to investigate the impeller strength of the 4-73NO14.9D centrifugal fan,the impeller was modeled by the Solidworks software and analyzed in the ANSYS WORKBENCH.A general strength optimization algorithm is proposed to determine the welding position,shape and the direction of the reinforcement ribs.Predictions of the stress in the impeller reinforcing ribs in various positions are performed by the ANSYS software,and the optimal reinforcement surface and position is obtained where the impeller exhibits the minimal Von Mises stress.Through this modal analysis using the ANSYS WORKBENCH,it is shown that the method is effective and feasible for the optimization of the blade reinforcing ribs.

centrifugal fan,impeller,stress,ribs,strength optimization algorithm

TH452;TK05

1006-8155-(2017)05-0040-06

A

10.16492/j.fjjs.2017.05.0007

2017-05-18 湖南 长沙 410001