煤气机罗茨风机变频改造的节电率分析

2017-11-01张广军

张广军

(江苏晋煤恒盛化工股份有限公司)

煤气机罗茨风机变频改造的节电率分析

张广军

(江苏晋煤恒盛化工股份有限公司)

结合调节阀计算和校核的相关知识,对煤气机罗茨风机的变频改造进行了节能分析,并对比了变频改造前后输入侧电气的计量结果,表明进行变频改造后,罗茨风机的节电率大幅提高。

罗茨风机 煤气机 节电率 变频改造 节能分析

小氮肥行业固定床间歇式制气工艺脱硫工段的煤气机一般采用罗茨风机,系统压力和流量调节大多为旁路副线调节方式,也就是说,已经被煤气机做功升压的煤气通过副线调节阀降压回到煤气机入口,这势必造成电能浪费,因此需对煤气机的罗茨风机进行变频改造。

生产机械的负载特性一般有3种类型:恒转矩,恒功率,离心式风机和水泵(二次型负载[1])。风机、泵类设备的流量与其转速的平方成正比,轴功率与其转速的3次方成正比,因此节能空间大,适用于变频节能技术[1~3]。

罗茨风机是一种定容式风机,风量基本不受风压变化的影响,其最大特点是容积回转特性,可近似认为风机所能达到的最大压力与转速无关,属于恒压设备。罗茨风机流量与转速成正比,符合恒转矩的负载特性,这使得罗茨风机作为稳定下一工段往复式压缩机的入口压力设备时,优于离心式风机。基于此,为避免电能浪费,笔者通过对现场实际工况进行计算,说明罗茨风机变频改造的必要性和经济性。

1 煤气机电动机的参数

煤气机电动机的参数如下:

型号 YAKK560-10

功率 560kW

电压 10kV

定子电流 45.1A

转速 594r/min

接法 Y形

功率因数 0.75

由于生产负荷调整,负荷降低导致电机的有功功率一度运行在380kW,此时无功功率为411kVar,功率因数cosΦ=0.68。因此,为适应负荷调整的要求,对煤气机的罗茨风机进行变频改造,并进行论证分析。

2 煤气机变频改造的计算分析

2.1 节电率计算

文献[4]对罗茨风机的变频改造进行了节能分析,节电率α的计算式为:

α=1-Dy2/(Dy2+KpDp2)

式中 Dp——排风管(副线调节阀)的管径,mm;

Dy——罗茨风机输出管的管径,mm;

Kp——排放管(副线调节阀)的阀门开度,%。

根据现场实际数据,Dy=800mm、Dp=200mm、Kp=50%,得到节电率为3%。显然,以如此低的节电率进行变频改造是没有说服力的。

2.2 副线调节阀的相关计算

副线调节阀的数据包括:套筒型,通径DN200mm,PN1.6mm,工作温度Tn=40℃,阀前压力p1=150kPa,阀后压力p2=105kPa,圆整后的流量系数Kv′=600,流量特性为线性,可调比R=30。

文献[5]中,非阻塞流流量系数Kv的计算式为:

(1)

式中 Qg——气体标准体积流量,Nm3/h;

T1——阀门入口气体的绝对温度,T1=313K;

X——压差比,X=(p1-p2)/p1=(150-105)/150=0.3;

y——膨胀系数,y=0.85;

Z——压缩系数,Z=1.2;

ρN——气体在标准状态(273K,101.3kPa)下的密度,kg/Nm3。

代入以上数据,得到:

Kv=0.044Qg

(2)

调节阀放大系数m为:

m=R/[(1/L)(R-1)+1]=1.94

(3)

m=Kv′/Kv计

(4)

Kv计=600/1.94=309.3

式中 Kv计——不同开度下的计算流量系数;

1/L——相对行程,即开度,调整生产负荷时1/L=50%。

当开度为50%时,通过副线调节阀的气体量,由式(2)可得:

Qg=309.3/0.044=7030Nm3/h

转换成实际工况后,Qg=5443Nm3/h。

根据文献[6],罗茨风机消耗的电功率Pw为:

Pw=pQ/η

(5)

式中 p——风机出口风压,实际工况下p=50kPa;

Q——风量,m3/s;

η——风机效率,η=60%。

根据式(5),通过副线调节阀的气体量折算电动机的功率为:

Pw=50×5443/3600/0.6=126kW

则α=126/560×100%=0.223×100%=22.3%。

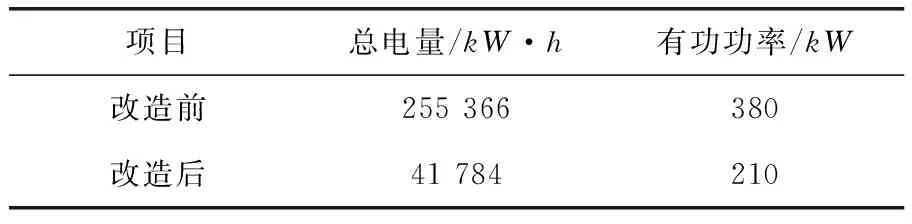

3 变频改造前后输入侧电气计量结果

变频改造前后输入侧电气计量结果见表1。

表1 变频改造前后输入侧电气计量结果

罗茨风机变频改造前后的有功功率差ΔP=380-210=170kW,变频器自身损耗2%,实际节省的电功率为170×98%=166.6kW,实际节电率为166.6/560×100%=0.298×100%=29.8%。改造后的功率因数cosΦ=0.97,无功功率52.6kVar,远小于改造前的411kVar。

生产负荷的调整是化工生产经济运行经常面临的问题,尽管可以采用更换低功率电机等其他方法,但对于如此高的节电率,变频技术在节能和调整负荷方面是具有显著优势的。

4 结束语

此次对煤气机罗茨风机进行变频改造后,提高了功率因数,降低了无功功率,提高了节电率。同时,罗茨风机实现了软启动,减少了对电网的冲击。转速降低后,电机和风机的使用寿命得以延长。变频器投入运行后,副线调节阀关闭,节电效果与变频改造后电机输入侧电度计量较为接近。

[1] 高兆益.变频调速技术在化工企业节能技术中的应用[J].化工自动化及仪表,2012,39(6):814~816.

[2] 许春清,周静,张兰婷,等.变频器“一拖四”控制方案在长输输油管道中的应用[J].石油化工自动化,2016,52(2):29~32.

[3] 陈居现,卢峥,许志成.仪化热电厂吸风机高压变频调速节能改造设计[J].化工自动化及仪表,2011,38(9):1158~1161.

[4] 冯东升,张金辉,张智华.罗茨风机的变频改造节能分析[J].电机与控制应用,2010,37(8):43~46.

[5] 吴国熙.调节阀使用与维修[M].北京:化学工业出版社,2008:67~119.

[6] 季若庸.罗茨风机风压和电机功率的选择[J].中国铸造装备与技术,1996,(6):41~42.

张广军(1969-),工程师,从事化肥厂电气、仪表的管理工作,zhanguangjun@21cn.com。

TH444

B

1000-3932(2017)05-0507-02

2016-11-25,

2016-12-22)