圆柱滚子轴承内圈滚道轮廓分析及凸度加工方法

2017-11-01关丹丹韩守田

梅 旭,关丹丹,韩守田

(1.哈尔滨哈轴精密轴承制造有限公司,黑龙江 哈尔滨 150036;2.哈尔滨哈工轴承有限公司,黑龙江 哈尔滨 150036)

圆柱滚子轴承内圈滚道轮廓分析及凸度加工方法

梅 旭1,关丹丹1,韩守田2

(1.哈尔滨哈轴精密轴承制造有限公司,黑龙江 哈尔滨 150036;2.哈尔滨哈工轴承有限公司,黑龙江 哈尔滨 150036)

轴承滚道轮廓形状(线形)对滚道的接触应力分布影响很大。通过轴承动态性能测试机对于不同滚道线形以及不同滚道凸度轴承的温升变化情况的测量,发现带有凸度的滚道温升明显低于直线滚道温升;凸度量为4~5μm时温升最小。并介绍了加工内圈凸度形滚道时砂轮的修整方法,确保了轴承质量。

圆柱滚子轴承;滚道线形;温升;凸度;边缘应力集中

1 前言

随着我国现代工业的快速发展,主机水平不断提高,对其配套产品——轴承的精度和性能要求也越来越高。为提高市场竞争力,必须提高轴承质量。圆柱滚子轴承内、外滚道及滚子轮廓形状是影响载荷分布和轴承寿命的关键因素。本文就内滚道轮廓(线形)和内滚道凸度加工方法进行了分析。

2 圆柱滚子轴承内圈滚道轮廓(线形)对轴承温升的影响

在空载情况下,圆柱滚子轴承的滚动体与套圈为线接触,随着载荷的增大,线接触变为面接触,其接触区域的位置、大小、形状、接触面压力及应力分布也随之变化。一般情况下,圆柱滚子轴承的主要失效形式是表面疲劳点蚀。

圆柱滚子轴承主要承受径向载荷。如果滚道和滚动体轮廓(线形)加工存在问题,将直接影响滚子与滚道接触部位的应力分布,使滚子两端与滚道接触部位容易出现应力集中现象,有大量的摩擦热产生,很难散发出去,导致轴承温升较大,严重时会产生烧伤甚至出现微裂纹,产生疲劳剥落,使轴承的使用寿命降低。因此,内圈滚道线形将直接影响应力分布、轴承温升及使用寿命。

磨加工过程中,由于砂轮修整的形状不同,滚道会产生多种形状。目前,国内外生产圆柱滚子轴承时,都注重将滚道线形加工成对数凸度形,而且采用凸度线形的对数曲线滚子。为了提高轴承的使用性能,更好地解决边缘应力集中的问题,本文对圆柱滚子轴承内圈滚道不同线形对轴承质量的影响进行了浅析。

滚道的线形形式一般可以分为直线形(如图1)和凸度形(如图2)两种。

图1 直线形滚道

图2 凸度形滚道

以圆柱滚子轴承NN3020K/W33为例,选取滚道圆度、壁厚等各项技术条件合格且相同的两个外圈,外滚道凸度一般选取2~3μm,再选取两组带有凸度的对数曲线滚子。分别加工一套直线形内滚道的套圈和一套带有凸度的内滚道的套圈,将加工后的两个内圈与选取好的外圈与滚子按相同游隙分别合套,将合完套的两套轴承分别放入轴承动态性能测试机进行测试。在动载荷120kN下,两套轴承转速达到3 000r/min时,截取20~300min区间内,取四点进行温度测试,温度测量值分别为T1、T2、T3和T4。两套轴承的温升测试简图如图3 所示,直线形内滚道的轴承温升结果如表1 所示,凸度形内滚道的轴承温升结果如表2 所示。

图3 测试机测量温度简图

表1 直线形滚道轴承的温升变化(3 000r/min)

表2 凸度形滚道轴承的温升变化(3 000r/min)

根据表1 和表2 的测量数据显示,轴承在运转过程中,随时间变化温度不断增加,当时间达到230~300min时,轴承温度趋于平稳。在相同的时间和转速下,直线形内圈滚道的轴承温升明显要高于凸度形内圈滚道的轴承温升,而且在温度趋于平稳后,直线形内圈滚道的轴承温度可以达到80℃左右,而凸线形内圈滚道的轴承温度只有到60℃左右。由表1 和表2 可知,直线形内圈滚道的轴承在运转过程中,滚道边缘产生的摩擦热量要远大于凸线形内圈滚道的轴承。

因此可以得出结论,带有凸度形滚道的轴承相比较直线形滚道的轴承而言,前者可以更好地避免边缘应力的集中,减少边缘摩擦热,降低温升,从而提高轴承使用寿命。

3 内圈滚道凸度量的选定

内圈滚道凸度量有一定的标准范围。当凸度量过小时,滚子两端往往会出现应力峰值,无法解决边缘应力问题;当凸度量过大时,滚子只能部分进入接触状态,其有效长度不能充分利用,会影响轴承的角刚度,也无法保证应力均匀分布。

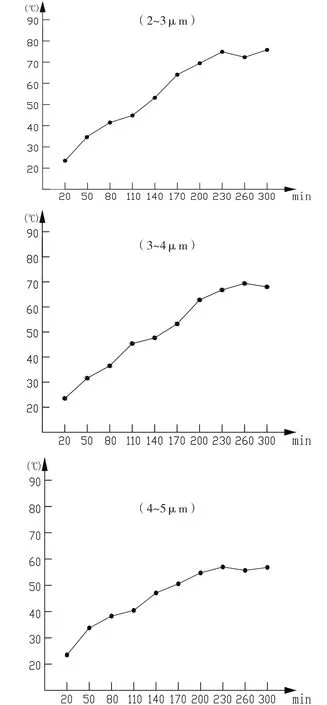

为了更好地分析滚道凸度量的大小对边缘应力的影响,仍采用测量轴承运转时温升的方法,分别加工了带有凸度量2~3μm、3~4μm、4~5μm、5~6μm的四个内圈,同样选取滚道圆度、壁厚等技术条件合格且相同的四个外圈,外滚道凸度一般选取2~3μm,再选取四组带有凸度的的对数曲线滚子,分别合套放入轴承动态性能测试机测试温升。每套测试结果取四点温升测量值的平均值,如图4 所示。

图4 内滚道不同凸度量的温升变化

根据折线图分析得出,在截取的相同时间点内,凸度量2~3μm的温升最高可达到70~80℃,凸度量3~4μm和5~6μm的温升最高可达到60~70℃,而凸度量4~5μm的温升最高只达到50~60℃。从数据可以看出,当凸度量为4~5μm时温度上升最小,从而证明此凸度的轴承运转时摩擦产生的热量最少。因此得出结论,当凸度量为4~5μm时,可以更好地减少边缘应力的集中,降低温升,该凸度量最为合理。

4 加工内圈凸度形滚道时砂轮的修整方法

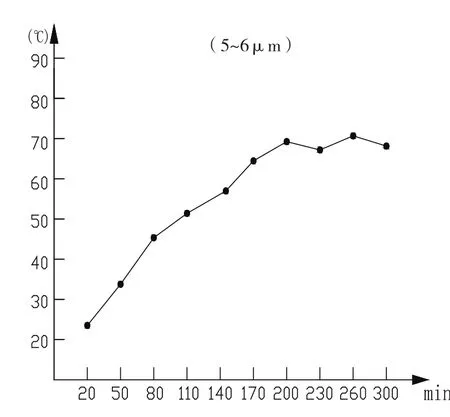

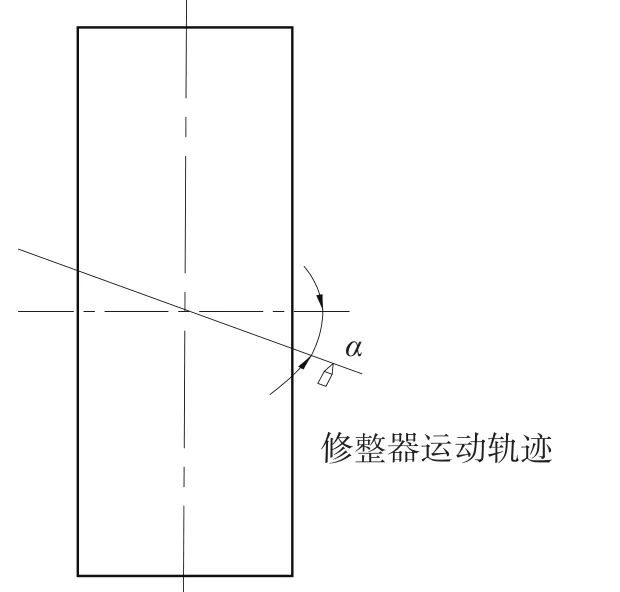

磨加工内圈滚道的凸度完全取决于砂轮最终的修整形状。调整砂轮修整器与砂轮轴线的倾斜角α,通过调整修整器上金刚笔的运行轨迹使砂轮成形,即将金刚笔水平修整砂轮改为倾斜修整砂轮,将砂轮磨削表面原来的直素线形修整为曲素线形,最终砂轮成形为凹的工作表面。修整器运动轨迹及修整后的砂轮形状如图5 所示。

以数控机床3MK2110B加工圆柱滚子轴承NN3020K/W33为例说明内滚道的加工方法。加工NN系列轴承需要进行双滚道设置,双滚道设置分为滚道 1 设置和滚道 2 设置。两滚道同时加工,滚道 2 的参数设置与滚道 1 参数设置应保持一致,确保两滚道形状相同。滚道 1 设置参数如图6,通过编程并结合数控磨床砂轮修整器可差速运动的功能,用三段弧可以获得类似于对数曲线的形状。在砂轮修整程序中,输入滚道宽度l,输入第二段的宽度m,m决定内滚道的凸度形宽度,凸度形宽度过长或者过短都会导致接触应力分布不均。其中第一段和第三段的宽度相等为c。根据上文分析,最为合理的凸度量为4~5μm。设置时输入第一段圆弧高点A和第三段的圆弧高点B,输入第二段的圆弧最高点d位于滚道中部,比A、B两点高0~0.001μm。为了保证A、B两点的两侧圆弧相切,编程后要进行试磨削,磨削后经粗糙度轮廓仪测量凸度形状,调整m、A、B、d数值,使其达到光滑类似对数曲线形状且凸度量4~5μm为止。为了更好地解决应力集中问题,外圈也要加工成凸度滚道,加工的方法和上述相同,都可以根据参数设定达到所需的凸度形滚道,本文略。

图5 修整后的砂轮形状

图6 滚道凸度形状示意图

5 结束语

通过上述分析说明,在其它技术条件均合格的前提下,内圈滚道的线形直接影响轴承的应力分布及温升,因此要加工带有一定滚道凸度的轴承,减少边缘应力集中,降低轴承的温升,从而提高轴承的使用性能及寿命。

[1] 王文革,王江山.圆锥滚子轴承内圈滚道凸度形状及加工方法[J].制造技术与机床,2009(8):105.

Contour analysis and convexity machining method of inner ring raceway of cylindrical roller bearings

Mei Xu1, Guan Dandan1, Han Shoutian2

( 1.Harbin Hazhou Precision Bearing Manufacturing Co.,Ltd., Harbin 150036,China;2.Harbin Hagong Bearing Co.,Ltd., Harbin 150036,China )

Bearing raceway contour shape(outline) had a great influence on contact stress distribution of the race. Through bearing dynamic performance test machine measuring changes in temperature to different bearing raceway contour and different bearing raceway crown,it is found that the temperature rise with a crown of raceway signif i cantly is lower than the temperature rise with a straight line raceway. When the convex quantity is 4~5 μm, the temperature rise is minimum. And grinding wheel dressing method during processing the inner ring crown shape raceway was introduced to ensure the quality of the bearing.

cylindrical roller bearing; raceway contour; temperature rise; convex; edge stress concentration

TH133.33+2

B

1672-4852(2017)03-0024-04

2017-08-09.

梅 旭(1987-),男,助理工程师.

(编辑:王立新)