OPC实现APROS与DCS半实物仿真系统的实时通信

2017-11-01潘衡尧

杨 晨 潘衡尧 蒋 帅

(重庆大学动力工程学院)

OPC实现APROS与DCS半实物仿真系统的实时通信

杨 晨 潘衡尧 蒋 帅

(重庆大学动力工程学院)

利用APROS软件强大的多功能仿真和DCS系统的实时控制功能,实现了利用OPC技术实现APROS仿真的现场数据与HOLLiAS DCS的控制信号间的实时通信。通过Delphi7编写OPC Client建立APROS 和DCS的半实物仿真平台,既能用APROS来验证DCS的控制功能、整定控制参数、减少控制系统调试时间,又通过实物控制系统DCS输出的控制信号,强化APROS仿真的真实性。

实时通信 APROS 半实物仿真系统 OPC技术

APROS(Advanced PROcess Simulator)是1986年开始由芬兰富腾公司(Fortum)和国家技术研究中心(VTT)联合开发的仿真软件,它应用于常规火电站、核电站和化工厂的工程仿真机、安全分析中。APROS能对现场运行过程进行模拟,得到较为真实的现场数据[1,2]。

HOLLiAS DCS系统在国内各大电厂广泛应用,但该系统设计的控制策略存在许多缺陷,需要不断用现场数据进行完善。在这种情况下,采用仿真软件来进行测试既可以减少自控系数调试的时间,又能减少调节阶段的费用,更为高效[3]。而OPC(OLE Process Control)是OPC基金会组织倡导的工业控制和生产自动化领域中使用的硬件和软件的接口规范,以便有效地在应用和过程控制设备之间交换数据[4]。

鉴于此,笔者提出基于OPC技术实现仿真软件APROS与DCS组成的半实物仿真系统实时通信方案。通过编写仿真平台端OPC Client程序访问仿真软件的OPC Server,并上传仿真数据到数据库中,同时将控制信号输入到仿真平台;编写控制系统端OPC Client程序访问控制系统的OPC Server,并输入仿真数据,同时将控制系统输出的控制信号上传到数据库;编写数据库应用程序访问数据库并记录历史数据;设计仿真工程的控制系统,并对控制策略部分进行组态,生成控制工程并将工程下装,登录操作员站;最后用APROS的仿真工程现场仿真数据来验证DCS系统设计的控制功能,并对控制参数进行整定,同时又通过实物DCS系统输出的控制信号,强化APROS仿真的真实性。

1 半实物仿真平台数据通信结构

半实物仿真系统数据交换过程如图1所示。

图1 仿真平台和控制平台的数据交换过程

图1所示的这种结构可方便今后在仿真平台中再添加其他的仿真设备,实现更加细致完善的仿真过程。其他设备的添加只需通过已开发的OPC Client就可以连接并入该仿真平台[5~7]。Delphi是由美国Borland公司于1995年开发的Windows平台下的快速应用程序开发工具。半实物仿真系统平台的数据接口采用Delphi7中Database Desktop提供的Paradox数据库,可开发OPC Client使它能同时访问OPC Server和数据库。

1.1 网络结构

HOLLiAS DCS系统中工程师站、操作员站、数据站、现场控制站与APROS构成的网络如图2所示。其中APROS所在的机器,安装了双网卡后并入了DCS的网络中,还可再加一块网卡使它能连接外网。

图2 半实物仿真系统平台网络结构

仿真站。该站包含用于工业过程仿真建模的APROS仿真软件。该软件可以通过各种功能块模拟许多过程动态。

实时仿真硬件I/O机柜。将控制模型下装到机柜中,输入仿真数据后输出控制信号,I/O机柜用于过程控制。

工程师站,也称控制策略站。用于使用HOLLiAS MACS软件设计控制策略。

操作员站,也称监控站。在系统中起监视作用。同时具有历史记录、人机交互界面、系统过程详细信息和诊断接口。

1.2 通信的实时性

申文彬提出了能准确反映半实物仿真系统的时间同步特性,同时可评估半实物仿真系统实时性的定量指标——时间同步精度Tsynca[8]:

(1)

(2)

式中fST(t)——仿真时间;

FMT(t)——机器时间;

ST——仿真步长。

笔者提出的方法不仅解决了仿真模型与所涉及的实物控制系统之间的数据交换这一问题,同时通过控制OPC Client的读/写频率也保证了它们之间的通信在相同的时间间隔中,满足时间同步精度要求。

2 APROS仿真工程

APROS是一个主要用于对热能和核能发电装置动态模拟的仿真工具,它在相变、水和蒸汽的质量、动量和能量的守恒方程基础上建立了热工水力计算。同时APROS广泛应用在工业和研究界,因它重现物理行为精度高和灵活的平台而出名。因此,选择用APROS来对太阳能发电站蒸汽发生系统进行动力学仿真[9]。

太阳能发电站蒸汽发生系统的仿真目的是确定系统的设计,同时将仿真系统中的控制部分断开由DCS系统来完成,最终实现半实物仿真的目标。太阳能发电系统的原理为:太阳能射线被镜子反射,聚集在一根内有导热油流动的管线上,它的温度高达393℃,利用这种导热油的自然循环蒸汽发生器产生蒸汽。由蒸汽带动与发电机相连的汽轮机来产生电力。

太阳能发电系统的流程如图3所示。系统中的给水流入省煤器部分后,在省煤器内加热到接近沸腾温度。同时系统中的汽包用于混合4个节段产生的蒸汽。产生的蒸汽从蒸汽出口流出,在汽包中通过气旋的作用进行分离。通过气旋分离,防止蒸汽出口出来的蒸汽进入下降管。产生的干蒸汽去到过热器,在过热器中,蒸汽的温度将达到它最终的381℃,与此同时,导热油的流动方向与蒸汽流动方向相反,温度从393℃冷却到300℃。

2.1 APROS仿真系统建模和半实物系统连接

在APROS中对太阳能发电站蒸发系统动态仿真工程的导热油的性能参数进行调整。为了准确地模拟导热油的特性,必须对油的性质作出调整。APROS中油的性质计算是基于4个输入参数:温度在15℃和100℃的密度和动力粘度。

热交换器模型。APROS中有标准“逆流热交换器”模块,这简化了建模工作并节约了计算时间。热交换器被离散为多层换热,来获得高精度的传热计算。在管子侧,由集箱连接下降管和上升管。各换热器层中的节点高度为各层的平均高度。通过将换热器离散为多层,蒸汽发生器模型的精确度可以得到有效提高。

管道几何结构建模。APROS中所有管道都可以真实完整的模拟。因此,锅炉的自然水循环过程可以被高精度的模拟。输入直径、长度、高度差和压力损失系数,就可以对不同的组件进行建模,比如:下降管、上升管和汽包。

控制系统。瞬态过程的数值模拟还需对设备的控制系统进行精确建模,但由于实际控制系统在DCS中完成,因此控制部分在DCS中建模。

边界条件。为了验证模型,需要定义边界条件。为了去验证系统的设计参数,设备以常数边界条件进行仿真,相当于系统在稳定状态运行。对于导热油来说,导热油的入口温度、质量流量和压力都是以常数边界条件给出的。而对于工质侧(蒸汽/水)的相关参数,则通过给水温度和汽包压力来设定。

断开仿真工程中的控制部分。太阳能发电站蒸发系统动态仿真工程中,有控制系统的建模。但由于实际控制系统在DCS中完成,因此要断开瞬态过程的数值模拟仿真工程中的控制部分,由DCS输出水泵转速调节信号、汽包压力调节阀信号和疏水流量调节阀信号。

2.2 DCS系统组态

DCS组态包括数据库组态、设备组态、控制器算法组态和图形组态。

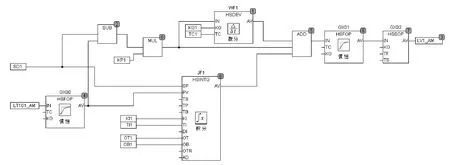

数据库组态就是定义和编辑系统各控制站的点信息,是形成整个应用系统的基础[10,11]。在系统中有两类点,一类是实际的物理测点,另一类是中间量点。而现场的实际装置为确保安全,一般是不允许任意修改参数设置的,若需要输入非电信号的现场数据,则需要将实际的物理测点和中间量点配合使用。现场数据的信号处理过程如图4所示,现场的模拟电信号,经过FM卡件转换为16位二进制数字信号后,经过控制器算法组态中的H_E模块转换为AI信号,再将中间变量1给AI信号,控制运算的输入、输出控制信号的中间变量,输出的中间变量再给AO。

对系统的3个主要控制回路进行控制器算法组态:

a. 在APROS模型中,是由省煤器之前的一个泵来供应给水的。因此,通过DCS输出泵的转速信号来改变水的质量流量,以使汽包的水达到它的设定值。

b. 在APROS模型中,使用了一个过热器后的阀门控制蒸汽出口达到控制汽包压力的目的。因此,通过DCS输出过热器后面控制阀开度信号调节汽包压力。

c. 在APROS模型中,汽包的排污也要进行模拟,由汽包底部引出的一个排污管来保持一个固定的排污质量。因此,通过DCS输出流量阀门开度控制汽包排污的质量流量,保持设定值。

PID模块用增量型算式计算,为此根据PID控制算法搭建如图5所示的DCS-PID控制器算法组态。

图4 使用OPC时现场数据的信号处理过程

图5 DCS-PID控制组态

控制算法组态中,为使整个系统能真实模拟现场信号传输,使用惯性(HSFOP)模块对输入信号进行现场模拟。

由于本次DCS只用于控制,现场数据监控可以在APROS中直接进行,所以图形组态中只创建了控制部分。控制系统操作员界面如图6所示。

图6 控制系统操作员界面

程序编写完成后,编译成功下装控制器算法到主控单元中。下装完成后重启,登录操作员站即可运行控制工程。

2.3 OPC Client和数据库

在Delphi7的Database Desktop中建立Paradox数据库,建立数据表结构并保存数据表文件。最后编写访问并显示数据库的Delphi应用程序。

在Delphi7中编写OPC Client。该客户端是在Kassl dOPC提供的测试OPC Client的基础上,通过添加TDBGrid、TTable及TDataSource等组件与数据库建立连接,并通过计时器设定实现自动写入数据、自动更新数据等功能。计时器的刷新时间为150ms,完成整个数据传输过程只需要300ms,符合实时通信标准。

3 半实物仿真平台中的通信连接

HOLLiAS MACSV系统中,任意一台操作员站都可作为OPC Server端,然后在相应的机器上配置好DCOM,使用OPC Client软件中编写的Link Start功能即可读取OPC Server中的数据,并将数据存储到Paradox数据库中。APROS所在的工作站配置好DCOM后,只需选中APROS中的Enable external connectivity选项即可运行OPC Server。点击Link Stop可断开与OPC Server的连接。

4 半实物仿真平台控制环路

通过Delphi7还可以编写程序实现各种需要的功能。例如在未安装HOLLiAS MACSV系统,无法下装操作员站的PC上也可以更改控制参数,实现远程监控,同时可以远程调节参数。图7中,在OPC Client的基础上添加3个控制窗口,同时建立Delphi控件和OPC获取参数的对应关系即可。在Edit控件中输入值后可以单击更新参数按钮,按获取参数则可获取OPC Server中对应标签数据的值。

图7 控制参数调节程序界面

通过两个OPC Client分别与DCS、APROS的OPC Server连接后,点击客户端中的Link Start完成数据的交换。运行APROS工程,APROS工程中的现场数据通过OPC传递到DCS,同时DCS输出变量LV1水泵转速、LV2汽包压力调节阀开度和LV3疏水流量调节阀开度。

在APROS的Chart界面中可以观察到对应汽包水位数据的变化,通过输入一个扰动水位并使用图7的调节参数应用程序整定汽包水位控制系统参数,最终可将汽包水位测量值稳定调节到设定值。通过对比可知,在相同的控制系数情况下,半实物仿真平台的控制效果要优于纯仿真控制,调节整定所需的时间短、响应迅速、曲线振荡幅度小。

5 结束语

基于OPC技术实现仿真软件APROS与DCS系统组成的半实物仿真系统的实时通信,通过APROS太阳能发电站蒸发系统动态仿真工程模拟现场,同时通过OPC将现场仿真数据和DCS系统反馈的控制信号进行数据交换。编写的OPC Client完成单个数据的完整交换过程只需要100ms,完全符合实时通信的要求,同时数据库应用程序还可以深入开发添加历史数据库、导出数据库、导入数据库及查找等功能。

仿真结果表明:OPC技术能可靠地完成APROS仿真平台和DCS系统的数据交换,减少自控系数调节的时间,对控制参数的整定很有帮助。在APROS仿真环境下,能根据需求对模型进行扩充和完善,建立更全面的模拟系统。同时,在半实物仿真系统平台上的模拟控制实验没有安全问题,有助于加强对控制理论的理解。最后,由于半实物仿真系统平台是基于真实的DCS系统,所以在经过本半实物仿真平台上验证后的控制算法更容易在现场实施,这也是半实物仿真实验平台与基于软件的仿真实验平台本质的区别。

通过本次实验实现了实物控制台和虚拟仿真平台的数据交换,结合了两者的优点使得今后控制策略的研究更加方便。该研究成果不论是在自动化基础理论研究和应用、先进控制理论研究与应用领域还是在员工系统培训等领域都将会发挥重要作用。

[1] 任丽丽, 陈爱军, 邹玉龙. 基于MATLAB和DCS的半实物仿真系统平台设计开发[J].化工自动化及仪表, 2009, 36(5): 92~95.

[2] 顾军扬, 展锦程, Porkholm K.多功能仿真软件APROS及其在电厂中的应用[C].2001电力信息技术(IT)应用与发展学术研讨会文集.北京:中国电机工程学会, 2001: 88~90.

[3] 阿米妮古丽· 阿卜杜力, 张秀峰, 毛先萍. OPC技术实现MATLAB与JX-300XP DCS的实时通讯[J].工业控制计算机,2012,25(11):34~35.

[4] 张明.新型DCS组态软件OPC客户端和服务器的研究与开发[D].济南:山东大学,2010.

[5] 张金山. 基于OPC与半实物仿真技术的DCS测试系统的设计与应用[D].天津:天津理工大学, 2013.

[6] 雷鸣. OPC DA和OPC DX在数据采集方面的综合应用 [J].冶金自动化,2011,35(z2): 308~310.

[7] 刘志鸿, 杨传颖. 利用OPC Toolbox在MATLAB中实现实时数据的获取[J].仪器仪表用户, 2005, 23(5):85~86.

[8] 申文彬.半实物仿真系统实时通信技术的研究与开发 [D].长沙:湖南大学, 2006.

[9] Henrion T,Ponweiser K,Band D,et al.Dynamic Simulation of a Solar Power Plant Steam Generation System[J].Simulation Modelling Practice and Theory,2013,33:2~17.

[10] 倪高岗. 和利时公司DCS系统与PLC通讯技术的实施策略[J]. 通信世界, 2015, (6): 7~9.

[11] 屈利.宁夏石化公司化肥装置DCS仿真系统的应用[J].科技创新导报, 2011, (13): 47~48.

RealizingReal-timeCommunicationbetweenAPROSandDCSBasedonOPCTechnology

YANG Chen, PAN Heng-yao, JIANG Shuai

(SchoolofPowerEngineering,ChongqingUniversity)

Through giving full play to the APROS’ powerful multi-function simulation and the DCS’ real-time control function, making use of OPC technology to realize real-time communication between the field data of APROS simulation and the control signal of HOLLiAS DCS was implemented, including using Delphi 7 to program OPC client and establishing semi-physical simulation platform for both PROS and DCS. In this way, the APROS can be adopted to confirm the control function of DCS, adjust the control parameters and reduce the debugging time of the control system; and the control signals out of DCS can be controlled by physical outputs to intensify the authenticity of APROS simulation.

real-time communication, APROS, semi-physical simulation system, OPC technology

TH862+.7

A

1000-3932(2017)04-0392-06

2016-11-04,

2017-02-07)

国家自然科学基金项目(51576020)。

杨晨(1963-),教授,从事热力系统动态特性、分布式能源系统、可再生能源及多尺度模拟等的研究,yxtyc@cqu.edu.cn。

(Continued from Page 405)

AbstractThe AC/DC conversion circuit design with charging function was introduced, including AC to DC conversion circuit, a DC to DC conversion circuit and a battery charging circuit. The application results show that in the case of 220V(AC) power source or battery on hand, the 24V(DC),12V (DC) and 3.3V(DC) can be output stably.

KeywordsAC/DC conversion circuit, voltage conversion, output voltage