基于电磁振动的玉米粒群定向整列系统的参数优化与试验

2017-11-01权龙哲奚德君肖云瀚王建森张明俊王洪飞张天宇

权龙哲,奚德君,肖云瀚,王建森,张明俊,王洪飞,张天宇

基于电磁振动的玉米粒群定向整列系统的参数优化与试验

权龙哲,奚德君,肖云瀚,王建森,张明俊,王洪飞,张天宇

(东北农业大学工程学院,哈尔滨 150030)

为提高玉米粒群定向整列系统性能及精度,分析电磁振动系统设计参数对定向整列性能的影响。首先,通过分析系统的工作原理,构建了籽粒的滑移模型;其次,开展了系统动力学分析及定向阶段籽粒的受力分析,探讨了籽粒定向整列过程与系统设计参数之间的关系,选取出对系统作业性能有显著影响的参数,得到满足要求的设计参数临界条件;最后,搭建定向整列试验平台,通过三因素二次正交旋转设计试验,进一步优化设计参数,建立因素与试验指标(定向成功率、整列成功率)的回归方程。经优化计算得出:最佳设计参数范围为振动方向角32°~35°、振幅为0.1~0.15 mm、振动频率为51.5~52 Hz,相对应的试验指标定向成功率范围为63.8%~67.4%,整列成功率范围为95.8%~96.3%,其中最优参数组合为:振动方向角34.42°、振幅为0.14 mm、振动频率51.77 Hz;将系统置于最优参数组合进行验证试验,同时借助高速摄像系统对籽粒定向整列过程实时记录和分析,在无机械机构辅助的情况下,平均定向成功率为66.2%,整列成功率为97.4%。该研究可为玉米籽粒定向种植、定向育苗等相关装备的研制提供参考。

动力学;模型;设计;优化;电磁振动;定向整列;玉米籽粒;高速摄像

0 引 言

玉米定向种植是一种新型农业生产技术,与传统种植模式相比具有高产,防病,通风等诸多优点,只有实现大规模机械化定向种植,才可能推而广之,而玉米粒群的自动定向整列是实现机械化定向种植的前提和关键。

近年来,定向整列技术被广泛应用于农业工程领 域[1-7],其中利用电磁振动输送物料的方式较为常见,相关研究人员针对该问题开展了广泛研究:闻邦椿等[8]提出了振动输送理论;王应彪等[9]探究了阶梯式玉米籽粒定向输送技术;高星星等[10]开展了淡水鱼头尾与腹背定向装置的设计与试验;金诚谦等[11]研究了大蒜播种时鳞芽朝向对大蒜生长发育方面的影响,其中针对玉米定向整列技术的研究报道较为少见,该技术是玉米机械化定向种植研究中亟待解决的关键问题[12-18];另一方面,相关研究人员针对广义农业物料输送理论开展了广泛研究:瓦尔特·霍尔曼等[19-20]提出了物料的质量结合系数和阻尼系数对电磁振动输送机影响较大;Booth等[21]估算物料在全滑动情况下的输送速度;Lim[22]认为摩擦因数和输送平面的安装倾角对物料输送速度影响很大;Raafat等[23]研究了物料与输送平台间摩擦力的情况及驱动机构的参数对物料输送速度的影响;辛丽丽等[24]认为物料结合系数和阻尼系数与电磁振动系统设计参数有关,其中针对电磁振动环境中的玉米粒群定向和整列相关理论研究鲜有报道,特别是以实现玉米粒群定向整列为目标的电磁振动系统参数优化的研究更为少见,为此,本文拟针对玉米定向整列理论及振动场参数优化问题开展相关研究。

1 系统工作原理及籽粒滑移模型

玉米粒群定向整列系统的机构简图如图1所示。交流电经过半波整流后加在激振线圈4上,当处于交流电的正半周时,激振线圈4上有电流通过,电磁铁3和衔铁2之间产生激振力(N),使定向整列输送平台1向右下方运动,主弹簧5变形,储存一定的弹性势能。当到交流电的负半周时,激振线圈4上的电流消失,电磁铁3和衔铁2之间的激振力也消失,主弹簧5的弹性势能得以释放,使平台1朝反方向离开,这样系统就以交流电的频率在做往复运动,实现籽粒的输送。

在选定籽粒已知运动状态的前提下,可根据振动机的设计与调试理论[20]确定系统的工作参数(振幅、振动频率、振动方向角及安装倾角)。

通常来讲,用抛掷指数、正向滑行指数及反向滑行指数来描述籽粒的运动状态:

1. 输送平台 2. 衔铁 3. 电磁铁 4. 激振线圈 5. 主弹簧 6. 减振底座

1. Conveying platform 2. Armature 3. Electromagnet 4.Exciting coil 5. Main spring 6. Damping base

注:为安装倾角,(°);F为籽粒受到的摩擦力,N;为籽粒重力,N;为激振力方向;为振动方向角,(°)。

Note:ismounting angle, (°);Fis friction of the grain, N;is grain gravity, N;is direction of exciting force ;is vibration direction angle, (°).

图1 定向整列系统的机构原理及籽粒受力分析

Fig.1 Mechanism principle of oriented alignment systemand grain force analysis

当<1,>1,<1时,只出现正向滑行的运动 状态;当<1,>1,>1时,在料槽的一个振动周期内,将会出现正向滑行和反向滑行2种运动状态。

对于本研究系统来说,反向滑行没有实际意义,会增大料槽的磨损,所以以期系统产生较大的正向滑行不产生反向滑行。因此,参考振动输送机与振动给料机的设计与使用[20],取<1,=2~3,≈1。

通过斜面法测定籽粒与橡胶板的摩擦角0(°),摩擦系数=tan0,可计算出常数

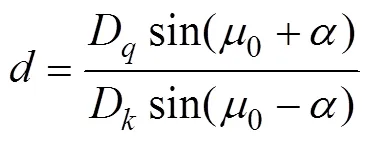

振动方向角为

振幅为

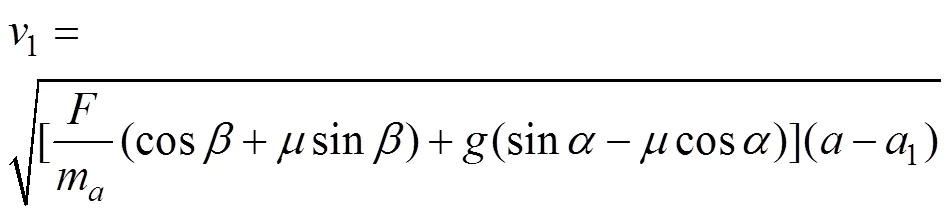

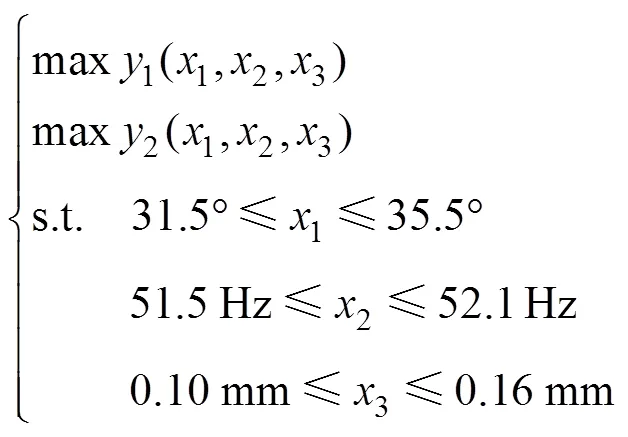

正向滑行速度为

式中为安装倾角,(°);为激振角频率,rad/s;P为正向滑行的速度系数,根据正向滑行运动状态可查出速度系数P=3.4[25]。

2 系统动力学分析

籽粒自身特性和系统操作方式均通过阻尼和质量结合影响着系统设计参数[26],只有将籽粒自身特性与系统设计参数相结合,才能准确描述振动场中籽粒的运动规律。因此本节拟在籽粒平稳滑行的前提下,建立与分析含有籽粒自身特性和系统设计参数的的动力学模型。

2.1 动力学建模

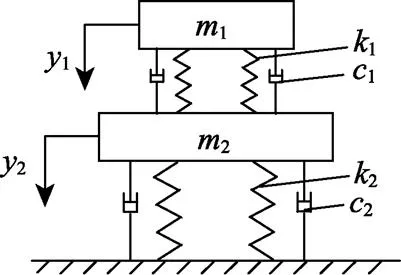

将该系统视为具有粘性阻尼的双自由度双质点强迫振动系统[27-28],如图2所示,1表示该电磁振动系统的上质量体(包括料槽、衔铁、玉米籽粒等),2表示该电磁振动系统的下质量体(包括电磁铁、减振底座、配重等),1为主弹簧的刚度,2为减振弹簧的刚度。

注:m1和m2为2个集中质量,kg;y1和y2为2个集中质量在垂直方向上的位移,mm;k1和k2为2个弹簧的弹簧刚度,N·mm–1;c1和c2为2个弹簧的阻尼系数。

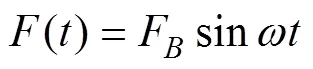

由电磁振动学原理可知,该系统瞬时激振力(N)可近似表示为

式中F为最大电磁激振力,N。

激振线圈产生的电磁激振力为

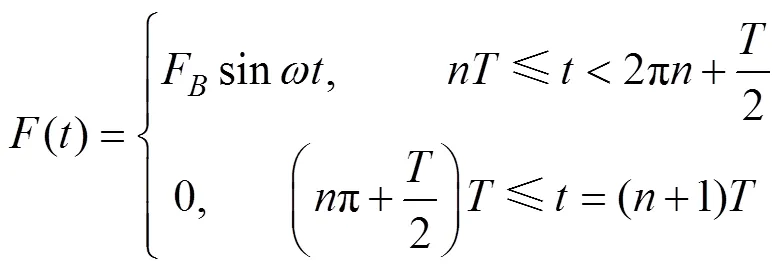

式中为整数;为振动周期,s。

根据上述力学模型,应用达朗贝尔原理建立动力平衡方程。

∈2为2×1的系统激振力矩阵,即=(–(),())T。

2.2 动力学分析

将籽粒的正向滑行假设成物料的干摩擦作用[29],含有干摩擦的系统是一个强非线性系统,在阻尼力的影响下稳定状态仍接近谐振,通常可将此非线性阻尼的强迫振动系统转化为具有线性阻尼的强迫振动系统[23],在2.1节研究基础上,应用能量守恒原理把真实系统转化为线性等效系统。

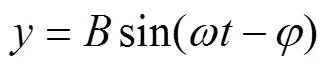

简谐电磁激振力sin作用下的振动系统,其稳态解为

式中为相位角,(°)。

激振力在方向上的微元功为

(10)

在一个周期内(=0~2π/),通过sin输入系统的能量为

(11)

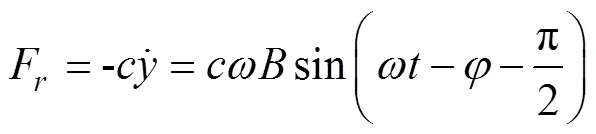

设系统的位移为=sin(–),阻尼力()为

式中为非线性阻尼系数。

阻尼力()在一个周期内所消耗的能量为

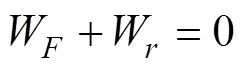

由式(13)可见,粘性阻尼力作的负功与振幅、阻尼系数和振动频率有关,根据能量守恒原理,当系统达到稳态受迫振动后有

由此,可求得稳态振幅为

当质量从平衡位置移动到最大位移时,摩擦力做功为。所以一个振动周期中的摩擦力做功为

(16)

其中籽粒在滑行运动时受到的摩擦力为

(17)

在一个周期内,干摩擦阻尼的等效线性阻尼和非线性阻尼消耗的能量相等,则有

式中c为等效线性阻尼系数。

经整理得

利用得到的阻尼系数,求出质量结合系数,如下式为

振幅比B为

负荷质量比为

设计质量比为

式中m为有效质量(玉米粒群质量和料槽质量的和),kg;m为玉米粒群质量,kg;m为料槽质量,kg。

对于振动系统而言,可根据阻尼比定义系统状态,当阻尼比≥1时,系统处于强阻尼状态,不产生周期振动,而是蠕动地返回到平衡位置,是一种非周期性运动;当阻尼比<1时,系统处于弱阻尼状态,为周期往复振动[8],此时有利于定量化地分析籽粒定向整列机理,使其有律可循,因此,阻尼比选取范围为[0,1],阻尼比指阻尼系数与临界阻尼系数之比

式中0为系统固有频率,rad/s。

= 20(25)

当阻尼比=1时,则有

= 20(26)

与式(19)联立,得到其成立的临界条件为

式(27)揭示了由安装倾角α、振幅B、振动频率ω所确定的保持系统为周期往复运动的临界条件,如图3所示,理论上讲曲面及曲面上方对应的参数组合,均能保证系统处于周期往复运动状态,故该曲面可为设计参数的选择提供理论依据。

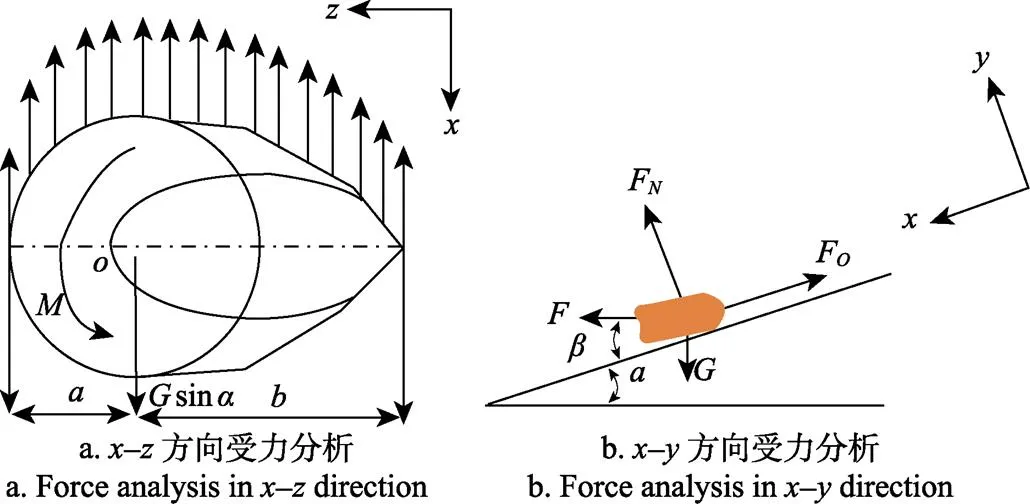

2.3 定向阶段籽粒的受力分析

针对籽粒定向过程进行深入研究:假设籽粒体全长(m),质心为,籽粒“大端”和“尖端”分别距离质心(m)、(m),定向阶段籽粒的受力分析如图4所示,由于质量偏心原理,籽粒受到沿台面向左上方激振力作用,籽粒沿长轴方向各部分受到的向左上方的牵引力和沿台面向右的摩擦力均不同,当激振力达到一定程度后,籽粒沿长轴方向各部分受到的合力相对质心形成一对不平衡转矩,迫使籽粒逆时针转动,经分析得到籽粒绕自身质心的转矩(N·m)。

式中q()和q()分别为沿籽粒长轴方向籽粒质心距离大端处籽粒受到线载荷,N/m;为籽粒质量,g。

从上式可以看出:

≠0,籽粒可以绕自身质心做旋转运动;

>0,籽粒大端朝运动方向做转体运动。

为分析籽粒转体过程中的运动状态,任意取一点(在籽粒长轴上远离质心的“大端”处)和任意点(在籽粒长轴上远离质心的“尖端”处)进行分析,令沿长轴方向籽粒“大端”距离点为1,籽粒“大端”距离点为1。假设点、点分别以籽粒质心为圆心做圆周运动,整理得到籽粒点、点旋转速度

注:FN为籽粒受到的支持力,N;a为籽粒质心距籽粒大端距离,mm;b为籽粒质心距籽粒小端距离,mm;F为激振力,N;o为籽粒质心。

式中m为参振总质量,kg。

根据这种假设,可以得到籽粒长轴方向上任意一点的旋转速度运动方程,为研究玉米籽粒定向设备结构和工艺参数提供理论依据。

3 系统试验与参数优化

搭建参数可调的玉米粒群定向整列试验台,通过试验优化出该装置的最佳设计参数。

3.1 试验台的搭建

如图5所示,该系统由输送系统1、电磁振动系统2、底部减振系统3、控制调节系统4和参数实时检测系统5等构成。系统框架由铝合金型材铰接而成,小型电磁铁紧固于钢板的下端,整列输送平台末端安装有喂料斗,平台底部焊接有悬铁,与电磁铁配合输送槽侧面装有标尺,可确定籽粒运动位移,进而可确定籽粒实际滑行速度。

将试验台的振动方向角、安装倾角、振幅及振动频率均设计成参数可调,通过调整控制箱改变电流大小,实现振幅的调节;通过SDVC31-L(深圳市世科达机电有限公司,量程为40.0~400.0 Hz)数字调频控制器调节和显示系统频率;通过调整输送平台的角度及板弹簧的角度,实现安装倾角(料槽与水平面的夹角)和振动方向角(板弹簧与料槽夹角的余角)的调节。通过希玛AS63A(株洲市测绘仪器仪表公司,其量程为0.001~1.999 mm)数字测振仪确定系统的振幅及振动速度以达到参数实时检测的目的。在试验平台正上方架设约克公司的Phantom高速摄像系统[30-31],其中高速摄像机采用KODAK公司生产的彩色CCD摄像机,调整高速摄像机的位置角度、焦距,将高速摄像机拍摄帧数设定为125帧/s,试验平台由2个对称放置的1 kW新闻灯照射,并借助配套软件进行记录分析。

1. 输送系统 2. 电磁振动系统 3. 底部减振系统 4. 控制调节系统 5. 参数实时检测系统

3.2 试验设计

本研究对象选择区域代表性显著、种植面积大、具备定向种植条件的半马齿或者大马齿型玉米品种[32]作为研究对象,选用中科11号、晟玉18号、利民33号、东单80号及郑丹958号5个品种,各样本均随机选择种穗中部饱满、整齐的1 000颗优质籽粒。对不同品种籽粒的物理特性进行测定[33],其物理特性的变化范围为:含水率为13.88%~14.53%、密度为1.13~1.19 g/cm3、籽粒与橡胶板之间的滑动摩擦系数为0.58~0.79。一般来说,电磁振动输送系统的安装倾角通常为0°[25];试验装置按50 Hz市用电频率进行设计,频率比取0.85~0.95,当频率比取0.95时,试验台工作点位于亚共振区,其振动效果最好,即设计频率与激振频率比值为0.95,因此,激振频率取51.0~52.5 Hz[34];通过式(2)、式(3)得到振动方向角范围为25°~40°,振幅范围为0.05~0.20 mm;通过图3确定系统为周期往复性运动的临界曲面,可得振幅范围为0~1.0 mm。综合分析,选取满足籽粒正向滑行和系统振动为周期往复运动2条件的参数范围,即上述参数范围的交集。当安装倾角为0°、振动频率为51.0~52.5 Hz、摩擦系数为0.58~0.79、振动方向角为25°~40°、振幅为0.05~0.20 mm时,根据式(4)计算籽粒的正向滑行速度范围为1.59~7.24 mm/s。

为考察籽粒的定向整列成功率,选取定向成功率1(%)和整列成功率2(%)为性能评价指标。

1=1/´100% (31)

2=2/´100% (32)

式中1为拟定籽粒长轴轴线与前进方向所成夹角小于30°的籽粒数;2为正向滑行速度大于1.59 mm/s的籽粒数,为每次试验总籽粒数。

采用三因素五水平二次回归正交旋转组合设计安排试验,试验共进行23组,每组试验重复3次取平均值,试验因素水平如表1所示,试验方案及结果如表2所示。

3.3 定向整列成功率回归模型与响应曲面分析

使用Design-Expert 6.0.10软件处理试验结果,剔除模型中不显著项,试验方案获得玉米定向成功率1和整列成功率2的回归数学模型。

1=–47614.10853+37.219691–1122.343772+

1823.760323–0.4651213+30.1698923–

0.1975212–1708.5641322–17.5300932(33)

2=–3995.83588+9.498701+72.888112+

150.600723–1.8856212–0.1759913–1.3873832(34)

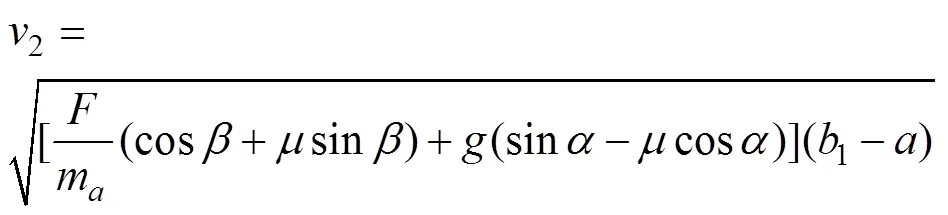

为确定各试验因素对试验指标(定向成功率、整列成功率)影响的显著性,进行方差分析,结果分别如表3所示。

表1 因素水平编码

表2 试验方案与结果

表3 定向成功率、整列成功率的方差分析

注:“***”表示极显著(<0.01);“**”表示非常显著(0.01≤<0.05);“*”表示显著(0.05≤<0.1),下同。

Note: “***”means highly significant (<0.01); “**”means very significant (0.01≤<0.05); “*” means significant (0.05≤<0.1), the same below.

对定向成功率1和整列成功率2进行方差分析,剔除模型中不显著项,所得的定向成功率1模型极显著,残差项不显著;所得的整列成功率2模型极显著,残差项不显著,说明所得的回归数学模型与实际结果拟合良好。分析可知,各因素对定向成功率和整列成功率影响顺序由强到弱为:振动方向角、振动频率、振幅,各因素对定向成功率1和整列成功率2的响应曲面如图6所示。

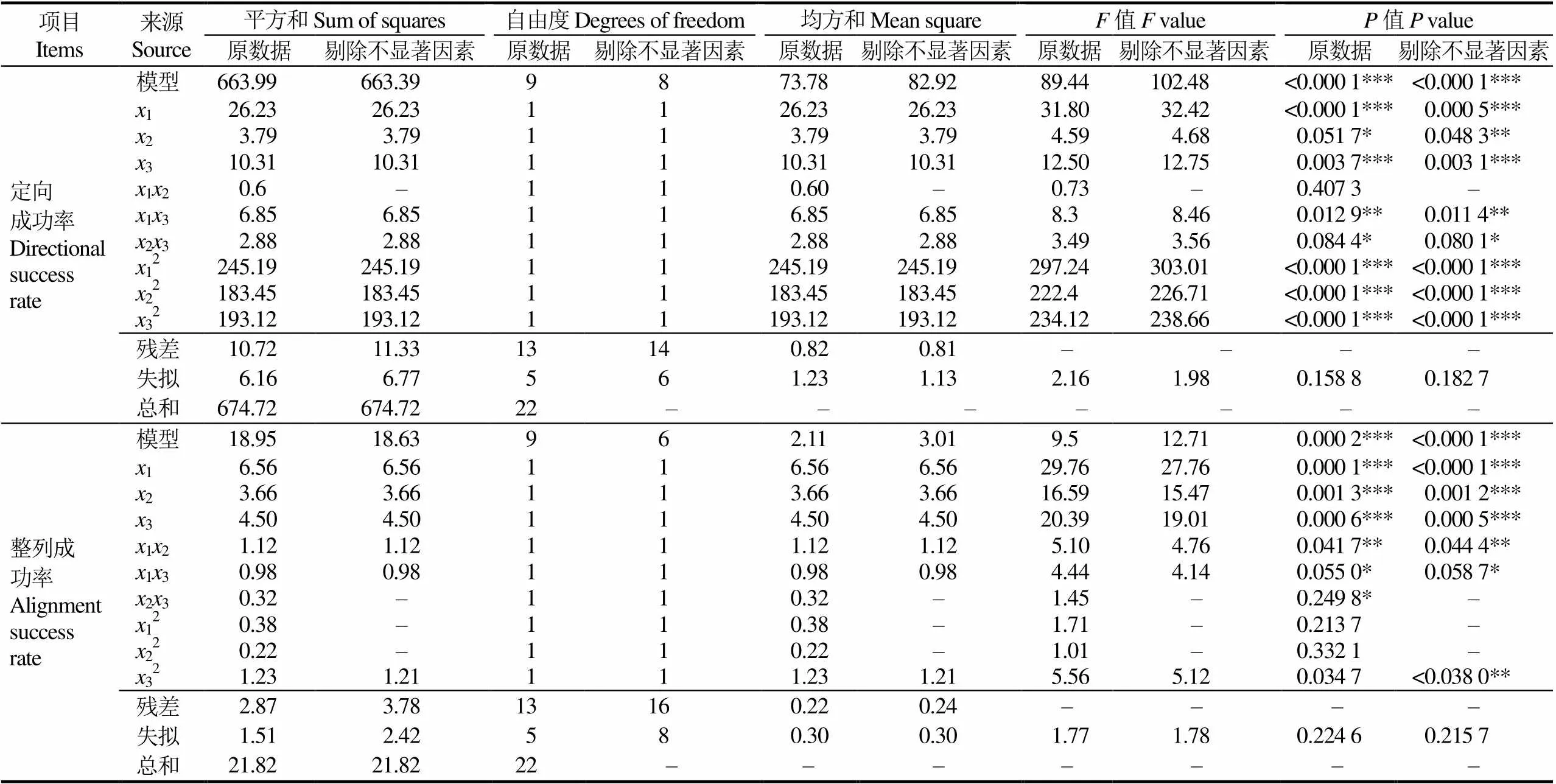

利用Design- Expert8.0.6软件中的优化模块对回归模型进行求解,根据系统的实际工作条件、作业性能要求及上述响应曲面分析结果,选择优化约束条件为

考虑机具工作的稳定性,同时保证系统的作业质量,从优化结果中选取最佳参数组合范围为:振动方向角32°~35°、振幅为0.1~0.15 mm、振动频率为51.5~52 Hz,相对应的定向成功率范围为63.8%~67.4%,整列成功率范围为95.8%~96.3%,其中最优参数组合为:振动方向角34.42°、振幅为0.14 mm、振动频率51.77 Hz,此时定向成功率为65.4%,整列成功率为96.8%。

3.4 验证试验

将玉米粒群定向整列系统置于最佳参数组合进行3次重复试验以验证参数优化准确性,将3.2节中每个品种的1 000颗籽粒随机分成10组,每组100颗籽粒,进行50组验证试验,通过高速摄像系统记录籽粒在输送平台上的运动过程,随机抽取5组试验,如图7所示。无机械机构辅助的试验结果为:定向成功率为66.2%,整列成功率为97.4%,考虑到籽粒个体形态差异较大和粒间碰撞摩擦引起的随机误差不定,导致验证试验结果与理论优化结果不同,但基本一致,说明该系统定向整列性能优异,体现了理论模型的准确性及系统的可靠性,可为玉米定向种植、定向育苗等相关装备的研制提供参考。

图7 玉米籽粒运动的高速摄影图像

4 结 论

1)针对玉米籽粒独特的物理特性,构建了保证玉米籽粒平稳快速滑行的理论模型及保证系统为周期性往复运动的理论模型,确定出对玉米籽粒定向整列系统的影响最大且在试验中易检测可控的3个系统设计参数,为振动方向角、振幅、振动频率。

2)以振动方向角、振幅、振动频率作为自变量,定向成功率和整列成功率为目标函数进行了二次正交旋转组合试验,对其回归模型进行优化求解,确定了最佳设计参数组合范围为振动方向角32°~35°、振幅为0.1~ 0.15 mm、振动频率为51.5~52 Hz时,相对应的试验指标定向成功率为63.8%~67.4%,其中最优参数组合为:振动方向角34.42°、振幅为0.14 mm、振动频率51.77 Hz。

3)在参数可调试验平台上进行了验证试验,同时借助高速摄像系统对玉米籽粒整列过程实施记录和分析,平均定向成功率达到66.2%,定向整列成功率为97.4%。本研究可为玉米籽粒定向种植、定向育苗等相关装备的研制提供理论支持。

[1] 王春耀,梁勤安,闵磊,等. 水果输送过程中定向机理的分析与试验[J]. 农业工程学报,2012,28(20):95-98. Wang Chunyao, Liang Qinan, Min Lei, et al. Analysis and test for orientation mechanism in fruit transportation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(20): 95-98. (in Chinese with English abstract)

[2] 史鹏涛,文怀兴,王宁侠,等. 大枣全自动输送定向切片机设计与应用效果[J]. 农业工程学报,2012,28(24):28-34. Shi Pengtao, Wen Huaixing, Wang Ningxia, et al. Design and application effects of automatic conveying and directional slicer for jujube[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(24): 28-34. (in Chinese with English abstract)

[3] 韩豹,孟繁超,梁丽娜,等. 粳稻定向播种装置供种机构性能数值模拟与试验[J]. 农业工程学报,2016,32(14):22-29. Han Bao, Meng Fanchao, Liang Lina, et al. Numerical simulation and experiment on performance of supplying seeds mechanism of directional precision seeding device for japonica rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(14): 22-29. (in Chinese with English abstract)

[4] 张晓辉,刘刚,初晓庆,等. 自走式棉田打顶定向施药管理机的设计与试验[J]. 农业工程学报,2015,31(22):40-48. Zhang Xiaohui, Liu Gang, Chu Xiaoqing, et al. Design and experiment of self-propelled cotton topping and directional spraying machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(22): 40-48. (in Chinese with English abstract)

[5] 李长友,马兴灶,程红胜,等. 荔枝定向去核剥壳机设计与试验[J]. 农业机械学报,2014,45(8):93-100. Li Changyou, Ma Xingzao, Cheng Hongsheng, et al. Design and experiment of litchi denucleating and decorticating machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 93-100. (in Chinese with English abstract)

[6] 刘向东,王学农,王春耀,等. 差速式三通道鲜杏动态定向输送装置设计与试验[J]. 农业机械学报,2016,47(10):35-43. Liu Xiangdong, Wang Xuenong, Wang Chunyao, et al. Design and test of apricot dynamic orientation and conveying device with 3-path differential belts[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10): 35-43. (in Chinese with English abstract)

[7] 姜松,孙柯,杨德勇,等. 禽蛋大小头自动定向排列中翻转运动机理研究[J]. 农业机械学报,2014,45(3):215-222. Jiang Song, Sun Ke, Yang Deyong, et al. Turnover motion mechanism of automatic orientation of eggs according to pointed end and blunt end[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(3): 215-222. (in Chinese with English abstract)

[8] 闻邦椿,刘树英,陈照波,等. 机械振动理论及应用[M]. 北京:高等教育出版社,2009.

[9] 王应彪,赵学观,徐丽明,等. 基于电磁振动的玉米种子定向排序输送技术[J]. 农业机械学报,2015,46(1):79-88.Wang Yingbiao, Zhao Xueguan, Xu Liming, et al. Experiment and directional movement technology of corn seed base on the electromagnetic vibration[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 79-88. (in Chinese with English abstract)

[10] 高星星,谭鹤群. 淡水鱼头尾与腹背定向装置的设计与试验[J]. 农业工程学报,2011,27(5):342-347. Gao Xingxing, Tan Hequn. Design and experiment of directional transport device of freshwater fish bodies[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(5): 342-347. (in Chinese with English abstract)

[11] 金诚谦,袁文胜,吴崇友,等. 大蒜播种时鳞芽朝向对大蒜生长发育影响的试验研究[J]. 农业工程学报,2008,24(4):155-158. Jin Chengqian, Yuan Wensheng, Wu Chongyou, et al. Experimental study on effects of the bulbil direction on garlic growth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(4): 155-158. (in Chinese with English abstract)

[12] 赵学观,徐丽明,王应彪,等. 基于Fluent与高速摄影的玉米种子定向吸附研究[J]. 农业机械学报,2014,45(10):103-109. Zhao Xueguan, Xu Liming, Wang Yingbiao, et al. Directional adsorption characteristics of corn seed based on Fluent and highspeed photography[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(10): 103-109. (in Chinese with English abstract)

[13] 江光华,韩英志,王艳红,等. 玉米定向排种精播技术初探[J]. 农业工程,2012(2):17-20. Jiang Guanghua, Han Yingzhi, Wang Yanhong, et al. Directional and precision sowing techniques of corn[J]. Agricultural Engineering, 2012(2): 17-20. (in Chinese with English abstract)

[14] 闻邦椿,刘树英. 振动机械的理论与动态设计方法[M]. 北京:机械工业出版社,2001.

[15] Kawamoto H. Some techniques on electrostatic separation of particle size utilizing electrostatic traveling-wave field[J]. Journal of Electrostatics, 2008, 66(3/4): 220-228.

[16] Piatkowski T, Sempruch J. Model of the process of load unit stream sorting by means of flexible active fence[J]. Mechanism and Machine Theory, 2008, 43(5): 549-564.

[17] 俞亚新,林佳辉,赵匀,等. 基于单轴对称特性的稻种定向排序仿真与试验[J]. 农业机械学报,2013,44(10):62-67. Yu Yaxin, Lin Jiahui, Zhao Yun, et al. Simulation and test on rice seed orientation based on single axisymmetric properties [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 62-67. (in Chinese with English abstract)

[18] 荐世春,刘云东. 大蒜播种机蒜瓣自动定向控制装置的试验研究[J]. 农业装备与车辆工程,2009(10):28-29. Jian Shichun, Liu Yundong. Experimental research on the garlic clove automatic orientation control device of garlic planting machine[J]. Agrlcultural Equipment & Vehicle Engineering, 2009(10): 28-29. (in Chinese with English abstract)

[19] 瓦尔特·霍尔曼,曹秉忠. 物料由于阻尼和质量结合对振动槽运行状态的影响[J]. 起重运输机械,1975(6):55-63.

[20] 瓦尔特·霍尔曼,曹秉忠. 物料由于阻尼和质量结合对振动槽运行状态的影响(续)[J]. 起重运输机械,1976(1):60-68.

[21] Booth J H, Callion H Ma. On predicting the mean conveying velocity of a vibratory conveyor[J]. Proceedings of the Institution of Mechanicl Engineers, 1963, 178(20): 521-538.

[22] Lim G H. On the conveying velocity of a vibratory feeder[J]. Computers&Structures, 1997, 62(1): 197-203.

[23] Raafat A, Mahmoud A. Performance of an oscillating conveyor driven through a spring[J]. Machanism and Machine Theory, 1997, 32(7): 835-842.

[24] 辛丽丽,梁继辉,闻邦椿,等. 考虑物料结合系数的倾角振动输送机系统动力学分析[J]. 农业机械学报,2009,40(2):87-90.

Xin Lili, Liang Jihui, Wen Bangchun, et al. Dynamic analysis of a vibrating conveyer with inclination in consideration of material combination coefficient[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(2): 87-90. (in Chinese with English abstract)

[25] 闻邦椿,刘凤翘,刘杰. 振动筛、振动给料机、振动输送机的设计与调试[M]. 北京:化学工业出版社,1989.

[26] Oehmen H H. 振动输送机理论[J]. 起重运输机械,1983(8):2-11.

[27] 苏江. 压电振子在直线式振动送料器上的应用研究[D]. 长春:吉林大学,2014. Su Jiang. Application Research on Piezoelectric Vibrator in Straighe-line Vibratory Feeder[D]. Changchun: Jilin University, 2014. (in Chinese with English abstract)

[28] 洪致育,林良明. 运输机械[M]. 北京:机械工业出版社,1982.

[29] 郭宝良,段志善,郑建校,等. 非谐和水平振动输送机物料速度优化分析[J]. 振动,测试与诊断,2013,33(2): 109-113. Guo Baoliang, Duan Zhishan, Zheng Jianxiao, et al. Optimization analysis of material speed of non-harmonic horizontally vibrated conveyer[J]. Journal of Vibration, Measurement&Diagnosis, 2013, 33(2): 109-113. (in Chinesewith English abstract)

[30] 权龙哲,张丹,曾百功,等. 玉米根茬抖动升运机构的建模与优化[J]. 农业工程学报,2013,29(3):23-29. Quan Longzhe, Zhang Dan, Zeng Baigong, et al. Modeling and optimizing dither mechanism for conveying corn stubble[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 23-29. (in Chinese with English abstract)

[31] 崔涛,刘佳,杨丽,等. 基于高速摄像的玉米种子滚动摩擦特性试验与仿真[J]. 农业工程学报,2013,29(15): 34-41. Cui Tao, Liu Jia, Yang Li, et al. Experiment and simulation of rolling friction characteristic of corn seed based on high- speed photography[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(15): 34-41. (in Chinese with English abstract)

[32] 刘长青,陈兵旗,张新会,等. 玉米定向精播种粒形态与品质动态检测方法[J]. 农业机械学报,2015,46(9):47-54. Liu Changqing, Chen Bingqi, Zhang Xinhui, et al. Dynamic detection of corn seeds for directional precision seeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 47-54. (in Chinese with English abstract)

[33] 周文秀. 玉米籽粒的物理力学特性硏究[D]. 哈尔滨:东北农业大学,2015. Zhou Wenxiu. The Physical and Mechanical Properties Research of Corn Grain[D]. Harbin: Northeast Agricultural University, 2015. (in Chinese with English abstract)

[34] 严宇才. 一种微型电磁式振动能量收集器的设计与研究[D]. 杭州:浙江工业大学,2013. Yan Yucai. Design and Study of a Micro Electromagnetic Vibration Energy Harvester[D]. Hangzhou: Zhejiang University of Technology, 2013. (in Chinese with English abstract)

权龙哲,奚德君,肖云瀚,王建森,张明俊,王洪飞,张天宇. 基于电磁振动的玉米粒群定向整列系统的参数优化与试验[J]. 农业工程学报,2017,33(19):59-66. doi:10.11975/j.issn.1002-6819.2017.19.008 http://www.tcsae.org

Quan Longzhe, Xi Dejun, Xiao Yunhan, Wang Jiansen, Zhang Mingjun, Wang Hongfei, Zhang Tianyu. Parameters optimization and experiment of oriented alignment system for maize seed group based on electromagnetic vibration[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(19): 59-66. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.19.008 http://www.tcsae.org

Parameters optimization and experiment of oriented alignment system for maize seed group based on electromagnetic vibration

Quan Longzhe, Xi Dejun, Xiao Yunhan, Wang Jiansen, Zhang Mingjun, Wang Hongfei, Zhang Tianyu

(150030,)

The study of corn mechanization planting orientation is still in the primary stage. Design of relevant institutions is mostly based on conceptual design of ideal grain shape, and the study on the basic characteristics and basic theory on corn particle swarm oriented alignment technology is lack. The motion state is more complex and affects the oriented alignment effects of maize grain seriously in electromagnetic vibration modes on maize grain in line in the process of conveying and sorting grain. Understanding of mechanical properties and optimization of vibration source parameters are the premise and key to get better oriented alignment effect of maize grain in the study of maize grain in vibration field. At first, this paper established the model of maize grain sliding motion through the force analysis of corn grain in the electromagnetic vibration system, and also obtained the minimum amplitude of the system of 0.05 mm which was the critical condition of contacts between the kernel and platform. Secondly, considering the special physical characteristics of corn grain, 1000 grains for each kind among 5 different kinds of corn with high quality in directional cultivation conditions were selected, and the instruments were adopted, such as the electronic balance with precision electronic scale of 0.01 g, the BPG-9.30AH electric thermostat blast drying box and MXD-01 friction coefficient instrument. For the different types of maize grains, the measured water content is in the range of 13.88%-14.53%, the density range is 1.13-1.19 g/cm3, and the sliding friction coefficient range between corn and hard rubber is 0.58-0.79. The corn planting orientation still relies on artificial pendulum, lacking mechanized corn directional seeding device. In order to make corn group oriented alignment system achieve directional cultivation, directional seeding accuracy requirements, and design parameters of the electromagnetic vibration system for corn particle swarm oriented alignment performance, were analyzed, as well as kinematics and dynamics of the system. The relationship between seed oriented alignment process and design parameters of system was explored in order to satisfy critical conditions requirements; the selected parameters had significant influence on the working performance of the system, and the main parameters affecting the performance of oriented alignment were the direction angle of vibration, vibration amplitude and frequency. On the corn particle swarm oriented alignment test platform, through the 2 orthogonal rotation design tests with 3 factors, the design parameters were optimized, and the factor and test index (directional success rate, the success rate of the entire column) regression equation was established. The optimal design parameters range was as follows: Vibrating direction angle was 32°-35°, amplitude was 0.1-0.15 mm, and vibration frequency was 51.5-52 Hz; corresponding to the test index, directional success rate was in the range of 63.8%-67.4%, the success rate of entire column was 95.8%-96.3%; the optimal combination of design parameters was the vibration direction angle of 34.42°, the amplitude of 0.14 mm and the vibration frequency of 51.77 Hz. The best combination of parameters was used in system verification test, with the high speed camera system implementation of recording and analysis on grain oriented alignment process, and in the absence of mechanical assisted mechanism, the average success rate of the orientation reached 66.2%, the success rate of entire column was 97.4%. The research can provide reference for the directional planting of maize grain and the development of directional seedling-raising equipment.

dynamics; models; design; optimization; electromagnetic vibration; oriented alignment; corn grain; high-speed photography

10.11975/j.issn.1002-6819.2017.19.008

S233.73

A

1002-6819(2017)-19-0059-08

2017-05-29

2017-07-31

国家自然科学基金资助项目(51405078);中国博士后科学基金资助项目(2014M561318);高等学校博士学科点专项科研基金资助项目(20132325120007)

权龙哲,黑龙江哈尔滨人,副教授,博士,主要从事智能农业装备研究。哈尔滨 东北农业大学工程学院,150030。 Email:quanlongzhe@163.com