硅烷偶联剂研究现状

2017-11-01崔廷昌赖奂汶

崔廷昌*,赖奂汶

(广州超邦化工有限公司,广东广州,510460)

硅烷偶联剂研究现状

崔廷昌*,赖奂汶

(广州超邦化工有限公司,广东广州,510460)

本文首先介绍了传统的金属防腐的方式因为环保问题需要进行技术革新和改良,硅烷偶联剂的出现使得这个问题的解决变成现实。根据硅烷偶联剂的不同特性,配合其他的缓蚀剂或钝化剂完全可以实现表面处理剂的环保化。有利于不同金属的表面防护。以硅烷偶联剂的结构特点为基础,介绍了硅烷偶联剂的作用机理,及其中的Y基团对聚合物的反应的选择性。总结了硅烷偶联剂主要应用的五大领域。文章着眼于硅烷偶联剂在金属表面处理中应用的这一领域,就其应用的新进展展开。在金属表面的预处理上,使用硅烷偶联剂处理后的Q235钢材能够得到有效的保护,对使用的配比、使用条件、测试结果做了汇总;在镀锌钢板上,收集了四种应用不同比例、不同添加物的硅烷偶联剂处理后,对基材性能和耐蚀性等均有明显改善的方案;也介绍了五种使用硅烷偶联剂和不同的添加物在功能性涂层中的应用及其应用后的测试效果和表现。在硅烷偶联剂的使用过程中也存在一些问题,文章介绍了通过对硅烷偶联剂的结构改性,改善其性能,以期解决上述的问题。同时展望了硅烷偶联剂未来的研发方向。

硅烷偶联剂;表面处理剂;预处理;结构改性;水溶液稳定性;热稳定性;耐高温性

前言

传统的金属防护的表面处理的方法是通过磷化、电镀或者使用含铬物质钝化等方式来进行。由于六价铬对人身和环境具有危害性,这样的处理方法收到了越来越严格的限制。要求使用无铬、无磷、无重金属的金属表面处理剂来替代铬酸和磷化工艺[1-2]。经过多年的艰苦努力,人们找到了硅烷偶联剂配合无机(或有机)缓蚀剂或钝化剂以及成膜剂等制备出环保、绿色的无铬、无磷、无重金属离子(Pb,Cd,Hg,Ni等)的表面处理剂[3-4]。硅烷偶联剂可以作为金属的最终保护涂层[5-7]。近年来,硅烷偶联剂保护金属的研究日趋成熟,对铁及其合金[8-9]、锌[10-11]、镁[12-13]、铜及铜合金[14-15]、铝及铝合金[16-17]等都可以使用硅烷偶联剂进行防腐保护。本文将从硅烷偶联剂的结构特点来讨论环保金属表面处理剂的应用及作用;从硅烷偶联剂的结构的改性来看今日绿色环保金属表面处理的发展。

1 硅烷偶联剂的结构[18-19]

偶联剂的分子结构中含有化学性质不同的两个基团:一个是亲无机物的基团,容易与无机物表面发生化学反应;另一个是亲有机物的基团,能与有机树脂或其他聚合物发生反应或生成氢键溶于其中。因此偶联剂在无机物与有机物之间的界面上起着“分子桥”的作用[20-23]。偶联剂的种类繁多,但应用范围最广的是硅烷偶联剂和钛酸酯偶联剂[24]。

硅烷偶联剂(英文:Silane coupling agent,简写为SCA)它的一般化学结构式为:Y-R-SiX3,其中X是结合在硅原子上的水解性基团,如:氯基、甲氧基、乙氧基、乙酰氧基等;Y为有机官能团,如氨基、环氧基、乙烯基、巯基等;R是具有饱和或不饱和键的碳链,通过它把Y与Si原子连接起来。硅烷偶联剂的作用过程如下[25]:当 SCA与空气中的水分接触时,SCA分子中的X可以发生水解反应,生成硅羟基(Si-OH)进而Si-OH之间脱水缩合成含有Si-OH的低聚硅氧烷。此低聚物中的SiOH与基材表面上的羟基(-OH)形成氢键。在加热固化过程中将发生脱水反应与基材形成共价键,基材被SCA所覆盖。一般认为,在界面上SCA中的硅羟基与基材表面只有一个键合,剩下两个 Si-OH,它们之间(或者其他 SCA中的Si-OH)可以进一步脱水缩合,或者游离状态。缩合结果可能导致SCA潜在的失效。SCA中的Y基团可以与聚合物的有机官能团发生化学反应,从而形成偶联效果,即是形成:无机物-SCA-有机物的偶联结合。

研究表明:SCA中的Y基团对聚合物的反应是有选择性的。例如含有胺基的硅烷与环氧树脂和聚氨酯发生反应,适用于环氧酚醛,三聚氰胺和聚氨酯等树脂;含不饱和键(如乙烯基、甲基丙烯酰基)的硅烷对含不饱和键的树脂(如聚酯、丙烯酸树脂)特别有效;含环氧基的硅烷,对环氧树脂与不饱和聚酯树脂特别有效,等等。因此在硅烷结构选用和结构的改进设计时必须认真考虑这个选择性反应的特点[26-27]。

2 硅烷偶联剂的应用

文献[1]总结了硅烷偶联剂的应用主要集中在五大领域:(1)在玻璃纤维增强复合材料及橡胶工业中的应用;(2)处理无机填料后在有机-无机纳米复合材料中的应用;(3)在涂料中的应用;(4)在有机胶粘剂中的应用;(5)作为表面改性剂。值得我们仔细参阅。本文将就硅烷偶联剂在金属表面处理中应用新进展作扼要地介绍。

2.1 金属表面的预处理

申佳佳[28]报道在Q235钢材表面上,以钼酸钠、单宁酸为主要成膜物质,丁二酸、柠檬酸等为助剂来预处理,其处理液配方为钼酸钠20g/L,丁二酸35g/L,单宁酸5g/L,硝酸钠2g/L,柠檬酸1g/L,氟化钠4g/L,pH4.5左右,Q235放入此预处理液中,加热至45℃时能在Q235钢表面生成一层黑紫色的膜层。该膜层的点滴实验变色时间为45S左右;室温下放置7天表面无锈点。此工艺可作工序间初步防腐蚀代替铬酸或磷化处理,不足之处是配方中含有氟化物,尚待进一步改进。

为了进一步提高Q235钢材表面防腐蚀能力,提出含硅烷偶联剂KH-550的表面处理液,其配方如下:KH-550和钼酸盐结合,KH-55050ml/L,在乙醇 :水(V%) = 55 :45的混合液中水解,时间为48h,加入钼酸盐30g/L。Q235钢材经上述预处理液浸泡后会在表面生成一层白色薄膜。经上述表面处理液处理后的Q235钢最低频率处的阻抗在107Ω· cm2左右,比未处理时增加约4个数量级。极化测量表明,经上述液处理过的Q235钢材的自腐蚀电位(Vcorr.)正移于0.53mV,自腐蚀电流密度(Jcorr.)下降了95.2%,并且电化学测试前后Q235钢表面没有腐蚀现象,未处理的Q235钢样片出现了明显的蚀点。

在NaCl溶液(wt%=3.5%)中浸泡处理前后的Q235钢样片,表面形貌变化为:未处理的Q235钢浸泡15min左右,就在Q235钢样片表面发现明显的黄色蚀点,而处理后的Q235钢样片浸泡5天后也没有明显的腐蚀现象。上述的实验结果表明:含有硅烷偶联剂KH-550的表面处理液能有效地保护Q235钢。该配方无铬、无磷、无排放,是一个绿色的表面处理工艺。

2.2 硅烷偶联剂在镀锌钢板上的应用

黄丽娟[29]报道:采用乙烯三乙氧基硅烷(VTES)在乙醇和去离子水混合液(V:V)为90:6再加入VTES 4% 在pH4.5-5、温度25℃下水解大约15天,浸涂2min,固化温度150℃,固化时间15min。VTES硅烷化处理后电化学阻抗测试表明:Q235表面的阻抗值提高2-3个数量级。当硅烷溶液中加入1×10-3mol/L的Ce(NO3)3·6H2O后,Q235钢表面硅烷膜层的耐蚀性最好。与无铈盐硅烷膜的阻抗值相比提高将近1个数量级(3023.9Ω·cm2提升到28767.0Ω·cm2)。铈盐的添加对膜层厚度没有显著的影响,但能有效地抑制基体缺陷的扩展。优异的防腐效果归功于VTES硅烷溶液水解生成的硅醇-SiOH,保证基体与膜层之间形成了化学键合,使其表面致密,结合力提高。

宝钢的杨家云等[30]报道,镀锌钢板上覆盖有机-无机复合膜,此有机-无机复合涂液包含有:A)水性阳离子聚氨酯复合树脂,重量分为30-50份;B)复配型有机硅烷偶联剂重量份为0.3-2;C)复合润滑粒子,重量为15-25份;D)氧化石墨烯水溶液,重量份为0.1-0.5份(氧化石墨烯水溶液中氧化石墨烯的质量分数为1-5%);E)水溶性含氧化合物重量份为0.5-1.5份;F)水溶性含磷化合物,重量份 1-2份;G)水溶性稀土盐类化合物 重量份为0.1-1.5份。一次辊涂,80-180℃干燥,膜厚为2-4μm。

配方中A)是由不含酯基的聚醇化合物与脂肪族异氰酸酯或芳香族异氰酸酯化合物反应获得的。配方中B)由双有机硅烷偶联剂中的架桥结构物由2-4个亚甲基,氨基或巯基组成。B)中单有机硅烷偶联剂分子中至少含一个具有反应性的基团,如氨基,环氧或乙烯基。用该专利的表面处理剂,处理镀锌钢板,可获得具有优异表面耐磨损性、耐蚀性和耐酸碱性涂层。

该涂层专利的特色是添加石墨烯水溶液。它可以层层叠加覆盖在基体表面形成致密的涂层,增加了腐蚀介质渗透至基材的路径,有效地提高涂层的耐腐蚀性能。另外,石墨烯原子间均为碳-碳共价键连接,片层间为范德华力,因此片层间容易相互滑动,因此具有优异的机械性能和自润滑性能,可以增强耐磨损性的作用。尤其需要注意的事是:防止石墨烯在使用过程中单片石墨烯片层间的团聚。

该专利不足之处是配方仍含有含氟,含磷的化合物。

冈井和久等人[31]报道:镀锌钢板表面处理液含有:(A)碳酸锆、(B)磷酸化合物、(C)羟基羧酸、(D)四烷氧基硅烷、(E)具有环氧基的硅烷偶联剂、(F)钒酸化合物、(G)镍化合物。

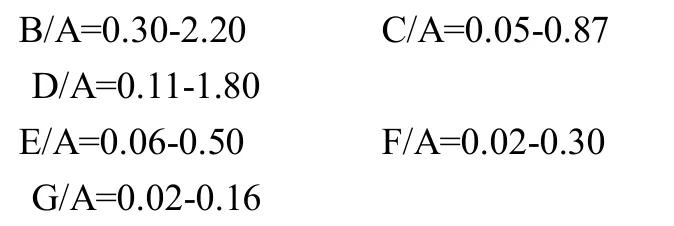

上述所用物质的固体成分质量比分别如下:

另外,镀锌钢板用的表面处理液中还含有氟树脂乳液(H),且(H)中的固体成分与前述表面处理液的总固体成分(X)质量之比:H/X=0.001-0.010。还含有蜡(I)其I/X = 0.01-0.05。

在镀锌钢板上涂覆 50-1500mg/m2,然后进行加热干燥,所获涂层不含铬化合物,不仅平板部具有优异的耐腐蚀性,耐黑斑性及耐渗水性,而且在连续高速压制(钢板拉拔力为1200kgf)成型等苛刻的拉伸减薄加工后,耐黑斑性、耐薄片状镀覆剥离性及耐腐蚀性也优异。唯一的不足是配方中含有镍化合物和磷化合物。

宇都宫朗等人[32]报道,一种镀锌钢材用的金属表面处理剂,其中包含有(A)有机树脂颗粒、(B)氧化硅颗粒、(C)硅酸锂、(D)有机钛化合物、(E)含环氧基化合物、(F)铌化合物、(G)磷酸化合物。

处理剂中,有机树脂颗粒是用硅烷偶联剂改性,具有硅醇基及/或烷氧基甲硅烷基的树脂颗粒。前述(B)和(C)中含有的硅元素的总量的SiO2换算摩尔数相对于前述(C)中含有的锂元素的Li2O换算摩尔数的40-70倍。前述(C)的质量相对前述(D)中含有的钛元素的质量之比为0.2-200。

该镀锌钢材用的金属表面处理剂,能够提供改善耐压力机油性、基材密合性、耐胶带剥离性、涂装密合性加工部的耐腐蚀性耐碱性及耐磨损性。

该专利采用硅酸锂(C)与氧化硅颗粒(B)通过离子交联,形成拟交联,由此赋予涂层耐胶带密合性优异。含环氧基化合物(E)可与有机树脂颗粒(A)发生交联反应,形成高交联覆膜,由此使其耐压力机油性的提高。选用铌化物(F)为氧化铌,它在水中以微颗粒状态分散的物质(以氢氧化铌与氧化铌的中间状态变成无定形状态)平均粒径为2nm-1μm,可以形成稳定的致密的氧化铌的覆膜而赋予涂膜防锈性。涂液中所加磷酸化合物,也是为在加工部形成优异的耐腐蚀性。该涂液含有磷酸化合物也是一大缺陷。

2.3 硅烷偶联剂在功能性涂层中的应用

敖永发等人[33]报道了一种用于热镀锌板涂装前表面处理的陶化剂,按重量计组成如下:锆化物 5-15%,酸10-20%,配合剂1-2%,硅烷偶联剂0.1-3%,成膜促进剂5-10%,稳定剂2-3%,着色剂2-5%,缓蚀剂2-3%,余量为水。实例1.由10份氟锆酸钠,10份氟钛酸,2份柠檬酸,2份硅烷偶联剂KH-560,5份硝基苯磺酸,3份过硼酸钠,5份硝酸铈,3份对位甲苯硫脲加水形成陶化液。陶化处理,用陶化液浓度为2-5%,pH2-3,成膜速度快,成膜颜色明显,中性盐雾试验可达500h。还有3例案例可供参考。

该陶化剂与现在陶化剂相比,涂装板500h中性盐雾试验通过率分别为98%与 75%。由此结果可知,该专利的陶化剂的耐蚀性远远高于现有陶化剂产品。

万满等人[34]报道,一种以硅烷偶联剂为主要成分的金属表面处理剂。每升水溶液中各组分的重量份为:氨基硅烷偶联剂5-15g,环氧硅烷偶联剂2-10g,氟锆酸0.1-2.5g,氟钛酸 0.1-2.5g,钨酸盐 0.05-1g,改性纳米二氧化硅0.005-0.1g,水余量。所谓改性纳米二氧化硅是异氰酸酯基封端的超支化聚氨酯改性的纳米二氧化硅。该表面处理液,稀释至固含量1-5wt.%,将脱脂水洗后的金属材料放入该处理液中浸渍30秒至5分钟。使金属表面形成有机-无机覆膜层,经二次水洗,于50-70℃干燥5-20分钟即可。

该专利获得具有优异的附着力和耐蚀性,与磷化工艺相比,不含有重金属废水、废渣,环境友好。

王力等人[35]报道了一种不锈钢材料表面处理及防污方法,用硅烷偶联剂KH-550对纳米二氧化硅进行改性,然后将改性后的纳米二氧化硅分散在水性丙烯酸涂料中形成丙烯酸/纳米二氧化硅涂液。再涂覆在净化的不锈钢薄片表面,在50℃下固化2h,得不锈钢片涂层样品。第三步是将不锈钢片涂层样品浸入硬脂酸乙醇溶液 10%中进行自组装反应,时间 3h,反应完毕后再用乙醇和蒸馏水分别洗涤,常温下干燥。

在不锈钢表面形成的涂膜层具有超疏水性,表面接触角可达到152.8°滚动角为8°,呈现出优异的防污性能。此超疏水性能的获得应归功于:1)利用掺杂有氨基化改性纳米级二氧化硅的水性丙烯酸复合涂层在基体表面形成微/纳米形貌,而不破坏基体表面。2)采用在微纳米SiO2的水性丙烯酸复合涂层上用硬脂酸自组装化来强化微/纳米级结构,使表面具有超疏水性能,有优异的防污性。

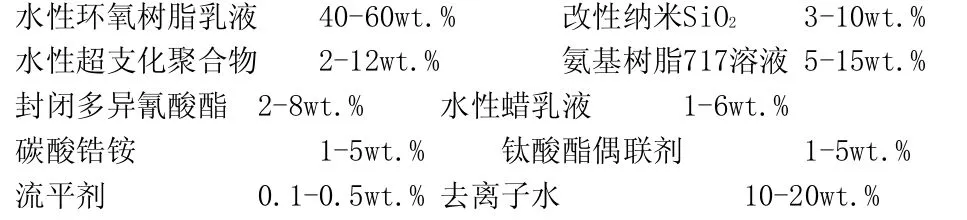

陈坤林[36]报道了基于有机-无机杂化的耐指纹剂的制备技术。耐指纹剂的配方(固含量为20%)如下:

其中纳米SiO2是利用γ-缩水甘油醚氧丙基三甲氧基硅烷30%(GPTMS)在乙醇中对纳米SiO2进行改性。

上述组分共混制备出的有机-无机耐指纹涂料性能稳定,改性纳米 SiO2较好的分散在涂料体系中。水性超支化聚合物的加入不仅提高了涂层的耐腐蚀性还可增加涂层的附着力。获得的涂层的耐指纹性、水接触角、柔韧性、耐盐雾性、耐黑变性、耐碱性、附着力、硬度、抗冲击性以及导电性能均达到最佳。该涂层不具备有自修复能力是今后研究的方向。

邹忠利[37]报道了钒酸盐复合耐指纹涂料的性能。耐指纹涂料采用水性丙烯酸树脂,HA-16作成膜剂,钒酸盐和L抗坏血酸作为混合氧化剂,纳米 SiO2作为阻隔剂,KH-560作为界面改性剂,得到钒酸盐复合有机涂层工艺。复合树脂涂层不仅具有耐指纹性,而且耐蚀性优良。采用钒酸盐溶液二次处理电镀锌板,硅烷膜层,制备出新型复合膜层,耐指纹,耐蚀性优于单一硅烷膜,据称略好于铬酸盐膜层,该钒酸盐复合耐指纹涂层不具备自修性。

3 硅烷偶联剂的结构的改性

硅烷偶联剂在使用中存在一些问题如:1)水溶液稳定性。往往因游离的氨基或硅醇基(Si-OH)的缩合而失败。2)有些硅烷偶联剂的耐高温性欠佳。3)硅烷偶联剂的综合性能的提高。4)硅烷偶联剂的功能增加。如亲水、亲油或超疏水性等而需要对硅烷偶联剂的结构进行改造,即称结构改性。目前出现如下结构,氨类的硅烷偶联剂,如改性氨基硅烷,以增加它的水溶液中稳定性;芳基硅烷,以期提高它的耐高温性;长链烷基烷氧基硅烷,以增加它的憎水性;离子型硅烷以求普遍提高涂层的综合性能等。

现在耐高温涂料的大量应用,在锅炉、固化炉等高温设备的表面抗氧化起到了重要作用[38]。发动机的排气系统长期在高温下工作,高温腐蚀严重,也需要采用耐高温的涂料[39-40]。所以对于硅烷偶联剂的耐高温性能提出了更高的要求。

根据文献记载,在硅氧烷主链引入聚酰亚胺,可以使得硅烷偶联剂的耐高温性能明显提高,同时在高温下具有突出的力学性能、耐磨性能,耐有机溶剂。[41-43]

余政[44]报道,采用化学亚胺环化法对γ-胺丙基甲基二甲氧基硅烷进行改性。首先酸酐与胺形成酰胺酸,再在亚胺化试剂的作用下关环形成酰亚胺[45]。此合成操作方便,原料易得,副反应少,产率达98%。产物进行热重分析,TGA显示该硅烷化合物具有良起始失重在343℃,50%失重在446℃。

徐少华[46]报道,由乙炔一步合成乙烯基三甲氧基硅烷是一条非氯合成路线。选用分子4A固载铂催化剂,目标产物乙烯基三甲氧基硅烷为的收率达 94.5%。采用醇解法,以乙醇和3.3.3-三氟丙基三乙氧基硅烷为原料合成了3.3.3-三氟丙基三乙氧基硅烷,其最佳条件是70℃下,以正已烷作溶剂,原料是乙醇和3.3.3-三氟丙基三氯硅烷,比例为3:2:1,氮气流速为110ml/min,把3.3.3-三氟丙基三氯硅烷滴加到乙醇中,反应时间在4h左右,得目标物的收率为91.7%,此文在新硅烷合成上提供有益的参考。

张旭华[47]报道,采用化学亚胺环化法对γ-胺丙基三乙氧基硅烷(γ-APS)进行改性,旨在其主链上引入酰亚胺环,它是个平面对称的环状结构,具有高热稳定性。同时,因酰亚胺环具有较强的极性,能提高SCA对金属的粘附性,能使SCA的酸性增强,形成更稳定的Si-O-Me共价键。将此合成的新型硅烷偶联剂用于铁片和铜箔的防护上,通过TGA表征发现改性硅烷在300℃前的热失重很小。其中大分子量的改性硅烷性能优异,但是它易水解是一个尚待解决、完善的问题。

刘海峰等人[48],提出了三个新的SCA的结构式,介绍18种合成方法。它们具有交联密度高、附着效果好等特点,可用于金属表面预处理和金属防腐蚀。其配方如下:

5份 实施例1-18任一所述的SCA,90份乙醇,5份水,0.2份HAC,混合静置48h,可作铁片、铝片、铝合金等金属表面预处理剂。预处理后的Fe片与丙烯酸树脂的附着力增加 40%,铝片与丙烯酸树脂的附着力增加92%,铝合金提高85%。耐盐雾效果处理前、后结果分别Fe(前100h / 后300h),Al(前200h / 后1000h),Al合金(前180h / 900h)。

直接用于金属防腐蚀:其配方如下:

20份 实施例 1-18任一新SCA,70份乙醇,10份水,0.2份HAC,混合静置48h,将打磨洗净的金属铁片浸入30秒,然后在120-160℃下烘干30min。处理过Fe片,可耐加速盐雾试验40-50h。达到良好的防腐蚀效果,与传统涂覆相比节省生产成本,降低了能耗。

霍应鹏等人[49]报道了新型硅烷偶联剂3-(三甲氧基硅基)丙酸环氧丙酯(简称为GMAS)的合成方法及其表征。用丙烯酸环氧丙酯,在无水甲苯溶剂中加入催化剂与三甲氧基硅氢合成。用于处理铝板,硫酸铜点滴实验结果,处理前后的结果分别为4S和127S,可见该新的硅烷偶联剂对Al板防腐蚀有较大的潜力。

土田和弘[50]提出一种水性硅烷偶联剂组合物,它是由含有琥珀酸酐的硅烷偶联剂和含有巯基的硅烷偶联剂以9:9:1至1:1的摩尔比的共水解反应(优选80:1至3:1),形成水性硅烷偶联剂组合物,该组合物在高温条件下具有改进储存稳定性且有效地作为改性剂(如 50℃下储存一个月粘度增加低10%)。该组合物用于玻璃纤维构件或无机填料、陶瓷件或金属部件。该组合物的特征在于高浓度下,显出高水溶性并且保持稳定。另外,组合物基本上完全水解,所以甲硅烷基团与无机材料的反应性高,免去了使用期间经历水解步骤,保证了使用时的高生产率。采用该专利的水性硅烷偶联剂组合物改性的树脂与无机材料可紧密地结合。该专利提醒:水性硅烷偶联剂组合物和水,使用时应控制共水解的缩合物用量(以固含量计)为总量的0.5-50w%,优选在30至50w%,超过50w%,涂液的稳定性大幅度降低而难于制备与控制。另外,该水性硅烷偶联剂的组合物的挥发性组分控制在w10%以下,最优选为基体上没有(即0.1w%以下)如果大于10w%,会给环境造成负担。水解条件在30-110℃,优选 80-100℃下,水解1-3h,温度更高,可能导致胶凝,过低则水解不完全。

该专利的最大特点在于通共水解,产生的二羟酸结构在水性硅烷偶联剂组合物中的关键骨架,有利于高水溶性和液体稳定化作用的发挥。

4 结束语

随着环保管控的加强和使用中环保意识的提高,硅烷偶联剂在表面处理应用的领域和范围越来越广泛。本文重点指出硅烷偶联剂在钢铁、镀锌钢材的金属表面的应用,并发现其中存在的水溶液稳定性、热稳定性及膜层耐高温等问题,同时也介绍通过结构改性能够对这些问题部分解决。对于硅烷偶联剂的结构改性问题是未来研发的主要方向。更多的解决和提高方案还需进一步研究和实践。

[1]薛寿昌.零件涂装前的表面处理工艺探讨[J].现代涂料与涂装2010,13(4):62-64.XUE Shou-chang.Discussion on the Treatment Technology of parts Surface before Painting[J].Modern Paint & Finishing,2010,13(4):62-64.

[2]赵欣.涂装前处理[J].电镀与精饰2011,33(9):36-38.ZHAO Xin.Pretreatment for Painting[J].Plating & Finishing,2011,33(9):36-38.

[3]张明宗,管从胜,王威强.有机硅烷偶联剂在金属表面预处理中的应用[J].腐蚀科学与防护技术,2001,13(2):96-100.ZHANG Ming-zong,GUAN Cong-sheng,WANG Wei-qiang.Application of silane coupling agents in pretreatment of metal surface[J].Corrosion Science and Protection Technology,2001,13(2):96-100.

[4]宋阳.替代汽车涂装磷化硅烷处理液的制备及性能研究[D].华东师范大学,2016.SONG Yang.The Preparation and Performance Research of Silane Treatment Fluid as a Substitute for Car Coating Phosphating[D].Central China Normal University,2016.

[5]徐溢,徐铭熙,王楠.金属表面直接硅烷试剂防腐涂层性能测试[J].应用化学,2000,17(3):331-333.XU Yi,XU Ming-xi,WANG Nan,et al.Behavior of Corrosion Resisting Silane Coating on Metallic Surface[J].Applied Chemistry,2000,17(3):331-333.

[6]徐溢,滕毅,徐铭熙.硅烷偶联剂应用现状及金属表面处理新应用[J].表面技术,2001,30(3):48-51.XU Yi,TENG Yi,XU Ming-xi.Study on Silane Agents and its New Application for Metal Surface Treatment[J].Surface Technology,2001,30(3):48-51.

[7]吴超云,张津.金属表面硅烷防护膜的研究进[J].表面技术,2009,38(6):79-82.WU Chao-yun,ZHANG Jin.Research Progress of Silane Protective Films on Metals[J].Surface Technology,2009,38(6):79-82.

[8]W.Trabelsi,E.Triki.The use of pre-treatments based on doped silane solutions for improved corrosion resistance of galvanized steel substrates.Surface and Coating Technology,2006,Vol.200(14 -15):4240-4250

[9]赵衍涛.新型环保钢铁表面硅烷化处理技术的研究[D].江南大学,2016.ZHAO Yan-tao.Research of the new environmental silane treatment technology on the steel surface[D].Jiangnan University,2016.

[10]Wei Yuan,Wim J.van Ooij.Characterization of organofunctional silane films on zinc substrate[J].Journal of Colloid & Interface Science,1996,185(1):197-209.

[11]吴海江,杨飞英,卢锦堂.热镀锌层上改进型硅烷膜的耐蚀性能[J].中国腐蚀与防护学报,2009,29(2):119-122.WU Hai-jiang,YANG Fei-ying,LU Jin-tang.Anti-corrosion performance of the modified silane films on hot-dip galvanized steel[J].Journal of Chinese Society for Corrosion and Protection,2009,29(2):119-122.

[12]乔丽英,何聪,谈安强,等.硅烷化处理在镁合金表面防腐中的应用[J].功能材料,2013,44(9):1217-1220.Qiao liying,He Cong,Tan anqiang,et al.The application of silane treatment in corrosion-resistance of magnesium alloys surface[J].function material,2013,44(9):1217-1220.

[13]冯英宁.镁合金表面硅烷化处理的研究[D].长春工业大学,2015.FENG Ying-ning.The study of silane treatment on magnesium alloy surface [D].Changchun University of Technology,2015.

[14]张琳,李淑英,范洪强,等.黄铜表面硅烷自组装膜在氯化钠溶液中的耐蚀性[J].电镀与涂饰,2011,30(12):48-51.ZHANG Lin,LI Shu-ying,FAN Hong-qiang,et al.Corrosion resistance of brass modified with self-assembled silane films in NaCl solution [J].Electroplating & Finishing,2011,30(12):48-51.

[15]苗伟俊,张余宝,古宁宇.表面硅烷化铜箔的电化学腐蚀与防护研究[J].电化学,2012(4):359-364.MIAO Jun-wei,ZHANG Yu-bao,GU Ning-yu.Electrochemical Corrosion and Protection of Copper Foil Treated by Surface Siloxane Filming[J].Electrochemistry,2012(4):359-364.

[16]M.Mohseni,M.Mirabedini,M.Hashemi,et al.Adhesion performance of an epoxy clear coat on aluminum alloy in the presence of vinyl and amino-silane primers[J].Progress in Organic Coating,2006,Vol.57(4):307-313.

[17]郭增昌,王云芳,王汝敏.铝合金表面不同硅烷化预处理的耐蚀性研究[J].中国腐蚀与防护学报,2007,27(3):172-175.GUO Zengchang,WANG Yunfang,WANG Rumin.Corrosion Resistance of Various Silanzation Pretreatment on Aluminum Alloy Surface[J].Journal of Chinese Society for Corrosion and Protection,2007,27(3):172-175.

[18]王雪明.硅烷偶联剂在金属预处理及有机涂层中的应用研究[D].山东大学,2005,15.WANG Xue-ming.Application of silane coupling agent in metal pretreatment and organic coatings[D].Shandong University,2005,15.

[19]史亚君.硅烷偶联剂的界面性能研究及机理探讨[J].建材世界,2005,26(4):70-71.SHI Ya-jun.Study on the interface performance of silane coupling agent and its mechanism[J].The World of Building Materials,2005,26(4):70-71.

[20]薄宪明.硅烷偶联剂在填充复合材料中的应用[J].国外塑料,1994 ,12(2):5-12.BO Xian-ming.The Application of Silane Coupling Agent in Complex Filling Materials [J].World Plastics,1994,12(2):5-12.

[21]蔡宏国,申建一.硅烷偶联剂及其进展[J].现代塑料加工应用,1993,5(5):47-51.CAI Hong-guo,SHEN Jian-yi.A Study on Silane Coupling Agent and its Development [J].Modern Plastics Processing and Application,1993,5(5):47-51.

[22]王淑荣.硅烷偶联剂的开发现状及发展趋势[J].精细石油化工,1995,(5):33-37.WANG Shu-rong.Current situation and prospect of development of silane coupling agents[J].Speciality Petrochemicals,1995,(5):33-37.

[23]吴森纪.有机硅及其应用[M].北京:科学技术文献出版社,1990:282.WU Sen-ji.Organic silicon and its application [M].Beijing:Scientific and Technical Documentation Press,1990:282.

[24]辛忠.合成材料添加剂化学[M].北京:化学工业出版社,2005:188.XIN Zhong.Synthetic material additive chemistry[M].Beijing:Chemical Industry Press,2005:188.

[25]Arkles B.Tailoring Surface with Silane Chem[J].Tech,1977,7:766.

[26]王学明,李爱菊,李国丽,等.硅烷偶联剂在防腐蚀涂层金属预处理中的应用研究[J].材料科学与工程学报,2005,23(1):146-150.WANG Xue-ming,LI Ai-ju,LI Guo-li,et al.Studies on the Application for SCA in the Metal Pretreatment of Anti-corrosion Coating[J].Journal of Materials Science & Engineering,2005,23(1):146-150.

[27]董晓明.电镀锌钢板上电聚合有机膜的研究[D].上海大学,2006 .05.DONG Xiao-ming.Study on electropolymerization organic membrane on zinc-electroplated steel plate[D].Shanghai University,2006,05.

[28]申佳佳.钢铁表面预处理研究[D].北京化工大学,2013,27.SHEN Jia-jia.Research on steel surface pretreatment[D].Beijing University of Chemical Technology,2013,27.

[29]黄丽娟.乙烯基硅烷膜层制备工艺及其耐蚀性能研究[D].东北大学,2011,07.HUANG Li-juan.Studies on preparation and corrosion resistance of vinyl silane film [D].Northeastern University,2011,07.

[30]杨家云,戴毅刚,张剑萍,等.具有优异表面耐磨损性、耐蚀性和耐酸碱性的镀锌钢板及水性表面处理剂:CN201510705304.2[P].2016-01-20.YANG Jia-yun,DAI Yi-gang,ZHANG Jian-ping,et al.With excellent surface abrasion resistance,corrosion resistance and acid–alkaline resistance zinc plating steel and water-based surface treating agent:CN201510705304.2[P].2016-01-20.

[31]冈井久和,奥村友辅,妹川透,等.镀锌钢板表面处理液、带有表面处理被膜的镀锌钢板及其制备方法:CN201480008004.2[P].2015-12-09.Okada Hisakazu,Okumura Yuu Fu,Sekikawa Toru,et al.The surface treatment solution on galvanized steel plate,galvanized steel plate with surface treatment coating and its preparation method:CN201480008004.2[P].2015-12-09.

[32]宇都宫朗,宫本禄代,东新邦彦.镀锌钢材用的金属表面处理剂,被覆方法及被覆钢材:CN201580018178.1[P].2016-11-23.Utsunomiya-shi Rangu,P ō ru Miyamoto sedai,Azuma ny ū Kunihiko.The surface treatment agent on galvanized steel,method of coating and coated steel:CN201580018178.1 [P].2016-11-23.

[33]敖永发,覃庆敏.一种热镀锌板陶化剂及其制备方法:CN201410178117.9 [P].2014-07-30.AO Yong-fa,QIN Qing-min.The preparation method of a ceramic agent on the hot-dip galvanized steel:CN201410178117.9[P].2014- 07-30.

[34]万满,戴忆峰,张军辉.以硅烷偶联剂为主要成分的金属表面处理剂及其制备方法:CN201510769552.3[P].2016-03-30.WAN Man,DAI Yi-feng,ZHANG Jun-hui.A metal surface treating agent with silane coupling agent as its main component and its preparation method:CN201510769552.3 [P].2016-03-30

[35]王力,赵欢,周圣文.一种不锈钢材料表面处理及防污方法:CN201610489625.8[P].2016-10-26.WANG Li,ZHAO Huan,ZHOU Sheng-wen.The method of Surface treatment and antifouling on the stainless steel materials[P].CN201610489625.8 2016.10.26.

[36]陈坤林.基于有机-无机杂化的耐指纹剂的制备技术[D].东南大学,2011.05.04.CHEN Kun-lin.Preparation technology based on organic -inorganic hybridization anti- fingerprint agent[D].Southeast University,2011,05.04.

[37]邹忠利.钒酸盐复合耐指纹涂料的研制及性能研究[D].哈尔滨工业大学,2011.03.ZOU Zhong-li.Preparation and properties of vanadate composite anti-fingerprint coatings[D].Harbin Institute of Technology,2011.03.

[38]张文娟,陈剑华.耐高温有机硅涂料及胶粘剂[J].有机硅材料,2002,16(3):28.ZHANG Wen-juan,CHEN Jian-hua.High-temperature Resistant Silicone Coating and Adhesive[J].Silicone Material,2002,16(3):28.

[39]高南,华家栋,俞善庆,等.特种涂料[M].上海:上海科学技术出版社,1984.GAO Nan,HUA Jia-dong,YU Shan-qing.Special paints [M].Shanghai:Shanghai science and technology press,1984.

[40]林安,周苗银.功能性防腐蚀涂料及应用[M].北京:化学工业出版社,2004:59.LIN An,ZHOU Miao-yin.Functional anti-corrosion paint and application [M].Beijing:Chemical Industry Press,2004:59.

[41]Litter M I,Marvel C S.Polyaromatic etherketones and polyaromatic ether-ketone sulfonamides from 4-phenoxybenzoyl chloride and from 4,4’-dichloroformyldiphenylether[J].J Polym Sci.Polym Chem,1985,23:2205.

[42]Oishi Y,Takado H,Yoneyyama M,etal.Preparation and properties of new aromatic polyamides from 4,4’-diaminotriphenylamine and aromatic dicarboxylic acid [J].J Polym Sci.Polym Chem.,1990,28:1763.

[43]Jeong H J,Oishi Y,Kakimoto M,et al.Synthesis and characterization of novel polyarylates from 2,5-bis(4-hydroxyphenyl)-3,40 diphenylfuran and aromatic diacid chlorides[J].J Polym Sci.Part A:Polym Chem.,1991,29:1293.

[44]余政.新型耐高温硅烷偶联剂的合成研究[D].南昌大学,2007.YU Zheng.Study on the synthesis of new high temperature resistance silane coupling agent[D].Nanchang University,2007.

[45]丁孟贤,何天白.聚酰亚胺新型材料[M].北京:科学出版社,1998:18-21.DING Meng-xian,HE Tian-bai.New material of polyimide[M].Bei jing:Science Press,1998:18-21.

[46]徐少华.含乙烯基及三氟丙基的硅烷偶联剂的合成研究[D].南昌大学,2007,12.01.XU Shao-hua.Study on synthesis of silane coupling agent containing vinyl and trifluoropropyl[D].Nanchang University,2007.12.01.

[47]张旭华.新型硅烷偶联剂的合成与应用[D].南昌大学,2008.12.01.ZHANG Xu-hua.Synthesis and application of new silane coupling agent[D].Nanchang University,2008.12.01

[48]刘海峰,李天龙,杨番,等.硅烷偶联剂及其制备方法和应用:CN2014107100180.0 [P].2015-03-25.LIU Hai-feng,LI Tian-long,YANG Fan,et al.The preparation method of Silane coupling agent and its application:CN2014107100180.0 [P].2015-03-25.

[49]霍应鹏,刘洪波.新型硅烷偶联剂的合成及其防腐性能初探[J].广州化工,2012,40(10):95-97.HUO Ying-peng,LIU Hong-bo.Synthesis and Anti-corrosion Effect of a Novel Silane Coupling Agent[J].Guangzhou Chemical Industry,2012,40(10):95-97.

[50]土田和弘.水性硅烷偶联剂组合物、制备方法和表面处理剂:CN201510530127.9 [P].2016-03-09.Tsutida Hiroshi.Aqueous silane coupling agent composition,preparation method and surface treating agent:CN201510530127.9[P].2016-03-09.

The Research Situation of Silane Coupling Agent

CUI Tingchang*,LAI Huanwen

(Guangzhou Ultra Union Chemicals LTD,Guangdong Guangzhou,510460,China)

This paper firstly introduces the traditional way of metal anti-corrosion because of environmental problems need to carry out technological innovation and improvement,the emergence of silane coupling agent makes the solution to this problem become a reality.According to the different properties of silane coupling agent,with other corrosion inhibitor or passivation agent can achieve the environmental protection of surface treatment agent.It is beneficial to the protection of different metal surface.Based on the structural characteristics of the silane coupling agent,the mechanism of the silane coupling agent and the selectivity of the Y group reaction to the polymer were introduced.The five major applied fields of silane coupling agent are summarized.The paper focuses on the application of silane coupling agents in the field of metal surface treatment and its new progress.On the pretreatment of the metal surface,the Q235 steel can be effectively protected by using silane coupling agent,and the ratio,conditions,and the test results are summarized.On the galvanized steel plate,four kinds of silane coupling agent treatment with different proportions and additives were collected,the substrate properties,corrosion resistance,etc.were obviously improved.Also introduced five kinds of silane coupling agent with different additives in the functional coating and the test results and performance.There are some problems in the use of silane coupling agent.The paper introduces the structure of the silane coupling agent modification to improve its performance,in order to solve the above problems.At the same time,the future development direction of silane coupling agent is also prospected.

silane coupling agent; surface treatment agent;pretreatment;structure modification;aqueous solution stability;thermal stability;high temperature resistance

TG147

A

1672-9129(2017)04-0214-07

10.19551/j.cnki.issn1672-9129.2017.04.054

崔廷昌,赖奂汶.硅烷偶联剂研究现状[J].数码设计,2017,6(4):214-220.

Cite:CUI Tingchang,LAI Huanwen.The Research Situation of Silane Coupling Agent[J].Peak Data Science,2017,6(4):214-220.