系泊钢缆漏磁检测数据分析系统设计与实现

2017-11-01,,

,,

(中海油能源发展股份有限公司采油服务分公司,天津 300457)

系泊钢缆漏磁检测数据分析系统设计与实现

于超,赵会军,余捷

(中海油能源发展股份有限公司采油服务分公司,天津 300457)

为了实现对系泊钢缆检测数据的计算机自动分析处理,建立系泊钢缆漏磁检测数据分析系统,可完成系泊钢缆漏磁检测数据的读入、处理、显示,以及磨损、断丝缺陷的自动识别与量化,并能输出检测报告,极大地提高了系泊钢缆无损检测数据分析的精度和效率。

系泊钢缆;漏磁数据;分析系统

水下系泊钢缆是FPSO单点系泊系统的重要组成部分,长期服役后,会因海水腐蚀、台风破坏,施工质量等原因使其的使用强度降低,存在极大的安全隐患[1]。隐患的早期排查主要靠系泊钢缆无损检测技术,该技术在众多检测技术中已较为成熟,稳定性最好。无损检测设备沿圆周方向布置多个霍尔元件传感器,传感器测得的数值反应了系泊钢缆磨损、锈蚀、断丝等信息。检测设备沿着钢缆走向进行检测。每隔一定距离,霍尔元件传感器测得一组数据,这样整条系泊钢缆检测完成后,就形成了海量的检测数据,需要由计算机自动分析处理[2],因此开发系泊钢缆漏磁检测数据分析系统,对于提高检测精度和检测效率,具有重要的意义。

1 漏磁信号类型

系泊钢缆无损检测仪是一种基于漏磁原理的无损检测产品,故缺陷位出现的信号可以理解为漏磁信号。广义上的检测信号可以分为2种:背景信号和缺陷信号。缺陷信号包括断丝信号和磨损、锈蚀类信号[3]。

1.1 背景信号

这种信号的产生是由钢缆本身的结构所产生的“股波信号”,理论上称之为背景信号,是由其本身结构所产生的,系泊钢缆无损检测系统通过各元件检测信号相互之间的叠加、差分等处理和聚磁技术[4],可有效地消除股波信号带来的负面影响,提高检测仪器的信噪比。钢缆股间漏磁场是一规则的、周期分布的空间场,因此,此类信号相对均匀,易辩别。另外,股波信号反映出钢缆的结构特征,同时也反映着钢缆表面磨损、锈蚀等状态。

1.2 断丝信号

波形的尖峰类似于锐角的等腰三角形,因此可以判定为断丝信号[5]。系统断丝分析采用断丝信号模式识别+门限判别的方法。通过采集大量断丝的原始信号,利用贝叶斯分类器和最大似然与最小二乘估计子进行数据训练,可以得到断丝信号的模式特征。但这个方法属于模糊识别的类别,基本上只能做定性分析。为了定量分析,加入了门限判别,即将符合断丝模式的信号段先选出来,然后用第一门限再进行一次定性判别,如果判别确实是断丝信号,则用第二门限配合第一门限进行断丝数目的定量计算。

1.3 磨损、锈蚀信号

采用磁性测量方法测量钢缆的金属截面积时,传感器只能在某一测量范围内呈线性变化,因此,对某一规格的传感器,只能在被测钢缆截面积上下变化的较小范围工作。磨损、锈蚀类信号在一段区域内信号较为平滑,可通过截面基准值进行标定,配合截面灵敏度计算在役钢缆的磨损程度[6]。

2 数据分析系统设计

2.1 设计目标

系统目标:建立一套系泊钢缆的漏磁检测数据的自动分析处理软件系统,可以实现对系泊钢缆无损检测设备采集的数据进行信号过滤、转换、显示、标定、实现系泊钢缆断丝、磨损、锈蚀特征的自动识别和量化分析,最终生成相关的检测报告[7]。

2.2 系统结构组成

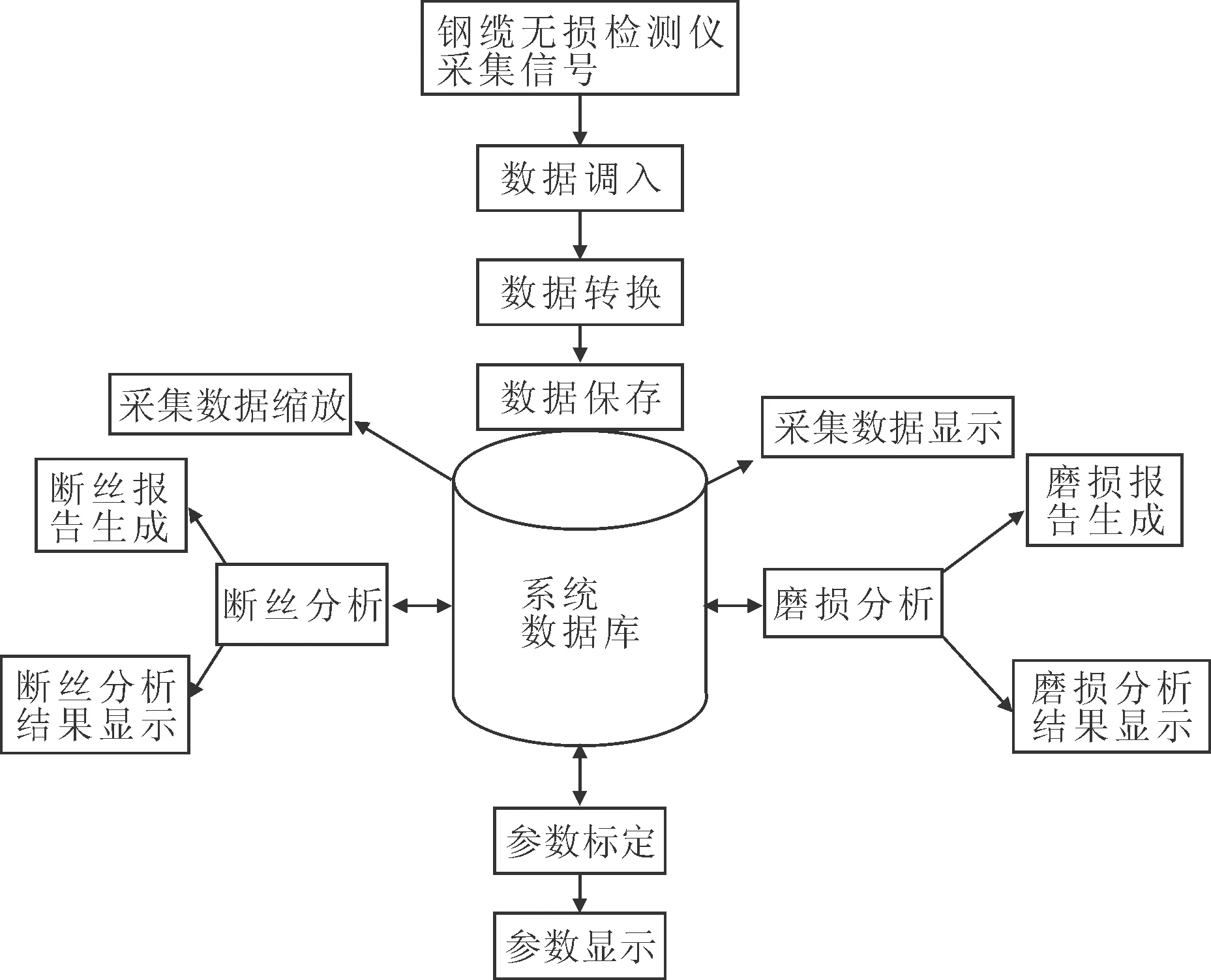

系泊钢缆漏磁检测数据分析系统主要包括6个模块,总体框架见图1。

图1 系泊钢缆漏磁检测数据分析系统总体框架

3 功能模块设计

系泊钢缆漏磁检测数据分析系统整体结构图如图2所示,由检测数据导入及转换、断丝分析、磨损分析、系统标定、检测数据的图形显示,分析结果及报告显示以及工程管理模块组成[8]。

图2 系统整体结构图

3.1 检测数据导入及转换

系统能够读取系泊钢缆无损检测仪采集的原始钢缆磁检测数据,对数据进行解析处理,然后按照容易管理的格式存入到后台数据库,方便后续的数据分析、报表生成、和其他系统的数据交互。

3.2 断丝分析

对存储好的数据按照设定平台参数进行断丝缺陷分析,分析过程能按参数自动进行,用图表直观给出断丝的位置,显示断丝根数等详细信息。

3.3 磨损分析

对存储好的数据按照设定平台参数进行磨损缺陷分析,分析过程按照输入的磨损模型进行自动分析,用图表直观给出每段捻距内钢缆的磨损比率和捻距内最大磨损量。

3.4 系统标定

系统能够对钢缆参数进行设置,包括钢缆直径、金属截面积、捻距、单丝直径、采样间隔等基本信息。系统还能对断丝分析和磨损分析使用的参数进行标定以适应不同钢缆的具体工况。

3.5 检测数据的图形显示

系统能够将漏磁信号数据转换为曲线图,检测数据的正常的图形为平滑的直线,异常情况的图形为波动的曲线。显示的图形能够放大、缩小,对损伤部位进行符号标注[9]。

3.6 分析结果报告及显示

分析结果报告包括系泊钢缆损伤的相对位置、损伤的类型及损伤程度信息,将分析结果以报告形式输出。

3.7 工程管理

1)新建工程。输入要检测的设施名称,工程名称,工程编号,检测操作人员,检测时间,备注等必要的信息。

2)打开工程。可以从现有工程列表中选择任意工程,打开后可对数据进行分析处理。

3)修改工程。可修改某一工程的工程参数,修改结果保存后即时有效。

4 系统的实现

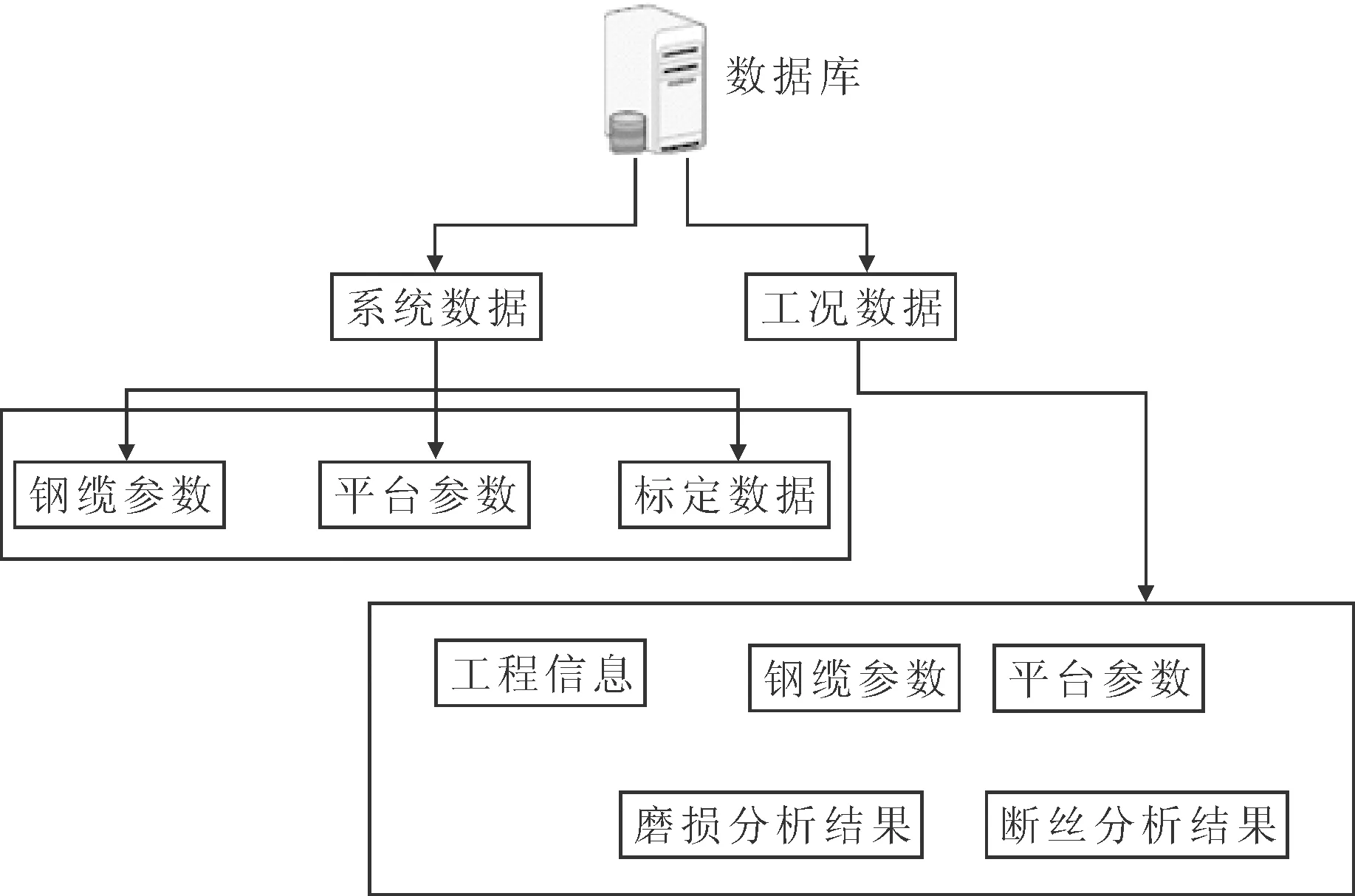

4.1 系统数据结构

考虑到系统涉及的数据种类繁多,为了便于管理引入数据库管理系统;又考虑到数据应该支持便携性、移动性,因此比较适合选用单机、便携的数据管理系统,经筛选,采用SQLite3系统。

整个数据库(定义、表、索引和数据本身)都在宿主主机上存储在一个单一的文件中,非常适合集中管理数据。

系统将涉及到的数据分为系统数据和工况数据(工程数据)2大类,每类数据用独立的数据库文件存储。系统数据是整个系统共用的数据,主要包括系统所使用钢缆参数、系泊平台参数及标定用的临时数据等。工况数据是为每次工况建立独立的数据库,存储此次工况的信息,包括工程信息、工程使用的钢缆参数、平台参数、断丝分析结果、磨损分析结果等。系统数据结构见图3。

图3 系统数据结构

4.2 系统实现

通过分析系泊钢缆漏磁检测数据的特点及分析数据、显示、报告生成功能等要求[10],进行系统总体设计,系统实现主界面见图4。

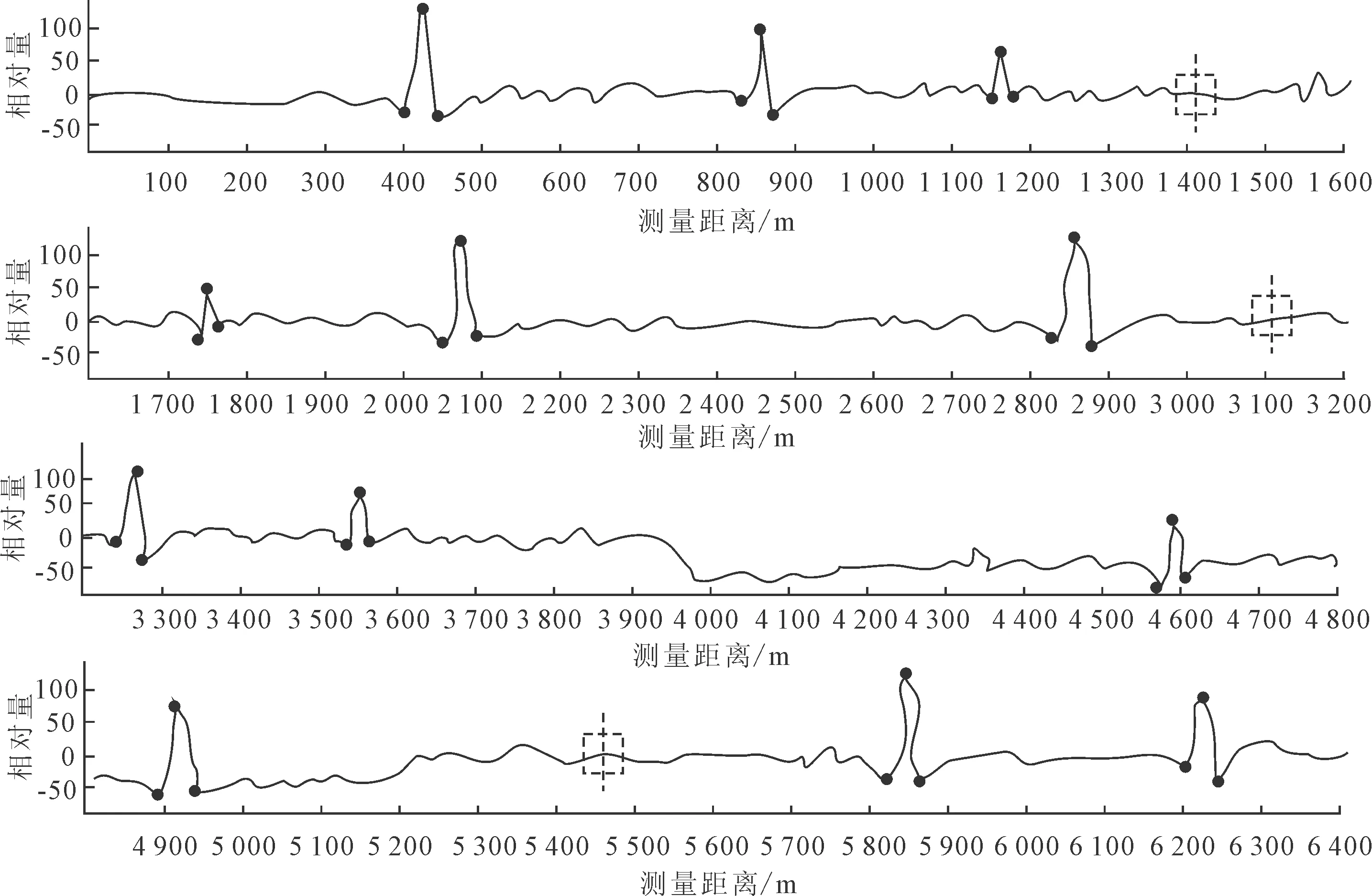

1)典型断丝分析。典型的断丝信号为尖峰,类似于锐角的等腰三角形,如图5所示。在断丝分析界面,可以通过对数据的细致观察,凭借工程人员的经验能够更加准确地判断是否出现了断丝,系统能够对断丝分析结果进行人工校正,能够完成“删除断丝标记”和“添加断丝标记”等工作。

图4 系统主界面

2)典型磨损量分析。在分析结果图形上移动鼠标,会在命令区右边实时显示鼠标所指处的距离、磁感量、磨损数值,系统会以捻距为单位进行分析,并显示此捻距内的平均磨损百分比。为了更好地评估本捻距内的磨损程度,系统给出此捻距内磨损最大的点,并在界面上标注[11]。见图6。

图5 典型断丝信号图形

图6 磨损量分析界面及图形

5 结论

大量的系泊钢缆漏磁检测数据分析表明,SQLite3数据库适用于本系统的开发,该数据库由于占用资源低,数据分析流畅且速度快,节约了数据存储、分析时间。

系泊钢缆漏磁检测数据分析系统能够对检测到的数据进行自动识别和量化缺陷分析,系统输出内容包括系泊钢缆距离检测参考点的相对位置信息、缺陷类型、缺陷长度、缺陷深度等,可提供供用户使用的检测报告。该系统能够解除人工数据分析繁杂的工作,同时提高系泊钢缆漏磁检测数据分析的精度和分析效率。

数据分析系统是对系泊钢缆人工缺陷进行检测,测得的信号值进行软件分析,需要大量的实测数据,才能逐步完善系统的数据库,使数据分析结果接近真实值。因此,建议在以后的研究中需要通过丰富系泊钢缆人工缺陷数据库,深入研究系统分析数据库,为系泊钢缆漏磁检测数据分析系统提供更有力的数据支撑。

[1] 于超,郑晓涛,董海杰.无损检测技术在FPSO系泊钢缆中的应用研究[J].船海工程,2014,43(5):15-18.

[2] 罗晓明,汪建平,景勇.浅谈生产期间FPSO系泊系统的完整性管理[J].资源节约与环保,2012(5):151-153.

[3] 李艳波,胡铁华,吴哲,等.管道漏磁检测数据分析系统设计与实现[J].机电产品开发与创新,2013,26(2):87-89.

[4] 肖丽娜,李健,陈世利,等.管道漏磁检测数据图形化显示的研究[J].电子测量技术,2007,30(2):162-164.

[5] 金虹,肖兴江,贾会英,等.PTC漏磁腐蚀检测数据分析系统及应用[J]油气储运,2000,19(3):45-46.

[6] 左宪章.永磁体漏磁检测原理及其在无损检测中的应用[J].电测与仪表,1994,31(11):16-19.

[7] 杨理践,冯海英.基于双正交样条小波的管道漏磁信号的去噪和数据压缩技术[J].沈阳工业大学学报,2001,23(6):479-482.

[8] 庞彬,李华,郑明.管道检测数据分析系统[J].计算机工程与设计,2006,27(21):4117-4119.

[9] 余浩然,吴斌,陈丽萍.漏磁通法油气管道在役检测技术[J].实用测试技术,1997,23(5):1-9.

[10] 张东来,徐殿国,王炎.B-小波的特点及其在钢丝绳断丝信号处理中的应用[J].哈尔滨工业大学学报,1998,30(4):107-112.

[11] 武新军,康宜华,程顺峰.基于事例推理的漏磁无损检测数据处理方法[J].无损检测,2003,25(7):365-368.

Design and Implementation of Mooring Line MFL Detection Data Analysis System

YUChao,ZHAOHui-jun,YUJie

(CNOOC Energy Technology & Services-Oil Production Services Company, Tianjin 300457, China)

In order to set up a perfectly intelligent mooring line detecting software system for analyzing the detecting data of mooring line by computer automatically, a data analysis system for MFL detection of mooring line was proposed to read in, process and display the MFL data automatically, realize the automatic identification and quantification of wear and fault of mooring line, and output the custom report. The system can improve greatly the precision and efficiency of detecting data analysis of mooring line.

mooring line; MFL data; analysis system

P751

A

1671-7953(2017)05-0138-04

10.3963/j.issn.1671-7953.2017.05.036

2017-07-12

修回日期:2017-08-31

于超(1986—),男,硕士,工程师

研究方向:油田设备科研管理、海洋工程技术