奔驰轿车1.8L废气涡轮增压直喷式汽油机介绍

2017-11-01浙江范明强

◆文/浙江 范明强

奔驰轿车1.8L废气涡轮增压直喷式汽油机介绍

◆文/浙江 范明强

范明强 (本刊编委会委员)

教授级高级工程师,参加过陕西汽车制造总厂的筹建工作,主管柴油机的产品开发;1984年调往机械工业部无锡油泵油嘴研究所,曾任一汽无锡柴油机厂、第一汽车集团公司无锡研究所高级技术顾问、湖南奔腾动力科技有限公司总工程师。

奔驰公司内部命名为“M271”的1.8L四缸汽油机,从2002年起其机械增压机型就一直作为C级、E级和SLK级轿车动力的基本型汽油机。该机改型设计的重大变化是从进气道喷射发展到缸内直接喷射,以及从机械增压发展到废气涡轮增压。

其中,除了功率提高到150kW之外,还实现了在2 000r/min时就将扭矩明显地提高到310Nm。这种“低端扭矩”特性还能与缸内直接喷射提高热效率以及降低功率损失相结合,在提高行驶动力性能的同时明显地降低了燃油耗。已达到的功率和扭矩型谱满足了奔驰C级、E级和SLK级轿车系列对四缸汽油机的要求。

这种汽油机进一步改型设计的目标是在保持1.8L排量不变的情况下达到以下目标:

① 明显地降低燃油耗;

② 在保持以高辛烷值(ROZ=研究法)燃油为基础的设计不变的情况下,将发动机最大功率从135kW提高到150kW(+11%);

③将扭矩从250Nm/2 800r/min提高到在2 000r/min时就已达到310Nm(+24%),从而扩大用户实际应用的行驶范围(低端扭矩);

④ 进一步优化老机型已相当出色的NVH(噪声-振动-刚性)性能;

⑤ 满足欧5废气排放法规的要求;

⑥ 发动机零件和装配工艺的优化与标准化。

为了满足这些要求,下列结构设计已进行了重点改进:

① 改成废气涡轮增压和缸内直接喷射相结合;

② 应用可调式机油泵;

③ 应用热管路系统;

④ 在降低摩擦的同时,发动机结构设计适应提高的机械和热负荷;

⑤ 开发创新的控制和调节策略;

⑥ 优化发动机的NVH(噪声-振动-刚性)性能。

一、结构特点

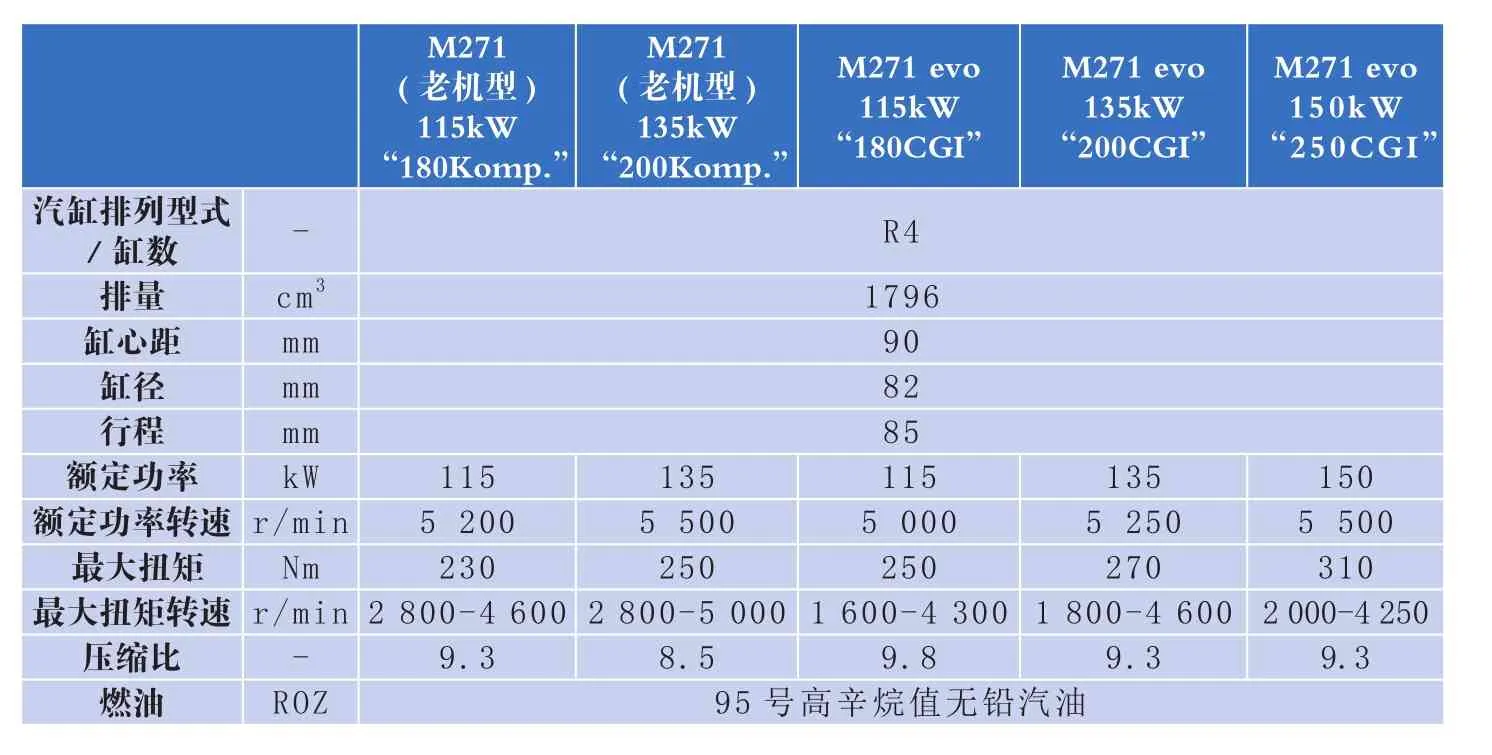

表1所示为M271-evo型增压直喷式汽油机与其老机型主要技术参数的对比。

表1 M271-evo型增压直喷式汽油机与其老机型主要技术参数的对比

1.汽缸盖和发动机控制

新款增压直喷式汽油机的汽缸盖(图1)因采用缸内直接喷射而与进气道喷射的老机型有所不同,并且其进气道已按直喷式汽油机所需要的涡流比进行了匹配。四气门配气机构采用双凸轮轴、凸轮轴相位调节器和中央火花塞的布置方式。

进排气凸轮轴相位调节器采用叶片式调节器结构型式。该调节器的活动外壳质量和轮廓尺寸都已经减小到最优化的范围内,由此而引起的液力传递扭矩的减小采用一个止回阀和弹簧完全足以补偿。这个附加的止回阀能用来调节工作扭矩和以液力支撑阻力矩。通过这样的优化能使凸轮轴相位调节器的总重量减小34%(图2)。

此外,采用新的进排气凸轮轴相位调节器能使调节速度分别提高126%和123%,这一方面是扫气扫得干净的前提条件,它使得发动机瞬态变工况运转更灵活,另一方面又能进一步开拓降低燃油耗图2—M271evo增压直喷式汽油机凸轮轴相位调节器与老机型的比较的潜力。

图1 汽缸盖总体布置

图2 M271evo增压直喷式汽油机凸轮轴相位调节器与老机型的比较

2.汽缸体曲轴箱、曲柄连杆机构和Lanchester平衡装置

汽缸体曲轴箱与老机型一样采用压铸铝合金。为了进一步降低摩擦功率,与汽缸体镶铸成一体的灰铸铁汽缸套的工作表面进行精细的珩磨。该汽油机的所有变型机中都有一套Lanchester质量平衡装置,以平衡二级惯性力(图3)。在老机型偏平形整体式平衡轴壳体和无轴瓦滑动轴承的基础上,已改进为采用装配式平衡轴的设计方案, 有利于降低成本。其中,两根钢管轴(替代迄今所使用的模锻轴)插入滑动轴承座孔中,然后再用螺栓将扇形平衡块拧紧在钢管轴上。扇形平衡块同时还用作在铝壳体上的定位和轴向轴承。每根平衡轴有三道滑动轴承。

总体而言,这种平衡轴装置具有下列优点:

① 由于支承轴颈的直径减小了一半,降低了摩擦损失,从而明显地减小了在非常高的平衡轴转速(最高达13 000r/min)下的液压剪切力;

② 通过修改滑动轴承座并采用空心轴替代锻钢轴,减轻了重量;

③ 通过采用较小的统一的轴承直径(“插入式轴”),优化了加工工艺性;

④ 可以通用“M271”汽油机的批量生产设备。

曲轴是与老款机型通用的铸件,并配备8个平衡块。3.可调式机油泵

图3 曲柄连杆结果和Lanchester平衡机构

为了减少功率损耗,应用了泵油量可调节的叶片式机油泵。它用法兰安装在平衡轴壳体后轴承座的端面,并通过一对减速齿轮由进气侧平衡轴传动。

这种机油泵的调节是在经过滤清的机油一侧进行的。为此,接收来自主油道的压力机油,并引入其调节室,调节室中的压力机油推压弹簧支承的叶片泵调节环(图4),当主油道中的机油达到额定压力时,调节环克服弹簧力移动,从而减小叶轮的偏心距,使得机油泵的有效尺寸随之减小,也就减小了泵油容积,因而机油压力不能继续提高。

图4 可调式机油泵

机油泵消耗的机械功率基本上是由所产生的体积流量、提高的压力和机械摩擦共同决定的。机油泵进行调节时是通过减小体积流量来降低压力的,因此这种叶片式机油泵通过调节体积流量就能明显地降低调节范围内的功率消耗。这样,不仅在冷启动时而且在调节范围内的较高转速时都能减少摩擦功率。这种可调式机油泵总共能使新欧洲行驶循环(NEFZ)燃油耗最多降低1%。

4.冷却液循环管路及其热管理

与老机型不同,新机型采用了由发动机电控系统调节的热管理。为此,应用了一个按特性曲线场电子控制的节温器和一个电控采暖设备单向阀(图5)。

图5 冷却水循环管路

冷却液温度是按每个运转工况点的需要来调节的,因此由于部分负荷时的冷却液温度预定值提高以及机油温度同时随之提高,使得这些工况的摩擦功率降低,而高负荷范围内的冷却液温度预定值明显降低,因而确保发动机始终能在效率优化的状态下运转。

如图6所示,在冷启动时,将按特性曲线场电子控制的节温器和电控采暖设备单向阀都关闭,汽缸体曲轴箱和汽缸盖中的冷却液循环管路就好像处于停机状态一样,因此能确保在暖机阶段燃烧室就快速地热起来。当冷却液温度达到80℃时,节温器将旁通循环管路(即小循环管路)打开,而在部分负荷时从冷却液温度达到103℃起通向汽车散热器的循环管路(即大循环管路)也开启。在全负荷或高负荷时冷却液温度分别被降低到90℃或80℃。

图6 节温器各种不同的调节状态

二、换气和增压器设计

迄今为止,小型化增压汽油机应用直接驱动的机械式增压能获得良好的加速性能,这特别是对于搭载在重量较重的轿车车型上是有意义的。在重新开发时,设定的目标是要保持用户使用时的这种良好的加速性,并明显地提升扭矩,因此特别重视废气涡轮增压器的瞬态响应特性,以及进排气凸轮轴相位调节器的动态性能,也就是换气的效果。

1.换气

为了避免换气时留有大的残余废气份额,气门升程幅度和配气定时都设计得使其中高速转速范围内的全负荷扭矩提高约10%。

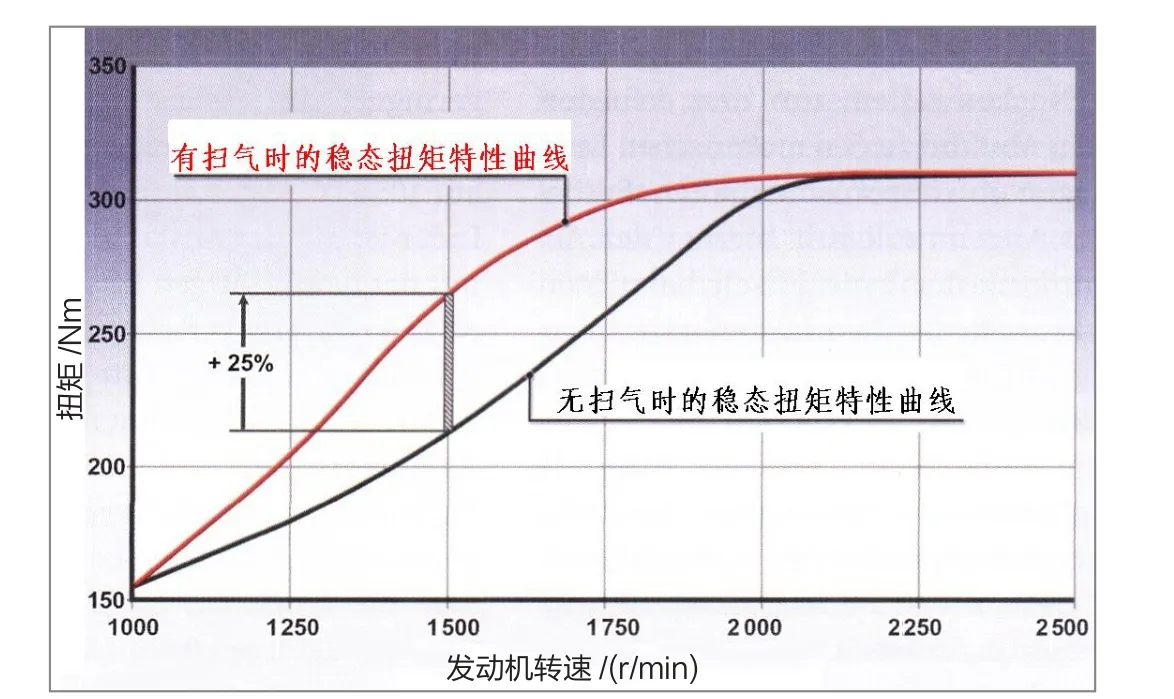

如图7所示,在低于2 200r/min的转速范围内,通过扫气能够获得较高的稳态扭矩提升,扭矩最多可提高25%。此时在最大的进排气升程曲线重叠的情况下,由于进气侧与排气侧之间存在压力差,在排气行程时就有新鲜空气扫过燃烧室,因而流入涡轮的气体质量明显增加,这样一方面能够明显加快增压压力的建立,另一方面还能获得更高的增压压力,从而获得较大的扭矩提升。

图7 有无扫气时的稳态扭矩特性曲线比较

2.凸轮轴相位调节策略

凸轮轴相位的最大调节范围总共70°kW(曲轴转角)(进气30°kW,排气40°kW)。部分负荷范围的内部EGR率能达到约20%,从而可获得的最大节油效果约10%。其前提条件是精确的额定值调节和尽可能小的凸轮轴摆动幅度,以便离发动机运转极限(断火)具有必要的间距,其中特别要重视的是液力操纵凸轮轴相位调节器的调整及其位置的调节,其结果调节稳定性处于小于±1.5°kW范围内。

在全负荷范围内,除了上述介绍的扫气运行之外,这种凸轮轴相位的调节可能性同样用来降低燃油耗和废气排放,特别是与所选择的气门升程幅度相匹配的排气正时在较高的转速范围内也有助于降低增压压力,因而也就有利于降低燃油耗。

3.增压器设计

1)影响驾驶员交通特性。驾驶员交通特性主要包括感觉、知觉、视觉、反应、注意、疲劳等内容。恶劣天气事件通过能见度的变化,造成视力水平和视力适应能力的下降,进而增加驾驶员反应时间,损伤人的判断与知觉能力,同时,也会增加驾驶员的生理和心理负担。

废气涡轮增压器的动态性能对于一辆轿车能否给人留下灵活的驾驶印象是极其重要的。通过增压器涡轮和压气机组合的专门选择,在确保获得高升功率和尽可能好的动态性能的前提下能够形成不同的发动机变型,每一种变型机都能显现出非常良好的动态性能,而它们各自所应用的增压器转子仅仅压气机尺寸有所不同而已。

废气涡轮增压器相对于机械增压器的优点是驱动功率较小、重量较轻以及噪声也较低。新开发的汽油机按1 050℃废气温度设计的涡轮增压器安装在发动机排气侧,并与具有双层空气夹层隔热的排气歧管焊接在一起,而其中间轴承座壳体是水冷却的。

采用这些措施后,新的涡轮增压汽油机的启动性能和加速性能够达到机械增压的老机型水平。因具有更大的扭矩,典型的行驶加速性指标(0~100km/h和60~120km/h)已有明显的提高。

4.直接喷射、燃烧过程和喷油器的选择

新开发的汽油机采用缸内直接喷射,与老机型相比能采用更高的压缩比,因而能获得更高的效率。该机采用化学计量比混合气均质运行,喷油压力最高能达到14MPa。高压泵采用单柱塞泵,高压燃油经过高压共轨输送到各缸喷油器,并以30°油束夹角喷入燃烧室。

此外,为均质直接喷射设计的燃烧过程开发得很成功,达到了燃烧稳定性、低原始排放、低燃油耗和高升功率(83kW/l)等方面的要求。电磁阀式喷油器的结构角度位置取决于油束设计时附加的油束倾斜角度,以避免燃油直接聚积在壁面上(包括润湿进气门 )。

为了提高冷启动时的燃烧速度和避免燃油在壁面上聚积的效果,进气道的设计已提高了进气滚流强度。

三、停机-启动功能

M271-evo增压直喷式汽油机上的停机-启动系统通过在汽车停车期间关闭发动机有助于节油。同时,特别重视避免汽车其它系统的功能损坏,例如安全系统、辅助系统、空气调节或信息传输系统等。

在停机-启动系统的变型中还应用了具有旋转方向识别功能的曲轴传感器和功率强化的启动机。发动机电控系统借助于这种经改进的曲轴传感器能够识别出曲轴的位置,从而能够在再次启动时就以减少了的燃油量直接喷入第一缸中,以确保快速的启动过程,例如交通信号灯一亮就能马上启动。

同时,采取了下列附加措施,以确保运转可靠性:

①通过连续不断地监测蓄电池的充电状况确保重复启动的能力;

②借助于变速箱空档传感器和第二离合器开关避免在闭合的动力传动系统状态下启动;

③通过制动真空度连续不断的多次测量确保制动力的支撑,并在其下降时发动机自动启动。

四、噪声-振动-刚性(NVH)特性的优化

新开发的汽油机与老机型相比,虽然存在着较高的不利激励因素,但是为了进一步改善其噪声特性,开发工作仍必须作出许多努力。由于要将进气道喷射的喷油系统改装成直接喷射,喷油器与高压部件的连接已经过精心的修改。为了进一步降低喷油器哒哒的工作响声和改善发动机的噪声辐射,采用了新设计的声学上能有效屏蔽噪声的发动机总成隔音罩。

新的废气涡轮增压器要求空气管路必须全部重新设计。采用一个经过专门调谐匹配的按亥姆霍兹原理工作的增压器噪声阻尼器,以降低废气涡轮增压器典型的“脉冲鸣叫声”和“增压器蜂鸣声”等噪声。发动机配气机构还通过改用齿形套筒链使其噪声特性得到了明显的改善。此外,通过例如油底壳和变速箱等方面的结构优化,使得发动机噪声辐射获得了极其显著的改善。因此,从与当前批量生产的老机型的声学比较来看, M271-evo汽油机几乎在整个转速范围内的全负荷工况下都处于明显较低的噪声水平,仅仅在2 000r/min左右范围内由于扭矩明显提高而噪声水平略微偏高,但是这是废气涡轮增压发动机的典型特征。在发动机倒拖运转时,在整个转速范围内其噪声都要比老机型低。因此,总的来讲,新开发的汽油机完全能够满足未来轿车对高舒适性的要求。

五、功率和扭矩特性曲线

新开发的增压直喷式汽油机通过下列措施,燃用高辛烷值(ROZ 95)汽油的功率已从135kW提高到150kW,增长了11%;扭矩从250Nm提高到310Nm,增长了24%(图 8):

① 采用废气涡轮增压器和增压空气冷却;

② 缸内直接喷射;

③ 喷油压力提高1MPa,已达到11MPa;

④ 优化增压空气管路中的流动状况以及通过优化配气正时降低换气损失,并通过优化进气道几何形状减小流动阻力;

⑤ 更有效的增压空气冷却(9管增压空气冷却器);

⑥ 最高废气温度从950℃提高到1 050℃,并借助于废气温度模型来进行调节;

⑦ 压缩比从8.5提高到9.3。

图8 三种功率等级机型的功率和扭矩涂层曲线

六、燃油耗和行驶动力性

新开发的增压直喷式汽油机通过采用各种不同的措施明显降低了比燃油耗值,例如在2 000r/min和0.2MPa平均有效压力的运转工况点的比燃油耗值比机械增压的老机型降低了20g/kWh。

在FEV比燃油耗值分布带中,这种新开发的增压直喷式汽油机的燃油耗在其排量等级中处于增压汽油机的低端范围(图9),并且其最低燃油耗值也在同类竞争机型中处于非常好的地位。

图9 比燃油耗值在FEV分布带内的状况

图10 所示为增压直喷式汽油机的新欧洲行驶循环(NEFZ)燃油耗以及0~100km/h和60~120km/h的加速性与老机型的比较。多种多样的节油措施明显降低了燃油耗,其总的节油效果最多能达到17%(包括停车-启动系统在内)。此外,功率的提高和各种各样摩擦功率的降低使得汽车的行驶动力性显著改善。

M271-evo汽油机通过改用废气涡轮增压和缸内直接喷射以及全新开发的扫气过程,在提高功率和扭矩的同时明显降低了燃油耗。

图10 搭载M271-evo增压直喷式汽油机的C级(W204)轿车的燃油耗和行驶动力性

奔驰公司在其1.8L四缸汽油机卓有成效的小型化机型的基础上,通过应用本文所展示的技术措施进行了重大的改进,从而使得新的M271-evo增压直喷式汽油机获得了明显令用户满意的优点,特别是完全满足了拓展功率范围,提高耐久性、经济性和舒适性等方面的要求。