某乘用车摩擦片崩料问题浅析

2017-11-01吴桂宝董良叶海舰

吴桂宝,董良,叶海舰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某乘用车摩擦片崩料问题浅析

吴桂宝,董良,叶海舰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

针对某乘用车磨合期出现摩擦片崩料现象,从理论分析出发,并结合台架及实车,对故障进行了复现及验证。分析和验证结果表明,初期制动盘表面的达克罗涂层在制动过程中被刮除破坏,产生尖锐硬点。该硬点攻击摩擦片表面,导致摩擦片出现光亮及崩料现象。光亮及崩料现象并不会影响制动性能,且随着光亮硬点的脱落,崩料不会继续恶化,并会逐渐修复。

摩擦片;崩料;制动盘;达克罗涂层;试验

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)19-183-03

1 背景介绍

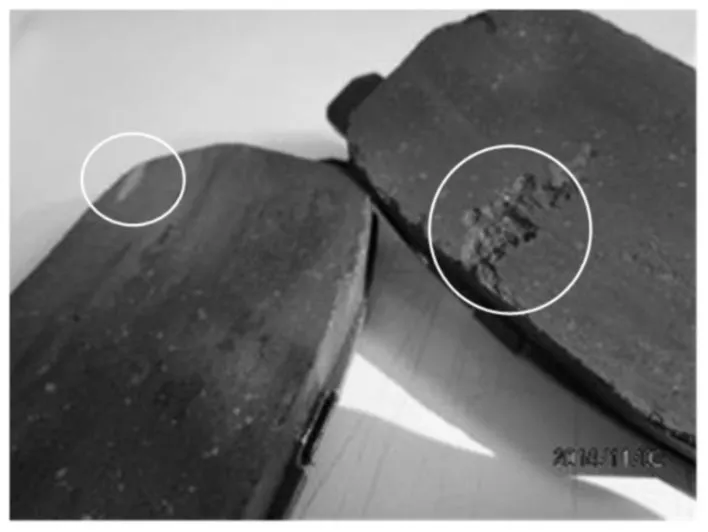

图1 故障摩擦片

某车型接到市场反馈,新车磨合阶段制动盘出现环状划痕,拆解后发现摩擦片出现局部亮点及崩料现象。图1为故障摩擦片。

2 原因分析

图2 FTA分析模型

摩擦片崩料影响因为较多,从摩擦片结构及工作原理角度进行分析,总结出可能的故障原因(如图2 FTA分析模型)。

3 故障排查

依据FTA分析思路,逐条进行故障排查。

3.1 摩擦片理化性能检查

摩擦片理化性能包括气孔率、PH值、比重、硬度、粘着强度、紧固特性等,是摩擦片的基本性能。通过检查以上指标,可以了解摩擦片的一致性及与制动盘基础匹配性能。

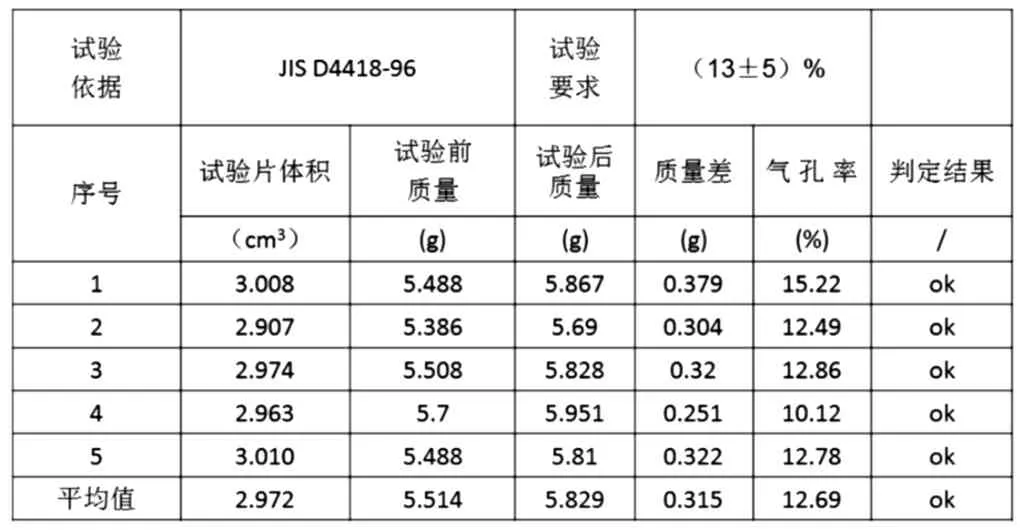

气孔率检测

摩擦片气孔率影响其排气性能及吸水性能,故障摩擦片检测结果合格,证明为摩擦片崩料问题的非主要原因,检测结果如表1所示。

表1 故障摩擦片气孔率检测结果

PH值检测

摩擦材料PH值过小可能会导致与制动盘产生化学反应,表2检测结果显示故障摩擦片指标合格。

表2 故障摩擦片PH值检测结果

比重检测

摩擦材料密度均匀性较差会导致局部应力集中,导致摩擦片表面出现裂纹。故障摩擦片密度检测结果如表3所示。

表3 故障摩擦片比重检测结果

硬度检测

故障件摩擦片局部出现明显的亮化区域,硬度检测结果如表4所示,亮化部分硬度比普通材料部分硬度增加约13.5HR。

表4 故障摩擦片硬度检测结果

粘着强度检测

该指标考核摩擦材料与钢背板结合强度,若强度过低可能导致在强制动时摩擦材料崩裂、与钢背剥离等故障,存在较大安全隐患。故障摩擦片黏着强度检测结果如表5所示。

表5 故障摩擦片黏着强度检测结果

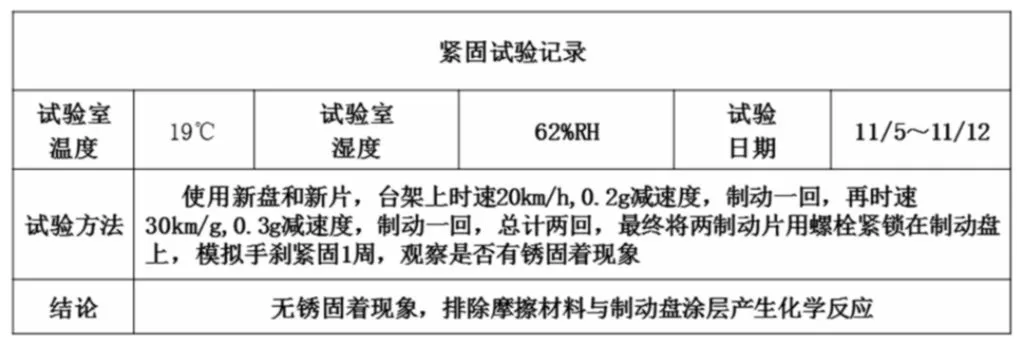

紧固特性检测

主要通过特定工况下的摩擦片与制动盘的分离力,检查摩擦片是否与制动盘发生化学反应。故障摩擦片紧固特性检测结果如表6所示。

表6 故障摩擦片禁锢特性检测结果

台架试验结果表明,故障件摩擦片理化性能合格。

3.2 制动盘物理性能检测

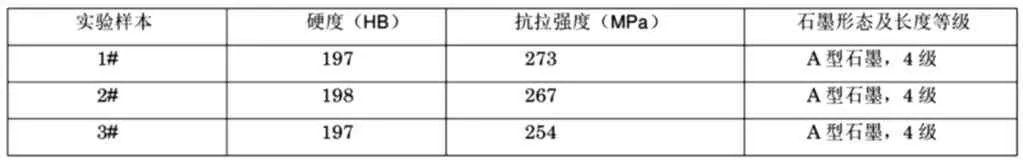

制动盘物理性能主要包括其机械性能、金相及硬度等,故障制动盘物理性能检测结果如表7所示,说明制动盘物理性能合格。

表7 故障制动盘物理性能检测结果

台架试验结果表明,故障件制动盘物理性能合格。

3.3 故障工况确认

故障车摩擦片为NAO配方,温度较高时表面容易产生裂纹。经调研,出现摩擦片崩料的故障车均为新车,处于磨合期,无长时间使用制动及高温情况下的制动器涉水工况,因此该因素可以排除。

3.4 其他因素

为防止锈蚀,制动盘等金属部件表面会进行防锈处理,故障车制动盘摩擦区域也进行达克罗喷涂。新车经数次制动后,制动盘摩擦面达克罗涂层即被刮除。为排查制动盘摩擦面涂层的影响,进行台架(试验结果如表8所示)及整车试验。

表8 台架试验结果

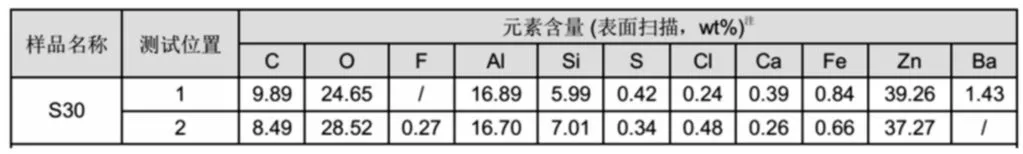

公司内部试验车更换新制动盘、新摩擦片后,进行磨合试验。20km路试后拆解摩擦片,出现故障车相同的白色亮点及崩料现象。为进一步确认摩擦片亮点来源,通过第三方机构对其进行成分检测,检测结果表明摩擦片亮点成分与摩擦材料成分差异较大,为达克罗涂层。如下表9、图3所示:

表9 成分检测结果

图3 光亮点外观及检测部位

通过台架、实车对比试验及成分检测结果说明,新制动盘摩擦区域达克罗涂层是导致新车磨合期摩擦片出现亮点及崩料故障的根本原因。

4 解决措施

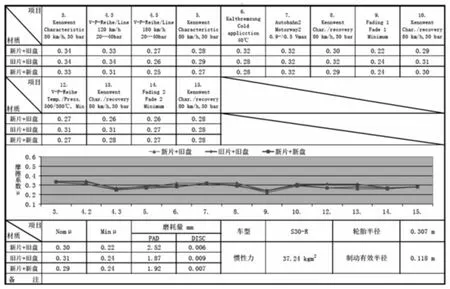

为验证摩擦片崩料问题对制动性能、制动感觉的影响,并验证崩料故障随行车里程的发展趋势,进行相应的台架及整车试验。表9、图4为台架试验结果,表10为整车验证结果。

表9 台架性能试验结果

图4 详细台架试验结果

表10 实车试验结果

通过性能台架试验表明,摩擦片崩料并不会对制动性能产生直接影响,因此不会影响整车制动安全。台架试验结束后摩擦片崩料现象消失,与实车验证结果一致,表明摩擦片崩料故障不会随行驶里程的增加而加剧,且会逐渐修复。

为彻底解决摩擦片崩料问题,取消制动盘摩擦区域喷涂。但允许周围区域喷涂时对摩擦区域的溅射,接受摩擦面装车前的局部点状轻微生锈状态或者发黑现象。整改前、后制动盘喷涂示意图如图5、图6所示。

图5 原喷涂区域

图6 现喷涂区域

5 总结

通过理论分析及试验验证证明:(1)初期制动盘表面的达克罗涂层,在制动过程中被刮除破坏,产生尖锐硬点(硬度高于摩擦材料),该硬点攻击摩擦片表面,导致摩擦片表面出现光亮及崩料现象。(2)随着车辆继续磨合使用,制动盘摩擦面达克罗涂层被完全刮除,摩擦片光亮点、崩料区域被磨平。(3)摩擦片亮点及崩料并不会对制动性能产生直接影响,因此不会影响整车制动安全。(4)取消摩擦面喷涂可彻底解决该问题。

[1] 陈家瑞.汽车构造(第2版)[M].机械工业出版社,2004:282-310.

[2] 余志生.汽车理论(第3版)[M].北京:机械工业出版社,2000:71- 102.

Analysis on the Collapse of the Friction Plate of a Passenger Car

Wu Guibao, Dong Liang, Ye Haijian

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

For a passenger car running-in period of friction plate collapse phenomenon, from the theoretical analysis,combined with the bench and the actual vehicle, the fault was reproduced and verified. Analysis and verification results show that the initial disc surface of the Dacromet coating in the braking process was scraped and destroyed, resulting in sharp hard points. The hard point attack friction surface, resulting in friction plate appears bright and collapse phenomenon. Bright and collapse phenomenon dose not affect the braking performance,and with the bright and hard points off, the collapse will not continue to deteriorate, and gradually repair.

Friction plate; Collapse material; Brake discs; Dacromet coating; Test

U467.1 文献标识码:A 文章编号:1671-7988 (2017)19-183-03

10.16638 /j.cnki.1671-7988.2017.19.064

吴桂宝,男,(1988-),底盘设计主管,就职于安徽江淮汽车集团股份有限公司。