某商用车前保险杠开裂问题分析及优化

2017-11-01李金龙胡鹏马媛媛肖攀周建文

李金龙,胡鹏,马媛媛,肖攀,周建文

(中国汽车工程研究院股份有限公司,重庆 401100)

某商用车前保险杠开裂问题分析及优化

李金龙,胡鹏,马媛媛,肖攀,周建文

(中国汽车工程研究院股份有限公司,重庆 401100)

针对某商用车前保险杠在耐久性能道路试验过程中出现的开裂问题,基于前保险杠总成及车身的CATIA数据,使用有限元分析软件建立了前保险杠有限元分析模型。通过有限元分析的方法找出前保险杠开裂原因,并结合性能、成本、可行性提出优化方案,成功解决了前保险杠开裂问题。

前保险杠;开裂;有限元分析

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)19-19-03

引言

汽车在使用过程中承受着来自道路的各种载荷作用。所以在汽车上市之前要对试验车进行强化路面的疲劳路试验证。汽车车身及各个部件要有足够的刚度保证其装配性能及使用要求,并且要有足够的强度保证其结构性能及寿命。疲劳耐久路试就是为了验证汽车车身及零部件是否满足设计要求。路试中往往会发生一些车身结构的开裂等问题。针对汽车车身及部件在路试中出现的开裂问题,通常利用有限元方法分析出损坏的原因[1],找到危险区域并提出优化设计方案。本文以某商用车在道路试验中出现的前保险杠开裂问题为例,采用有限元分析的方式分析开裂原因并提出优化方案,成功解决了该车前保险杠开裂问题。

1 前保险杠开裂问题描述

某商用车开发人员在强化耐久道路进行道路试验过程中,在综合道路试验进行了4000km左右时,多台试验样车前保险杠出现了开裂失效问题。需要有针对性的对该开裂问题进行分析,提出改进方案。前保险杠开裂位置如图1所示。

图1 前保险杠开裂位置图

2 前保险杠开裂问题原因分析

2.1 前保险杠总成构成型式

前保险杠总成主要包括:前保险杠本体;前保险杠格栅;前保险杠上部、中部、下部、左右安装支架;左右雾灯。

前保险杠本体材料为PP+E/P-T20;前保险杠格栅材料为ABS;安装支架材料为DC01。

2.2 前保险杠开裂原因初步分析

前保险杠在汽车行驶过程中会受到路面、发动机、传动系统等激发的振动。有些恶劣工况会让车身及部件承受较大的载荷。由路面引起的强烈颠簸、左右转向、前后刹车等工况都会产生较大的加速度。

该前保险杠开裂有以下特点:

1)裂纹产生的较快,四天路试即会引起开裂并且扩展速度很快。

2)前保险杠搭接在前大灯下方挂点的前保本体移到了挂点下方,说明前保险杠在路试中位移较大,如图1所示。

试验车辆前保险杠在短时间内出现裂纹,说明该前保险杠是在高应力的情况下发生低周应变疲劳失效。低周应变疲劳失效的特点是破坏区域应力较大[2],接近或超过材料屈服强度。降低开裂位置应力是解决该问题的有效方法。

2.3 前保险杠有限元模型的建立

为了得到最真实的前保险杠的边界条件,本文截取车身前端500mm和前保险杠总成的CATIA数模,利用Hypermesh软件建立有限元模型[3]。钣金件及前保险杠塑料件采用shell单元划分,单元尺寸4mm。实体部件用四面体单元进行划分,单元尺寸3mm。螺栓及卡接用RBE2单元进行模拟,点焊用HEX+RBE3单元进行仿真。最终得到的有限元模型含单元328169个、节点256110个。左右雾灯分别在质心配重1Kg。有限元模型如图2所示:

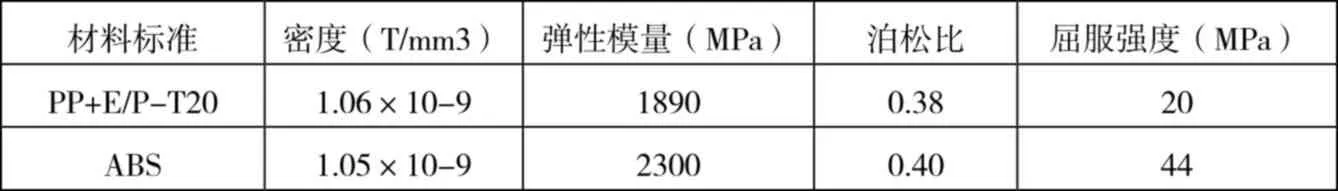

前保险杠总成中所使用的材料参数如表1所示。

表1 材料参数介绍

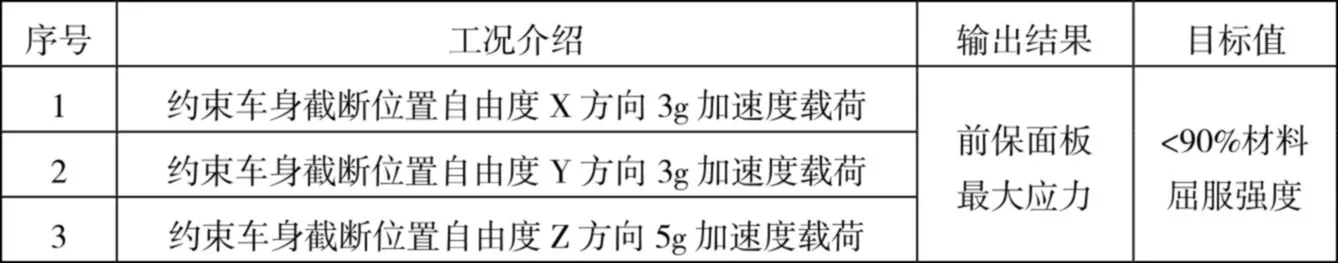

本文只针对前保险杠的强度进行仿真,验证前文对开裂原因的初步推测。仿真工况介绍及评价标准如表2所示:

表2 强度仿真工况介绍

2.4 仿真分析结果

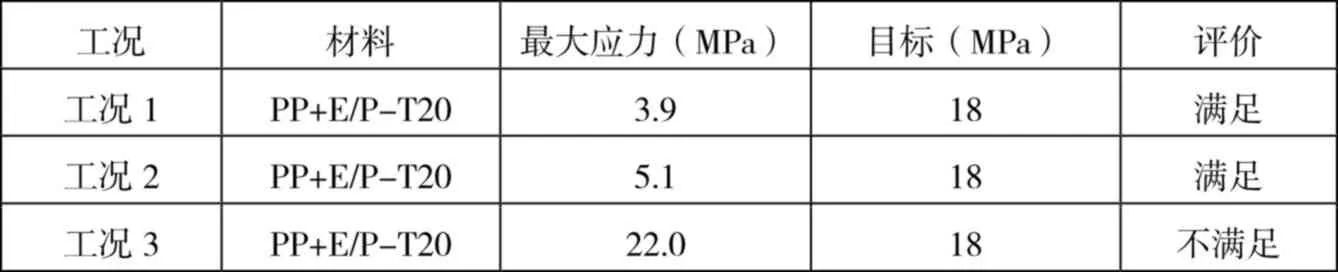

通过计算得到前保险杠的强度仿真结果。结果统计如表3所示。

表3 仿真结果统计

结果显示:

1)工况1及工况2最大应力均未超过目标值,满足前保险杠材料性能要求。

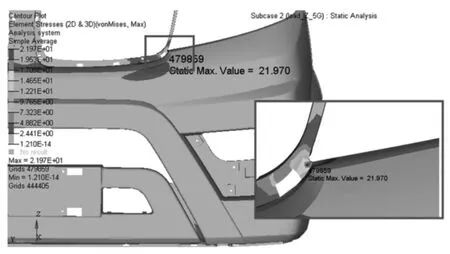

2)工况3前保险杠的最大应力超过了材料目标值,不满足前保险杠材料性能要求。其应力云图如图3所示。结果云图显示最大应力所在位置与实际开裂位置一致,验证了前文对开裂原因的推断。

工况3的最大应力已经超过了材料屈服强度,会引起材料的塑性变形,所以短时间的道路试验就会引起前保险杠的开裂。提出优化方案降低前保险杠最大应力就能解决开裂问题。

图3 Z-5g工况应力云图

2.5 前保险杠的优化方案

分析该前保险杠的结构及受力情况可知:

1)前保险杠最大应力位置过于薄弱,需要对该位置增加宽度和厚度进行加强杜。但前保险杠涉及到产品的外观,所以不能轻易对造型进行改动。所以这个优化方向是不可实施的。

2)左右、中部、下部安装支架较为薄弱,在Z-5g工况中变形加大,对重力的支撑作用不够。大部分重力由上部安装点承担,所以最大应力就会出现在起连接作用的格栅边框连接处。增加其他支架对Z向载荷的支撑作用将有利于减小格栅连接处的最大应力。

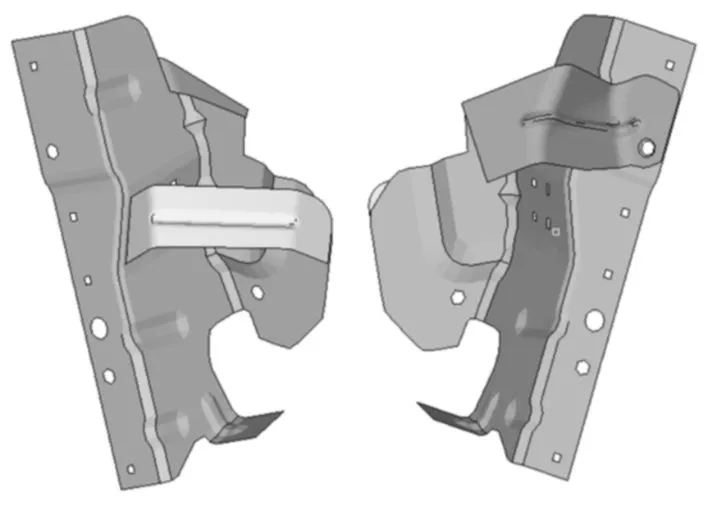

图4 左右安装支架加强板

考虑到性能、可实施性、成本等因素,对三个薄弱的安装支架提出以下优化加强方案:

建议一:前保险杠中部安装支架从1.0mm增加到2.5mm。

建议二:前保两侧安装支架增加两块加强板(浅黄色及蓝色加强板),厚度为1.5mm;如图4所示。

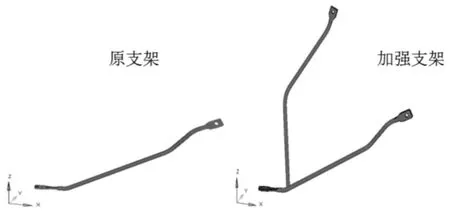

建议三:前保下端安装支架增加Z向的加强支架与车架相连,直径8mm。如图5所示。

图5 下安装点加强支架

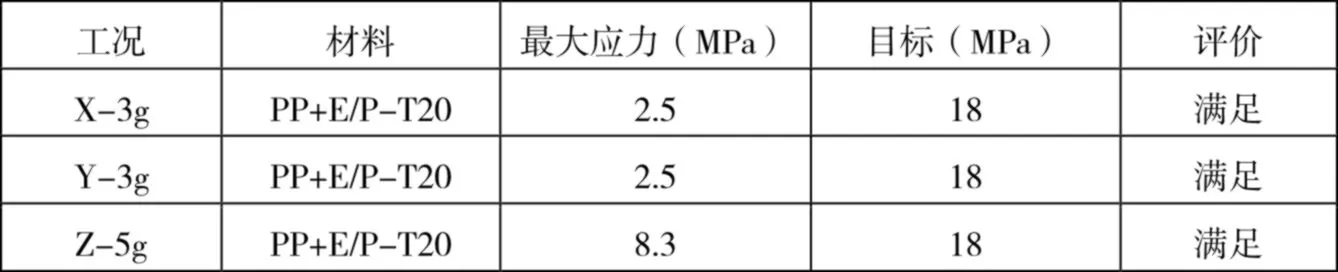

将以上优化方同时实施,仿真得到优化后的前保险杠总成强度计算结果。结果统计如表4所示。结果显示优化后的前保险杠总成满足了加速度工况的强度性能要求。

表4 优化后仿真结果统计

3 结论

通过建立前保险杠总成的有限元模型,对前保险杠的强度进行分析,找到了该前保险杠的开裂原因。根据有限元分析结果,综合结构性能、可实施性及成本等因素,提出三个优化方案。加强后的前保险杠最大应力从22.0MPa降低为8.3MPa,满足了材料的强度性能要求。

利用有限元方法分析得到开裂问题的原因,提出优化方案并成功解决了前保险杠开裂问题。有限元方法的使用有利于缩短开发周期,节约开发成本,对结构的设计及改进具有重要的指导意义和应用价值。

[1] 胡玉梅.车辆结构强度基本理论与CAE分析技术[M].重庆:重庆大学出版社.2009.

[2] 陈传尧.疲劳与断裂[M]. 武汉:华中科技大学出版社,2001.

[3] 王钰栋,金磊,洪清泉.HyperMesh&Hyper-View应用技巧[M].北京:机械工业出版社.2014.

Analysis and Optimization of Cracking of Front Bumper of Commercial Vehicle

Li Jinlong, Hu Peng, Ma Yuanyuan, Xiao Pan, Zhou Jinwen

( Chian Automotive Engineering Research Institute Co., Ltd, Chongqing 401100 )

A front bumper appeared a crack in the fatigue road test. In order to solve the problem of the crack, a finite element model of the front bumper was established. At first, Found the cause of cracking by the finite element analysis. then put forward a reasonable optimization program.

Front bumper; crack; FEA

U467.1 文献标识码:A 文章编号:1671-7988 (2017)19-19-03

10.16638 /j.cnki.1671-7988.2017.19.008

李金龙,男,就职于中国汽车工程研究院股份有限公司。整车性能分析工程师,硕士,汽车CAE强度耐久方向。